利用铬铁废渣制备高光泽度红棕色釉与表征

邱柏欣,顾幸勇,罗 婷,董伟霞,胡其国

(景德镇陶瓷大学,江西 景德镇 333403)

0 引 言

目前世界铬铁合金产品中,高碳铬铁产量占铬铁合金产品总量的91%-93%。铬铁渣是火法冶炼含铬铁合金过程中排出的熔渣,其排放量巨大,且一般是渣场堆放,不仅浪费了宝贵的稀有金属资源和占用土地,而且污染环境[1]。随着国家对环保理念的提倡,对工业废渣的处理刻不容缓。最好的处理方式就是对其进行综合利用:将铬铁废渣资源化,变废为宝。

釉的呈色基于金属着色剂中的离子经高温煅烧在新的矿物结构中对外界可见光谱产生选择性吸收的结果。尖晶石晶型结构的红棕色釉更是具有较好的呈色效果和高温稳定性,广泛地用于高压绝缘瓷和日用瓷中,具有独特的装饰效果。本研究利用铬铁废渣作为主要原料制备高光泽度棕色釉。由于铬铁废渣主要着色成分为铬、铁等,通过配方比例和烧成制度等试验,制备出釉面平整、高光泽度值的低成本红棕色釉。目前国内关于利用铬铁废渣制备陶瓷红棕色釉的文献报道很少,因此,采铬铁废渣代替传统陶瓷棕色釉料生产中的主要原料金属氧化物制备陶瓷釉料,通过控制采用简单可行和高效的方法,使用铬铁废渣制备陶瓷颜色釉,既大大降低了红棕色釉料的制作成本,为铬铁废渣的应用提供了新的途径;又有显著的环境和生态效益。

1 试 验

1.1 实验所用原料

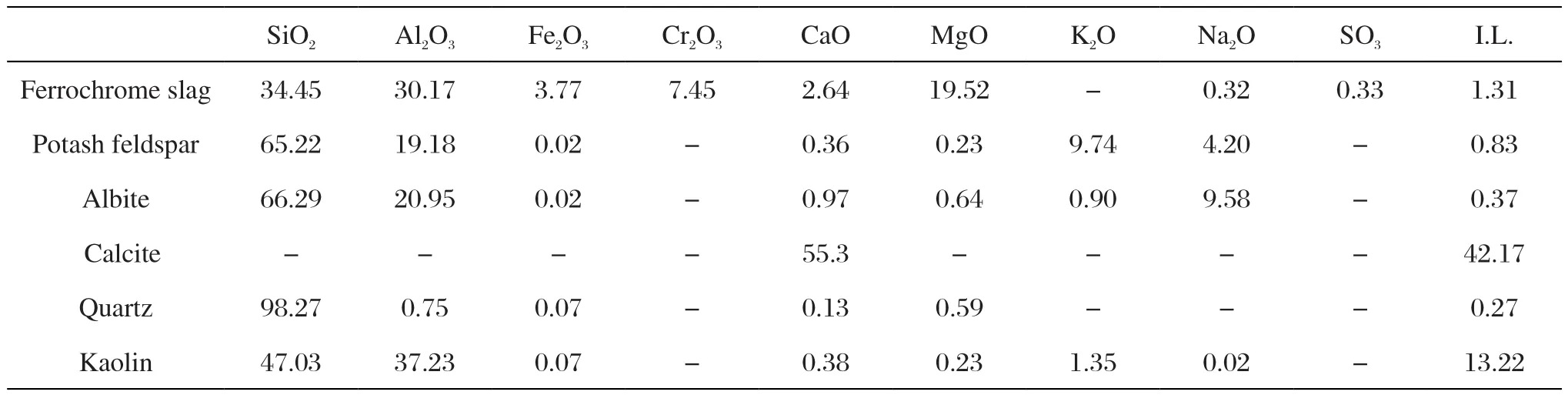

本实验所用原料的化学组成如表1所示。从图1中可以看出,煅烧后的铬铁废渣表面不平整,存在大量的气孔;而使用煅烧过后的铬铁废渣再烧样品表面平整,气孔较少。假若以生料形式引入,将影响釉面质量。因此,为获得优良釉面效果的棕色光泽釉,将铬铁废渣进行煅烧处理后再引入。

1.2 样品的制备

1.2.1 高光泽度棕色釉配方的确定

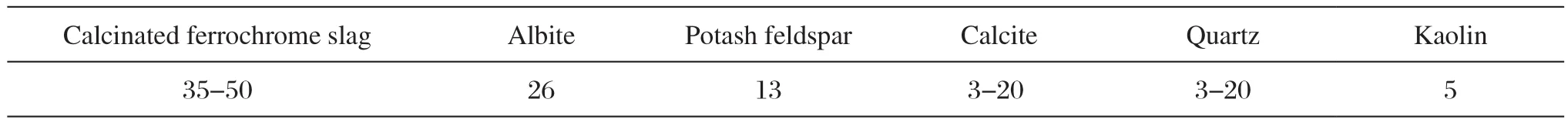

本实验采用传统固相法制备高温高光泽度红棕色釉。首先固定长石和高岭土的含量,分别为39wt.%和5wt.%。再通过外加调整铬铁废渣、方解石、石英的含量来确定高光泽度棕色釉的最佳配方,采用羧甲基纤维素钠和美国仙水作为添加剂,其添加量分别为:0.1wt.%和0.03wt.%。试验配方组成如表2所示。

1.2.2 制备工艺

利用铬铁废渣制备高光泽度棕色釉制备过程按配方称好料,(其中铬铁废渣经1280 ℃煅烧后经细碎后过引入)。以料 : 球 : 水 = 1 : 2 : 0.7加入球磨罐中,经快速磨球磨20 min,既得到所需的釉浆。釉浆过筛目数为250目筛,筛余<0.05%,采用浸釉的方式进行施釉,施釉厚度在0.3 mm-0.5 mm。经干燥后在1260 ℃-1320 ℃下氧化气氛下烧成,保温时间为30 min。

1.3 性能表征

采用荷兰帕纳科公司生产的AXIOS型X射线荧光光谱仪对制釉原料进行化学成分分析;德国布鲁克公司生产的 D8 Advance-XRD衍射仪对晶体结构和物相进行分析。用上海昕瑞仪器仪表有限公司WGG-60A 光泽度仪测定样品的光泽度,用尤尼柯仪器公司生产的 UV2800 扫描型紫外可见光分光光度计测试样品的光谱吸收率曲线;采用日本电子JSM-6700F型场发射扫描电镜(SEM)并附带能谱仪(EDS)对样品进行显微形貌及微区成分分析。

表1 实验釉用原料及化学组成 (wt.%)Tab.1 The chemical composition of raw materials for glazes (wt.%)

附图1 铬铁废渣煅烧样品(左)和使用煅烧过后的铬铁废渣再烧样品(右)对比图Fig.1Comparison between Cr-Fe waste residue in calcination and simple of sintering using calcinated Cr-Fe waste residue

表2 釉料配方 (wt.%)Tab.2 Glaze formulation (wt.%)

2 实验结果与分析

2.1 正交实验

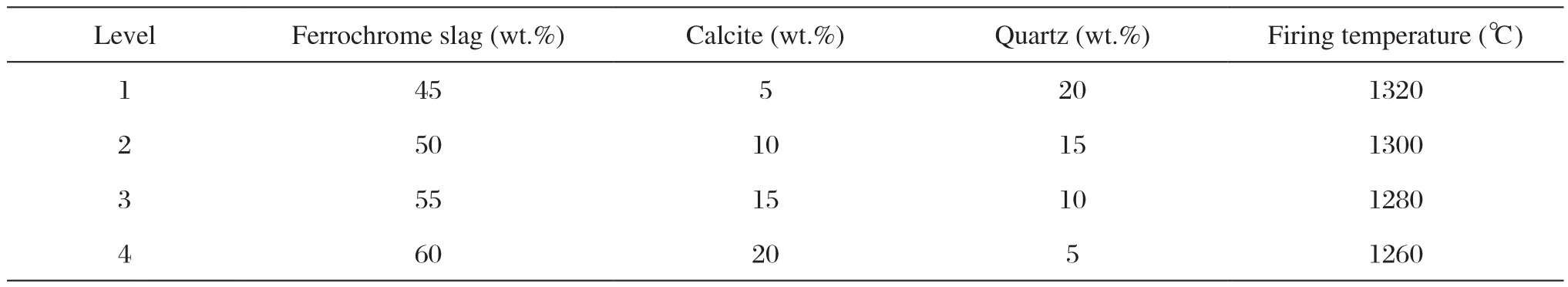

固定高岭土和长石质量百分比,分别为5wt.%和39wt.%,以铬铁废渣(A)、方解石(B)、石英(C)、烧成温度(D)为因素,采用L16(45)进行正交实验,各原料因素以外加形式引入。分别根据釉面综合效果(包括釉面玻化程度、平整度、发色等)采用目测法以及光泽度值进行评分。结果如表3和表4所示。由正交结果分析可知,针对釉面光泽度的单项指标,其光泽度最优值为66,对应的配方为A2B4C3D2;而针对釉面综合效果来看,评分最优值为6,对应的配方为A2B4C3D2。结合两种评价标准,可以得出A2B4C3D2为正交试验16个实验配方中的最好配方。为了进一步优化配方,探究各因素影响釉面综合效果和光泽度的主次程度,对釉面综合效果和光泽度进行极差分析。

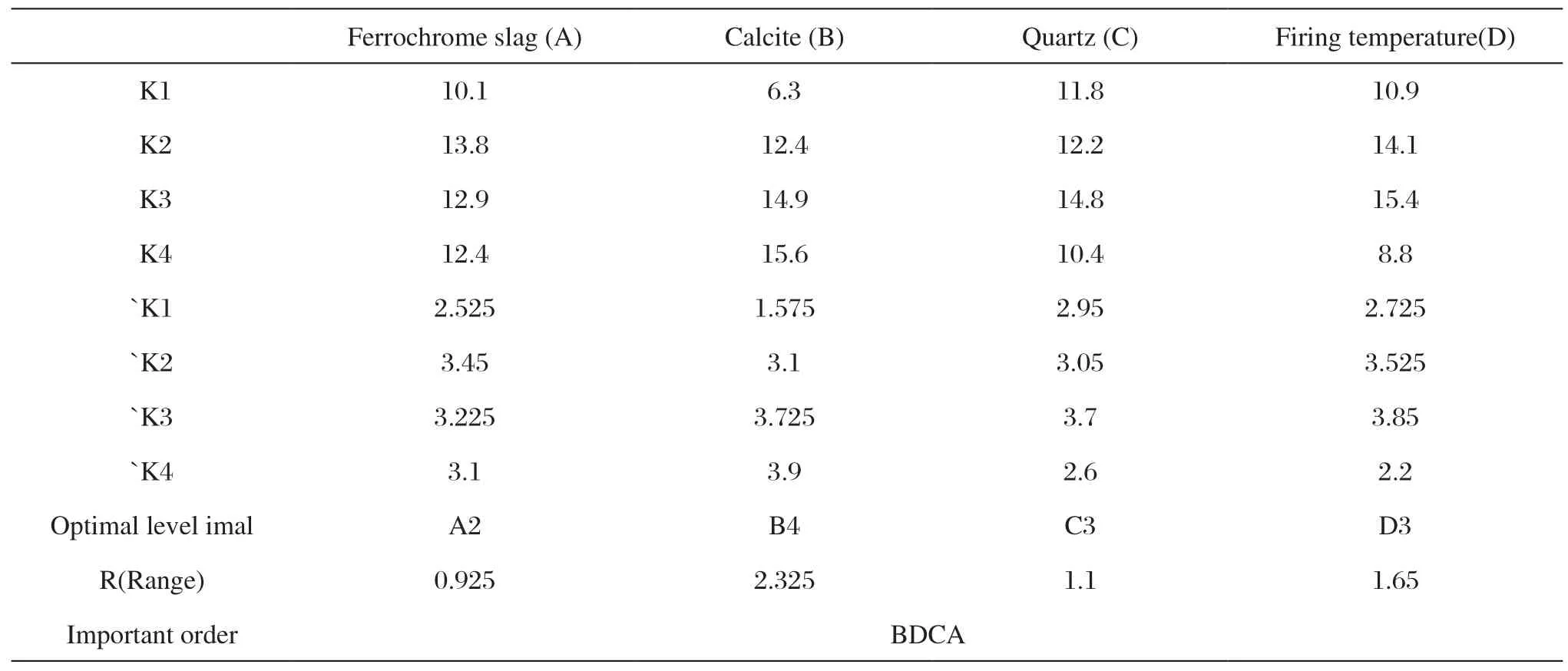

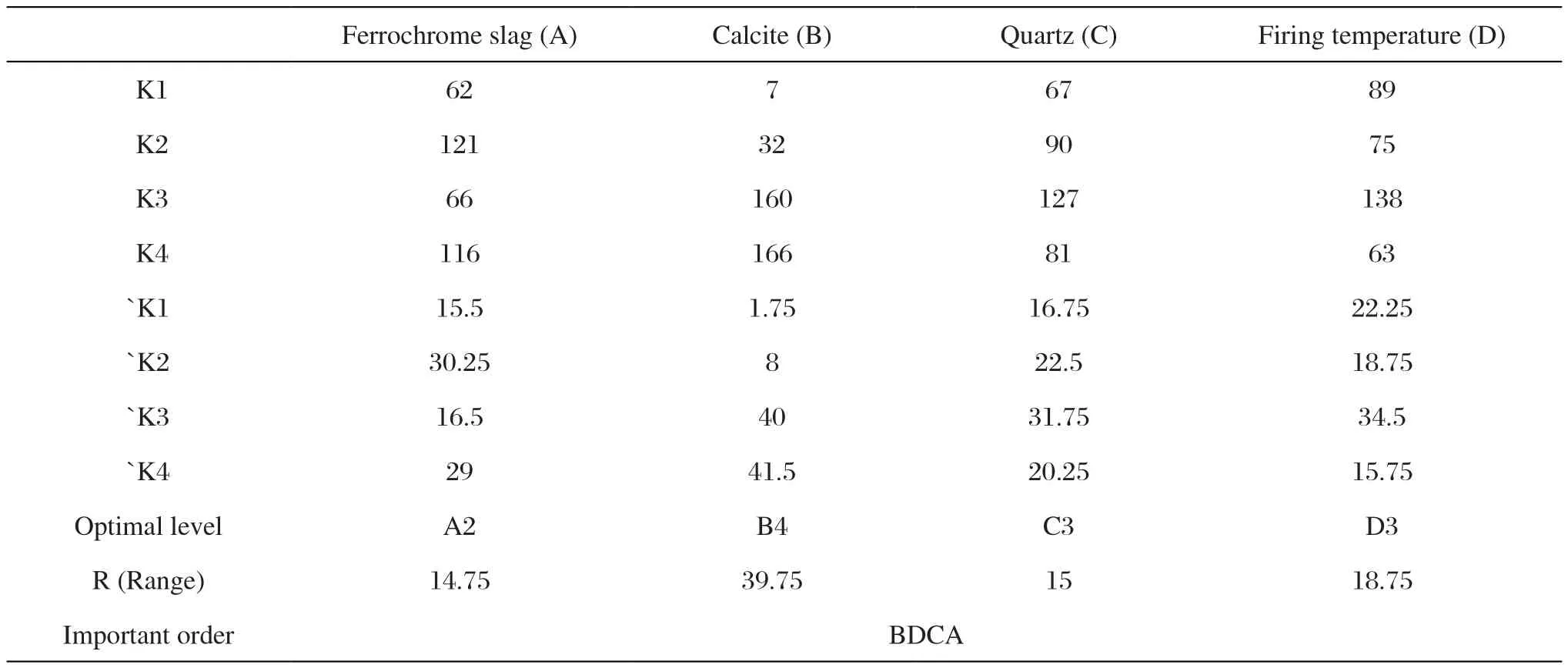

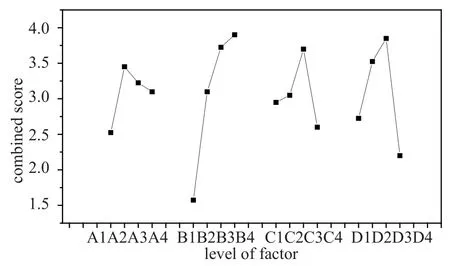

对比表5和表6中的的极差值的大小,各因素对光泽度和釉面效果影响程度大小的主次顺序为:B>D>C>A,即方解石>烧成温度>铬铁废渣>石英。各因素对釉面综合效果和光泽度都有影响,其中影响最大的是方解石和烧成温度,铬铁废渣和石英影响较小。从影响釉面综合效果和光泽度程度分析,方解石影响较大,烧成温度次之。这是因为方解石的主要成分是 CaCO3,其烧成过程中分解出CaO和CO2。CaO是釉的主要高温熔剂,可以显著降低釉熔体的高温粘度,促进玻化反应,形成高温流动性较好的熔体,提高釉面平坦度。由于釉面平整光滑是影响光泽度的主要因素[2],因此也提高了釉的光泽度。随着烧成温度增加,釉中颗粒获得的能量越大,有利于高温反应。提高釉面的光泽度和硬度。用因素的水平作横坐标,各个因素的值作纵坐标,绘制各因素与釉面光泽度和釉面效果的关系图(图2,3) ,从图中可以看出:增加方解石的用量有利于提高釉面的光泽度和釉面综合效果。而铬铁废渣、石英和烧成温度分别在A2、C3、D3出现拐点,对应的K值达到最高。因此,釉面综合效果的最佳组合为:A2B4C3D3,釉面光泽的最佳组合也为:A2B4C3D3。即铬铁废渣50wt.%,方解石20wt.%,石英10wt.%,烧成温度1280 ℃。最后进行验证试验,将试验中最好的8号配方,即A2B4C3D2,与通过数据分析得到的最优配方组合同时验证,选出最佳配方。结果显示8号配方的光泽度为66,综合评分为6,最佳组合A2B4C3D3的光泽度为96,釉面效果为7.1,从而证明分析选取的配方组合为最优配方。

表3 正交因素水平Tab.3 Orthogonal factor-level table

表4 正交试验结果Tab.4 The orthogonal test results

表5 釉面综合效果极差分析Tab.5 Range analysis of the orthogonal test results

表6 釉面光泽度极差分析Tab.6 Range analysis of the glaze glossiness

图2 因素与釉面综合指标的关系图Fig.2 Relation between factors and comprehensive glaze indexes

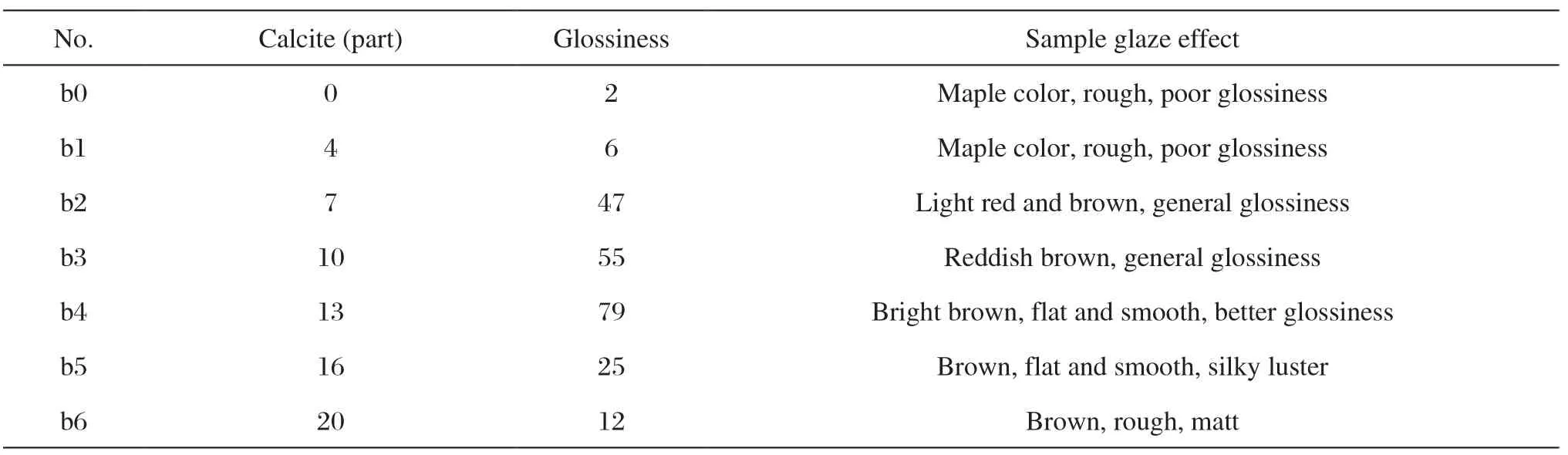

2.2 方解石加入量对釉面质量的影响

实验结果见表7。从表中可以看出:外加方解石含量对釉面光泽度和平整度有明显的影响。方解石从0到10wt.%时,釉面玻化程度不够,釉面平整度较差,光泽度较低。当方解石含量增到13wt.%时,釉面光泽度平整度提高,釉面从淡棕色变为亮红棕色。当方解石含量增到16wt.%以上时,釉面光泽度降低,出现亚光到无光的效果。因此,欲获得发色较好,釉面平整且光泽度较高的釉面,方解石的含量应控制在13wt.%左右为宜。这主要是因为方解石中的CaO作为釉中的主要熔剂,其引入与原釉中体系形成低共熔点,使釉中出现液相的温度降低,有利于促进更多物质熔融,加快反应,增加了釉中的玻璃相含量,提高了釉的高温流动性。因此随着方解石含量的增加,釉的玻化程度越好,釉面平整度高。同时由于CaO在玻璃网络中拥有较高的折射率[2],提高了釉面的光泽度。随着方解石含量的继续增多,当达到了釉中某种晶体的组成点时,会在受热过程中析出该晶体。这种微小晶体的分布,增加了对光的散射和漫反射,使得光的镜面反射率减少,光泽度下降,呈现半无光或者无光的效果。

图3 因素与釉面光泽度关系图Fig.3 Relation between factors and glaze glossiness

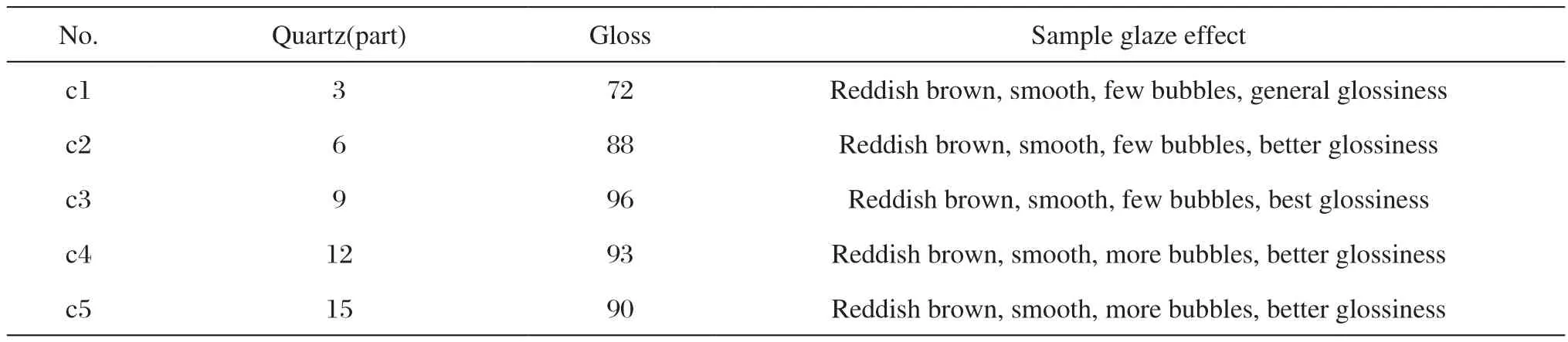

2.3 探讨石英对釉面质量的影响

通过改变配方中石英外加量,考察石英对釉面效果的影响。实验结果见表8。随着石英加入量的增多,釉面光泽度增加,釉面气泡量增加。这是因为石英是高硅长石玻璃相的主要组成部分,是玻璃网络形成体,在合适的烧成温度下,一定量的石英能够增加玻璃相的含量,增加光的镜面反射。随着石英含量的增加,釉的高温粘度增加,能够改善因釉高温粘度过小而引起的流釉问题,但釉中随着高温粘度的增加,釉中高温分解气体排出釉层时受到的阻力增大,聚集和上升排出速度减缓,使气泡在釉中残留或者冲破后因高温反应没来得及被充分填补,致使釉面留下针孔和气泡纹。从实验结果看出,石英含量增加到9wt.%之后对光泽度的影响不大,考虑到釉的高温粘度对釉面效果的影响,选择添加量9wt.%为最佳加入点。

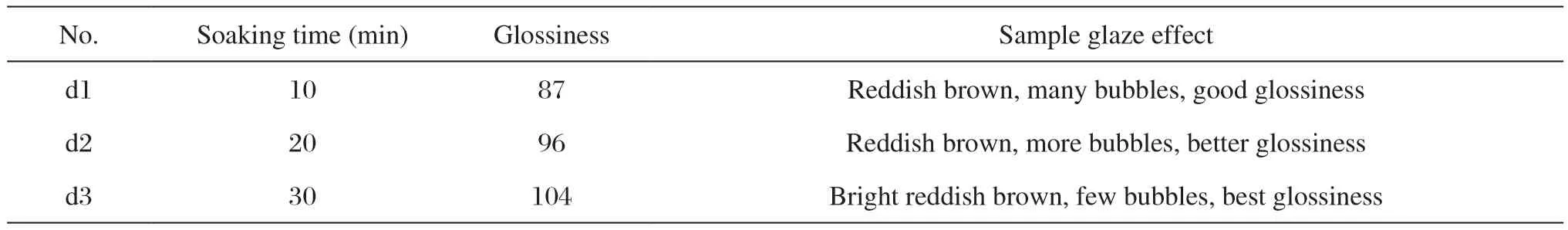

2.4 保温时间对釉面质量的影响

从表9可知,延长保温时间增加,釉面平整度增加,气泡针孔等缺陷减少,光泽度增。当保温时间为30 min 时,釉的光泽度和外观品质达到最佳。这是因为随着保温时间的延长,可以拉平坯釉中各部分的温差,高温反应时间增长,使得反应更加彻底。该釉体系中,由于适当的表面张力和高温粘度,保温时间的增长使得釉中气体有更加充足的时间得以完成聚集,上升,冲破釉面,而且给釉在表面张力和较低的高温粘度下填补凹坑气孔留下较充足的时间。

表7 方解石加入量对釉面质量的影响Tab.7 The impact of the calcite amount on the glaze quality

表8 石英加入量对釉面质量的影响Tab.8 The impact of the quartz amount on the glaze quality

表9 保温时间对釉面效果的影响Tab.9 The in fluence on the effect of soaking time on the glaze

2.5 红棕色釉的性能分析与表征

2.5.1 XRD分析

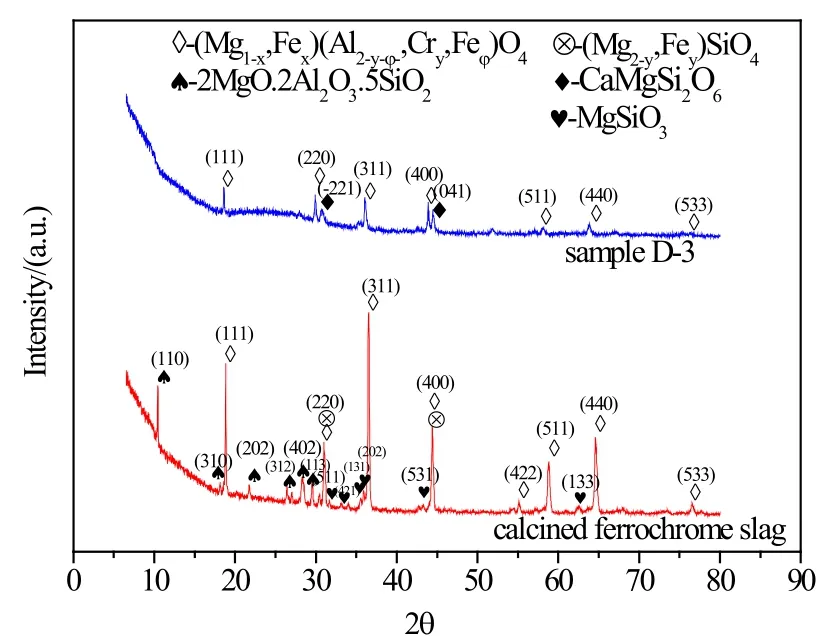

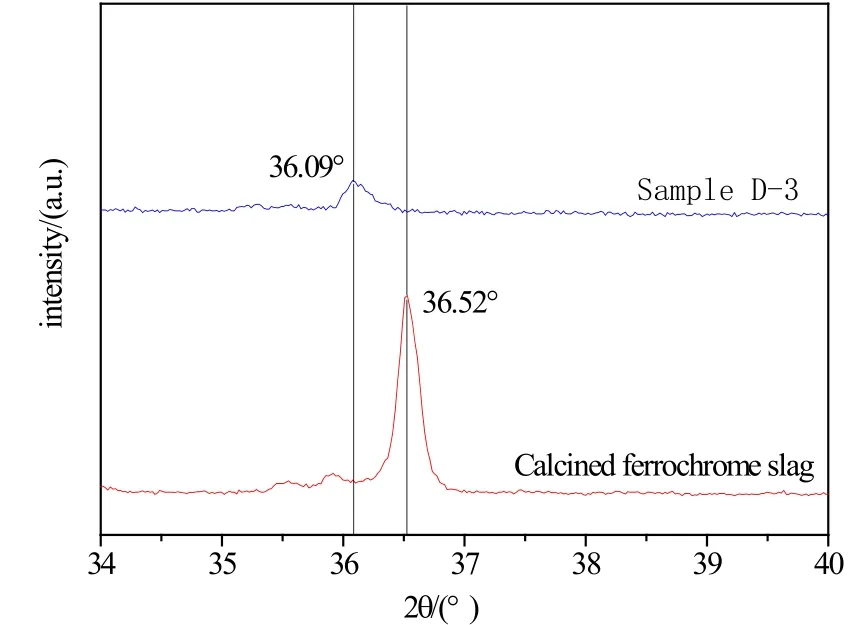

图4为主要原料煅烧铬铁废渣和最佳样品D-3的XRD图谱比较。从图谱中可以看出,煅烧铬铁废渣的主要晶相为堇青石(2MgO.2Al2O3.5SiO2),(Mg2-y,Fey)SiO4,(Mg1-x,Fex)(Al2-y-φ,Cry,Feφ)O4和MgSi2O3。废渣经过混合烧成的样品主要晶相变为(Mg1-x,Fex)(Al2-y-φ,Cry,Feφ)O4和少量的CaMgSi2O6相。图4中可明显看出尖晶石峰发生了明显的偏移,将两对比图尖晶石相最强峰(311)峰放大,如图5,样品釉中尖晶石相(311)峰位中线向低角度发生了偏移,相对强度也明显地减小,意味着晶体的数量减少发育程度降低。

图4 煅烧铬铁渣和最佳样品D-3 XRD图谱Fig.4 XRD patterns of calcined ferrochrome slag and sample D-3

图5 煅烧铬铁渣和最佳样品D-3 XRD图谱(311)峰放大图Fig.5 Ampli fied peak (311) of calcined ferrochrome slag and sample D-3

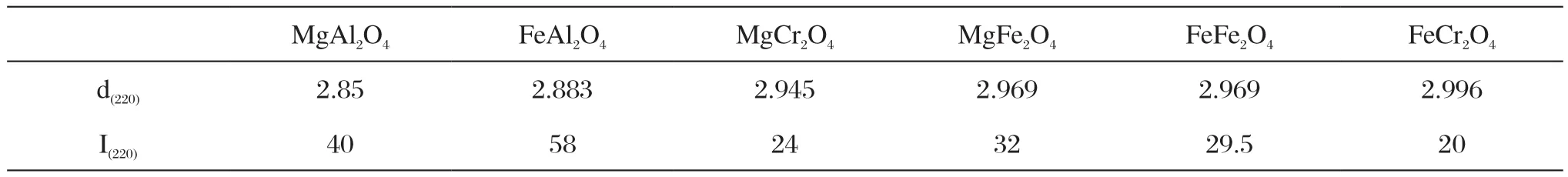

表10 煅烧铬铁废渣和样品釉D-3尖晶石相(220)面衍射数据Tab.10 Diffraction data from plane 220 in spinel phase of calcined ferrochrome slag and the best sample D-3

表11 相关尖晶石标准卡片d(220)与相对强度I(220)Tab.11 d(220) and relative strength I(220) of related spinel standard cards

表10为煅烧铬铁废渣和样品釉D-3衍射数据。从表中可以看出煅烧铬铁废渣尖晶石相中d(220)值为2.883,大于MgAl2O4(JCPDS21-1152)中d(220)值2.85,由于尖晶石结构中的相同位置上的阳离子有相近的离子半径,高温合成时阳离子间可以相互置换而形成固溶体[3],铬铁废渣中组成含有一定量的Cr和Fe元素,Fe3+和Cr3+离子六配位有效离子半径(分别为0.064 nm和0.062 nm)接近且大于Al3+离子六配位有效离子半径(0.039 nm)[4],Fe2+离子四配位有效半径(0.077 nm)接近且大于Mg2+离子四配位有效半径(0.071 nm)[5]当Fe2+和Cr3+或Fe3+分别进入氧四面体和氧八面体空隙取代Mg2+,Al3+时,离子半径差异造成晶格发生一定程度的畸变,晶格常数增大。因此煅烧铬铁废渣尖晶石相组成为(Mg1-x,Fex)(Al2-y-φ,Cry,Feφ)O4型固溶体;表11为相关尖晶石标准卡片d(220)与相对强度I(220)参数。样品釉中d(220)值为2.983,介于MgAl2O4(JCPDS21-1152)d(220)(2.85)与FeCr2O4(JCPDS24-0511)d(220)(2.996)之间,且假设MgAl2O4中A位仅由Fe2+完全取代,B位仅由Cr3+或Fe3+完全取代,其d(220)分别仅为2.883和2.945和2.969,明显小于样品釉中d(220)(2.983),因此,可推断:通过煅烧铬铁废渣制备的红棕色光泽釉中Fe3+,Cr3+的固溶度增加,Fe3+,Cr3+为同时进入MgAl2O4尖晶石晶格中,形成尖晶石固溶体。但是由于Fe3+和Cr3+离子半径明显大于Al3+,因此只能在高温下进行有限的代换(15%<R(Cr3+/Fe3+)-R(Al)/R(Cr3+/Fe3+)<40%)[5]。随着Fe2+(Fe3+),Cr3+离子进入尖晶石晶格中使得晶面间距d值增大,相应的衍射峰向低角度偏移。

2.5.2 形貌与EDS表征:

图6 样品D-3的SEM/EDS分析Fig.6 SEM/EDS analysis of samples D-3

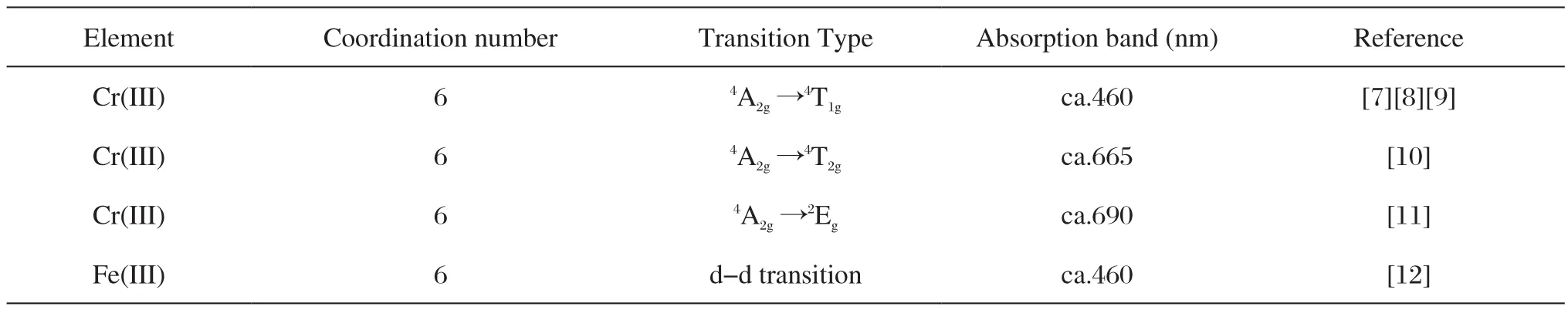

表12 尖晶石中离子的转变和相应的吸收带Tab.12 The ion transitions in spinel and corresponding absorption bands

图6为样品D-3照片以及EDS能谱。图中A可以看出釉中晶体的为典型的Fd-3 m立方结构,所示晶体分布均匀,结晶程度好,晶体大小在100 nm~500 nm之间,颗粒分布较宽,图中C,D为釉中立方状晶体的能谱元素分析,图D中为典型的尖晶石型能谱图,这与XRD结果一致,晶体区域范围检测出富Mg,Al,Cr,Fe元素。

2.5.3 UV-Vis吸收光谱分析

釉中呈现出颜色是因为釉中某些物质由于电子在不同能级间跃迁及离子对光的吸收和散射引起的[6]。由于铬铁废渣中含有的铁、铬属于过渡金属元素,它们的离子最多能容纳10个电子的3d轨道中,只有1-9个电子,因此可以在3d轨道中跃迁,在可见光区产生选择性吸收,从而使釉着色[5]。

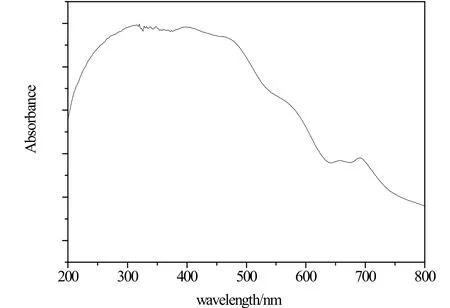

图7为样品D-3的UV-Vis吸收光谱,从图中可知样品在可见区存在460 nm和660 nm和690 nm处三个较大的吸收峰。 表12为尖晶石中离子的转变和相应的吸收带,可以看出460 nm左右的吸收峰对应为Cr(III)在六配位体场的4A2g→4T1g的转变[7-9]和Fe3+的 d-d转变转变[12]。大约660 nm处吸收峰对应于八面体对称中的4A2g→4T2g转变[10]。另外在约690 nm处的吸收对应Cr(III)的4A2g→2Eg转变[11]。样品在可见(400-700 nm)主要吸收450-700 nm之间,即吸收了蓝,红光,波谷在642 nm左右对应为橙红区,所以外观显示为棕红色,如图8所示。

图7 UV/Vis D-3样品吸收光谱Fig.7 UV-Vis spectrum of sample D-3

图8 D-3样品釉Fig.8 Sample D-3

3 结 论

在配方中高掺量利用铬铁废渣,通过合理地外加钾长石、钠长石、石英、方解石、高岭土等天然矿物原料,在适当的制备工艺和烧成工艺下,可以制备出釉面平整光滑,光泽度为104的高温(1280 ℃)红棕色高光泽釉。其最佳的保温时间为30 min。

釉中主要晶相为尖晶石固溶体相(Mg1-x,Fex)(Al2-y-φ,Cry,Feφ)O4;釉层显微结构为典型的立方尖晶石晶体,晶体大小在100 nm到500 nm之间;EDS结果显示晶体区域范围检测出富Mg,Al,Cr,Fe元素。由于Cr3+的4A2g→4T1g,4A2g→4T2g,4A2g→2Eg和Fe3+的d-d跃迁。紫外可见曲线在460 nm、665 nm和 690 nm处左右有较强的吸收,外观呈红棕色。