液压振动锤沉桩能力验算及其施工技术

吴思明

(新疆北新路桥集团股份有限公司,新疆 乌鲁木齐 830000)

0 引 言

随着中国交通建设速度的加快与桥梁建造技术水平的不断提升,桥梁基础钻孔平台、施工栈桥等附属设施建设中的环保要求、文明施工标准越来越高[1-3]。传统的筑岛围堰搭设钻孔施工平台的施工方法已经渐渐退出历史舞台。在“文明工地,环保优先”的指导思想驱动下,尽可能避免对场地周边环境造成不利影响,选择搭设钢栈桥、钢平台作为桥梁下部施工的工程措施,已成为多数施工企业的普遍共识[4-6]。

在钢栈桥、钢平台桩基施工中,一般采用液压振动锤沉桩的施工方法,该方法具有优良的技术性能,设备组合简单,易操作,成本低,施工进度快,同时又能满足质量、安全、环保等要求,优势明显;但因液压振动锤的应用选型及沉桩能力的验算在国内外仍无成熟可靠的理论支撑,所以尚难以提出被业内普遍接受的解决方案,在工程实践中普遍依靠类似工程的经验或试沉桩来解决设备的选型和沉桩能力的判断问题,给施工带来一定不利影响[7-10]。

本文以现有理论为基础,结合施工实际需要,整合理顺验算思路,简化验算步骤,实现当液压振动锤在不同土层中、不同施工条件下,都能够快速对液压振动锤的沉桩能力进行简易验算、科学判断,从而在满足经济性、安全性的前提下,合理选择液压振动锤的性能参数;并通过多项工程对验算成果和实际沉桩效果进行验证,总结和归纳液压振动锤的基本施工方法、关键施工技术及施工工艺流程,提出沉桩过程中常见问题的处理方法和预防措施。

1 工程概况

工程位于伊宁市西侧、霍城县东侧,距离霍城县约15 km,桥梁全长为1 807 m,其中主桥设置在河床的中部,跨径布置为(37+103+320+103+37)m,长600 m,采用双塔双索面预应力混凝土斜拉桥,引桥采用40 m预制T梁结构,主桥布置如图1所示。

图1 桥型布置

本工程施工栈桥长1 351 m,宽7.5 m,采用排架钢管桩基础, 主梁为H588×300型钢,栈桥设置每四跨一联,排架横向间距为2.75 m,纵向间距为9.0 m。桩基采用Φ800 mm×10 mm钢管桩,桩长在18~25 m之间;钻孔灌注桩施工平台与设计基本与施工栈桥一致。栈桥布置如图2所示。

图2 栈桥布置

场地土由第四系冲洪积物构成。在勘探深度100 m范围内由②粉土、③-1卵石和③卵石构成,根据现场勘探并综合动力触探标准贯入试验结果,拟建工程岩土层承载力指标、变形指标——地基承载力基本容许值[fa0]、单桩极限摩阻力标准值qsik、单桩极限端阻力标准值qpk、压缩模量Es或变形模量E0的推荐值如表1所示。

表1 拟建工程岩土层承载力指标及变形指标的推荐值

2 沉桩能力分析

振动锤振动沉桩理论就是利用振动沉管的原理,当振动锤接通电源时,其体内偏心重轮高速运转产生高频振幅和激振力,高频振幅通过液压钳传递到钢管上,再通过钢管作用到接触的地层,地层在振幅的作用下液化,产生接触面,减小桩周土体摩擦阻力,液压振动锤通过液压钳夹持着钢管沿着接触面沉入地层,直至将钢管沉入至设计承载力的深度[11-13]。施工场景如图3所示。

图3 施工场景

2.1 液压振动锤的选型原则

(1)设备激振力大于被振沉构件与土的极限动摩擦阻力。

(2)设备重力、桩重力及摩擦阻力之和小于所选起吊设备的起重力,即起重力大于振动锤重力、夹桩器重力、钢管桩重力、桩土摩阻力之和。

(3)应根据使用要求所预计的液压振动锤选定功率选型,还要考虑到使用地区一般变压器的容量和配套设备状况。

2.2 激振力P0的计算

2.2.1 确定起始振幅A0

图4 桩的沉入速度V与振幅A的关系

液压振动锤沉入钢管桩时,使桩发生振动必要的起振幅A0要大于桩接触土的瞬间全部弹性压力,该压力必须是桩尖破坏地基塑性以上的某种力,振幅是影响桩在土中沉入的主要因素。经过研究,用图4所示的曲线表示桩的沉入速度与振幅之间的关系。

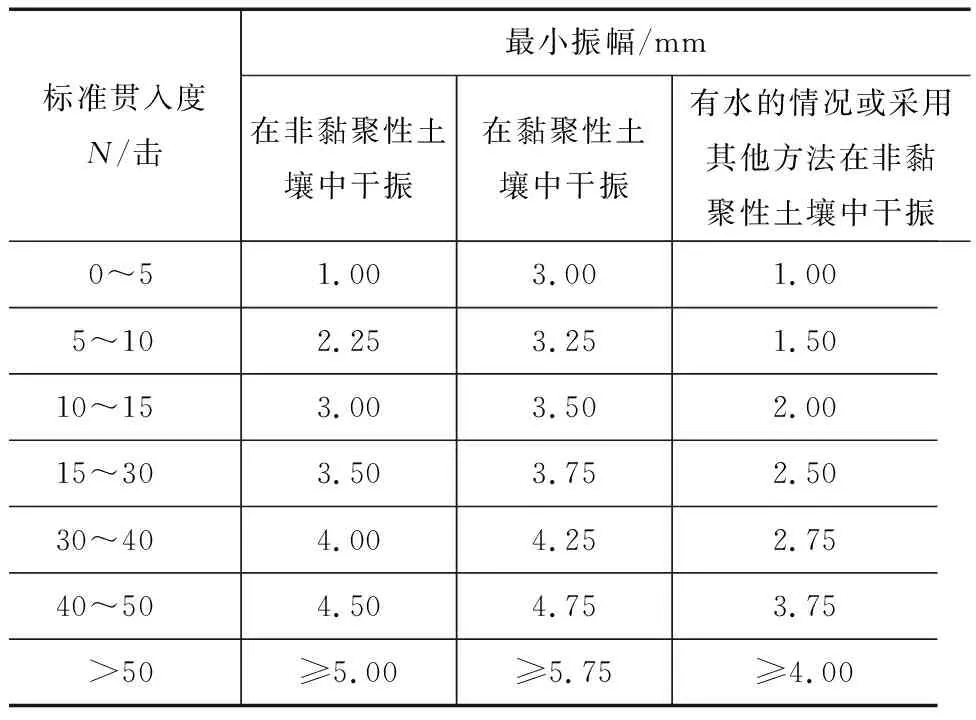

当振幅很小时,沉入并不发生,只有当振幅超过某一定值时,才可能实现沉桩,这一振幅A0称为起始振幅。随着激振器振幅A的增大,沉桩速度也在不断提高,直至趋于某一极限值Ae。因此,振幅的选择范围应为A0 (1) 式中:A0为起始振幅(mm);N为土壤标准贯入度。 根据国内外30年的经验,将用于评估沉桩的最小振幅列入表2[4]。 表2 评估沉桩最小振幅 2.2.2 确定偏心力矩K 液压振动锤偏心力矩相当于柴油打桩机的锤重量参数,因此偏心力矩越大,越能把更重的桩沉入至更深的土层中去。确定了起振幅A0,便可根据已知的液压振动锤的质量QB和桩的质量QC计算液压振动锤的偏心力矩K。 K≥A0(QB+QC) (2) 2.2.3 激振力P0 激振力P0必须大于桩与土的极限动摩擦阻力,因此,激振力在确定了K和ω之后就可按式(3)计算。 (3) 式中:g为重力加速度(9.8 m·s-2);ω为频率。 根据使用地区土壤的大致种类和桩的类型尺寸选择频率,黏土土壤使用较低频率,砂砾土壤用较高频率。桩的尺寸大、质量重,则使用较低频率,反之取较高频率。混凝土预制桩用较低频率,钢管桩用较高频率, 一般ω取42~115.5 rad·s-1。 激振力P0是在未经调查土壤极限静摩擦力的条件下依靠单纯的经验方法求出,不同土层激振力P0的参考值如表3所示。 表3 必要的激振力P0 kg·cm-2 2.3.1 确定N值 工程实践中土层的极限动摩擦阻力是根据土壤标准贯入度试验所得到的土层N值(63.5锤击值)来进行计算的,未取得试验数据时,取表4中土壤的标准贯入度参考值,也可以按下式计算N值。 (4) 式中:Q为液压振动锤单位质量(kg·cm-1);F为桩的断面面积(cm2);e为自然对数的底;I为沉桩机动量,I=Kω。 表4 土壤的标准贯入度参考值 2.3.2 土层的极限动摩擦阻力TV 根据贯入度试验土层N值(63.5锤击值)计算土层的极限动摩擦阻力TV。 (5) 式中:TV为土层的极限动摩擦阻力(kg·cm-1);T为静摩擦力,按钢管桩单桩承载力的2倍取值;μ为土层的摩擦力减低率,由T/Q=η/μ可以在附图中绘制一条斜线,它与图中曲线交点的纵坐标值就是对应上层的摩擦力减低率μ,如图5所示,其中η为振动加速度[5];H为土层的厚度(m);D为桩的外径(m)。 图5 振动加速度和土的摩擦力减低率关系 该土层的极限动摩擦阻力TV=Tμ,再根据P0≥TV条件进行校核。其中,P0为液压振动锤沉桩的激振力,TV为下沉到估计沉入深度为止该土层需要的极限动摩擦阻力。如校核时发现P0 对不同材料的桩基,沉桩施工工艺流程有所不同,在施工中按钢管桩设计桩长分段制作、运输,分段沉入,每节长度应根据地层坚硬程度确定,宜为6~10 m,地层坚硬时取小值,反之取大值。无水施工场地条件优越或设计桩长较短的大直径钢管桩为临时实施的措施项目,对桩位控制精度不高,可以不设置定位导向架,利用履带吊钩配合人工进行初步定位。沉桩施工流程如图6所示。 图6 沉桩施工流程 (1)测量定位:测放出栈桥的墩台中心线,在边桩中心外适合位置做点,正式打桩时通过用钢尺测量距离再次确定桩位。 (2)起重机就位:施工第一跨时,起重机位于一侧岸边经地基处理的平台上;施工第二跨时,起重机位于第一跨栈桥上,使钢管桩准确定位。先期依靠钢管桩重力入土,待桩身有一定稳定性后,再利用液压振动锤将钢管桩锤击下沉。 (3)下沉原则:下沉初期,激振力P0应较小,观察桩身、导向架、液压振动锤等中心轴线一致后,方可转入正常施打,以避免偏心振动。振动沉桩过程中,起先宜采用激振力低振;在桩由软土层进入硬土层时,应改用高激振力;快至设计桩顶标高时,应使用高激振力档位下沉,以确保桩的承载力在设计要求的停锤贯入度下达到设计承载力。 (1)液压振动锤与钢管桩顶的连结必须牢固,液压振动锤和桩中心轴应尽量保持在同一直线上。 (2)每一根桩的下沉应连续,不可中途停顿过久,以免土的摩阻力恢复,继续下沉困难。 (3)钢管桩在选定桩长的时候,应充分考虑接桩部位及导向架固定等因素。 (4)为了防止在沉桩前端遇到障碍或沉入硬地层,可以从钢管内部排出砂土,且液压振动锤不能压盖钢管桩头,因此沉入钢管桩的液压振动锤必须设有能够随时从桩头排出砂土的开口装置。 (5)钢管桩在起吊过程中应避免由于碰撞、摩擦等原因造成的涂料破损、管节变形和损伤,同时在起吊、沉桩过程中应避免钢索、导向架口等接触、摩擦、碰刮钢管桩,并在接触面、接触点采取包裹柔性材料的措施。 (6)液压振动锤系统的安全和保护装置在以下情况出现时会自动停机:夹桩器压力减少;液压油在油箱里低于最低水平面;液压油温度过高;液压油过滤器堵塞。 (7)在紧急情况出现时,按下操作平台或有线遥控器的紧急停机键,让动力和振动锤同时停止;同时,停机后夹桩器的检查阀门可保持咬住桩体的压力。 (8)施工中如遇到特殊情况使钢管桩下沉困难,应停止沉桩,分析原因,找出对策,再进行沉桩作业。 本文阐明了液压振动锤选型所需各项参数的确定方法及关键施工技术,并通过工程实践验证验算结果的可靠性和可操作性,以此总结了液压振动锤施工技术,得出以下结论。 (1)通过验算,求得μ=0.131 1,η=4.732 5;由此得到激振力P0=510.3 kN,振幅A0≥342 mm,偏心力矩K≥366.7 N·m。在施工中选用DZ90型液压振动锤,其电动机功率为90 kW,偏心力矩为500 N·m,激振力为677 kN,桩锤质量为5 864 kg,成功地将钢管桩沉入至设计深度。 (2)工程实践证明,在沉入不进或沉入速度缓慢时,采取措施排出钢管内的砂土后,沉入速度又见提高,说明了激振力是影响桩在土中沉入的主要因素。 (3)在用液压振动锤沉桩的过程中,设备的最合理参数必须时刻变化,这就表明:最合理的振幅和激振力,要根据桩和地层条件的相互关系随时调节才能实现,采用最合理的参数运行设备,不仅会使电能消耗减少,还能减轻振动的影响。 (4)钢管桩与土之间的抵抗力相对应的抵抗系数随桩的沉入深度的增加而增大,这证明:即使地基前端抵抗力固定不变,抵抗系数的增大也会伴随着摩擦力的增大。 (5)最适合进行沉桩的土为非黏性土、砾石或砂,特别是饱水的非黏性土、砾石或砂。对于混合土或黏性土,只有当它们具有很高的含水量时才可使用液压振动锤沉桩。在干硬性的黏土或经过人工排水的砂中进行沉桩,其沉桩阻力可能很大。 (6)经过该工程施工发现:沉桩工艺工序简单、施工速度快、质量好、成本低、安全可靠。沉桩在工程全部竣工后可再行拔出,回收利用;水中沉桩虽说无法进行精确控制,但已能满足水上钢栈桥及钻孔平台的施工精度要求。

2.3 土层的极限动摩擦阻力计算

2.4 沉桩能力的判别条件

3 施工技术

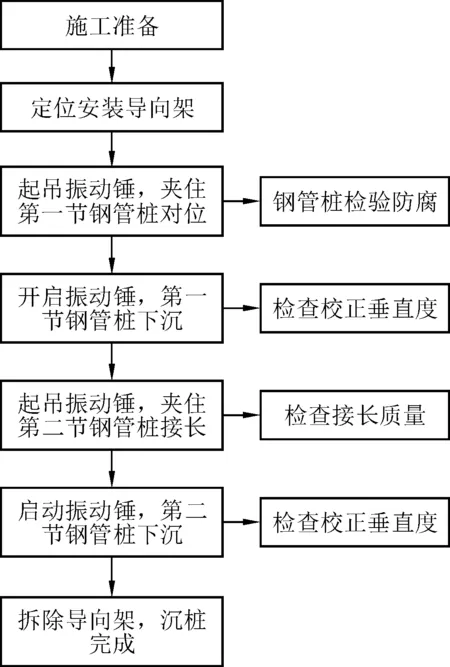

3.1 沉桩施工工艺流程

3.2 钢管桩的施工方法

3.3 钢管桩的施工关键技术

4 结 语