MW功率级超低转速超大排量液压泵

张天琦

(三一重能有限公司研究本院,湖南 长沙 410100)

0 引 言

对风电设备制造企业而言,无论是采用以增速机为主传动的双馈发电还是永磁直驱发电,在现有成熟技术的基础上降低成本都是有限的[1]。所以,寻求新的技术路线(包括采用液压驱动)将是降低成本的有效途径之一[2]。从理论上分析,液压驱动风机省去了价格昂贵且故障率高的增速机、变流器,采用普通的同步发电机发电并网,有较大优势[3-4]。

现在陆上风机功率普遍在2~4 MW之间,海上风机功率为4~8 MW甚至更大。长叶片、大功率致使风机风轮的转速限制在10~15 r·min-1,低转速下的效率极其低下是普通的柱塞泵致命的弱点[5-6]。采用液压驱动传递2 MW功率,需要泵出的总流量为4 500~7 000 L·min-1,若将转速从10~15 r·min-1升至2 000 r·min-1左右(现双馈发电转速为1 500~1 800 r·min-1),需要的增速机必将又是一个庞然大物,会比双馈发电的增速机更大、更复杂、更昂贵[7-10]。所以,开发出一款能由风轮直接驱动、传递MW功率级的超低转速超大排量液压泵,才是实现液压风机显著优势的保障。

1 一种MW功率级超低转速超大排量液压泵的结构和原理

1.1 结构与组成

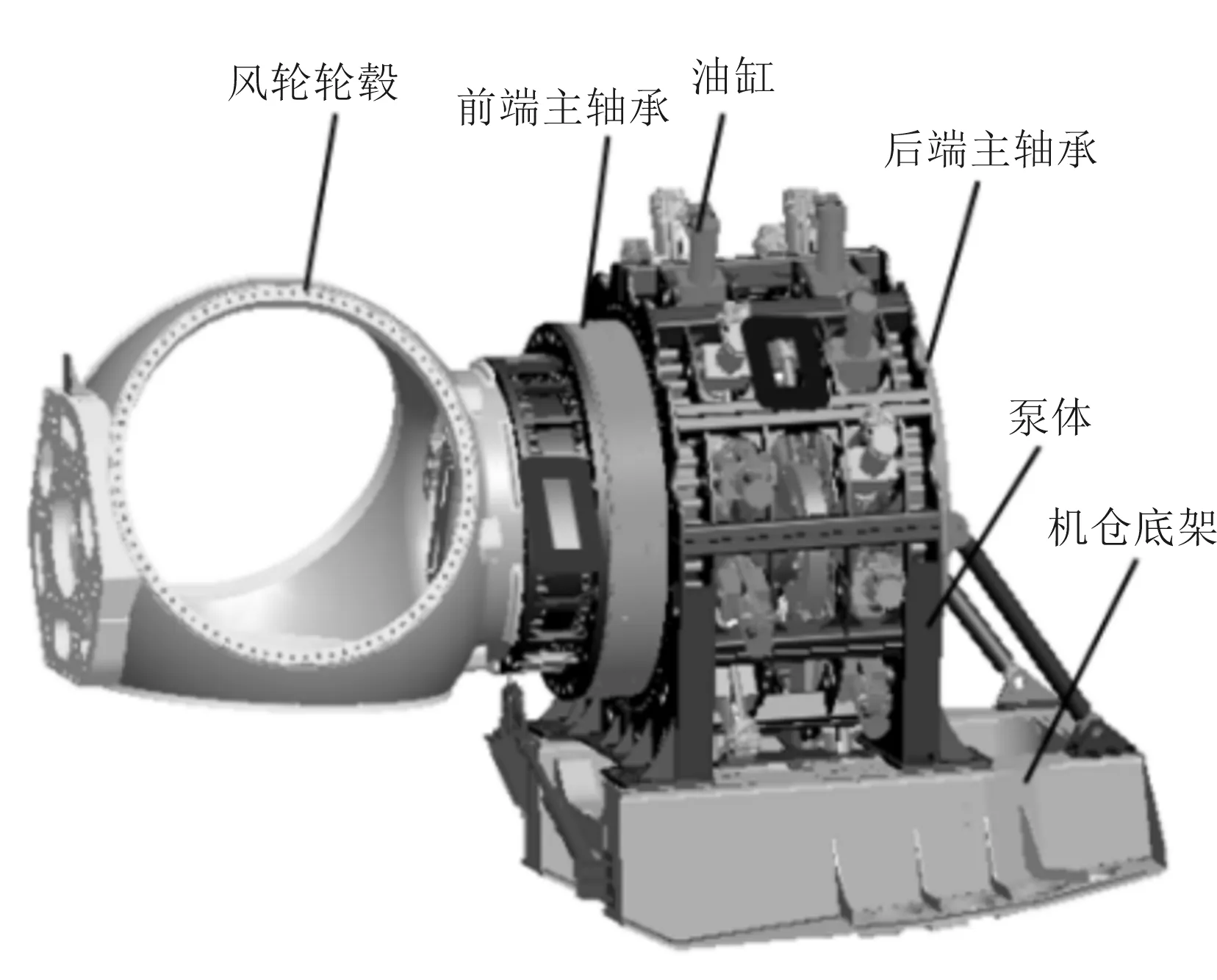

笔者所在研发团队发明了一种MW功率级超低转速超大排量液压泵,图1为该液压泵的原理。n个液压缸的缸筒端阵列铰接在泵体上,活塞杆端阵列铰接在特制轴承外圈(带有安装耳座)上;特制轴承内圈以偏向距e安装在风轮输入轴上;导杆一端铰接在特制轴承的外圈上,另一端插入导杆座的内孔里;导杆座和泵体固定在一起;风轮输入轴通过两端主轴承支承在泵体上,风轮直接安装在风轮输入轴上。液压泵的输入转速和风轮一样,只有10~15 r·min-1,属超低速,且要有足够的排量以传递MW级的功率。

图1 液压泵原理

图2 数字化样机模型

图2为该液压泵的数字化样机模型。为增加液压泵的总排量,该液压泵由2个原理和图1一样的特制轴承单元排组成,2个单元排的特制轴承的中心与输入轴中心的偏心距均为e,且沿轴线类似双缸发动机曲轴互为180°排列。

1.2 工作原理

1.2.1 自由度分析及导杆的引入

如图1所示,该液压泵以特制轴承的外圈驱动液压缸运动,成为由一个偏心圆凸轮机构驱动的复合机构。

若去掉导杆,则运动构件有n个液压缸缸筒、n个液压缸活塞杆、1个特制轴承外圈、1个特制轴承内圈,共有(2n+2)个运动构件。每个液压缸的缸筒分别和泵体有1个转动副,活塞杆和特制轴承外圈有1个转动副,活塞杆和缸筒组成1个滑动副,n个液压缸就有2n个转动副和n个滑动副,特制轴承外圈和特制轴承内圈组成1个转动副,特制轴承内圈与泵体轴承有1个转动副。因此,该机构的自由度

F0=3×(2n+2)-2×(2n+n+2)=2

式中:F0为无导杆时机构的自由度;n为液压缸数量。

若没有导杆,该机构的自由度为2,这意味着,特制轴承内圆绕偏心点O旋转时,特制轴承外圈上的任意一点是无法确定运动轨迹的,不能驱动活塞杆在缸筒内滑动,用ADAMS软件进行运动仿真时会提示“错误”,所以必须引入一个约束。

经过反复尝试和分析,需按图1所示增加一个导杆和导杆座,即增加1个运动构件、1个转动副、1个滑动副。这时机构的自由度

F=3×(2n+2+1)-2×(2n+n+2+2)=1

式中:F为引入导杆后机构的自由度。

1.2.2 机构的特性

(1)通过增减液压缸的数量n可以得到所需要的排量。

(2)单个液压缸的运动特性具有代表性。

(3)液压缸除绕着两端的铰点摆动外,还沿与特制轴承上铰点不同的位置活塞杆在缸筒内滑动,从而实现吸油和压油。

(4)液压缸完全是一个二力杆,活塞杆和缸筒不受任何径向力,活塞、活塞杆和缸筒不会偏磨,液压缸的使用寿命会大大提高,这与普通柱塞泵的柱塞和缸体的受力相比有极大的改善。

2 基于ADAMS仿真的液压缸运动学分析与行程设计

2.1 液压缸活塞杆端铰点的运动轨迹

2.1.1 单个液压缸

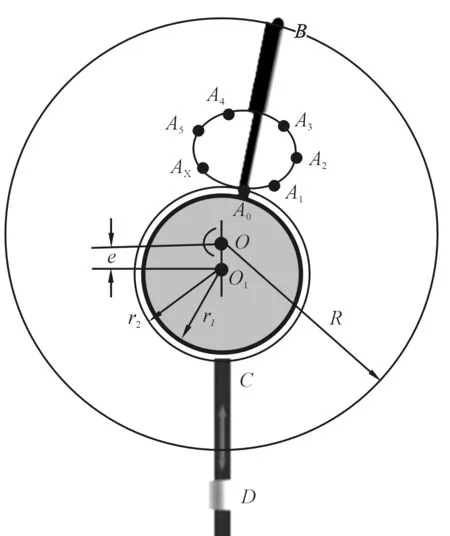

将该机构的单个液压缸在ADAMS软件中建立参数化模型,如图3所示,按上文定义各运动构件间的约束。定义参数化变量:偏心距e、铰点B坐标、回转中心O坐标、回转中心O至液压缸铰点的半径R、偏心的特制轴承内圈半径r1、活塞杆与特制轴承外圈铰点初始位置A0坐标、导杆与特制轴承外圈铰点C的初始位置坐标、特制轴承中心O1初始位置坐标、活塞杆和导杆与特制轴承外圈铰点的分布圆半径r2、特制轴承绕偏心点O的回转角速度ω。

图3 单油缸活塞杆铰点运动轨迹

为直观起见,图3将初始位置定义为O、O1、C、D在一直线上(多方案研究证明是最优方案)。将所有的参数和变量赋予适当的具体数值,以角速度ω驱动特制偏心轴承内圈绕O点回转数周,提取A点瞬时坐标,绘制铰点A的运动轨迹。经数周的回转,A点的运动轨迹是完全重合的,它经过A1、A2、A3…Ax,是一条封闭的近似椭圆平滑的运动轨迹。

2.1.2n个液压缸

如图4所示,在ADAMS软件中将n个液压缸缸筒的铰点均匀阵列在半径为R的圆上,初始位置按图3所示将活塞杆端的铰点阵列在半径为r2的圆周上,按上述对单个液压缸的方法和项目逐个对每个液压缸进行参数化变量定义。同样,将所有的参数化变量赋予适当的具体数值,以角速度ω驱动特制偏心轴承内圈绕O点回转,提取每一个液压缸活塞杆端铰点的瞬时坐标,从而绘制每一个铰点的运动轨迹[11]。

图4 n个油缸活塞杆铰点的运动轨迹

结果证明,每个液压缸的活塞杆端的铰点的运动轨迹是相似的,均为近似椭圆的平滑曲线,只是角度不同,长短轴略有不同。

2.2 液压缸行程设计与活塞杆运动速度的仿真

2.2.1 液压缸行程

在ADAMS软件中,按图3对单个液压缸定义O为坐标原点,若Ax的瞬时坐标为(XA、YA)、B点的坐标为(XB、YB),则液压缸的瞬时长度

(1)

给参数化变量赋以适当的数值,以角速度ω驱动特制偏心轴承内圈绕O点回转,因1#~6#和7#~12#液压缸处所的位置是对称的,仅存在相位的差异,因此为使图表曲线清晰,仅提取1#~6#液压缸的结果,绘制液压缸的瞬时长度曲线,如图5所示。

图5 油缸(1#~6#)的瞬时长度曲线

提取LB的最大值LBmax和最小值LBmin,则液压缸的实际行程

SB=LBmax-LBmin

(2)

第i个液压缸的实际行程

Si=Limax-Limin

(3)

式中:Limax为第i个液压缸的最大长度(mm);Limin为第i个液压缸的最小长度(mm)。

反复调整参数的结果证明:当偏心距e为200~400 mm、液压缸缸筒铰点整列圆半径R为1 500~2 000 mm时,各个液压缸的行程不同,但相差非常小,最大行程与最小行程只相差1~5 mm,所以可以将所有液压缸的行程统一,这给产品实现标准化带来极大方便,也便于液压缸的维修更换。液压缸的行程大约在1.5e~2.0e之间。

统一后的液压缸行程均略大于每一个油缸的实际行程。

2.2.2 活塞杆在缸筒内的运动速度

式(1)中,Ax点的瞬时坐标(Xx、Yx)是时间的函数,在ADAMS软件中将第i个液压缸的瞬时长度Li对时间t求导数,即为活塞杆在缸筒内的运动速度。

判断并定义活塞杆运动方向:向缸筒端运动时速度为正值,向活塞杆端运动时速度为负值。这对后面瞬时流量的计算很有意义。

第i个液压缸活塞杆在缸筒内的瞬时速度

(4)

式中:Vi为第i个液压缸活塞杆在缸筒内的瞬时速度(mm·s-1);Li为第i个液压缸的瞬时长度(mm);(XBi、YBi)为第i个液压缸缸筒铰点的坐标(mm); (XAi、YAi)为第i个液压缸活塞杆铰点的瞬时坐标(mm)。

以图4中1#~6#液压缸为例,在ADAMS中给参数化变量赋以适当的数值,以角速度13.5 r·min-1驱动特制偏心轴承内圈绕O点回转,提取数值并绘制活塞杆运动瞬时曲线,如图6所示。

图6 油缸(1#~6#)活塞杆的运动速度曲线

将上述参数化变量赋以某一适当值后,各液压缸活塞杆的运动速度在-450~450 mm·s-1之间,均小于1 000 mm·s-1,且为平滑的正弦曲线,所以换向平稳、无冲击,活塞杆的运动速度和形态很理想。

2.3 液压缸两端铰点摆动的角度与角速度

2.3.1 摆动角度

要确保液压缸20年的使用寿命,铰点处轴承的寿命至关重要,为方便液压缸两端铰点的轴承选型和寿命设计,需要知道其摆动的角度和瞬时角速度[12-13]。

给参数化变量赋一个适当的确定值,以角速度ω驱动特制偏心轴承内圈绕O点回转,提取液压缸内、外铰点的转动角度值并绘制曲线,如图7、8所示。曲线中的0°角为液压缸的初始状态。

图7 油缸(1#~6#)内铰点夹角曲线

图8 油缸(1#~6#)外铰点夹角曲线

可以看出:1#液压缸内铰点的转动角度最小,为14.12°;6#液压缸内铰点的转动角度最大,为58.3°;1#液压缸外铰点的转动角度最小,为26.2°;6#液压缸外铰点的转动角度最大,为44.42°。

2.3.2 摆动角速度

在ADAMS软件中,将铰点摆动角度对时间求导数,即为角速度,如图9、10所示。

图9 油缸(1#~6#)内铰点角速度曲线

图10 油缸(1#~6#)外铰点角速度曲线

液压缸内、外铰点最大角速度均位于6#、7#液压缸,分别为71°·s-1和56°·s-1。

3 基于ADAMS的排量和流量仿真

3.1 排量

在ADAMS软件中,按图4给每个液压缸定义一个参数化的缸筒内径D和活塞杆直径d。特制轴承回转一周时,由式(3)可得到,第i个液压缸从Limin开始到Limax走完一个实际行程Si。此时无杆腔完成一次吸、压油的体积

ViW=π(D/2)2(Limax-Limin)

(5)

有杆腔完成一吸、压油的体积

ViY=[π(D/2)2-π(d/2)2] (Limax-Limin)

(6)

特制轴承回转一周时,该液压缸完成一次吸、压油的总体积

(7)

则该单元排特制轴承驱动共n个液压缸的总排量

(8)

若有2个特制轴承排组成的泵,每个排单元上的液压缸数量相等,且成180°排列来保持力的对称,则总评排量

(9)

赋予每个参数和变量适当的具体数值,在20 MPa压力下满足2 MW功率传递的液压泵排量Vz=501 063.2 mL·r-1,即501 L·r-1,满足超大排量要求。

3.2 瞬时流量

该液压泵为超低速泵,输入转速只有10~15 r·min-1,以13.5 r·min-1为例,转1圈就是4.44 s,排出501 L的压力油,转速太低、排量太大。所以,该液压泵的流量用排量乘以转速只能表示转数整数倍周期内的平均流量;要对该液压泵的流量特性进行评价,需仿真出瞬时流量,并采取相应的措施改善流量特性,使系统流量尽量平稳。

3.2.1 单个液压缸产生的瞬时流量

在ADAMS软件中定义:第i个液压缸产生的瞬时流量即为该液压缸活塞杆在缸筒内的瞬时速度(式(4))乘以压油腔的面积,即

(10)

式中:SiY为压油腔面积(mm2)。

已定义:活塞杆向缸筒端运动时速度为正值,此时为无杆腔压油,有杆腔吸油;活塞杆向活塞杆端运动时速度为负值,此时有杆腔压油,无杆腔吸油。则

式中:SiYW为无杆腔压油腔面积(mm2);SiYY为有杆腔压油腔面积(mm2)。

在ADAMS软件中,以角速度ω驱动特制偏心轴承内圈绕O点回转,提取数值并绘制1#~6#液压缸分别产生的瞬时流量曲线,如图11所示。

图11 油缸(1#~6#)分别产生的瞬时流量曲线

可以看出,单个液压缸产生的流量是周期性波动的。

3.2.2 瞬时总流量

在ADAMS软件中建立2个和图4一样的偏心特制轴承单元数字化模型,所有的定义与前述完全相同,只是2个单元互成180°相位排列,如图12所示。定义:瞬时总流量即为该瞬间所有压油腔产生流量的叠加。则

图12 2个偏心特制轴承单元

SiY]

(13)

当Vi为正时,SiY按式(11)计算;当Vi为负时,SiY按式(12)计算;将所有的变量赋以适当的具体数值。

(1)假若液压缸仅为无杆腔压油,以已知角速度ω驱动特制偏心轴承内圈绕O点回转,提取数值并绘制瞬时流量曲线,如图13所示。

图13 仅无杆腔压油时合成的瞬时流量曲线

可以看出,前排和后排的流量形态相同,只存在相位差,但两排的流量峰值和谷值不能完全相互填补,叠加合成后流量波动较大,流量脉动率为9.86%。

(2)假若无杆腔和有杆腔均为压油腔,以角速度ω=13.5 r·min-1驱动特制偏心轴承内圈绕O点回转,提取数值,并绘制瞬时流量曲线,如图14所示。

图14 两腔均为压油腔时合成的瞬时流量曲线

可以看出,此时最大流量为6 930 L·min-1,最小流量为6 602 L·min-1,平均流量为6 773 L·min-1,流量脉动率为2.42%,完全可以满足MW级功率的传递。

同样,前排和后排的流量形态相同,两排的流量峰值和谷值基本可以相互填补,叠加合成流量波动大大减小。在ADAMS软件中计脉动数量,小脉动频率与单排的液压缸个数相关,约为2.7 Hz,大脉动频率与单元排数相关,约为0.45 Hz。

一般5~12个柱塞的斜盘式液压泵的流量脉动率在1.36%~14%之间,若额定转速为2 000 r·min-1,脉动频率与柱塞数量和转速有关,在166.7~400 Hz之间。

流量脉动率与现有的柱塞泵相当,但脉动频率只是普通柱塞泵的1/60,要平稳得多。

通过多方案分析,影响总流量脉动率和脉动频率的因素主要有以下几个:无杆腔和有杆腔均为压油腔,流量脉动率大幅减小;偏心距e越大,流量越大,液压缸行程越大,流量脉动率越大;排数越多,且相位均匀分布,流量脉动率会大幅减小,但排数增加,其中间需要增加像多缸柴油机曲轴一样的辅助支撑,导致结构复杂,液压泵体庞大;转速一定时,脉动频率与液压缸数量、单元排数量正相关。

3.3 流量叠加合成的系统实现

图15 流量叠加合成的系统实现

如图15所示,在每个液压缸的端部安装一个单项阀集成阀块,高压油管环绕泵体安装,压力油沿实线箭头汇入高压油管内;吸油管也环绕泵体安装,低压油从吸油管沿虚线箭头流入液压缸内;最终压力油管和吸油管从泵体引出,就是该泵的压力油腔和吸油腔。可在压力油腔处接一大容量蓄能器,减小流量的脉动峰值。

该液压泵除具有传递MW级功率、超低转速、超大排量的主要特点外,还具有如下特性。

(1)隔离故障液压缸干扰。每个液压缸的有杆腔和无杆腔分别通过2个单向阀将各自的流量并联汇入压力油腔和吸油腔,一旦某一个液压缸的密封件损坏,造成内部泄露,也就是该液压缸的内部压力在低于压力油管的压力、高于吸油管的压力时,可以很好地阻断其对系统压力的影响。

(2)吸油能力强。由于液压缸的两端分别与泵体和特制偏心轴承外圈铰接,所以吸油是强制的,吸油腔的真空度很大,吸油能力要比普通的柱塞泵强很多,这对于100 m左右高度的风电机组非常有优势,可以将巨大的油箱放在地面,减轻风电机组负载和吊装重量。必要时仅需用1台小排量的低压泵辅助供油,避免吸油腔真空度过高而析出气泡。

(3)容积效率接近100%。普通的柱塞泵必须引出少许压力油用于内部的润滑和冷却,所以容积效率不足100%;而普通液压缸的密封可以做到几乎无泄露。所以,该泵只有机械效率,容积效率可以认为是100%。

(4)维修方便。该泵的易损件就是液压缸的密封件,由于每个液压缸都是相同的,且为普通液压缸,密封件失效时,为不影响发电,可以快速更换液压缸总成,在地面集中到符合要求的环境统一更换密封件后备用。

(5)无运动高副。液压缸活塞杆铰点是与特制轴承的外圈铰接的,虽然铰点的运动轨迹复杂了,但巧妙地避开了普通的径向柱塞泵内的高副。液压缸完全是一个二力杆,缸筒和活塞杆不受任何径向力,不会偏磨。文中所述的特制偏心轴承可以是滑动轴承,也可以是滚动轴承,即使是滚动轴承,因其有很多滚动体,和普通轴承一样,内、外圈之间也属于普通的转动低副。

4 结 语

通过基于ADAMS软件对该液压泵的运动学特性、液压缸的设计、流量特性等部分关键技术参数的仿真研究,证明该液压泵的技术方案是可行的。文中涉及的所谓特制轴承只是在普通轴承的外圈上增加与液压缸活塞杆铰接的耳座;液压缸活塞杆移动速度、摆动铰点、仿真所使用的压力和温度都是普通液压缸可以满足的。由于液压泵两端的主轴承选型、特制偏心轴承的计算设计、铰点摆动轴承的计算选型以及偏心连接方式等都是关键的技术要点,本文没有涉及相关力学的研究。

需要说明的是,本文用ADAMS软件进行仿真时,是建立在参数化模型的基础上,通过改变参数,得出很多方案,并从中选优。文中所涉及的图、表仅是给参数化的变量赋了一组具体数值的参考方案的结果。