基于Image-Pro Plus的粗集料针片状颗粒评价方法

王 维,马丽英,杨 芬

(重庆交通大学 机电与车辆工程学院,重庆 400074)

0 引 言

针片状颗粒是一种有害的颗粒,因其形状扁平、细长,在施工碾压过程中极易折断、压碎,导致集料间的空隙增大,在一定程度上造成集料级配变异,影响混合料的性能[1-8]。传统的针片状颗粒测量方法为游标卡尺法[9],该方法费时费工,试验过程单一、枯燥,并且结果易受主观因素影响,测量的准确性及效率极低[10]。Yue等应用图像处理技术对已完成压实的沥青混合料试件的切面进行了集料在混合料中的定向问题研究。Jano应用传统测量方法及QMOT图像分析系统对粗集料的轮廓形状特征及三维尺寸进行了测量及对比研究。徐科等提取了集料颗粒的数字图像,在最小外接矩形的基础上得到颗粒形状参数,计算出集料的针片状颗粒含量[11]。

应用数字图像处理技术可以快速、准确地实现颗粒的轮廓特征评价[12-13],应用数字图像处理技术对集料的二维形状特征进行研究分析,对提高沥青路面的质量具有重要意义。

本文对粗集料颗粒进行预处理,应用Image-Pro Plus (IPP)对粗集料颗粒数字图像进行处理并测量颗粒形状参数,提出针片状颗粒的针状、片状及针片状评价模型;并结合图像处理所得到的颗粒的相关数据对集料样本进行针片状颗粒含量计算及误差分析。

1 集料预处理

在对破碎集料进行数字图像采集前,应先对集料样本进行分类、编号等操作。《公路工程集料试验规范》(JTG E42—2005)中将粗集料分为3档,其中各档集料平均粒径范围为:第1档4.75~9.5 mm,第2档9.5~19 mm,第3档19~26.5 mm。图像采集标号时,将第3档级配的颗粒记为A类,按图像采集的先后顺序将子样本记为A1~An;第2档的颗粒记为B类,按图像采集的先后顺序将子样本记为B1~Bn;第1档的颗粒记为C类,按图像采集的先后顺序将子样本记为C1~Cn,如图1所示。

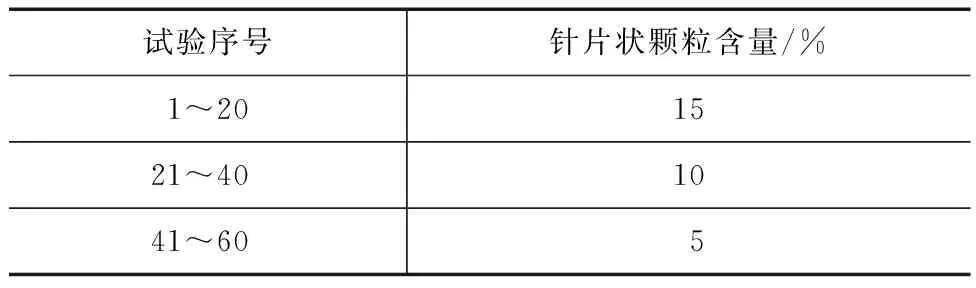

在试验分析中,4张图像为1组,即A1~A4为A类集料的第1组,A5~A8为A类集料的第2组,以此类推。其中第1~20组试验样本中的针片状颗粒含量为15%,第21~40组试验样本中的针片状颗粒含量为10%,第41~60组试验样本中的针片状颗粒含量为5%,如表1所示。

表1 试验组别

2 针片状颗粒的判定方法

2.1 针状颗粒的判定

本文用颗粒的平面形状指数作为评价颗粒针状系数的主要参数。颗粒的平面形状指数是集料颗粒的等效椭圆的长轴值与短轴值的比,颗粒的二维等效椭圆与颗粒投影具有等效的面积、一阶矩和二阶矩[14-17]。

设颗粒i的平面形状指数为Yi,颗粒的最大直径与最小直径的比值为Xi。

(1)

式中:Dimax为测得的颗粒最大直径;Dimin为测得的颗粒最小直径。

分析由编号为A2的集料颗粒图像测得的数据,得到Xi、Yi的关系如图2所示。

图2 Xi与Yi的关系

从图2中可以看出,Yi与Xi的波动趋势一致,但数值上存在微小的差异, 设Yi与Xi之间的误差为σ1,则

(2)

式中:n为试验集料颗粒总数。

将图像AOI所测得的数据代入式(2)可得σ1=8.73%,大于5%,说明误差偏大。因此引入修正系数δ。

(3)

试验中A、B、C三类集料样本中颗粒总数约为90 000,即n=90 000。则修正后的针状系数

Zi=Yi+δ

(4)

将采集得到的A1~A240、B1~B240、C1~C240图像用IPP处理后,对其形状参数进行测量。由编号为A2的集料颗粒图像分析得到Xi与Zi的折线关系,如图3所示。

对比分析图2、3可知,修正后的针状系数Zi的折线与Xi几乎重合,设Zi与Xi之间的误差为σ2。

(5)

图3 Xi与Zi的关系

将图像A2所测得的数据代入式(5)可得σ2=3.63%,小于5%,其误差在可接受范围以内。

根据针片状颗粒的定义,本文中当1≤Zi<2时,将颗粒定义为理想颗粒;当2≤Zi<2.4时,将颗粒定义为轻度针状颗粒;当Zi≥2.4时,将颗粒定义为针状颗粒。将式(4)变形即可得到Yi=Zi-δ,所以,当1≤Yi<1.855时,即平面形状指数不小于1时的颗粒为理想颗粒;当1.855≤Yi<2.255时,颗粒为轻度针状颗粒;当Yi≥2.255时,颗粒为针状颗粒。

将由编号为A2的集料颗料图像测得的数据代入式(1)、式(4)可得11、21、35、43、72号颗粒为针状颗粒,8、27、28、41、45、51、53、63、66、69号颗粒为轻度针状颗粒。

2.2 片状颗粒的判定

片状颗粒即颗粒厚度值小于该颗粒所属粒级的平均粒径的0.4倍的颗粒,所以颗粒的片状系数

(6)

式中:Pi为颗粒的片状系数;Hi为IPP中测得的颗粒的厚度值;Dimean为IPP中测得的颗粒的平均直径。

根据针片状颗粒的定义,当0 将由编号为A2的图像测得的数据代入式(6)可得7、9、11、24、27、32、64、69号颗粒为片状颗粒,8、14、19、22、36、41、43、46、56、57、59号颗粒为轻度片状颗粒。 用数列A={an}表示颗粒的针状程度,数列B={bn}表示颗粒的片状程度,则有 颗粒的针片状程度数列C={cn}。 ci=ai+bi (9) 式中:ci为第i个颗粒的针片状程度。 将式(7)、式(8)代入式(9)可得:ci的取值可为0、1、2、3、4。当ci=0时,该颗粒为理想的饱满颗粒;当ci=1时,为轻度针状或轻度片状颗粒;当ci=2时,为轻度针片状颗粒、针状颗粒或片状颗粒;当ci=3时,为针状轻度片状颗粒或片状轻度针状颗粒;当ci=4时,为针片状颗粒。因为针状、片状颗粒对集料性能有较大影响,所以当ci≥2时,将其视为有害的针片状颗粒。因此,颗粒的针片状指标 (10) 将计算所得的A2图像中的针状颗粒、片状颗粒、轻度针状颗粒及轻度片状颗粒代入式(7)~(10)可得7、8、9、11、21、24、27、32、35、41、43、64、69、72号颗粒为有害的针片状颗粒。 传统的针片状颗粒含量测量方法为:用游标卡尺测得颗粒的最大直径、最小直径及厚度值,计算评价该颗粒是否为针片状颗粒。集料的针片状颗粒含量 (11) 式中:α为集料的针片状颗粒含量;mz为集料样本中针片状颗粒的质量;M为集料样本的质量。 本文中引入粗集料体积假设模型,假设来自同一料场的同种集料有大致相同的形状特征及密度,因此颗粒的体积与横截面积和厚度值的乘积成比例,并假设比例系数为1/2,则颗粒的体积 (12) 式中:Vi为集料颗粒的体积;Si为IPP中测得的颗粒的面积;Hi为IPP中测得的颗粒的厚度值。 所以,粗集料颗粒的质量 mi=ρ×Vi (13) 式中:ρ为集料颗粒的密度;mi为集料颗粒的质量。 所以,针片状颗粒的含量 (15) 式中:Vz为针片状颗粒的体积。 将A2图像中针片状颗粒的面积值和厚度值代入式(13)计算求解,可得∑Vz=38 783 005.80。 将A2图像中所有颗粒的面积和厚度值代入式(13)可得∑Vi=268 541 032.425。 将∑Vz、∑Vi代入式(15)可得α=14.44%。 将图像A1~A4测得的数据代入相应的公式可得A1~A4样本中针片状颗粒的体积和为15 532 502.4,A1~A4样本中所有颗粒的体积和为1 072 097 459.6,A1~A4样本的针片状颗粒含量为14.47%。 为方便观察,将A、B、C类样本的各试验所得的1~20组样本针片状颗粒含量从小到大排序,得到针片状颗粒含量波动,如图4所示。 图4 第1~20组样本针片状颗粒含量波动 由图4可知,试验测得的针片状颗粒的含量主要集中在13%~16.5%之间,其中A类样本颗粒的针片状颗粒含量较为集中,C类样本颗粒的针片状颗粒含量分散程度最大。 同样,可得到A、B、C类集料第21~40组样本针片状颗粒含量波动,如图5所示。 图5 第21~40组针片状颗粒含量波动 由图5可知,试验测得的针片状颗粒的含量主要集中在8.5%~11.5%之间,其中A类样本颗粒的针片状颗粒含量较为集中,C类样本颗粒的针片状颗粒含量分散程度最大。 同样,可得到A、B、C类集料第41~60组样本针片状颗粒含量波动,如图6所示。 图6 第41~60组针片状颗粒含量波动 由图6可知,试验测得的针片状颗粒的含量主要集中在4.2%~5.6%之间,其中A类样本颗粒的针片状颗粒含量较为集中,C类样本颗粒的针片状颗粒含量分散程度最大。 综上分析可知,不同含量的样本颗粒的测量结果均表现为:A类样本颗粒的离散程度最小,C类样本的离散程度最大。即颗粒平均粒径越大,测得的针片状颗粒含量误差越小。 根据测量数据的分析结果,可知试验所得的针片状颗粒含量与样本标准的针片状颗粒含量的误差,如表2所示。 表2 针片状颗粒含量误差分析 从表2中可以看出,A、B、C类样本的针片状颗粒含量中,第1~20组试验的方差最大,第41~60组试验的方差最小,即集料样本的针片状颗粒含量越大,用IPP所测得的针片状颗粒含量值的离散程度越大。在测得的针片状颗粒含量平均误差中,A类集料样本的平均误差最小,C类集料样本的平均误差最大,即集料样本的平均粒径越大,用IPP所测得的针片状颗粒含量值与实际含量值的偏差越小。 (1)集料样本的针片状颗粒含量越高,子样本中针片状颗粒的数量差异越大,所测得的针片状颗粒含量离散程度越大。 (2)当集料的平均直径越大,图像采集过程中的边缘变形值与颗粒直径比值越小,对颗粒的影响也就越小,所测得的针片状颗粒含量的偏差值越小。 (3)与传统的游标卡尺法相比,针片状颗粒评价模型可以有效地判别出集料中的有害颗粒,且测得针片状颗粒含量的误差在允许范围内。因此,针片状颗粒评价模型具有良好的可行性。2.3 针片状颗粒的判定

3 针片状颗粒含量的计算

4 针片状颗粒含量的误差分析

5 结 语