超微粉碎对南瓜粉物化及其粉糊流变性质的影响

邓凯波,黄雅萍,代亚萍,马晓丽,郑宝东*

(1.福建农林大学食品科学学院,福州 350002;2.中国-爱尔兰食品物质学与结构设计研究中心,福州 350002;

3.福建省特种淀粉品质科学与加工技术重点实验室,福州 350002;4.中国热带农业科学院农产品加工研究所,广东 湛江 524001)

南瓜(Cucurbita moschata Duch)是一种碳源食物,含有维生素E、胡萝卜素、脂肪、膳食纤维和钠、钾、钙等营养成分[1],具有促进胃肠道蠕动和排出体内胆固醇,减少血脂生成,抗氧化,提高免疫力,抗癌防癌等功效[2]。目前市售南瓜加工产品主要有冲调饮品、果脯果酱、面饼主食等[3],南瓜粉为主要产品,在日本、韩国、北欧等国家和地区应用广泛[4]。

果蔬全粉营养丰富、贮藏稳定性好、运输成本低,可实现原料高效利用,满足特殊消费人群需要,是有效延长果蔬加工产业链、提高产品附加值和带动果农增收的重要途径之一[5]。随着现代食品工业发展,传统普通粉碎技术已不能适应生产需要,新兴粉碎技术迅速发展,超微粉碎技术是研究热点之一。当物体颗粒粒径达到微粒、亚微粒、细末微粒程度时,随颗粒表面积剧增产生新的物化特性和应用价值[6]。Zhang等利用超微粉碎处理枸杞多糖(LBP)发现,打破多糖链和分子间氢键作用,导致高分子多糖聚合物降解,提高枸杞多糖抗氧化活性[7]。王军等通过振动式超微粉碎研究番薯全粗粉物化特性发现,延长粉碎时间和下调处理功率使微细粉颗粒颜色更均匀明亮,经15 min振动超微粉碎后番薯全粗粉持水性、持油力、吸湿性和溶胀度达最佳,粉末加工性能优良[8]。超微粉碎技术可改善食品颗粒口感,利于营养物质吸收,有效利用不易吸收的加工副产物,开发新型食材,提高资源利用率,减少环境污染[9]。

本文研究超微粉碎对南瓜粉物化性质及粉糊流变性质的影响,通过物性测定研究粉体粒径、流变特性、色差、水溶性及形状等相关指标,阐述南瓜粉在超微粉碎过程中粉体物化特性及其粉糊流变性质变化规律,为南瓜粉加工应用提供理论依据。

1 材料与方法

1.1 材料

密本南瓜购于福州永辉超市,挑选成熟、平均单重为12 kg新鲜南瓜作为试验材料。所有试剂均为分析纯。

1.2 仪器

太阳能-热泵联合干燥系统[YG-KRK-14II(5HP)]由福建农林大学农副产品综合开发研究所与东莞永淦节能科技有限公司联合研制;纳米粉碎机(CJM-SC-A)购自秦皇岛市太极环纳米制品有限公司;卤素快速水分测定仪(SFY-6)购自深圳冠亚科技有限公司;系列全自动测色色差计(ADCI)购自北京辰泰克仪器技术有限公司;流变仪(MCR301)购自奥地利安东帕公司;激光粒度分析仪(Master sizer 2000)购自英国Malvern公司;傅立叶中远红外光谱仪购自德国布鲁克公司;场发射扫描电镜(Nova NanoSEM 230)购自美国FEI公司。

1.3 方法

1.3.1 南瓜粉制备

选料→清洗→消毒(220 mg·L-1次氯酸溶液)→切半去籽→预处理→太阳能-热泵联合干燥(至干基含水率<10%(W/W)→粉碎→过筛(80目)→包装、备用。

主要步骤:南瓜清洗并切半去籽后,用实验室自制小型切片器将南瓜切成4 cm×4 mm×5 cm均匀南瓜片;预处理:取500 g样品经超声波辅助漂烫预处理后,冷却沥干;太阳能-热泵联合干燥:放入太阳能-热泵联合干燥室内(70℃)干燥至目标含水率<10%(W/W,干基);粉碎:超微粉碎后80目过筛;包装、备用:用自封袋包装置于干燥器中,室温(25℃)保存备用。

1.3.2 南瓜超微粉制备

将上述南瓜粗粉超微粉碎50 min,每隔5 min取样,测定粒径及离散度选取合适的粉碎时间开展后续研究,其中0 min取样为粗粉。

1.3.3 粉体粒径及离散度测定

利用马尔文激光粒度仪测定超微粉粒径及离散度[10]。称取一定量样品(精确至0.001 g)置于测定容器中,测定过程中使用超声波分散粉体,以蒸馏水作为分散剂。离散度计算公式如式(1):

式中,Dn表示有n%的颗粒粒径小于该数值。

1.3.4 粉糊流变曲线测定

称取不同超微粉碎时间南瓜粉样品,按6%(W/W)加入蒸馏水,搅拌使之充分分散,沸水浴加热糊化30 min后静置冷却。取少量糊化样品于流变仪测定平台上,选取直径为25 mm锥板模具和剪切速率线性变化的旋转测量方法,启动仪器,刮去多余样品,加盖防挥发槽。恒定温度为25℃,测定样品剪切应力(T)分别在3 min内随剪切速率(γ)从0~300 s-1递增过程的变化。采用幂率定律流变曲线作模型拟合分析,计算流变指数(m)、稠度系数(k)[11]。

式中,Τ为剪切应力(Pa);γ为剪切速率(s-1);k为稠度系数;m为流变指数。

1.3.5 粉体色泽测定

将南瓜粉装于透明比色皿中,依据CIE Lab表色系统,测定并记录超微粉明亮度指数L*、红/绿度指数a*、黄/蓝度b*。每组重复3次,取平均值。

1.3.6 粉体综合特性测定

松装密度测定[12]:参考GB/T 20316.2-2006中堆积密度测定方法。

振实密度测定[13]:参考GB/T 21354-2008中振实密度通用方法测定。

休止角测定[14]:将一漏斗固定在距离水平面一定距离处(H),取粉体适量,使其通过玻璃漏斗自由落在平面上,直到形成圆锥体的最高点接触漏斗最下端为止,测量此时圆锥体直径D。平行试验3次取平均值。计算公式如下:

式中,H为漏斗底部到水平面距离(cm);D为南瓜粉堆成的圆锥体直径(cm);θ为南瓜粉粉体休止角(°)。

滑角测定[15]:称取3 g样品,将其平铺在光滑玻璃板中部,缓缓向上推动玻璃板一端,将平板倾斜至约90%南瓜粉移动,测定平板和水平面夹角即为滑角。每种南瓜粉重复试验3次取平均值。

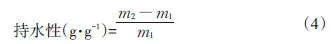

1.3.7 粉体持水性测定

称取0.5 g南瓜粉溶于20 mL蒸馏水中,室温磁力搅拌30 min后,3 000 r·min-1离心20 min,除去上层及管壁附着水分,称取残留物质量,重复5次,取平均值[16]。计算如式(4):

式中,m1为样品质量(g);m2为残留物质量(g)。

1.3.8 粉体持油性测定

将1.5 g南瓜粉和12 mL花生油放入干燥离心管中,电磁搅拌30 min后,3 500 r·min-1离心20 min,弃去上清液并擦干离心管内外壁所附油脂和水分,称取沉淀质量,重复5次,取平均值[17]。计算如式(5):

式中,m1为样品质量(g);m2为残留物质量(g)。

1.3.9 粉体水溶性测定

溶解性测定[18]:称取一定质量南瓜粉于离心管中(精确至0.001 g),按照样品与水为0.02:1加入蒸馏水,80℃下水浴振荡30 min后,3 500 r·min-1离心15 min,然后将上清液在105℃下烘干至恒重。溶解性计算如式(6):

式中,M1为样品质量(g);M2为上清液烘干后质量(g)。

溶胀度测定[19]:准确称取约0.5 g南瓜粉于玻璃试管中,记录样品体积,加入蒸馏水10 mL,振荡使其均匀分散,置于25℃水浴锅恒温24 h后,记录充分溶胀后体积。计算溶胀度如式(7):

式中,v1为加水前样品体积(mL);v2为溶胀后样品体积(mL);m为样品质量(g)。

1.3.10 粉体结构特点测定

粉体微观结构[20]:发射扫描电镜观察超微粉碎的南瓜粉微观形态。

粉体红外光谱测定[21]:采用KBr压片法,分别将南瓜粉原样和不同粉碎时间的南瓜微粉与适量纯KBr均匀研磨,置于磨具中,在压片机上压成透明薄片,南瓜粉与KBr质量比为1:200,傅里叶变换红外光谱仪分析。

1.4 数据分析

采用Excel 2007和DPS v7.5软件处理和分析数据。

2 结果与分析

2.1 超微粉碎时间对南瓜粉粒径的影响

粒径尺寸与分布是衡量超微粉碎效果最直接指标,可影响一系列粉体特征改变。南瓜粉粒径及离散度分析结果见表1。随粉碎时间增加,南瓜粉粒径逐渐减小。粉碎15 min后南瓜粉平均粒径D50降至21.90 μm,达到微粉级(粒径D50范围10~25 μm)。在粉碎30 min后,南瓜粉粒径D50变化不显著(P>0.05),说明纳米粉碎机对南瓜粉粉碎能力约为12 μm。随粉碎时间变化,南瓜微粉离散度呈先增后减趋势,离散度越小表明粉体中不饱和颗粒数越少,粒径越集中。因此,随粉碎程度增大,粉体颗粒越均匀。故选取粉碎时间为10、15、20和25 min作后续研究。

2.2 超微粉碎时间对南瓜粉糊流变性质的影响

2.2.1 不同超微粉碎时间下南瓜粉糊的流变曲线

图1a为经不同超微粉碎时间获得南瓜粉糊流变曲线[6%(W/V),25℃],图1b为10~25 min样品组粉糊流变曲线局部放大图。相同测试条件下,粗粉糊和微粉糊流变曲线具有不同变化趋势。粗粉糊中,随剪切速率逐渐增加,剪切应力迅速增加后逐渐减小,且南瓜粗粉糊剪切应力始终大于南瓜微粉糊。由图1b可知,当剪切应力为0时,所有曲线均不过原点,表明南瓜微粉糊为无屈服应力的假塑性流体。剪切速率越大,剪切应力越大,其中10 min组在剪切速率为0~150 s-1时,剪切应力响应更为强烈;但不同粉碎时间的流变曲线均呈迅速上升后逐渐趋于平缓趋势,表现假塑性流体特征。随粉碎时间延长,在同一剪切速率下,剪切应力逐渐减少,曲线弯曲程度下降。

表1 超微粉碎时间对南瓜粉粒径和离散度的影响Table 1 Effects of ultrafine grinding time on the particle sizes and dispersion of pumpkin powder

2.2.2 不同超微粉碎时间下南瓜淀粉糊的流动模型

通过一元非线性回归分析,得出不同时间南瓜粉糊稠度系数k,流变指数m及决定系数R2,结果见表2。除10 min样品组外,其余处理时间下南瓜粉糊R2均在0.98~0.99,说明幂率定律可较好拟合不同粉碎时间的南瓜粉糊流动特性曲线。当保持测定温度和浓度相同条件下,k值随粉碎时间增加而减小,m值随粉碎时间增加而增加。表明超微粉碎时间越短,南瓜粉糊稠度越大,流动性越小,粒径越小,越偏离牛顿流体。

图1 不同超微粉碎时间下南瓜粉糊流变曲线Fig.1 Flow curves of pumpkin powder paste under different ultrafine grinding time

表2 不同超微粉碎时间下南瓜粉流变特征参数Table 2 Rheological parameters of pumpkin powder paste under different ultrafine grinding time

2.3 超微粉碎时间对南瓜粉色泽的影响

超微粉碎时间可显著影响南瓜粉色泽(见表3)。与粗粉相比,南瓜微粉L*值和b*值显著升高,a*值显著降低(P<0.05),主要是由于超微粉碎致南瓜粉粒径减小,混合均匀度提高且比表面积增大,一方面使粉末样品光反射面平整而趋于镜面反射,亮度增强,另一方面物料内部显露,影响物料颜色;随粉碎时间增加,不同微粉间L*值和a*值逐渐升高,b*值则逐渐降低,可能是经超微粉碎后,破坏南瓜粉中类胡萝卜素成分,南瓜微粉黄色变浅。色泽是感官评价重要指标,色泽改善有利于提高其加工特性和产品附加值。

2.4 超微粉碎时间对南瓜粉物性的影响

超微粉碎时间对南瓜粉物性影响见表4。南瓜微粉振实密度和松装密度均显著小于粗粉(P<0.05),随粉碎时间增加,微粉间振实密度和松装密度值差异不显著(P>0.05)。南瓜微粉休止角和滑角均显著大于粗粉(P<0.05)。

表3 超微粉碎时间对南瓜粉色泽的影响Table 3 Effect of ultrafine grinding time on pumpkin powder color

2.5 不同超微粉碎时间对南瓜粉加工特性的影响

由表5可知,在持水性和持油性方面,0 min粗粉明显高于微粉;不同粉碎时间下微粉持水性差异显著(P<0.05),粉碎时间越长持水性越低,而持油性变化不显著(P<0.05)。在溶胀度方面,随粒径逐渐减小,溶胀性显著降低(P<0.05),但粉碎时间达15 min后,溶胀度无显著变化(P>0.05)。在溶解性方面,超微粉碎时间越长,微粉溶解性越好,但变化趋势较为缓慢;粗粉与微粉之间差异更为显著(P<0.05),15 min组溶解性比粗粉提高20.55%。故粉碎时间15 min以上时样品各项加工特性均较好。

2.6 超微粉碎时间对南瓜粉微观结构的影响

超微粉碎前后粉体颗粒尺寸差异显著(P<0.05)。粉碎0 min粗粉粉体粒径较大,存在块状、形状不规则现象(见图2A),而粉碎后聚集体消失,微粒之间存在较少凝聚。随超微粉碎时间延长,粒径逐渐减小,颗粒形状逐渐趋于一致,形状逐渐规则化(见图2B~E)。

表4 不同超微粉碎时间对南瓜粉物性的影响Table 4 Effect of ultrafine grinding time on the properties of matter of pumpkin powder

表5 不同超微粉碎时间对南瓜粉加工特性的影响Table 5 Effect of ultrafine grinding time on the processing characteristics of pumpkin powder

图2 不同超微粉碎时间对南瓜粉微观结构的影响(放大倍数500×)Fig.2 Effect of ultrafine grinding time on the morphology of pumpkin powder(Magnification 500×)

2.7 不同超微粉碎时间下南瓜粉红外光谱分析

由图3可知,5种南瓜粉红外光谱相近,波峰位置及形状相似性较高,均在2 950~3 000、1 625~1 630、1 375~1 380、1 200~1 250和500~600 cm-1处出现明显吸收峰。2 950~3 000和1 200~1 250 cm-1峰分别表明-OH和C-O基团伸缩振动,属于糖类物质基团的吸收峰。1625~1630 cm-1处吸收峰表明-C=O基团伸缩振动,可能为酰胺类化合物。1 375~1380cm-1处吸收峰表明可能存在硝基化合物。

红外光谱图峰形无明显变化,表明粉碎后主要成分未发生改变,超微粉碎处理未破坏南瓜粉有效成分。

图3 不同超微粉碎时间对南瓜粉红外光谱的影响Fig.3 Effect of ultrafine grinding time on FTIR spectrum of pumpkin powder

3 讨论

本研究中南瓜粉在超微粉碎的流体动力作用下克服其内部凝聚力并发生破碎,粒径逐渐减小,粗粉经超微粉碎15 min粒径可降至21.90 μm,达微粉级。其微粉振实和松装密度均显著小于粗粉(P<0.05),因经超微粉碎后,微粉粒径减小,颗粒比表面积增大,颗粒间空隙加大,可夹带和吸附更多空气,与粗粉相比更膨松[16],经超微粉碎后南瓜粉更蓬松。一般而言,休止角<40°,表示流动性较好[22]。随粉碎时间延长,颗粒比表面积增大,表面电荷增加,颗粒间引力和黏着力增加,微粉粉体流动性减弱[23],因此微粉休止角和滑角均显著大于粗粉(P<0.05)。安静林等研究结果表明,球磨粉碎南瓜粉底角正切值随粉碎粒度变小而增大,流动性渐强[10]。因此,为改善南瓜微粉流动性,在南瓜微粉后续加工中,有必要添加适当抗结剂或分散剂等加工助剂。

经超微粉碎后,微粉粒径、细胞群逐渐减小,碎片增多,细胞中可溶性成分溶出,微粉持水性下降[24]。此外,南瓜膳食纤维长链发生结构断裂,短链增加,膳食纤维成分变化影响其对水分和油脂束缚能力,导致微粉持水性和持油性小于粗粉,溶胀性降低[25]。粒径减小导致微粉与水接触面积增大,超微粉碎瞬时破坏南瓜粉中不溶于水物质,南瓜微粉溶解性显著提高。但考虑生产实际,15 min超微粉碎时间更为合理。

冲调类粉糊是南瓜粉深加工重要的应用领域,故超微粉碎对南瓜粉糊流变性质的影响尤为重要。本研究中南瓜粗粉糊剪切应力始终大于南瓜微粉糊,因为南瓜粗粉粒径较大(200~210 μm),高分子均以无规则的线团形式存在,相互缠结,对粉糊流动性产生黏性阻力,剪切应力增大[11]。此外,由于随粉碎时间延长,淀粉粒径减小,淀粉糊流动时阻力降低,剪切应力下降[26]。同时,由于粒径、颗粒润胀程度逐渐减小,曲线逐渐趋于平稳。另外,粉碎时间较短时,淀粉分子质量较大,曲线达到最大弯曲度时剪切速率较大[27]。说明超微粉碎时间和南瓜粉中淀粉分子质量呈正相关,南瓜粉粉碎时间越短,样品剪切越明显;粉碎时间越长,南瓜微粉抗剪切能力越弱。

4 结论

南瓜粉经超微粉碎,粒径逐渐减小,粗粉超微粉碎15 min可达超微粉级别;颗粒比表面积逐渐增加,形状逐渐趋于一致,形状逐渐规则化,其物化性质发生变化。与粗粉相比,南瓜微粉振实和松装密度明显减小,休止角和滑角显著增加;但随粉碎时间增加,各指标在南瓜微粉之间变化较小。经超微粉碎后南瓜粉更加蓬松。微粉持水性、持油性和容胀度均有所减小,而溶解性明显增加。15 min的适度超微粉碎可较好改善南瓜粉物化特性及其粉糊流变特性,对南瓜深加工技术开发具有重要指导意义。