基于VOF模型对两相闭式热虹吸管传热性能及机理的模拟研究

战洪仁, 惠 尧, 吴 众, 王立鹏, 史 胜, 张倩倩

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

两相闭式热虹吸管作为一种无源传热元件,由于其结构简单、运行可靠、传热效率高等优点,广泛应用于制冷及低温工程、石油化工、换热与节能、温度控制等[1-7]众多领域.两相闭式热虹吸管由壳体和工质组成,通常沿轴向可分为蒸发段、绝热段、冷凝段3部分.液态工质通过蒸发段管壁从外界吸收潜热,温度达到饱和温度后,工质开始沸腾并由液态转变为气态.由于气态工质比体积远大于液态工质,使两相闭式热虹吸管内部产生轴向压力差.在此压力差的作用下,蒸气向上运动到冷凝段,通过壁面向外界释放潜热,温度低于饱和温度后凝结为液态工质并在重力的作用下回流到蒸发段,在两相闭式热虹吸管上方重新形成相对低压后,气态工质在轴向压力差作用下继续向冷凝段运动,热虹吸现象不断循环,两相闭式热虹吸管持续运行[8-9].两相闭式热虹吸管的运行是一个涉及气液相间质量传递、能量传递和气液两相流动的复杂过程.目前,国内外学者大多采用实验的手段针对两相闭式热虹吸管强化传热展开了一定的研究.Gedik E等[10]在不同加热功率、倾角、冷却水流量条件下实验研究了分别以纯水、乙醇和乙二醇为工质的闭式热虹吸管的传热性能,作者分析了3种不同工质两相闭式热虹吸管在不同操作条件下的传热性能变化规律,并指出3种两相闭式热虹吸管达到最佳性能所对应的操作条件.Wang X Y等[11]在变加热功率(80~320 W)条件下对带有内螺纹的两相闭式热虹吸管(TPCTIHM)热性能进行实验分析,并与传统两相闭式热虹吸管(TPCT)进行对比,结果表明:冷凝段传热系数随加热功率增大而增大;内螺纹结构不仅能提高冷凝段传热系数,而且能提高冷凝段的响应特性.Sözen A等[12]在不同加热功率、不同冷却水流量条件下实验研究了以杂醇为工质的铜质两相闭式热虹吸管的热性能,杂醇充注量为热管容积的33.3 %,并与相同参数的铜-去离子水热管进行对比,结果表明:杂醇作为工质可使热管壁温更加统一,且蒸发段和冷凝段之间温差小于铜-去离子水热管蒸发段冷凝段温差;铜-杂醇热管蒸发段温度比铜-去离子水热管蒸发段温度低12 ℃;铜-杂醇热管整体热阻较铜-去离子水热管整体热阻低35.96 %,且平均热性能高出铜-去离子水热管17.64 %.Khazaee I等人[13]在不同加热功率、倾角和冷却介质流量条件下,实验分析了分别以FC-72、R-113、DF-72和纯水为工质的不同充液率、长径比的不锈钢质两相闭式热虹吸管的热性能.他们发现,蒸发段传热系数随充液率减小而增大,随长径比增大而增大;最大蒸发段传热系数发生在倾角为40°~60°范围内;冷凝段传热系数随长径比增大而增大,且最大冷凝段传热系数发生在倾角为35°~55°、充液率在50 %~70 %.

由于实验存在成本高、可视化困难等限制因素,使实验研究难以进一步针对两相闭式热虹吸管强化传热机理进行深入研究.随着模拟仿真技术的发展,建立数学模型求解两相闭式热虹吸管内部的传热传质和流动过程成为一种有效的方法[14].相比于实验研究,数值模拟的方法有更低的研究成本,并可解决可视化问题,其可行性已经得到证明[15].本文通过CFD对两相闭式热虹吸管进行模拟计算,利用可视化功能分析两相闭式热虹吸管内部沸腾特性,并分析了工质种类和倾角对两相闭式热虹吸管传热性能的影响.

1 数值模型

1.1 VOF模型及控制方程

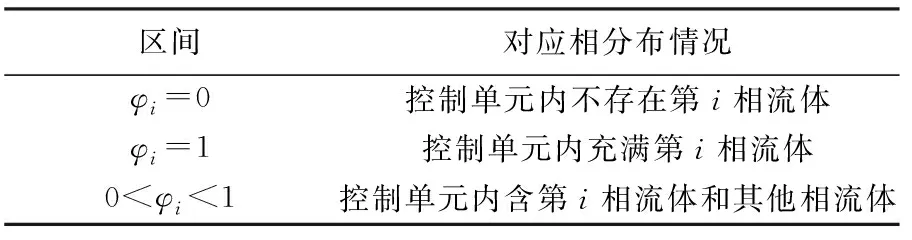

两相闭式热虹吸管运行过程中涉及气液两相流动,属于多相流动问题.目前研究多相流动的主要方法为欧拉-拉格朗日法和欧拉-欧拉法,其中尤以欧拉-欧拉法更为常用.目前得到广泛应用的Eulerian模型(欧拉模型)、Mixture模型(混合模型)、VOF模型(流体体积模型)均属于欧拉-欧拉类型.VOF模型中,所有相均被视为相互连通的连续介质,每一单元格均被单相或两相介质所充满,即单元格内各相体积分数总和为1.若已知各相体积分数,则根据体积加权平均来计算各相所有变量和属性的值.设控制单元内第i相体积分数为φi,则有如下3种情况,见表1.

表1 控制单元内第i相体积分布Table 1 Volume distribution of the i-phase in the control unit

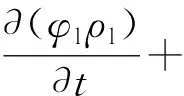

模型建立在二维笛卡尔坐标系上,控制方程为流体流动的质量守恒方程、动量守恒方程和能量守恒方程,将相变过程所产生的质量、能量转移以源项的形式添加到各守恒方程中,VOF模型中连续性方程形式如下:

(1)

气相体积分数可由下式求解:

φl+φv=1

(2)

式中,φv为气相体积分数.

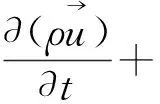

VOF模型中动量方程如下:

(3)

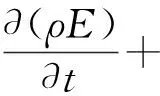

VOF模型中能量方程如下:

(4)

式中,E为内能,J/kg;k为导热系数,W/(m ·K);SE为能量源项,J/(m3·s).

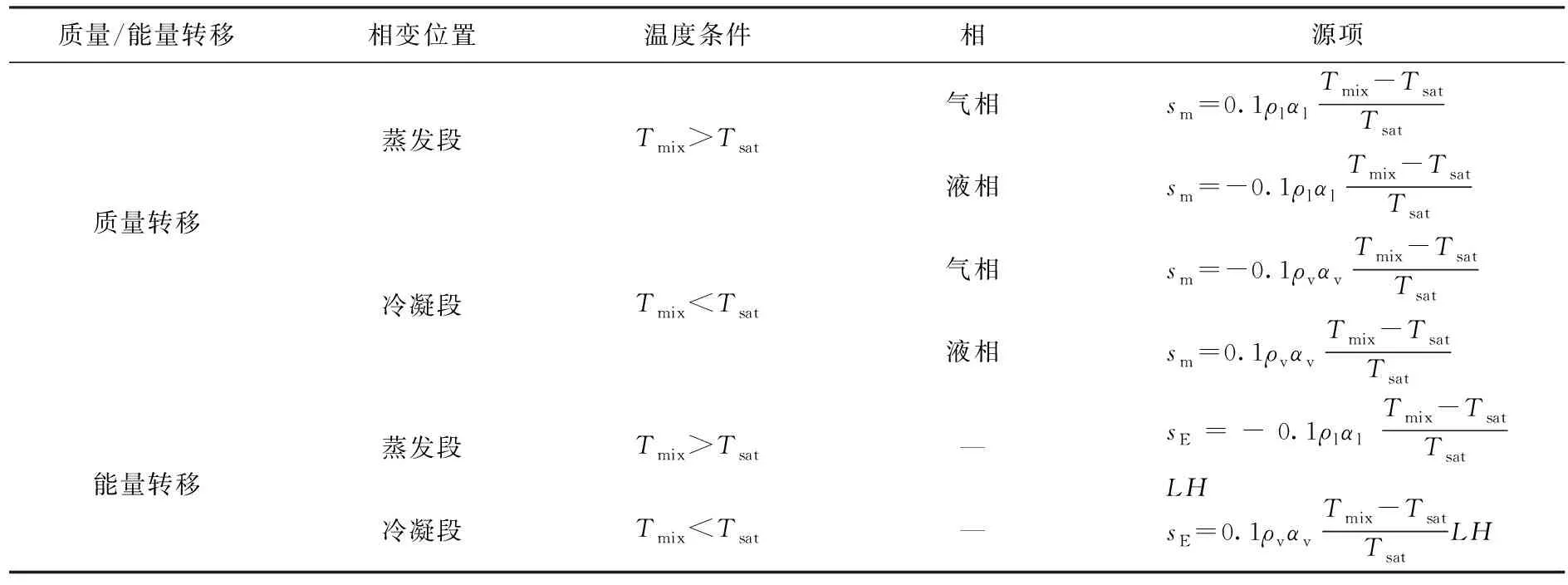

1.2 相变模型

使用Fluent软件包对两相闭式热虹吸管运行过程进行数值模拟.由于两相闭式热虹吸管运行过程中涉及气液两相间的质量相互转化和能量转移,是一个复杂的传热传质过程.所以,通过应用Fluent提供的用户自定义函数(UDF)来求解两相闭式热虹吸管内部的传热传质过程.根据SANDRA C K、SCHEPPER D等[16]提供的传热传质机理,运用C语言编写UDF程序,在Fluent软件中设置质量和能量源项,如表2所示.所编写UDF的正确性及有效性已在本课题组之前的工作[14]中得到验证.

表2 质量和能量转移源项Table 2 The source terms of mass and heat transfer

1.3 主要假设

研究中进行如下假设:

(1) 工质比热、导热系数、黏度等为常物性;

(2) 气相为理想气体;

(3) 液相为常密度流体;

(4) 气液两相均为均相介质;

1.4 几何模型

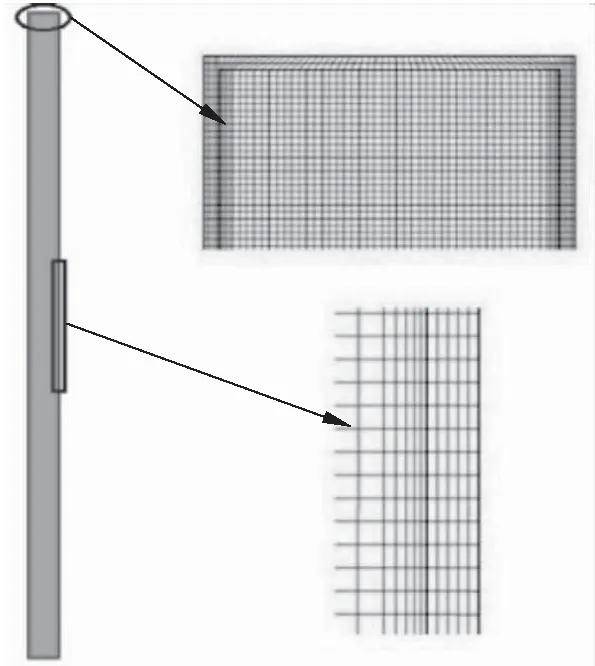

依据Fadhl等[8]描述的实验机构建立两相闭式热虹吸管数值模拟的物理模型.两相闭式热虹吸管壳体由外径22 mm、壁厚为0.9 mm的圆形截面紫铜管制成,总长500 mm,蒸发段长200 mm,绝热段长100 mm,冷凝段长200 mm,工质分别为纯水和乙醇.根据两相闭式热虹吸管实际结构参数建立二维几何模型并划分网格,如图1所示.由于靠近壁面区域是工质产生相变并传热传质的重要区域,因此,在靠近壁面进行加密处理.模型中流体区域共划分网格数为57 720,固体壁厚区域共划分网格数为11 348.根据实验中测温点位置在外壁面设置温度监测点,其中蒸发段两处温度监测点分别距壳体底端40 mm和160 mm,所监测温度值分别记作Te1、Te2;绝热段一处温度监测点距壳体底端250 mm,所监测温度值记作Ta;冷凝段5处温度监测点分别距壳体底端320 mm、360 mm、400 mm、440 mm和480 mm,所监测温度值分别记作Tc1、Tc2、Tc3、Tc4和Tc5.

图1 几何模型Fig.1 Geometrical model

2 数值计算

2.1 模型验证

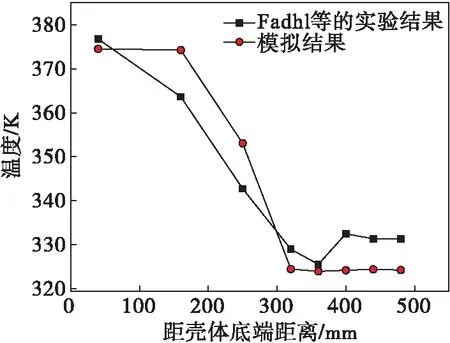

使用Fluent软件对Fadhl等[8]的实验进行数值模拟,其中工质水和水蒸气的饱和温度及物性基准温度设置为373.15 K,蒸发段采用恒热流密度加热方式,热流密度为27 211.15 W/m2,对应实验中加热功率376.14 W.将所得计算数据与实验数据相对比,结果如图2所示.其中Te1、Te2、Ta、Tc1、Tc2、Tc3、Tc4、Tc5的数值模拟温度监测值与实验中对应点温度测量值之间相对误差分别为0.59 %、2.92 %、3.01 %、1.36 %、0.49 %、2.48 %、2.10 %、2.15 %.

图2 两相闭式热虹吸管壁面温度 模拟结果与实验测试结果Fig.2 Experimental and simulated results for wall temperature of two-phase closed thermosyphon

由图2可以看出:两相闭式热虹吸管壁面温度分布的数值模拟结果与实验结果基本类似,各监测点误差均在可接受范围内.从图2中可以发现:两相闭式热虹吸管壁面温度实验测试结果中,Te2显著低于Te1,且沿两相闭式热虹吸管轴线方向从Te1到Tc2温度显著单调下降;而数值模拟结果中,Te1与Te2近似相等,蒸发段呈现出良好的等温性,且Te2、Ta的实验测量结果均低于数值模拟结果.实验中采用电加热丝作为外部热源,无法形成均一热流密度输入的加热系统,而数值模拟研究中设定为理想的恒热流密度边界条件,同时,虽然实验中两相闭式热虹吸管蒸发段和绝热段外壁均采用保温材料进行绝热处理,但仍有少量热量散失在环境中,而数值模拟研究中恒热流密度加热以及绝热边界条件均不存在热量散失,以上因素共同作用导致了上文所述差异.另外从图2中冷凝段温度曲线可以发现:实验测量结果中,冷凝段末端温度有回升趋势,Tc3、Tc4、Tc5三处温度显著高于Tc1、Tc2和数值模拟对应点温度监测值,而冷凝段温度分布数值模拟结果呈现出良好的等温性.这是由于实验研究中采用水套对两相闭式热虹吸管冷凝段进行冷却,冷却水从底端入口流入并从上端出口流出,冷却水流动过程中,持续被加热,水温不断上升,导致冷凝段上端与下端冷却条件发生改变,从而导致温度回升现象发生;而数值模拟中冷凝段所有方位均设定为相同的冷却条件,故与实验结果相比显示出更好的等温性.

2.2 性能评价指标

为比较不同参数两相闭式热虹吸管或不同运行条件下两相闭式热虹吸管传热性能的优劣,引入总热阻和蒸发段热阻作为传热性能评价指标,计算式如下:

(5)

(6)

3 结果与讨论

工质种类、加热功率、倾角(两相闭式热虹吸管轴线与水平面之间夹角)等参数对两相闭式热虹吸管的传热性能有重要影响.在已验证模型的基础上,通过将蒸发段热流密度分别设定为15 kW/m2、20 kW/m2、25 kW/m2、30 kW/m2、35 kW/m2、40 kW/m2、45 kW/m2,对应加热功率分别为207.35 W、276.46 W、345.58 W、414.69 W、483.81 W、552.92 W、622.04 W,研究加热功率对铜-纯水两相闭式热虹吸管传热性能的影响.在以上7种加热功率条件下,研究乙醇作为工质两相闭式热虹吸管的传热性能,并与铜-纯水两相闭式热虹吸管对比,分析工质种类对两相闭式热虹吸管传热性能及沸腾特性的影响.通过设置铜-纯水、铜-乙醇两相闭式热虹吸管的倾角分别为30°、45°、60°、75°、90°,结合沸腾传热机理研究倾角对铜-乙醇两相闭式热虹吸管传热性能的影响.在各组两相闭式热虹吸管均达到稳定状态后,即各个监测点温度值稳定不变或以某一固定温度值为基准上下等幅波动,分析以上变化因素对两相闭式热虹吸管传热性能的影响.

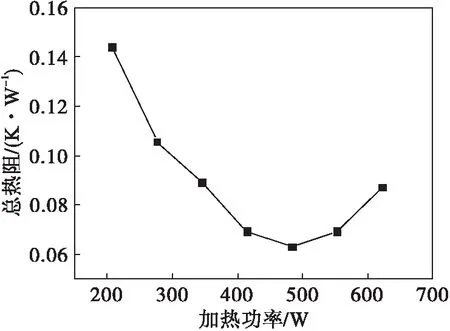

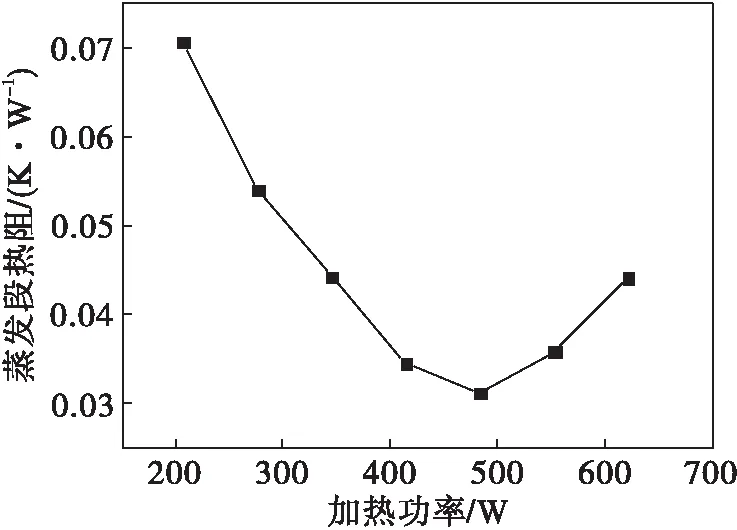

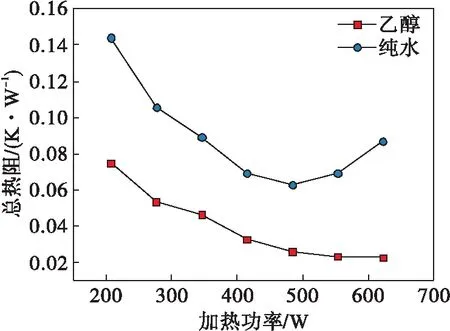

3.1 加热功率

在7组不同加热功率对铜-水两相闭式热虹吸管传热性能影响研究中,加热功率对两相闭式热虹吸管总热阻和蒸发段热阻影响如图3、图4所示.从图3中可以发现:在最低加热功率207.35 W的条件下,相应两相闭式热虹吸管最大总热阻值0.144 K/W,当加热功率在207.35~483.41 W范围内时,总热阻随加热功率的增大而减小,在483.41 W时达到最小值0.063 K/W;而当加热功率由483.81W上升至622.04 W时,总热阻有回升趋势,传热性能明显恶化.从图4中可以发现:蒸发段热阻随加热功率增大的变化趋势与图3类似.由图3、图4可知:在一定加热功率范围内,两相闭式热虹吸管传热性能随加热功率增大而增强,而当加热功率过大时,传热性能有明显恶化趋势.由计算结果可知铜-纯水两相闭式热虹吸管最佳加热功率在414.69 W~552.92 W之间.

2.实效性。科学技术是第一生产力。作为信息技术主体的网络技术,对经济的发展有巨大的推动作用,但其本身成本和维护费用昂贵。网络技术与电力调度相结合是与时俱进的表现,其应用过程中需更注意实效性,切不可盲目追求电力调度的速度,而忽略调度的质量,影响调度区域内的电力安全和经济发展的速度。

图3 加热功率对总热阻的影响Fig.3 Effect of input power on the total thermal resistance

图4 加热功率对蒸发段热阻的影响Fig.4 Effect of input power on the thermal resistance of evaporator

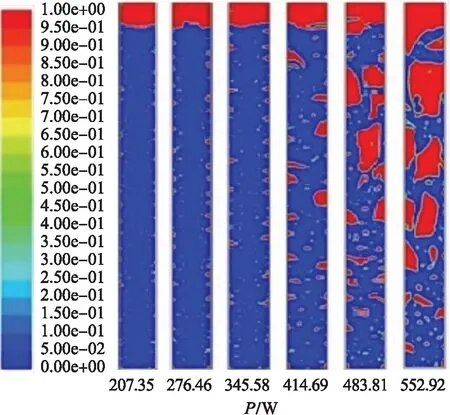

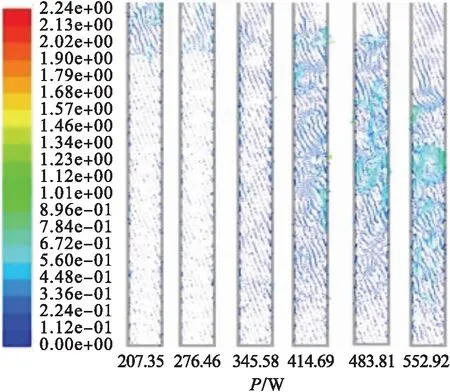

利用Fluent软件中可视化功能观察两相闭式热虹吸管内部运行状况,在加热功率分别为207.35 W、276.46 W、345.58 W、414.69 W、483.81 W和552.92 W,两相闭式热虹吸管均达到稳定状态后(t=3 s),得到蒸发段气液两相工质体积分数分布云图和速度矢量图,分别如图5、图6所示.

图5 不同加热功率时蒸发段内气相体积分数云图Fig.5 Contours of volume fraction of evaporator with the different input powers

图6 不同加热功率时蒸发段内速度矢量图Fig.6 Velocity vector field of evaporator with the different input powers

当加热功率为622.04 W时,两相闭式热虹吸管传热性能恶化的机理与加热功率为552.92 W时相同,故未对加热功率为622.04 W时的两相闭式热虹吸管进行对比分析.从图5中可以发现:在最低加热功率的条件下,蒸发段液池内气泡平均直径较小,蒸发段内含气率很低,沸腾较为微弱,此时蒸发段内以自然对流传热为主要换热方式,热阻主要发生在热边界层处,因此,两相闭式热虹吸管蒸发段热阻较高,传热性能较差;而随着加热功率的提升,蒸发段内沸腾状况增强并逐渐转变为主要换热方式,蒸发段内含气率也有所提升;当加热功率为483.81 W时,蒸发段内气泡数量较多,气泡平均直径较大,气泡间碰撞合并过程较为显著,蒸发段内沸腾较为剧烈,此时蒸发段内主要换热方式为核态沸腾传热,因此,蒸发段热阻以及总热阻均达到最低点;然而当加热功率继续增加到552.92 W时,蒸发段内沸腾更为剧烈,表面力的作用使蒸发段内气泡碰撞合并形成大气泡,大气泡附着壁面使蒸发段壁面产生干涸现象[17]并产生蒸气导热热阻,导致蒸发段热阻以及总热阻回升,两相闭式热虹吸管传热性能恶化,此为两相闭式热虹吸管传热性能恶化的主要原因.从图6中可以发现:随着加热功率的增大,蒸发段内工质流速逐渐增大,气相、液相工质间流动扰动更为剧烈,而流体间相互扰动,破坏热边界层有利于强化传热,此为加热功率在一定范围内,增大加热功率有利于两相闭式热虹吸管强化传热的又一原因.

3.2 工质种类

液态工质吸热沸腾、蒸气向上传输、气态工质放热冷凝和冷凝工质向下回流等过程直接影响两相闭式热虹吸管的传热性能.而这些物理过程直接受到工质密度、黏度、潜热、表面张力系数等热物理性质的影响,故两相闭式热虹吸管工质的选取尤为重要.分别选用纯水和乙醇作为工质,图7为不同加热功率对两种两相闭式热虹吸管总热阻的影响.从图7中可以发现:铜-乙醇两相闭式热虹吸管在全实验加热功率范围内,总热阻均低于铜-纯水两相闭式热虹吸管,且随加热功率增大而减小;在实验加热功率范围内铜-乙醇两相闭式热虹吸管总热阻随加热功率的增大而单调递减,并未出现传热恶化情况.沸腾过程中,气泡所受浮力Fb、惯性力Fi、压差力Fp为气泡脱离驱动力,而表面张力Fs、黏性阻力Fd、热毛细力Fm为气泡脱离阻力,脱离驱动力和阻力共同作用决定了气泡状态,将气泡长大过程的力学平衡表示为[18]:

Fb+Fi+Fp=Fs+Fm+Fd

(7)

由于气泡脱离驱动力均正比于液态工质密度,故将等式变形为:

(8)

式中,ρl为液态工质密度,kg/m3.以上变形可消除因工质密度不同导致气泡脱离驱动力差异的影响.温度相近时,乙醇的表面张力系数约为纯水的0.3倍,液体黏度约为纯水的0.6倍,故乙醇作为工质时,两相闭式热虹吸管蒸发段内气泡脱离壁面阻力小于铜-纯水两相闭式热虹吸管,气泡脱离壁面而液态工质填充的现象更易发生.因此,当加热功率较大时,铜-乙醇两相闭式热虹吸管蒸发段不易发生气泡过大而引起的干涸现象导致传热恶化,所以,相比于铜-纯水两相闭式热虹吸管,铜-乙醇两相闭式热虹吸管有更大的临界热流密度.

图7 加热功率对不同工质热虹吸管总热阻的影响Fig.7 Effect of input powers on the total thermal resistance of the thermosyphon with different working fluids

3.3 倾角

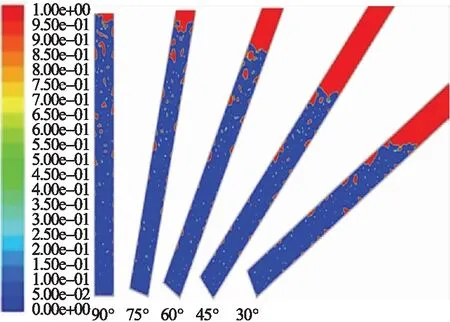

当两相闭式热虹吸管在有倾角状态下运行时,其蒸发段气泡的碰撞、合并、脱离等过程与竖直放置的两相闭式热虹吸管有明显差异.在加热功率为207.35 W条件下,研究不同倾角对铜-乙醇两相闭式热虹吸管蒸发段沸腾特性及传热性能的影响.不同倾角下铜-乙醇两相闭式热虹吸管蒸发段气相体积分数云图如图8所示.

从图8中可以发现:随着倾角的减小,两相闭式热虹吸管蒸发段右侧壁面附着气泡的数量、大小以及附着表面积均呈减小趋势,而左侧壁面附着气泡的数量、大小以及附着表面积呈增大趋势.当两相闭式热虹吸管轴线方向竖直时,两侧侧壁面气泡的浮力与壁面平行,气泡在浮力、惯性力、压差力、表面张力、黏性力和热毛细力的作用下,沿壁面上升,在溢出前遇到上方壁面附着气泡,气泡合并长大并继续上升.而当两相闭式热虹吸管轴线方向倾斜时,由于气泡浮力不再与壁面平行,削弱了壁面效应[18-19],导致下侧壁面产生气泡更易脱离壁面且不再沿壁面上升,下侧壁面附着蒸气量减少,改善了下侧壁面的沸腾传热.然而当倾角较小时,从下侧壁面脱离的气泡会到达上侧壁面,气泡因受到壁面限制和浮力在倾角作用下产生垂直于壁面向外的压力而沿上侧壁面运动,此时气泡运动的上浮驱动力减小,导致上侧壁面气泡脱离、溢出困难使气泡附着表面积增大,导致上侧表面沸腾传热恶化.因此,综合两相闭式热虹吸管蒸发段两侧壁面沸腾传热受倾角影响的利弊因素,必然存在最佳倾角.存在倾角条件下上侧壁面气泡驱动力如下式所示:

(9)

式中,f为气泡运动驱动力,N;ρl为液态工质密度,kg/m3;ρv为气态工质密度,kg/m3;g为重力加速度,m/s2;d为气泡当量直径,m;θ为倾角,(°).

图8 不同倾角情况时两相闭式热虹吸管 蒸发段气相体积分数云图Fig.8 Contours of volume fraction of evaporator with the different inclined angles

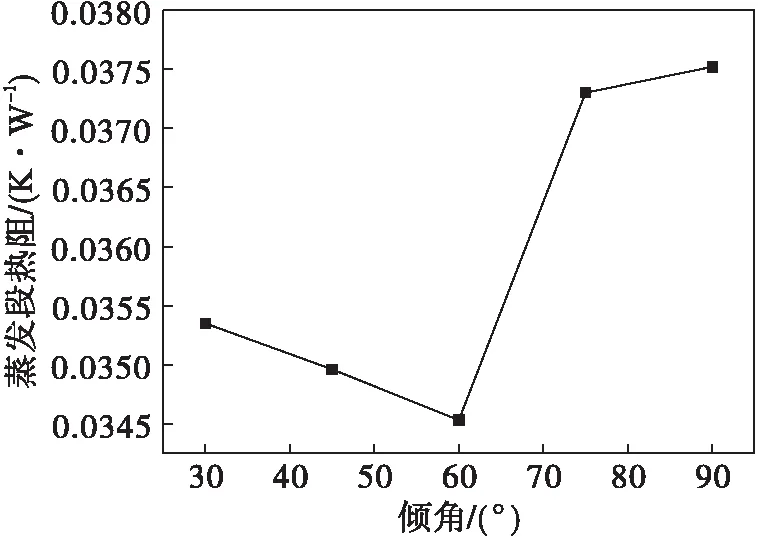

倾角对铜-乙醇两相闭式热虹吸管蒸发段热阻的影响如图9所示.

从图9中可以发现:随着倾角的增大,铜-乙醇两相闭式热虹吸管蒸发段热阻先减小后增大,倾角为60°时蒸发段热阻最低,根据计算结果可知,铜-乙醇两相闭式热虹吸管最佳倾角应在45°~75°之间.

图9 倾角对两相闭式热虹吸管蒸发段热阻的影响Fig.9 Effect of inclined angles on the thermal resistance of evaporator

4 结论

通过建立数值模型对两相闭式热虹吸管进行数值模拟,模拟结果与Fadhl等[8]的实验之间误差在可接受范围内,验证了本次模拟研究的正确性.通过数值模拟分析了加热功率、工质种类、倾角对两相闭式热虹吸管传热性能的影响,结合工质气相体积分数云图和速度场矢量图对两相闭式热虹吸管蒸发段沸腾传热机理进行分析,得到以下结论:

(1) 铜-纯水两相闭式热虹吸管蒸发段热阻和总热阻在207.35~483.81 W范围内,均随加热功率增大而减小,而当加热功率超过483.81 W时,蒸发段热阻和总热阻均有回升趋势,传热发生恶化.铜-纯水两相闭式热虹吸管最佳加热功率在414.49~552.92 W之间.

(2) 在实验加热功率范围内,铜-乙醇两相闭式热虹吸管传热性能均优于铜-纯水两相闭式热虹吸管.与铜-纯水两相闭式热虹吸管类似,一定范围内铜-乙醇两相闭式热虹吸管总热阻也随加热功率增大而减小,且铜-乙醇两相闭式热虹吸管有更大的临界热流密度.

(3) 倾角对两相闭式热虹吸管蒸发段气泡行为及沸腾传热有重要影响,铜-乙醇两相闭式热虹吸管最佳倾角在45°~75°之间.