基于3DCS的车门运动尺寸分析

徐明洋,阚天水,丁剑峰

(爱驰汽车有限公司,上海 200082)

前言

随着尺寸工程在汽车行业的广泛发展,尺寸链分析得到越来越多汽车公司的重视。通过对公差进行尺寸链累计分析,汽车行业逐步建立了一套科学的尺寸公差问题解决方案[1]。

1D尺寸链计算由于能够满足大部分的初级公差分析要求,在线性的尺寸链分析中如汽车内饰匹配等领域得到了广泛应用[2]。对于复杂的空间接口,通常会引入3D尺寸链分析软件进行仿真计算,其在大灯周边、门盖外观匹配以及底盘装配等汽车领域得到了广泛应用[3]。目前3D分析软件3DCS和VSA两种主流软件,都是采用蒙特卡罗模拟算法,其基本思想是把封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理,封闭环尺寸公差的确定,采用随机模拟和统计实验的方法求解[4]。

汽车门盖开启或关闭过程中如果设计间隙过小,可能会出现干涉碰撞问题。不考虑公差累计的运动校核,难以计算出公差累计后的真实最小间隙。通过3DCS进行运动仿真分析,可以有效反映空间状态下零件的工艺公差累计结果并计算出在具体某个位置时的最小间隙,从而评估尺寸技术要求以及产品结构的合理性。本文以后门到车身的DTS设计间隙3.5±0.5mm为例,通过三种运动分析方法计算出其最小运动间隙。

1 装配与工艺

后门的安装工艺如图1所示。铰链分装成铰链总成,并通过工装安装到后门总成上;后门带铰链总成通过机器人自动装配工装装配到白车身上。

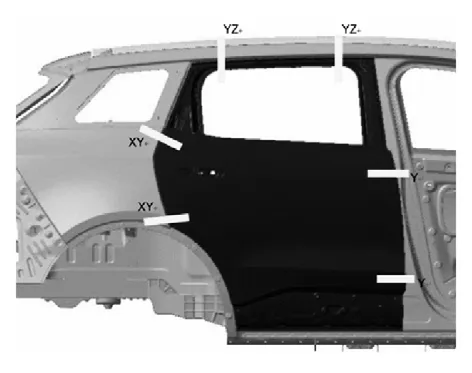

后门自动装配的定位基准如图2所示,后门总成前部通过铰链与车身进行打紧,作为Y向定位;其余X/Y/Z向定位通过工装与车身进行自动调整实现。

图2 后门总成工装定位示意图

针对后门与侧围间隙,本文总结了三种3D计算方法,并对三种方法的优劣性及适应范围进行分析对比。

方法一:传统运动校核法(DMU+一维尺寸分析);

方法二:最差点运动校核法(DMU+3DCS静态分析);

方法三:动态尺寸校核法(3DCS Mechanical运动分析)。

2 后门与车身最小间隙运动分析

2.1 传统运动校核法

传统运动校核法流程见图3:

后门与车身间隙DTS公差设计要求为3.5±0.5mm,运用CATIA软件自带的DMU Kinematics运动分析方法,评估运动包络过程中最小的间隙能否满足最小安全间隙要求(标准为1.0mm)。

DMU Kinematics为可以模拟运动机构的模块,在数据中能够做出机构的运动状态分析。它依照运动学的原理,通过约束自由度的方式建立机构,并且分析机构的运动状态与移动轨迹。

图3 传统运动校核法流程图

在本例分析中,将DMU Kinematics分析角度设置为0.5到-1度(后门从内向往打开),后门铰链每0.1度测量一次理论最小间隙并记录最小间隙处后门上的Z向坐标值。分析结果如图4所示。累计为mm,该值则为最恶劣公差值。公式中公差设置:车身间隙面公差为±0.5mm,工装调整公差为±0.15mm,后门间隙面公差为±0.5mm。

图4 后门与车身DTS间隙DMU测量结果

因此,后门与车身的最小间隙为2.03-0.72=1.31mm,其中2.03为DMU计算下的最小理论间隙,0.72为最恶劣公差计算结果。可知,此种分析状态下,设计规范能够满足最小安全间隙1.0mm的要求。

2.2 最差点运动校核法

最差点运动校核法流程见图5:

由图4可知,在后门铰链往车内方向旋转0.4度的时候,后门与车身的DTS间隙最小距离为2.03mm;最小距离的位置在车身坐标系下为Z向坐标1071.86mm。

由于后门与车身采用工装调整装配,即后门通过侧车身在X向自动调整。通过尺寸链均方根算法进行分析,则公差

图5 最差点运动校核法流程图

在3.1中,运用CATIA软件自带的DMU Kinematics运动分析模块找出后门在开闭过程之中的理论最小距离点(开启角度0.4度时,在Z向坐标1071.86mm处),通过3DCS基础模块静态仿真在该状态下的公差累计结果,从而计算出最小间隙值。

由于DMU模块分析的结果为理论数据状态,而考虑车身公差累计之后的最小间隙、角度和位置均会发生不同程度的偏移。为了更精确的计算出公差累计后的最小间隙、角度和位置,在0.4度附近设置计算圆弧公差,公差角度为0.4±0.1度,即在该角度范围内寻找间隙最小的角度值;在后门Z向理论最小距离点附近同时设置一定的测量范围 1071.86±10mm,以找到考虑公差后的最小间隙点。测量的位置如图6浅白色区域所示(下部靠近轮眉处)。

图6 最小间隙点位置分析示意图

由图 7的计算结果可以看出,公差 6西格玛值为±0.86mm,最小间隙为 1.10mm,与方法一结果差别较大。同时也能够满足最小运动安全间隙1.0的设计要求。

图7 后门0.4度附近时最小间隙计算结果

根据最小间隙状态,测量该状态的后门旋转角度,测量结果约为0.377度,如图8所示。

图8 最小间隙时的旋转测量角度

保持最小间隙数据状态,用 CATIA基础测量命令测量最小间隙,从而得出在该状态下后门的 Z向坐标点为1071.391mm,如图9所示。

图9 最小间隙时的后门坐标位置

2.3 动态尺寸校核法

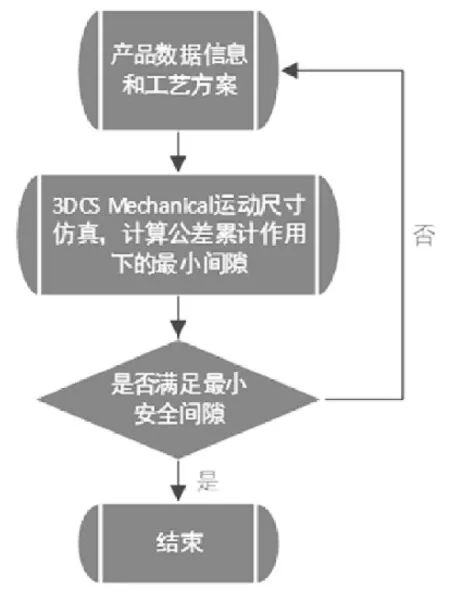

运动尺寸校核法流程见图10:

图10 动态尺寸校核法流程图

3DCS Mechanical是一个易于使用的、用于机械和运动组件装配的尺寸偏差分析解决方案。它提供了一个不同于3-2-1 定位方法的运动副和约束库用于建立装配模型。组件可以是刚体,并可以在一定范围内运动,并且可以计算出在运动过程中,各步的模拟结果。

为了减少 3DCS计算量和提高计算速度,将 3DCS Mechanical分析角度范围设置为0.5到-1度,每0.1度作为步进间隔进行测量一次。3DCS Mechanical 模块不同于基础模块的输出格式,该模块输出格式为Excel统计表,而非类似于正态分布的贡献因子类型。计算结果图表转换成柱状图,如图11所示。

图11 3DCS Mechanical运动仿真计算结果

图11中结果可知,在后门旋转0.4度时, 6西格玛值为±0.79mm,最小间隙为 1.08mm。,同时也能够满足最小安全间隙1.0mm的设计要求。

通过CATIA基本功能将后门旋转0.4度,采用CATIA测量工具测量后门与车身间隙,找出最小间隙Z向坐标点。如图12所示,后门在Z向坐标为1071.86mm处,间隙值最小。

图12 后门旋转0.4度时最小间隙位置

2.4 三种运动尺寸分析的对比

通过上述分析结果可以得出:方法二和方法三结果相似,与方法一结果相差较大。针对三种分析方法进行优劣性对比,对比结果如表1所示。

针对三种方法的优缺点,其适用范围建议如下:

传统运动校核法:适用于产品工程师设计的时候采用,效率较高。对于没有3DCS软件的工程师,建议采用DMU+1D公差累计方式进行计算,能够相对准确的分析运动间隙。

最差点运动校核法:适应于尺寸工程师在时间充裕的条件下进行运动间隙分析,特别是计算精度较为敏感且对功能影响较大的运动分析。

动态尺寸校核法:建模时间较短,适用于大部分的运动间隙分析。由于产品结构更新基本为最小距离点所在面的调整,故对最小间隙点的坐标不甚敏感,基本能够满足大部分的数据分析工作,也是最为推荐的一种分析方法。

表1 三种分析方法的优劣性对比

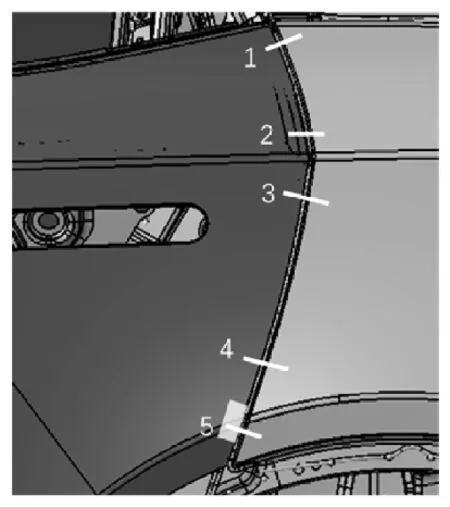

3 样车验证

为了验证新的运动尺寸分析方法的正确性与合理性,在样车试制阶段,选取5量样车进行测量。每辆车后门往内旋转0.4度(需解除密封胶条与锁扣,以防旋转不了)并固定,从上到下选取5个测量点。其中测点5为运动分析出的最小间隙点位置,如图13所示。

图13 后门与车身测量位置

测量结果如图14所示。

图14 后门往内旋转0.4度与车身间隙测量结果统计

根据图14计算可得,测点1到5五个位置各自的平均值依次为1.33mm、1.44mm、1.37mm、1.33mm和1.24mm,其中测点5间隙处距离最小。由于数据样本较少且样车尺寸稳定性较差,相关数据不足以评判公差控制精度,但能基本反应尺寸控制趋势和本文运动尺寸分析方法的合理性。

4 结论

对于传统的尺寸分析方法,大多还处于尺寸链静态分析状态。对于运动过程中产生的尺寸链分析起来比较困难。本文通过对三种处理运动间隙分析方法,找到了更加有效、更加科学的运动间隙尺寸链分析手段。尤其是3D公差分析软件的采用大大提高了计算精度,能够在设计阶段更精确地识别和评判风险,避免在生成过程之中产生的尺寸问题变更费用和变更时间。随着3D尺寸链分析软件应用的不断成熟,运动尺寸分析将变得越来越普遍,且应用范围也将越来越广。