专业挖沟船的设计建造关键技术

彭秀清, 黄秋云, 蒋勇刚, 徐进初

(中船黄埔文冲船舶有限公司, 广东 广州 510715)

0 引 言

随着陆地油气资源的枯竭,油气开发不断向海洋扩展,海底管线作为海洋油气输送工具,具有安全、高效、连续的优势,逐渐成为油气输送的主载体,是连接海上石油平台与陆地的重要通道。海底光缆作为国际互联网的骨架,在国际互联互通中起着重要作用,增加光缆敷设是大势所趋。同时,海底电缆作为岛礁的能源供给和岸礁通信,相对建设燃料供电站,具有运行成本低、维护简单、可靠性高的优势,对于分布有6 000多个沿海岛屿的中国而言,将起到能源输送的重要作用。上述在国家海洋开发起到重要作用的海底管线、光缆和电缆,若裸露敷设在海床上是极不安全的,易受风浪、潮流、海床滑移、沉积物迁移、海底地貌凹凸不平等自然因素以及船舶锚具、渔船拖网等人为因素的损坏。为保证海底管线、光缆和电缆长期安放于海底,需挖沟埋设,而挖沟船就是该项作业的关键工具。

目前国内还没有专业的挖沟船,主要依赖租赁进口挖沟船或者改装已建船舶,2015年交付的“海洋石油291”多功能船,具有犁式挖沟作业能力,但存在作业能力弱、不全面等问题。

为改变国内没有专业挖沟船的现状,降低挖沟作业风险,提高作业效率,减少对外租船舶的依赖,海油工程总公司经对国内外市场的深入调研和考察,决定建造1艘管道挖沟动力定位工程船。

该船为国内自行设计、建造,拥有自主知识产权,是首艘功能齐全、性能先进的挖沟作业船舶,主要用于海管挖沟、应急抢修、膨胀弯安装、电缆敷设、遥控无人滑水器(Remote Operated Vehicle, ROV)和饱和潜水支持等作业。

1 主要作业原理和设备需求

中国没有专业的挖沟船,在设计和建造上都存在空白。在与船舶所有人的充分沟通中了解到,几种挖沟机[1]各自重约80 t,常见挖沟作业分为犁式挖沟、喷射式挖沟(自行式和拖曳式)和机械式挖沟[2]。本船的作业方式设计为喷射式挖沟,其主要作业需求有:艏部海管挖沟作业、艉部海管挖沟作业、艉部海管膨胀弯安装、海底埋缆作业、潜水作业和ROV支持。其主要作业原理分别如下。

(1) 艏部海管挖沟作业。挖沟机由钢丝绳牵引工作,钢丝绳由艏楼的35 t绞车收放,经艏楼前的4滚轮导缆柱限位,绕过艏柱上的限位凹槽连接挖沟机。挖沟机由艉部门架吊放下水(见图1),挖沟机的电源由上建后壁的工作取电箱供电,经100 t吊机配合下发脐带电缆连接挖沟机。挖沟机骑在海管上由钢丝绳牵引行走(见图2),挖沟机的电缆和提升钢丝绳由100 t吊机辅助跟随挖沟机行走。挖沟机由船舶航行拖带在海管上行走[3],通过喷管将海管下的泥沙吹松后,由吸管把泥沙抽走排到旁边,管路下沉进行作业。

图1 门架吊放挖沟示例

图2 海管挖沟作业示例

挖沟机的方向应尽量与海管方向一致,防止损坏海管。挖沟机的行走方向由船舶方向决定,因此船舶的方向应尽量与海管方向一致,在作业中应注意修正船舶方向。挖沟机挖沟时不能太快,须控制好速度,才能保证挖沟深度,挖沟机工作时由ROV辅助定位,自带声呐扫描确定挖沟深度。由100 t门架和100 t吊放绞车组合将挖沟机吊放入海,缓慢下放骑于海管上方,由水下声呐进行定位观察和指导。

(2) 艉部海管挖沟作业。艉部海管挖沟作业类似于艏部海管挖沟作业,都是从艉部吊放挖沟机,只是牵引挖沟机作业的钢丝绳1个在船首,1个在船尾。

(3) 艉部海管膨胀弯安装。 安装膨胀弯是铺海管的重要一环,是用于平台管路和海底敷设管路连接的桥梁,有效吸收管路热胀冷缩,可以有效减少海管和平台管的损坏。膨胀弯长约40 m,由艉部100 t带波浪补偿的吊机将其吊放到海底对应位置,再由潜水人员配合定位安装工作。

(4) 清管及试压。在海管敷设完成后,由于焊接过程会导致海管中存在焊渣等杂物,影响原油输送安全,为此需要进行清管试验确保安全。清管工作主要是通过海工吊将清管发射器和接收器吊下海底与海管两端连接,通过往发射端连接的管路灌注海水,使得带钢丝刷的清洁球从一端发射到接收端,将海管内的焊渣等杂物带走,达到清管目的。试压与清管类似,需要海工吊将工装管吊入海里与海管一端连接,另一端用盲板盲死,连接和盲死工作由潜水员完成,之后由船上往工装管内注水试压,检查船上试压单元压力表变化。

(5) 应急抢修。应急抢修是在海管发生泄漏时,通过海工吊将检修器吊入海里定位到海管泄漏位,潜水员将维修器安装好排水后,人员进入检修器维修管道,或者直接将管道补漏器用海工吊定位至海管泄漏位,由潜水员拧紧,维修好管路。

对挖沟船主要作业原理进行分析,为实现这些功能,需配备以下设备。

(1) 为膨胀弯安装、清管试压、应急抢修等作业支持的100 t海工吊(带波浪补偿);

(2) 为挖沟机收放服务的100 t门架、110 t吊放绞车;

(3) 为艏部挖沟埋缆等作业支持的拖缆凹槽结构(艏部作业限位)、4滚轮导缆柱、35 t拖曳绞车;

(4) 为艉部挖沟埋缆等作业支持的液压挡销(艉部作业限位)、110 t拖曳绞车;

(5) 为挖沟作业、潜水作业、ROV作业等供电支持的对外取电箱、作业配电板和操作站;

(6) 为挖沟和埋缆前行提供拖力的母船推进系统;

(7) 供作业设备摆放用的充足的甲板面积。

2 关键设备装船设计和安装技术要求

从第1节分析可以看出,挖沟船关键设备装船设计和安装技术要求如下。

2.1 作业甲板

挖沟船需拥有宽敞的作业甲板,以保证拥有足够的作业空间,也就要求艉部甲板设备、管路、舾装件等需集中布置,避开作业区域。由于挖沟船综合多种作业功能,主要作业区域集中于艉部门架区域(吊放拖曳式和犁式挖沟机)、右舷FR 30~FR 72肋位(收放ROV、潜水钟、自行式挖沟机)、左舷FR 35~FR 72肋位(吊放膨胀弯、清管试压收发接收器、应急抢修检修器)。因此,这些区域不能有阻碍作业的固定件,栏杆也必须做成可拆部件,作业时拆除。此甲板面布置的难点在于将透气管和通风管集中布置在不影响作业的区域,而且还不影响破舱稳性,这就要求管路布置时采用一定技巧,即管路都要到船中安全区后再往前后穿过水密壁或加水密阀,以避免破坏稳性。

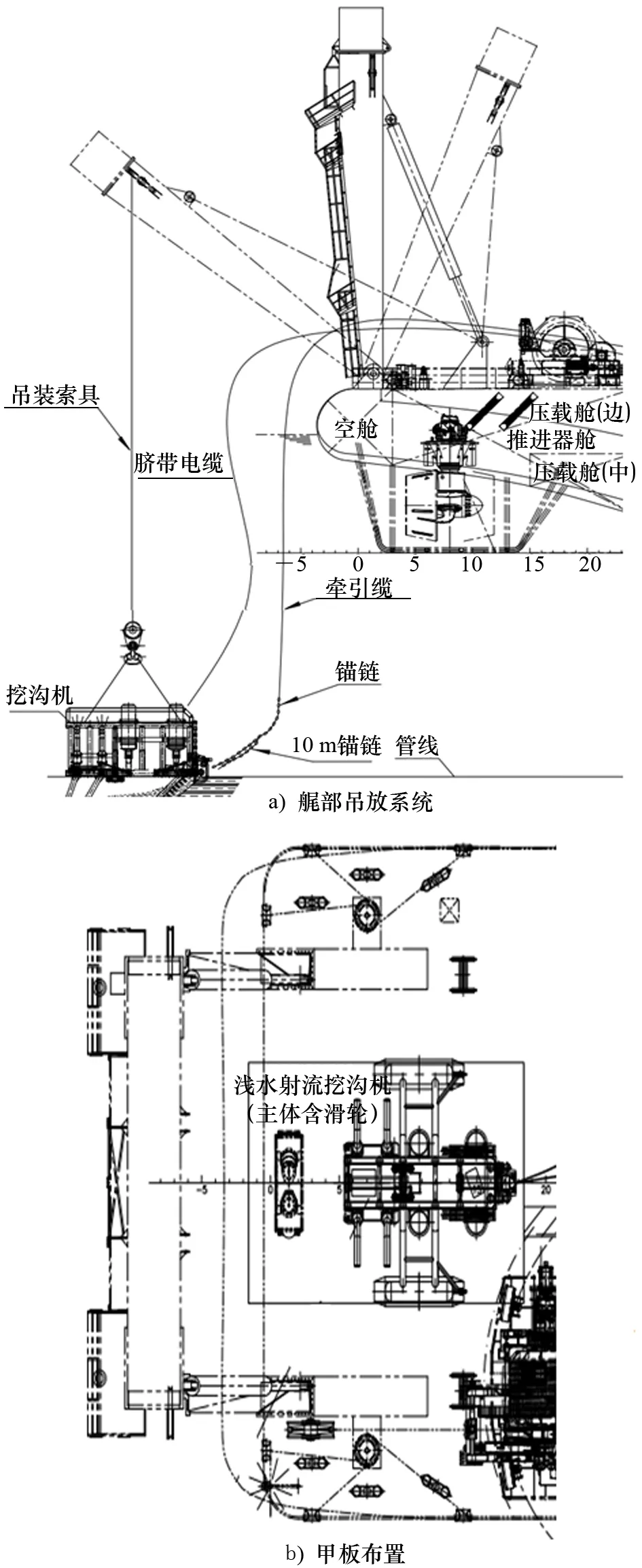

2.2 100 t门架和吊放绞车

这2个设备组合为一套艉部吊放系统[4](见图3),用于收放拖曳式和犁式挖沟机。根据常用挖沟机的质量和外形尺寸要求门架吊重100 t,门架吊高15 m,门架内净宽为12.5 m,外放角度约为50°,回收约23°,不与甲板吊干涉。吊放绞车能力在100 t,配合门架的行程设置导向滑轮,并且不影响挖沟机吊放作业。

图3 艉部吊放系统甲板布置

吊放系统的关键点在于门架和绞车的安装。门架两边须尽量水平,才能保证门架两侧行程同步,确保吊放受力平衡,门架才能可靠耐用。绞车出绳通过滑轮导向后上到门架,须确保排缆器出绳角度与导向滑轮匹配,才能保证钢丝绳的顺畅,确保使用寿命。在建造过程中须注意:其一,厂家对于设备底座安装要求较高,重点控制左右两舷1 740 mm×6 290 mm加厚甲板的平面度和粗糙度符合精度要求,必要时进行铣床加工;其二,注意定位准确性,尤其需保证两侧轴承的同轴度和门架两支腿座的平行度;其三,注意钻孔攻牙的准确性,避免错孔滑牙。

2.3 100 t吊机

依托船舶配置的100 t带波浪补偿海工吊作为膨胀弯安装、清管试压、应急抢修、门架拆除等作业核心设备,受吊放物件尺寸和质量等作业需求,配备100 t@15 m吊宽,40 t@30 m吊宽、吊高约30 m、最大作业半径为32 m、作业水深300 m、波浪补偿速度80 m/min的吊机。其安装关键在于筒体法兰平面度的加工精度为0.2 mm[5]以及筒体对接焊,吊机后部不影响门架的使用,再次海上调试波浪补偿系统。

2.4 100 t牵引绞车和液压挡销

这2个设备组合主要用于挖沟机尾部牵引作业,使得挖沟机顺着管道行走挖沟,由牵引绞车产生拖力,液压挡销对牵引钢丝绳限位。其安装关键是绞车的调平和挡销的焊接。绞车和液压挡销的调试重点是完成100 t拖力试验。

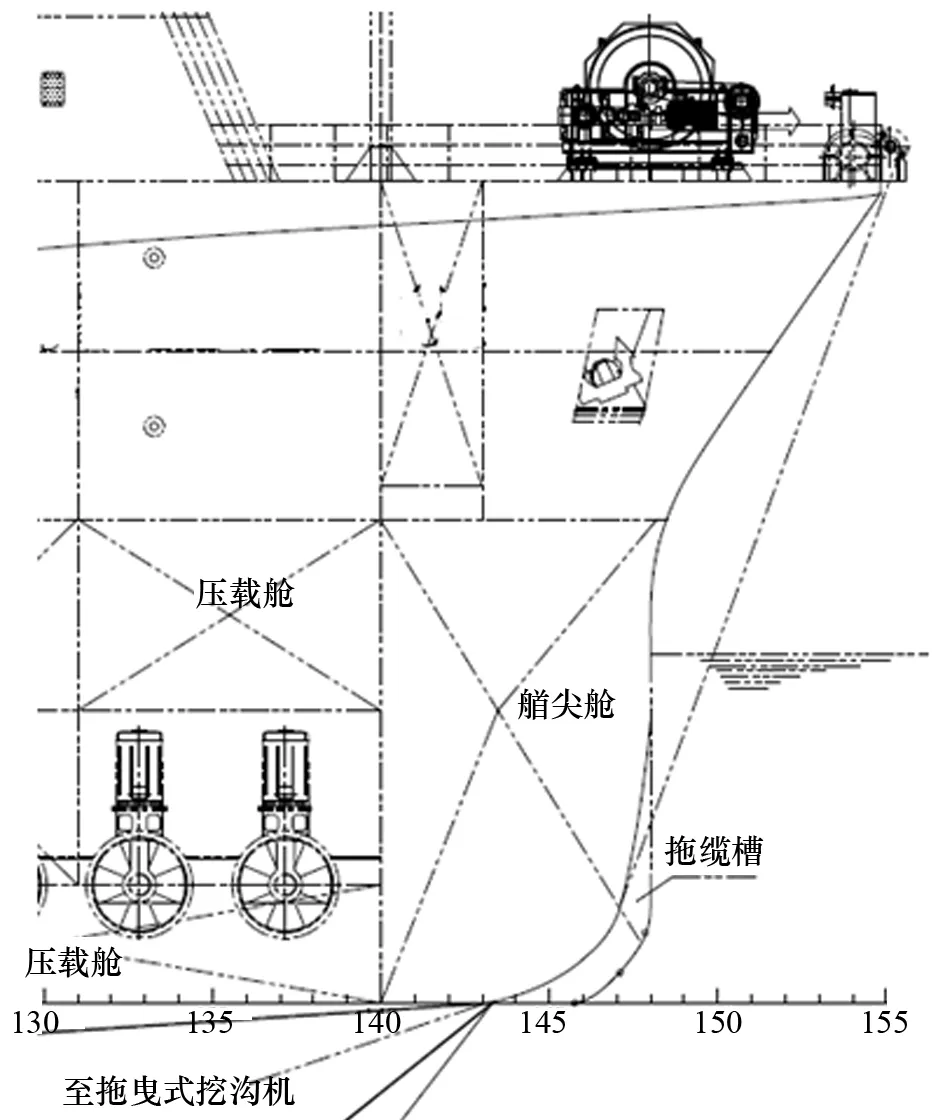

2.5 35 t牵引绞车、拖缆凹槽结构和4滚轮导缆柱

在艏楼船中FR 148肋位处往后10 mm布置35 t牵引绞车、FR 155肋位附近布置4滚轮导缆和FR 148肋位附近布置拖缆凹槽结构柱,组成艏部拖带系统,主要用于挖沟机艏部牵引作业(见图4),由35 t牵引绞车产生拖力,经4滚轮导缆柱限位绕过艏楼,再经拖缆凹槽结构限位,绕过艏柱到船底牵引挖沟机作业。

图4 艏部拖曳作业图

其安装主要关注绞车的调平、拖缆凹槽结构的焊接以及艏部牵引作业的试验。拖缆凹槽结构呈W型,最厚处为130 mm,最薄为40 mm,形状沿艏柱线型而变化,承受牵引绳的压力。同时,拖缆槽长期浸泡在水里,焊接质量非常关键,需要对其焊接进行专门攻关。艏部牵引作业的试验是在水下,下水后很难验证,为此考虑将试验提前到坞内,不同作业角度经过拖曳验证后再下水,可降低验证难度,减少风险。

2.6 对外作业接线箱

挖沟船对外支持饱和潜水、ROV作业、挖沟机作业及其他水下作业,其中最关键的支持是提供外供电源。外供电源需连接至对外作业的取电箱,而对外作业取电箱布置的位置既需方便作业设备的连接,又需保证水密,尤其不能影响作业。为了合理布置对外作业取电箱的数量和位置,结合作业需求和实船结构,与船舶所有人充分沟通,最终确定在左舷烟囱后壁和船中甲板下布置挖沟机取电接线箱,单处容量满足挖沟机作业需求,在岸电间、折臂吊筒体、烟囱后壁均设有用于辅助设备取电用的取电箱。满足本船不同的作业模式需求。

2.7 对外作业智能操作站

依托船舶配置2套满足2 级动力定位系统(DP 2)要求的综合智能椅,其根据功能分为主、副操作椅。主操作椅负责DP操作,由1把操纵椅、1个控制器箱和3个27英寸外围显示器组成,并在椅子扶手上配置2个16∶9触摸屏,可以对DP自动控制系统、独立Joystick系统、DP位置参考系统、推进器手柄遥控系统、VHF/UHF无线电通信、DP模式和手柄控制位置转换、集成监测报警控制系统等进行控制。副椅为作业操作椅子,由1把操纵椅、3个27英寸外围显示器组成,并在椅子扶手上配置2个16∶9触摸屏,可对作业设备前后作业绞车设备等进行全面监控、操作和控制。在副椅的手柄上设置了门吊和3台绞车的Joystick控制系统,可对绞车和门吊进行控制。

2.8 800 kN推力的动力系统

除了自行式挖沟机外,其他挖沟作业都需母船拖带挖沟机沿海管前行挖沟作业。由于挖沟机重且在水下作业阻力大,需求的拖力大,其常规作业需求的最大拖力近800 kN。为此,在船舶设计时即要求所选推进器、电机、发电机组等配置能在现有船型下发出800 kN的推力,确保挖沟作业功能。

3 总 结

通过以上分析,掌握了挖沟船的主要作业需求及设计和建造难点(主要有绞车、门架、吊机的布置安装,推进动力需求,作业供电布置及操作需求等),不断创新设计并优化建造流程(艏部拖曳系统、门架的安装方法等),自主设计建造交付了国内首艘具有自主知识产权的专业挖沟船。将设计建造中的主要关键技术总结如下:

(1) 挖沟机的吊放系统。核心在于布置安装门架和吊放绞车,设计中控制门架和吊放绞车钢丝绳行走角度应在要求范围内,难点是做好门架安装方法的策划和安全控制,同时还需注意钢丝绳绕绳需一定预紧力,才能确保挖沟机的吊放系统可靠好用,为挖沟机的收放提供保障。

(2) 膨胀弯安装和潜水等水下支持系统。核心在于100 t吊机的设计和安装,设计中控制门架与吊机的间距,应分别设置防止碰撞限位,起吊能力需满足水下起吊100 t能力,安装中注意底座平面度的控制,做好波浪补偿的调试工作,才能为膨胀弯安装和潜水支持系统提供可靠保障。

(3) 艏部和艉部拖曳系统。核心在艏绞车、4滚轮导缆器、拖缆凹槽结构、艉绞车、液压挡销等设计布置和安装,难点在于艏部拖曳系统的4滚轮导缆器、拖缆凹槽结构的设计和安装,同时还需注意钢丝绳绕绳需要一定预紧力,才能保障艏部和艉部拖力试验顺利,是保障艏部和艉部挖沟、埋缆作业的关键。

(4) 作业支持系统。其核心是合适的甲板区域、充足的动力、配电箱布置、操作站的设置,设计中需合理布置作业甲板、核定好动力系统的配置、确定作业取电位置、配置操作站上操作状态的需求,只有做好这些才能使作业支持系统发挥设计功效。