基于CFD技术的船舶机舱大空间气流组织分布预测方法

杨卫国

(海军驻上海地区舰艇设计研究军事代表室, 上海 200011)

0 引 言

舱室通风系统通常采用机械送风、排风与自然通风相结合的方式。一个设计完善的通风系统不但能为机舱内主要设备燃烧提供所需新鲜空气,同时还能将机舱内的废热及时排出,改善舱内人员的工作环境。机舱内气流组织分布往往是判断一个舱室通风系统是否合理的主要依据,而获得舱内气流组织分布的方法主要有射流公式法、区域化模型法、模型试验法和计算流体动力学(Computational Fluid Dynamics, CFD)法。随着计算机技术的高速发展,较其他方法而言,CFD技术显然更加便捷且节约成本。近年来,CFD技术在舱室通风系统的研究上得到了广泛应用,但将其应用在船舶整机舱、大空间流场的研究还并不多见,究其原因,主要是舱内设备较多、计算空间复杂,进而增加计算难度和计算量,而且不易进行试验验证[1]。

以某船整机舱全流场为研究对象,提出一种应用CFD技术进行舱内大空间气流组织分布预测以判定机舱大空间通风系统完善程度的研究方法。

1 机舱物理模型建立

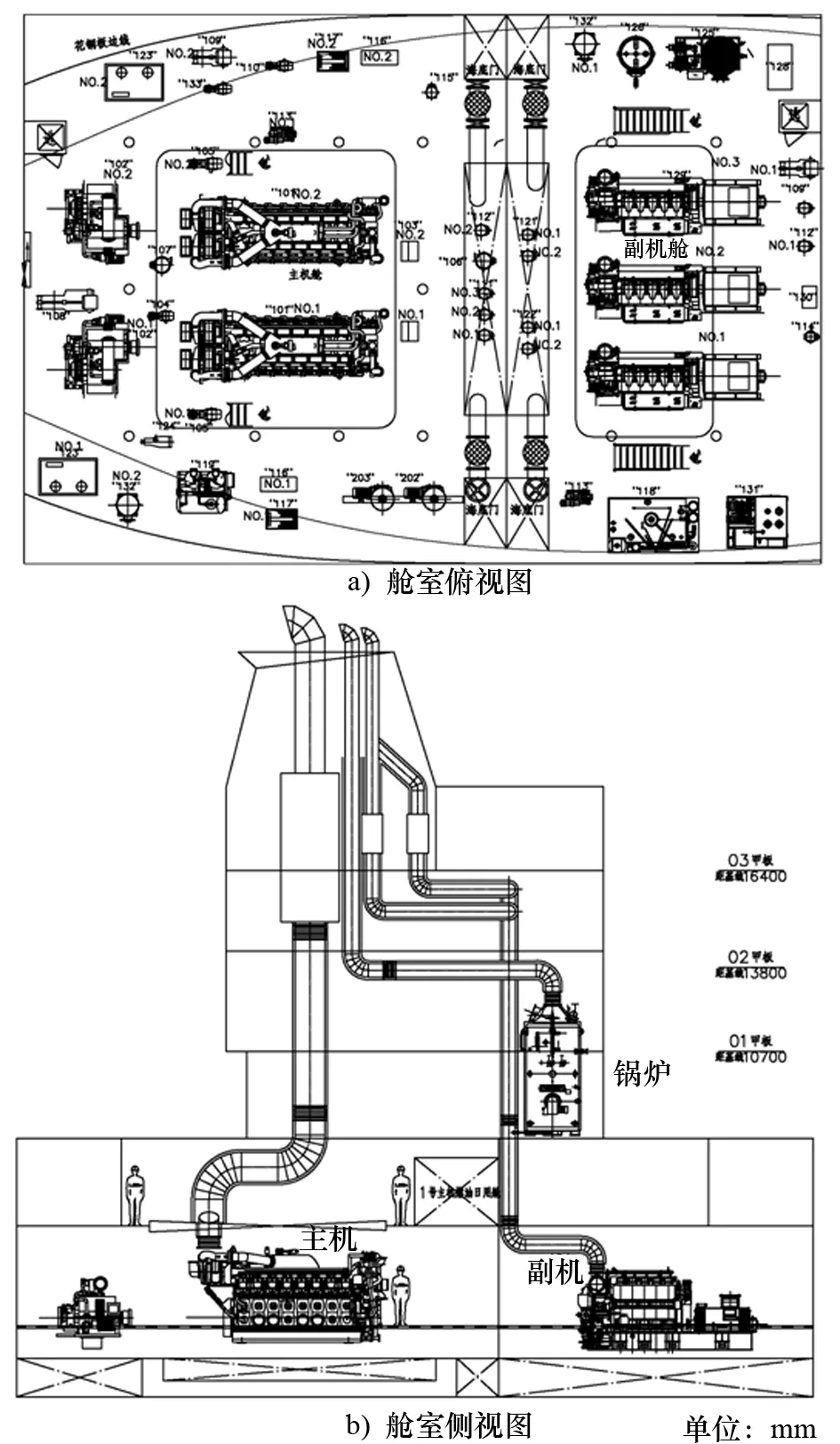

本船机舱长为24.7 m、宽为17 m、最高为24.7 m,分主、副机舱布置,设备分布如图1所示。主机舱主要布置2台主推进柴油机及排气系统等;副机舱主要布置3台柴油发电机组及排气系统;1台燃油锅炉及排气系统和1台焚烧炉及排气系统布置在01甲板机舱棚内(见图1);机舱内采用4台船用轴流风机及通风管路向舱内送风,通过机舱棚和烟囱百叶窗向舱外排风。对机舱内部流场建模时,忽略外形尺寸较小的设备,对舱内设备适当简化后建立的几何模型如图2所示。

图1 机舱设备分布图

图2 机舱设备几何模型

2 计算模型及边界条件

2.1 计算模型建立

近年来,CFD技术在模拟机舱气流组织分布领域得到高速发展,本文利用流体计算软件Fluent对舱内气流组织分布进行模拟。

利用Boussinesq涡旋黏性假设,忽略质量力的可压缩黏性气体的Navier-Stokes方程组[2-3]描述如下:

连续方程为

(1)

动量方程为

(2)

能量方程为

(3)

状态方程为

(4)

(5)

式中:τij为黏性应力张量;xi、xj、xk分别代表笛卡尔坐标系的3个坐标轴;ui、uj、uk为速度矢量在xi、xj、xk方向上的分量;e为单位质量的内能;ρ为流体密度;P为压力;R为理想气体常数;T为温度;δij为克罗内克算子;μ为动力黏性系数;λ为热传导系数;μt为涡旋黏性因数。

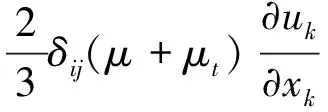

2.2 网格划分及算法

针对较为复杂的机舱内部流体区域,采用Gambit软件对其进行非结构化网格划分[4],网格数量为1 088 028个,计算区域网格如图3所示。在计算时,假设流体为不可压缩的稳态流体,以湍流模型模拟涡旋黏性因数,采用SIMPLE算法对流场进行数值求解。

图3 计算区域网格

2.3 边界条件设置

本船主、副机舱分别设置2台船用轴流风机,舱室排风主要通过机舱棚和烟囱百叶窗,是典型的置换通风与自然通风相结合的形式,计算边界条件参照实际工况设置,如表1所示。

表1 边界条件设置

3 设计方案及模拟结果分析

3.1 设计方案

根据《ISO 8861-1998造船-柴油机船舶机舱通风设计要求和计算基准》对本船舱室所需空气量进行计算,环境参数为室外空气温度35 ℃、相对湿度70% 、机舱温度45 ℃,得该舱室所需风量为43 m3/s。

3.2 模拟结果分析

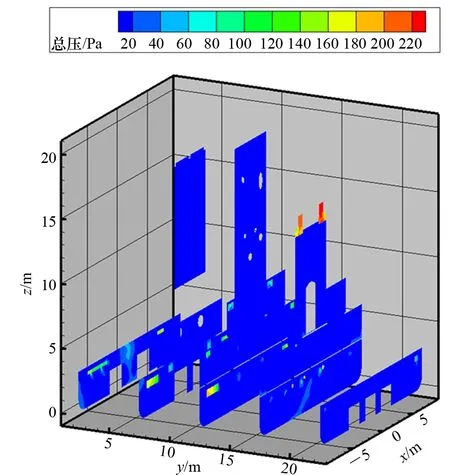

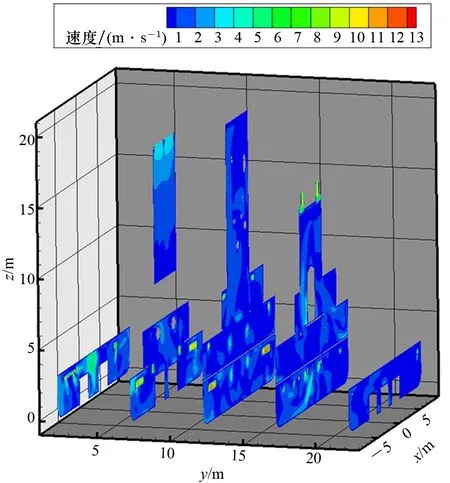

经过模拟计算,得到机舱内部流场计算区域的详细数据,图4和图5分别为机舱内部截面总压及速度分布。

图4 机舱内部截面总压场(间隔5 m)

图5 机舱内部截面速度场(间隔5 m)

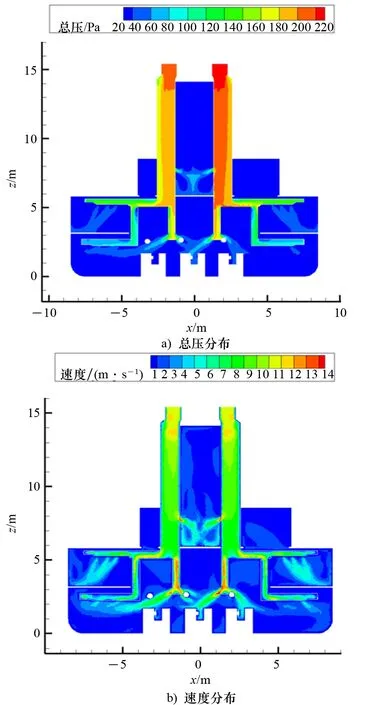

选取主、副机进口的区域典型截面x=5.2m和x=17.5m进行观察,如图6和图7所示。主机进气口周围的总压为13.4Pa,每台主机进气口上方的送风口风量为10.9m3/s,大于主机燃烧所需空气量10.5m3/s;副机进气口周围的总压为13.8Pa,副机进气口上方的送风口总送风量为11.6m3/s,大于副机燃烧所需空气总量2.77m3/s;机舱内最小总压为17.9Pa,说明整个机舱为正压状态。由上述计算结果不难看出,机舱内主、副机进气口周边流场环境均能够满足其正常工作要求。

图6 主机进口(x=5.2 m)内部截面

图7 副机进口(x=17.5 m)内部截面

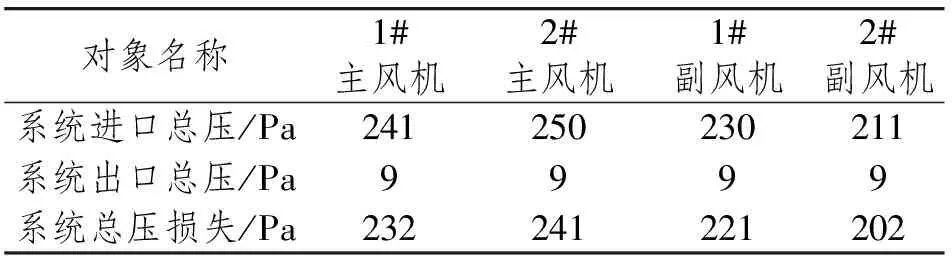

设计方案选用的风机其阻力损失指标分别为主机490Pa和副机590Pa,机舱各通风系统总压损失如表2所示,各风机总压损失均小于其阻力损失指标,因此主、副机舱均能保证达到额定流量。

表2 机舱各通风系统总压损失

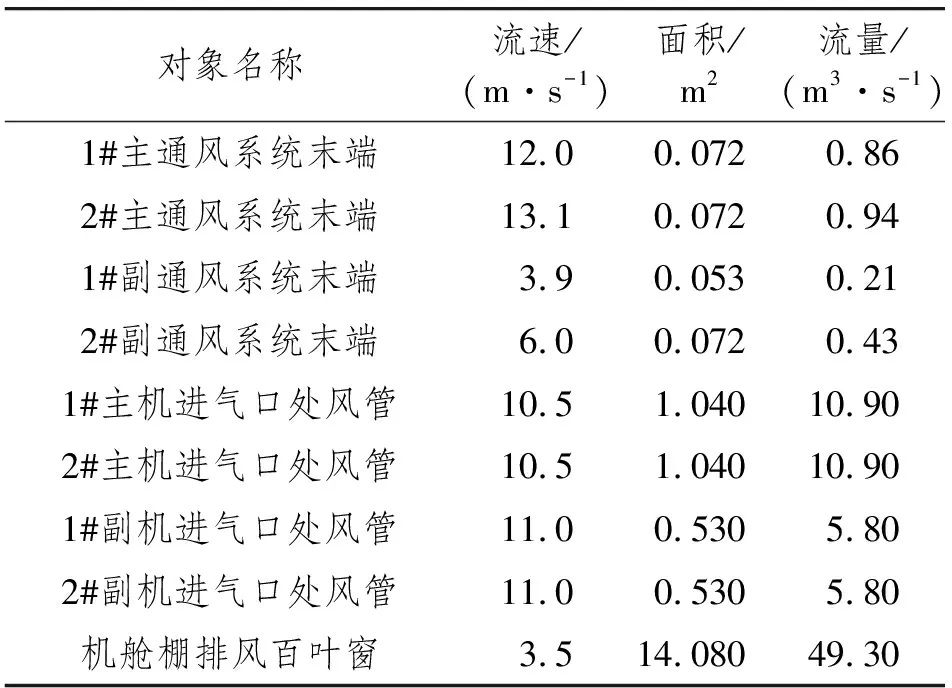

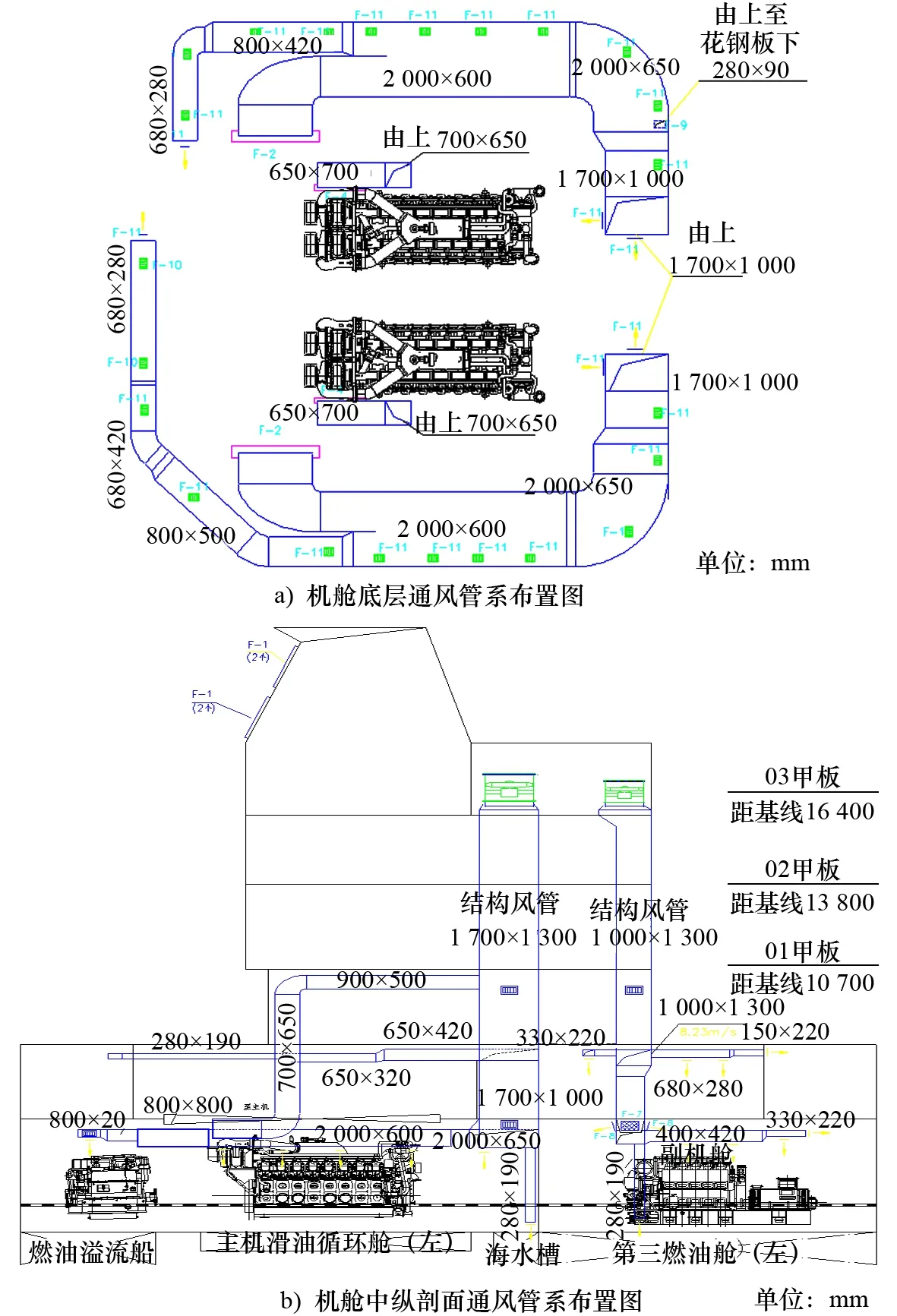

图8为机舱底层通风管系布置图,表3给出机舱通风系统各主要通风管口的流速、流量统计数据。从表3可以看出:机舱烟囱排风口的流速为3.5 m/s,机舱总排风量为49.3 m3/s,大于机舱排风所需排风量43 m3/s,故能将机舱内的热量有效排出。

表3 各主要通风管口的流速、流量

图8 机舱通风管系布置图

4 结 语

以某船整机舱全流场为研究对象,将CFD技术应用于船舶机舱大空间通风系统完善程度的判定与评价,获得机舱内气流组织的分布状态,通过模拟结果分析,所得结论如下:

(1) 主、副机进气口上方的送风口风量均大于其燃烧所需的空气量,本方案通风系统可满足主、副机工作要求,主、副机可正常工作;

(2) 主、副机舱室内通风系统阻力损失均小于所选用风机的阻力损失指标,风机可达到额定流量且正常运转;

(3) 机舱烟囱排风口总排风量为49.3 m3/s,大于机舱散热排风所需排风量43 m3/s,因此能将机舱内的热量有效排出。

(4) 本文所提出的船舶机舱通风系统完善程度的判定方法可作为船舶整机舱大空间气流组织分布的预测手段,对通风系统的设计具有一定指导意义。