微波泡沫干燥树莓果浆活性成分降解过程模拟

孙 宇,朱 勇,秦庆雨,郑先哲*,王文君

(1.东北农业大学工程学院,哈尔滨 150030;2.哈尔滨学院食品工程学院,哈尔滨 150086)

树莓富含花青素、维生素、类黄酮及鞣花酸等活性成分[1],但表皮较薄、易破损,贮存和运输过程易造成损失。因此,提高冷链运输技术和包装材料研发,探究浆果资源精深加工技术具有重要意义[2]。将浆果干制成果粉可延长其食用期,扩大浆果资源应用范围。微波干燥加热效率高、产品品质好,泡沫干燥适合干制含糖量高、黏度大物料[3]。结合微波和泡沫两种干燥方式优越性,本试验前期已开展浆果微波泡沫干燥技术研究,获得适合于小浆果微波泡沫干燥最适工艺条件[4-6]。研究发现在干燥过程中,随果浆温度逐渐升高、含水率下降等干燥环境改变,浆果中对光、热和氧气等外界环境有较强敏感性活性成分如花青素、维生素C等,发生氧化、聚合及缩合等反应,导致其原有分子结构发生变化,生成新聚合物或降解为新单体物质,引起浆果活性成分不同程度降解[7]。

微波干燥不同于其他干燥方式,微波通过激发物料内极性分子发生离子极化和偶极子转动实现物料加热,加热过程中热量和水分传递方向一致,干燥效率高[8]。微波干燥可实现对物料快速加热,但在提高物料脱水速度同时,如控制不当会破坏物料营养物质[9-10]。彭斌等综述食品中花青素在热加工过程中两种降解途径[11]。周宝利等研究茄子皮中花青素热降解时发现,当水浴温度低于60℃时花青素较稳定,高于80℃时花青素开始大量降解[12]。Cao研究发现,加热温度越高花青素降解越快,降解符合一级反应动力学方程,当温度升高到90℃时降解过程符合二级反应动力学特征,在蓝莓中添加抗坏血酸显著加快花青素降解[13]。郭松年等研究石榴汁花色苷热降解动力学发现,花色苷红色度值随加热时间和温度升高呈下降趋势,花色苷降解符合一级反应动力学,并得到其降解活化能、反应常数和石榴汁花色苷降解预测模型[14]。郑先哲等研究蓝莓中营养成分在微波场中不同部位降解规律并建立模型,研究发现花青素和维生素C降解均符合一级反应动力学规律,所建模型可描述和预测不同条件下营养成分降解规律及分布[15]。以上研究多通过试验数据统计分析,建立某一营养物质降解动力学方程,揭示干燥条件对活性成分影响规律,但如何控制干燥过程以减少活性成分降解量、制定合理解决措施等相关研究未见报道。

本文将从起泡果浆对微波能吸收角度,研究干燥过程中温度和含水率对树莓果浆花青素和维生素C降解影响规律。测定不同微波功率条件下,果浆温度和含水率动态变化;以温度和含水率变化为传递函数,计算不同干燥阶段果浆对微波能吸收,建立微波泡沫干燥过程中果浆内活性物质含量随温度和含水率降解模型;提出在保证干燥效率前提下,减少活性物质降解量工艺措施,为有效控制微波泡沫干燥产品品质提供参考。

1 材料与方法

1.1 材料

新鲜树莓由东北农业大学园艺园林学院提供,鲜果平均初始含水率为90%(w.b.),选取颜色尺寸一致、果实成熟度高树莓,清理除杂后冷藏,保湿条件下储存待用。

试剂:分子蒸馏单甘脂(GMS)购自广州市佳士力食品有限公司;羧甲基纤维素(CMC)购自东莞新宝精化有限公司;大豆分离蛋白(SPI)购自哈高科大豆食品有限责任公司;香草醛(化学纯)购自天津市天心精细化工开发中心;浓盐酸、偏磷酸、甲醇、乙醇均为分析纯,购自天津市天心精细化工开发中心。

1.2 仪器

微波工作站购自加拿大FISO公司;LAMBDA-35型紫外分光光度计购自美国Perkin Elmer公司;TD-50型冻干机购自上海浦东冷冻干燥设备有限公司;LGR20-W型台式高速冷冻离心机购自北京京立离心机有限公司;DK-98型数显恒温水浴锅购自天津市泰斯特仪器公司;AB204-S型电子分析天平购自梅特勒-托利多仪器有限公司;JYL-Y5型高速破壁料理机购自九阳股份有限公司;DHG-9053A型真空干燥箱购自上海一恒科学仪器有限公司。

1.3 方法

1.3.1 起泡果浆制备

树莓果浆制备:选择颜色和成熟度一致树莓鲜果,去除残叶、果梗等杂质,清洗干净并沥干,拭去表面水分后在(4±0.5)℃冰箱内保存24 h,保证其表面水分均匀。将准备好树莓倒入高速破壁机中,充分搅拌5 min,制得细腻均匀树莓果浆待用。

起泡剂制备:按照课题组前期试验研究结果,选取最佳起泡剂配比,称取质量比为6%分子蒸馏单苷脂(GMS)和3%大豆分离蛋白(SPI),并加入0.5%羧甲基纤维素(CMC)作为稳定剂,溶解于100 mL蒸馏水中制备起泡剂。将起泡剂置于70℃恒温水浴锅中,水浴30 min[15]。

起泡树莓果浆制备:将上述起泡剂与树莓果浆按质量比为1:1比例混合,电动搅拌器均匀搅拌6 min,制备起泡树莓果浆。泡沫密度达0.60 g·cm-3时,其膨胀性和稳定性较好。根据上述方法制备足量树莓起泡果浆待用。

将制备起泡果浆均匀平铺于直径12 cm玻璃圆盘中,将玻璃圆盘置于微波工作站转盘中心。控制微波功率及干燥时间,以达所需干燥条件。沿圆盘中心向圆盘边缘方向将玻璃圆盘半径四等分,中心点为1号取样点,边缘处为4号取样点。

1.3.2 花青素含量测定

采用低浓度香草醛-盐酸法测量果浆花青素含量[16]。绘制表征花青素浓度与吸光度值标准曲线:配制浓度为1.2 mg·mL-1原花青素标准溶液,分别取1~5 mL溶液用甲醇溶液定容至10 mL。用移液管在定容后溶液中取1 mL置于比色管中(同时取1 mL甲醇溶液为空白液),为便于测量,加入5 mL显色剂,摇匀并置于避光处。在30℃恒温水浴锅中水浴30 min,在500 nm处测量样品吸光度值,得到花青素浓度标准方程如式(1)所示。

A=1.612C-0.0485 (R2=0.9989) (1)

制备显色剂:配制浓度为1%香草醛溶液与浓度为8%盐酸溶液,以体积比1:1混合均匀,得到显色剂,在室温、避光条件下存放。

干燥过程果浆花青素含量测定:准确称取5.0000 g树莓样品,以1:30料液比,加入150 mL、60%乙醇溶液,震荡使样品充分溶于乙醇溶液中,抽滤,并用乙醇溶液稀释至固定体积,在波长500 nm处测定溶液吸光度值,计算树莓样品花青素含量。

1.3.3 维生素C含量测定

采用紫外分光光度法测定维生素C含量[17]。绘制维生素C浓度标准曲线:配制浓度为2%偏磷酸溶液,用吸量管分别移取0.00、1.00、2.00、4.00、6.00、8.00、10.00 mL浓度为0.1 mg·mL-1标准溶液于100 mL容量瓶中,使用2%偏磷酸定容,以蒸馏水为对照,在波长246 nm处测量溶液吸光度,得到标准曲线方程如(2)所示。

样品维生素C含量测定:取浓度2%偏磷酸溶液,准确称取5.0000 g树莓样品,按照1:30料液比,加入150 mL偏磷酸溶液溶解,震荡,使样品充分溶于溶液中,抽滤,偏磷酸溶液稀释至固定体积,在波长246 nm处测定溶液吸光度值,计算样品维生素C含量。

1.3.4 活性成分降解率

微波泡沫干燥过程中,随果浆温度不断升高、含水率逐渐下降等干燥环境改变,树莓果浆活性成分(尤其是热敏、光敏性物质)发生不同程度降解[18]。不同干燥条件下树莓果浆中花青素和维生素C降解率根据公式(3)计算:

式中,k—活性成分降解率(%);C0—活性成分初始含量(mg·100g-1);C—t时刻活性成分含量(mg·100g-1)。

1.3.5 建模方法

应用COMSOL Multiphysics(5.3,COMSOL,伯灵顿,美国)多物理场仿真软件对微波泡沫干燥过程中树莓果浆活性成分降解过程建模仿真。建模过程包括:选择合适空间维度(一维、二维或三维,本研究选择三维)及物理场(本研究选用物理场有电磁场、多孔介质传热、稀物质传递、化学反应),选择求解过程类型(稳态或瞬态,本研究选择瞬态);按照实际情况绘制相同尺寸几何模型;输入建立模型所需物理参数,设定边界条件;划分网格(果浆部分为超细化网格);选择求解器并计算求解;分析计算结果。

2 结果与分析

2.1 微波泡沫干燥特性

2.1.1 微波功率对果浆温度影响

图1为微波功率分别为600、700、800、900、1 000 W时果浆温度变化趋势。由于电磁场中物料内极性分子吸收微波能,转化为自身热能,温度升高,微波功率越大,物料内分子热运动越剧烈,各阶段温度越高。因此,各阶段果浆温度随微波功率增加均明显升高。

图1 不同微波功率下果浆温度变化Fig.1 Temperaturechange of pulp under different microwave powers

由图1可知,微波干燥过程中,物料温度变化大致可分为预热、恒温、快速升温3个阶段。预热阶段物料温度持续上升,恒温阶段物料温度保持不变,快速升温阶段物料温度骤然升高。荔枝[19]、土豆片[20]等物料表现类似微波干燥特性。由图1可知,当微波功率由600 W升至1 000 W时,果浆预热和恒温持续时间减少,快速升温阶段持续时间增加,且高功率时果浆最终温度比低功率时高约80℃。

果浆温度升高,热能增加。果浆吸收微波能并将其转化为热能的能力依赖外加电场及介电特性参数变化,介电特性参数变化与物料含水率和温度密切相关。考虑微波干燥过程中果浆热量积累、温度升高和水分蒸发过程,建立微波泡沫干燥树莓果浆过程能量守恒方程,可表示为[21]:

式中, Cp—起泡果浆比热容(J·kg-1·K-1);αT—热扩散系数(m2·s-1);k—热传导系数(W·m-2·K-1);γ—水分汽化潜热(kJ·kg-1); ΔQv—果浆吸收微波能产生体积热(W·m-3)。

根据微波泡沫干燥特性,建立不同干燥阶段果浆温度变化模型。干燥初期:果浆温度升高,含水率保持不变。由于微波加热属于体加热方式,因此假设果浆内部不存在温度梯度。简化式(4),得到干燥初期果浆温度变化方程,如式(5)所示:

微波能在物料内部产生体积热与微波功率、物料介电损耗因子及穿透深度等因素有关[22],可表示为:

式中, f—微波频率2 450 MHz;Pin—微波额定功率(kW); Aw—波导横截面积0.6235 m2;c—光速3×108m·s-1;α—衰减系数;λ0—自由空间波长0.1224 m。

将式(6)代入(5)中整理可得,微波泡沫干燥过程中预热干燥阶段果浆温度随时间变化可表示为:

由于微波在果浆内部传递伴随能量衰减,因此干燥过程中果浆温度变化不仅受干燥时间及输入功率影响,还与微波在果浆中传输距离有关,对式(9)作积分,得到温度变化关于微波传输距离理论模型,如式(10)所示:

由式(10)可知,预热干燥阶段果浆温度变化与微波功率、果浆密度和比热容密切相关。

恒温干燥阶段,果浆由边缘处开始大量起泡,并呈环状向中心推进。此干燥阶段果浆大量起泡,在泡沫不断膨胀和破裂过程中,果浆内水分直接以水蒸气形式大量汽化,去除果浆中约80%水分,此时果浆吸收微波能与果浆水分蒸发所需汽化潜热达到动态平衡,因此果浆温度在此阶段保持在70~80℃[22]。恒温干燥阶段果浆温度变化可用下式表示:

快速升温阶段,果浆由液态变为多孔状固态,果浆组织结构和物性参数发生较大改变,此时果浆中大部分水分被去除,水分蒸发所需热量减少,吸收微波能以温度升高形式体现,果浆温度变化可由式(10)计算。快速升温阶段果浆温度急剧升高,某些条件甚至超过140℃,过高温度会加速果浆中活性物质降解。合理降低此阶段持续时间,是保证微波泡沫干燥产品品质关键之一。

2.1.2 微波功率对果浆含水率影响

不同微波功率下起泡果浆含水率变化趋势见图2。

微波功率越大,果浆温度升高越快,果浆含水率下降越快,到达干燥终点所需时间越短。与图1变化趋势类似,含水率变化亦可分为3个阶段:预热阶段,果浆含水率保持不变;恒温干燥阶段,果浆含水率大幅下降;快速升温阶段,果浆含水率仅少量降低,直至安全水分范围。

图2 不同微波功率下果浆含水率变化Fig.2 Moisture change of pulp under different microwave powers

预热干燥阶段,果浆含水率无显著下降,假设此阶段含水率无变化:

恒温阶段,也是加速干燥阶段,果浆由边缘处开始大量起泡,水分在泡沫表面直接蒸发,果浆含水率迅速下降,此时果浆吸收微波能与水分蒸发所需汽化潜热达动态平衡,因此果浆温度变化较小。忽略果浆温度变化,假设果浆吸收微波能全部用于水分蒸发,建立能量守恒方程可得:

结合式(6)与(14),可得恒温阶段果浆含水率随时间变化方程,由式(15)可知,果浆含水率变化速度与微波功率之间关系,增加微波功率果浆干燥速度增加。

对式(15)作积分,得到微波干燥时起泡果浆含水率变化方程:

式中,M0—果浆初始含水率(%)。

起泡果浆含水率较高,属于有耗介质[23],微波在果浆中传递会发生能量衰减,因此果浆边缘与中心存在水分梯度。以微波传播距离为变量,对式(16)作积分,得到干燥过程中果浆含水率沿微波传递方向随干燥时间变化方程,如式(17)所示:

快速升温阶段,果浆含水率下降缓慢,由于果浆中大部分水分已被去除,少量果浆吸收微波能用于水分蒸发消耗,其余热量累积均用于果浆温度升高。

2.2 微波泡沫干燥过程中果浆活性成分降解

2.2.1 不同微波功率条件下果浆花青素含量变化

不同微波功率下起泡果浆中花青素含量分布见图3。同一干燥时刻,相同取样点花青素含量随微波功率增大而降低,微波功率越大,花青素降解量越大,且边缘处花青素含量低于中心处,但干燥接近终点时由于快速升温阶段果浆中心区域温度急剧升高,中心处花青素在干燥后期大量降解。

图3 干燥过程中不同微波功率下果浆花青素含量Fig.3 Anthocyanin content in pulp during drying processunder different microwavepowers

由图3可知,当微波功率为较低水平时(600~700 W),干燥时间0~240 s时,果浆花青素降解量较低;当干燥时间超过240 s时,花青素开始大量降解,与此时果浆温度较高有关,高温加速花青素降解;树莓果浆中花青素初始含量为37.69 mg·100g-1,干燥终点时花青素降解率约为35%。当微波功率较高时(800~1 000 W),果浆花青素在180 s时开始大量降解,当干燥时间为300 s时,花青素降解率达40%。由此可知,花青素降解量受微波功率影响较大,随微波功率增加,果浆所处环境电场强度增加,果浆吸收微波能并转化为热能能力增强,引起升温速率提高,由于花青素为热敏性物质,温度升高加速花青素降解。尤其是干燥后期快速升温阶段,仅中心区域果浆含水率较高,吸收大量微波能引起中心区域温度急速升高,由图1可知干燥终点时果浆中心区域温度高达140℃,导致果浆活性物质大量降解。为提高产品品质,应合理缩短快速升温阶段持续时间。

2.2.2 不同微波功率条件下果浆维生素C含量变化

不同微波功率条件下起泡果浆中VC含量分布见图4。

图4 干燥过程中不同微波功率下果浆维生素C含量Fig.4 Vitamin C content in pulp during drying process under different microwave powers

分析试验数据可知,果浆中VC降解量随微波功率增加而增加。同一干燥时间,微波功率越大,相同取样点处VC含量降解量越大,因为微波功率增加,果浆上电场强度增加,果浆吸收微波能并转化热量多,果浆温度高,VC降解量大。

由图4可知,在低功率水平600~700 W,0~240 s干燥时间内,果浆VC降解量较小,中心处降解量小于果浆边缘处;当干燥时间在240~300 s时,果浆VC大量降解,由图1可知,该时间段果浆快速升温,大部分水分被去除,VC属于热敏性成分,受热易降解,因此高温、低含水率条件加速VC降解。树莓果浆VC初始含量为8.94 mg·100g-1,根据公式(3)计算可得,干燥300 s时果浆VC降解率为40%。当微波功率在高功率水平800~1 000 W,干燥时间180 s时,果浆中VC大量降解,降解量随微波功率增加而增加,干燥过程结束VC降解率达55%。

由图3、4可知,果浆花青素和VC降解量变化趋势,与果浆温度和含水率变化趋势密切相关。预热干燥和恒温干燥阶段,果浆中活性物质降解量较小,干燥接近终点时快速升温阶段活性物质大量降解,该阶段果浆温度高、含水率较低,干燥环境改变是其分子结构改变、发生降解主因。

2.3 理论模型

由果浆花青素和VC降解过程分析可知,温度升高是导致营养物质降解最直接因素,同时干燥过程中含水率降低也通过改变物料状态影响营养物质稳定性。为深入分析温度和含水率变化对活性成分降解量共同影响,从果浆吸收微波能角度,分析造成活性成分降解原因。依据能量守恒与质量守恒方程,在果浆温度和含水率动态变化模型基础上,建立微波泡沫干燥过程活性物质降解模型。

将含水率与温度比值作为影响活性成分降解量影响因素,活性物质保留程度作为目标因素,建立二者关系微分方程,用于表征含水率和温度对活性物质影响关系:

式中,K—活性成分降解系数。

对上式作积分运算,得到式(19):

式中,b—系数。

对式(19)进一步整理可得式(20),由此可计算不同干燥状态下果浆活性成分含量:

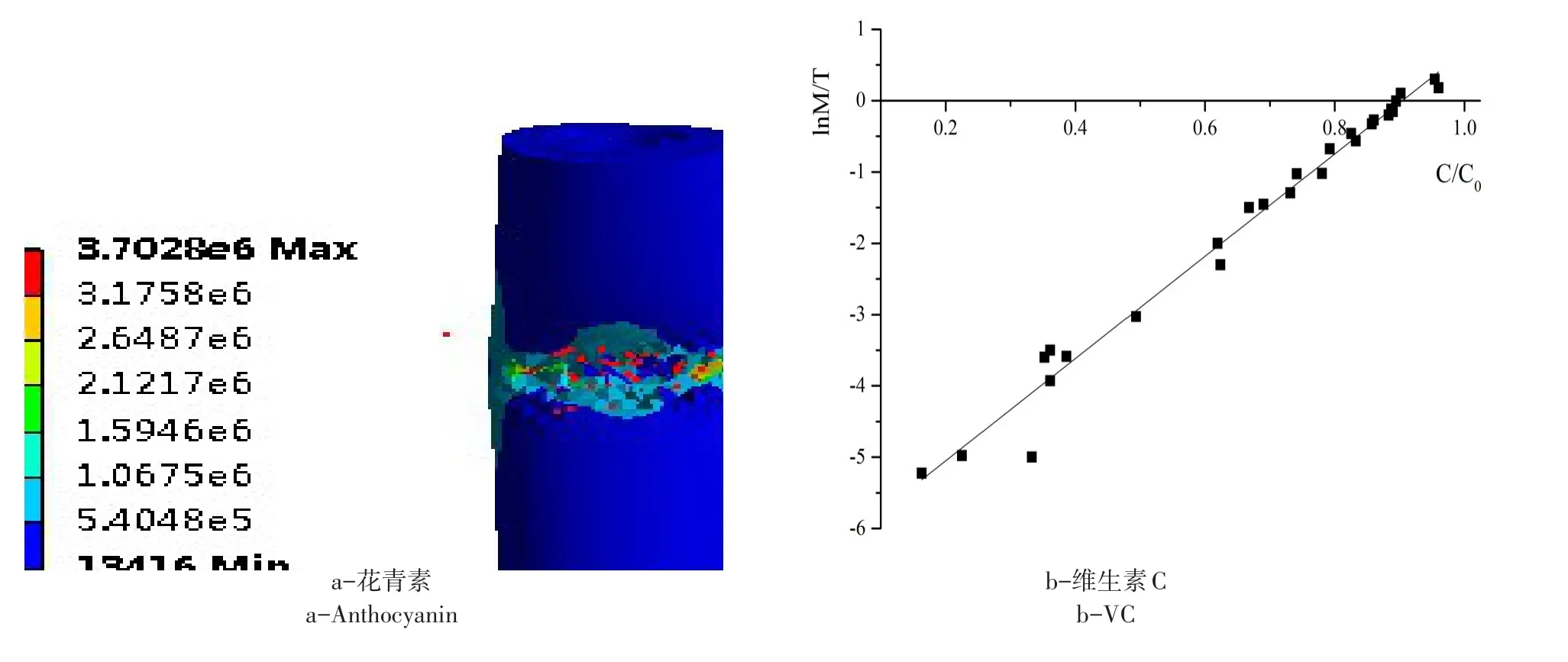

整理2.1所得温度和含水率数据与2.2所得花青素和维生素降解量数据,作回归分析,得到C/C0与ln M/T关系如图5所示。

图5 表征果浆活性成分降解线性曲线Fig.5 Characterized linear curve of the active componentsdegradation in pulp

图5中直线斜率为活性物质降解系数K值。为分析温度和含水率对活性成分降解影响,将式(20)代入式(3)可得:

式中,a—系数。

考虑能量守恒方程及干燥过程中温度与含水率变化特性,依据温度与含水率变化模型,分别建立各干燥阶段果浆活性成分降解模型,用于预测实际生产时活性成分含量。

在干燥初期预热干燥阶段,仅考虑果浆温度变化,依据2.1建立温度变化模型,建立活性成分降解模型,将式(10)代入式(22),得预热干燥阶段活性物质降解率,如式(23)所示:

干燥中期,恒温干燥阶段,果浆含水率开始快速下降,该阶段果浆温度保持恒定、变化较小,结合2.1建立含水率变化模型,将式(17)代入式(22),可得恒温干燥阶段果浆活性物质降解率如式(24)所示:

式中,T(r0,t0)—恒温干燥阶段果浆温度(℃)。

干燥后期,快速升温阶段,果浆含水率低,温度高,果浆活性成分大量降解。由于此阶段果浆含水率变化较小,仅考虑温度变化引起活性成分降解。用于描述干燥后期果浆活性成分降解模型如式(25)所示:

式中,M(r0,t0)—干燥后期果浆含水率(%)。

建立干燥过程中各阶段果浆活性成分降解模型,可有效预测不同时刻、位置果浆活性成分降解率,得到活性成分含量保留量。将各干燥阶段活性成分降解率理论公式作为动态参数,代入计算机仿真软件,计算并模拟微波泡沫干燥过程活性物质降解过程。

2.4 模拟结果及验证

运用COMSOL Multiphysics 5.3仿真软件模拟微波泡沫干燥过程中花青素与维生素C含量分布。微波功率800 W条件下不同干燥阶段果浆花青素和维生素C含量变化模拟结果见图6。

图6 不同干燥阶段果浆花青素和维生素C含量分布模拟情况Fig.6 Simulation of anthocyanin and vitamin C content distribution in drying process

初始时树莓果浆花青素含量37.69 mg·100g-1,维生素C含量8.94 mg·100g-1,初始时果浆营养物质分布均匀。由图6可知,微波功率为中间水平800 W时,干燥时间120 s时为预热干燥阶段终点,此时果浆温度逐渐升至70℃,果浆内活性成分出现降解,边缘处活性物质降解率高于中心处,差异较小,边缘处花青素降解率19.80%,边缘处维生素C降解率16.11%。当干燥时间为300 s时,果浆干燥到达终点,果浆温度约为135℃,果浆中心活性物质降解率远高于边缘,中心处花青素降解率38.97%,维生素C降解率53.02%。

为评价模拟结果准确性,将模拟值与实测值作定量分析,按式(26)计算相对误差。

式中,δ-相对误差(%);X-测量值;a-模拟值。

模拟结果值与实测值间对比见图7。经计算,花青素与VC降解率平均误差分别为4.62%和3.78%,模拟结果与实测值误差均小于5%,说明建立模型可用于预测微波干燥过程中果浆花青素和维生素C降解。实际生产过程中,为保证产品品质,应控制活性成分降解率低于20%,将此约束条件代入仿真软件,计算得到干燥过程温度应低于75℃。

图7 果浆活性成分含量试验值与模拟值比较Fig.7 Comparison of simulation value and experimental valueof active components content in pulp

3 结 论

本文从微波能吸收角度研究微波泡沫干燥过程中果浆温度和含水率变化对果浆活性成分降解影响规律,建立干燥过程中物料内传热传质过程对活性物质降解模型。

a.微波干燥过程中果浆温度与含水率变化可分为3个阶段:预热阶段温度逐渐升高,含水率变化较小;恒温干燥阶段温度恒定不变,含水率下降较快;快速升温阶段温度大幅升高,含水率降至安全水分。

b.果浆花青素与VC降解率受温度和含水率共同作用,可分为3个阶段:干燥前期,活性成分降解速率较小;干燥中期,活性成分降解速率略有增加;干燥后期,果浆活性成分大量降解。

c.构建活性成分降解模型可较好反映微波干燥过程中果浆内活性成分含量分布,为保证产品品质,应控制操作条件使干燥温度不高于75℃。