基于嗅觉可视化技术和气相色谱-质谱联用鉴别霉变小麦

严 松,林 颢

(江苏大学食品与生物工程学院,江苏 镇江 212013)

粮食在储运过程中,极易感染霉菌,导致发霉变质[1]。据联合国粮农组织估计,全世界每年大概有5%~7%的谷物、饲料等农作物受霉菌污染导致不能食用,不仅造成粮食的浪费和经济的损失,还会产生危害人畜健康的真菌毒素等[2]。因此,监控和预防粮食发生霉变已经成为粮食工作中的重中之重。目前,在日常生活中对粮食霉变的判别主要是依靠人的嗅觉、视觉感官等手段完成[3],而在实验室中大多采用理化方法判别粮食是否霉变[4],主要方法有菌落计数法[5]、薄层色谱分析法[6]、高效液相色谱法[7-9]等。这些分析方法操作十分繁琐、成本高、分析难度较大、耗时较长,往往在检测出霉菌后,粮食已经遭受了不可逆的危害,从而对霉变的检测失去意义。

小麦霉变检测技术要求和发展趋势是快速、准确、无损和早期检测,从全新角度寻找一种普便适用、精准和无损检测方法,实现早期危害的真菌多参量测量,科学指导防霉减损,已经成为一项迫切且重要的工作,这对于国家储备粮的安全也具有非常重要的意义。小麦在霉变过程中,有机物受到微生物的作用后,会产生大量的特征性挥发性物质[10]。目前,最常用的检测方法就是传感器法,对于霉变小麦的无损检测方法主要有电子鼻技术和图像处理技术,电子鼻技术采用的金属氧化物传感器对挥发性气体的选择性较差,灵敏度较低,而图像处理技术只能检测出已经表面长霉的小麦,这两种技术都只能用于检测霉变较为严重的小麦。近年来,基于气敏传感器阵列的嗅觉可视化技术迅速发展,它采用的色敏材料具有广谱性、专一性强、灵敏度高且不受湿度影响的特点[11-12],能够实现对小麦霉变的快速、准确检测。国内外学者还陆续利用嗅觉可视化技术完成了对鱼肉[13]、鸡肉[14]、香肠[15]等新鲜度的检测。此外,该技术还可以用于食醋[16]、水果[17]、咖啡[18]和茶叶[19-20]等食品的挥发性气体,展现了嗅觉可视化技术在食品检测方面巨大的潜力。

本研究首先利用气相色谱-质谱(g a s chromatography-mass spectrometry,GC-MS)联用技术对不同霉变程度小麦的挥发性成分进行分析,找出表征小麦霉变的标志物,并为小麦挥发性气体的可视化检测提供一定的参考。利用嗅觉可视化技术对霉变小麦进行判别,借助主成分分析(principal component analysis,PCA)和模式识别法分别建立小麦霉变程度的检测模型,以期实现对霉变小麦快速、无损检测。

1 材料与方法

1.1 材料与试剂

矮抗58小麦种子购于宿迁中江种业有限公司,将新鲜的小麦种子放入生化培养箱中,设定温度为30 ℃,相对湿度为90%,2~3 d后小麦就会逐渐发霉,通过改变小麦在生化培养箱中的储藏时间制备不同霉变程度的小麦样品。

8-(4-硝基苯基)-4,4-二氟硼二吡咯甲烷、8-(4-溴苯基)-4,4-二氟硼二吡咯甲烷、8-苯基-4,4-二氟硼二吡咯甲烷由本实验室自主合成;二氯甲烷 国药集团化学试剂有限公司;4-甲基-2-戊醇 北京百灵威科技有限公司。

1.2 仪器与设备

固相微萃取进样器、75 μm CAR/PDMS固相微萃取头 美国Supelco公司;带硅橡胶垫的15 mL样品瓶上海安谱实验科技股份有限公司;PVDF膜 美国密理博公司;BS224S型电子天平 北京赛多利斯仪器系统有限公司;PC-420型磁力恒温搅拌器 美国Coming公司;HP6890-5973 GC-MS联用仪 美国Agilent公司;嗅觉可视化检测系统由本实验室自主搭建。

1.3 方法

1.3.1 GC-MS对小麦霉变标志物的筛选分析

采用顶空固相微萃取与GC-MS分别对新鲜小麦及在生化培养箱中储藏3、7、11 d的霉变小麦进行检测,每个批次10 个样品,共40 个样品。实验开始前,将萃取头插入GC进样口于300 ℃老化1 h,直至无杂峰。然后称取(8.0±0.1)g的小麦样品置于15 mL的萃取瓶中,并加入10 μL 0.012 12 g/mL的4-甲基-2-戊醇作为内标以定量。将该萃取瓶置于75 ℃进行水浴加热。将萃取头刺穿瓶盖的橡胶垫置样品顶空,推出纤维头并顶空吸附小麦自然挥发气体40 min。吸附完成后,将纤维头撤回,并将萃取头从萃取瓶子中拔出。再将萃取头插入GC仪器的进样口,推出纤维头,250 ℃解吸5 min,完成样品的进样。

G C条件:D B 5 2 M 5弹性石英毛细管柱(30 m×0.25 mm,0.25 μm);柱温:始温65 ℃保持4 min,以5 ℃/min升温至180 ℃后保持5 min,最后以20 ℃/min升温至220 ℃后保持5 min;载气(高纯He)流量1 mL/min,不进行分流;进样口温度250 ℃。

MS条件:接口温度250 ℃;电离方式正离子,离子源温度230 ℃;电子能量70 eV;质量扫描范围50~550 u。

1.3.2 嗅觉可视化系统对霉变小麦的识别1.3.2.1 色敏传感器的制作

传感器的制作:分别精确称取10 mg的色敏材料,各自用二氯甲烷溶解,定容至5 mL容量瓶中。所有溶液均超声15 min促进溶解,获得质量浓度为2 mg/mL溶液。用100 mm×0.3 mm的毛细管吸取1 μL溶液并用阵列模板辅助点样于疏水的PVDF膜上。待色敏材料在基底材料上挥发至稳定,就获得可视化传感器阵列,将其用样本袋单个密封保存备用。

1.3.2.2 嗅觉可视化系统的构建

实验中采用自制的嗅觉可视化系统,如图1所示,该系统主要由硬件和软件两部分组成。硬件部分主要包括反应室、3CCD相机、漫反射LED积分球光源以及信号输出系统(计算机)。软件部分主要包括图像获取装置驱动程序和图像处理程序[21]。

将不同的色敏材料制成传感器构成色敏传感器阵列,这些色敏材料与待测物反应后,其颜色会产生显著的变化[22]。将3CCD相机获取反应前后的图像经过中值滤波、阈值二值化、形态学处理后,以传感器阵列上每个传感器单位的中心为圆心,分别取半径为15 个像素点的圆作为每个传感器的感兴趣区域(region of interest,ROI),分别提取反应前后每个传感器中ROI的R、G、B分量的灰度均值,然后对灰度均值进行相减,便可得到反应前后R、G、B分量的特征差值(ΔR、ΔG、ΔB),随后对ΔR、ΔG、ΔB的绝对值归一化后进行灰度图像叠加,即可生成其特征图。

图1 嗅觉可视化检测装置示意图Fig.1 Schematic diagram showing the artificial olfaction system

1.3.2.3 霉变小麦挥发性气体与传感器反应分析

利用GC-MS筛选出的小麦霉变标志物对色敏材料进行筛选,将筛选出的色敏材料制备成色敏传感器阵列,并将其用于对不同霉变程度小麦(新鲜小麦、储藏3、7、11 d的霉变小麦)的可视化检测。实验步骤:将传感器制备好后,立即用嗅觉可视化装置采集原始图像,然后分别取8.0 g不同霉变程度的小麦(新鲜小麦、储藏3、7、11 d的霉变小麦)倒入小烧杯并密封,随后置于55 ℃的烘箱内使得传感器与霉变小麦挥发特征气体反应20 min,随后取出传感器并用嗅觉可视化系统采集反应后的图像。最后利用图像处理提取反应前后的ΔR、ΔG、ΔB值,进行数据分析后建立对不同霉变程度小麦挥发性成分的判别模型。

1.4 数据的采集与处理

GC-MS数据的收集由HP-Chemstation System工作站系统对照NIST 98库完成,成分由谱库进行鉴定,采取面积归一化法计算各物质的相对含量。

嗅觉可视化系统中图像的获取装置是3CCD相机,其获取软件是在Windows系统下应用Microsoft Visual Studio+QT4.6开发完成。图像处理部分利用Matlab软件完成。最终将得到的特征图谱与ΔR、ΔG、ΔB值通过PCA、线性判别分析(linear discriminant analysis,LDA)和K-最近邻域(K-nearest neighbores,KNN)模式识别方法区分不同霉变程度的小麦。

2 结果与分析

2.1 GC-MS对霉变小麦霉变标志物的筛选分析结果

GC-MS共检测出53 种挥发性成分,其中烃类13 种、醇类12 种、醛类9 种、酮类4 种、杂环类3 种以及其他化合物12 种。其中,新鲜小麦的挥发性成分主要是异戊醛、己醛、壬醛3种醛类物质;随着小麦霉变程度的加剧,在轻微霉变小麦的挥发性气体中开始检测出1-辛烯-3-醇、2-丁基-1-辛醇、甲酸异戊酯等有机物,主要增加的化合物为醇类化合物。随着霉变程度的进一步加剧,在中度霉变的小麦中检测出正十六烷、正十八烷和2,2,4,4-四甲基-3-戊酮,主要增加的化合物为烃类物质以及酮类物质。此时小麦内部的脂肪、蛋白质进一步氧化、水解。在对重度霉变小麦的挥发性气体的检测中,检测出反-乙-十一烯醇、反式-乙-辛烯-1-醇、苯甲醛、苯乙醛和3-辛酮,醇类物质与醛类物质含量大量增加。另外,在所有霉变小麦挥发性气体的检测中都检测出了1-辛烯-3-醇、双戊烯、长叶烯和右旋萜二烯。

2.1.1 小麦霉变挥发性气体成分的PCA结果

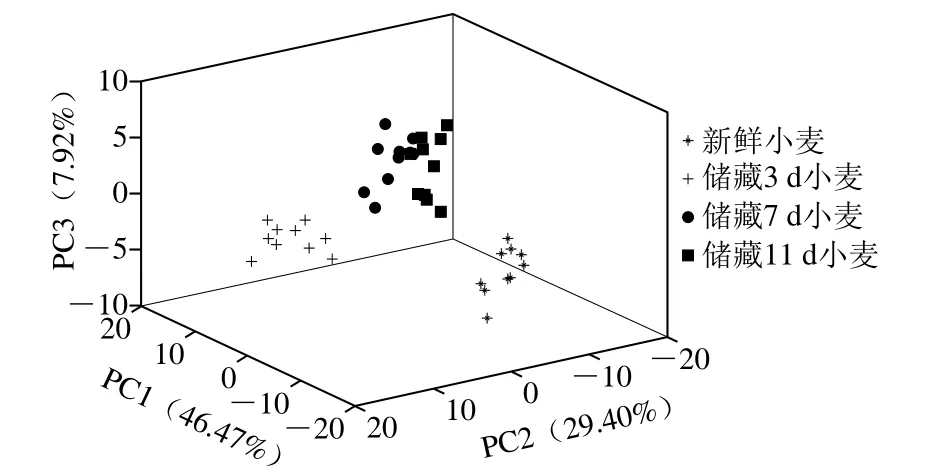

PCA是一种通过正交线性变化实现数据降维的多元线性分析方法[23],利用PCA可以从大量的原始数据中提取有效信息,将多指标转化为较少的综合指标,通过前3 个主成分的三维图将不同类别的聚类趋势展示出来,不仅简化了数据量,也保留了有效信息[24-26]。由图2可知,前3 个主成分的方差贡献率分别为46.47%、29.40%、7.92%,累计方差贡献率达到83.79%,可见霉变小麦挥发性气体成分的整体信息可用前3 个主成分表示。从图2可以看出,储藏7 d与储藏11 d的小麦都在三维图中有部分重叠并且在三维图中相隔较近,其原因可能是小麦霉变后期挥发性气体成分差别不大,小麦霉变情况相似。除此之外,其他批次的霉变小麦可以很好地区分。整体而言,通过对小麦挥发性气体的PCA可良好地区分不同霉变程度小麦,进一步证实通过对挥发性气体的研究表征霉变小麦的可行性。

图2 不同霉变程度小麦PCA图Fig.2 PCA plot for wheat with different mildew degrees

2.1.2 载荷因子分析

载荷因子反映该变量在主成分中的贡献度,其绝对值越大说明贡献度越高。为筛选出能够表征霉变小麦的标志物,本研究利用载荷因子分析对PCA中的前3 个主成分分量进行分析,如图3所示,26号化合物的载荷因子最高,其对应的化合物是1-辛烯-3-醇,说明1-辛烯-3-醇是小麦霉变过程中影响最大的挥发性气体成分;其次是5号和15号,分别是异戊醛和壬醛。

图3 不同霉变程度小麦挥发性气体主成分模型的载荷因子Fig.3 Loading factors of volatile organic compounds in moldy wheat based on PCA model

分别对不同霉变小麦挥发性气体中的1-辛烯-3-醇、异戊醛和壬醛含量的变化进行方差分析,如表1所示。随着霉变程度的加剧,1-辛烯-3-醇含量显著增加;而异戊醛含量的变化没有规律,差异也不显著;壬醛也只在新鲜小麦和储藏7 d的霉变小麦中检出。因此,本研究确定以1-辛烯-3-醇作为表征不同霉变程度小麦的标志物。

表1 方差贡献率最大的3 种挥发性成分含量的变化规律Table1 Changes in the contents of 3 volatile organic components with the largest contribution to the total variance

2.2 嗅觉可视化系统对霉变小麦的识别结果

2.2.1 嗅觉可视化对霉变小麦的反应特征

实验通过嗅觉可视化系统从12 种氟硼吡咯类化合物和18 种金属卟啉中筛选出3 种对1-辛烯-3-醇敏感的色敏材料,分别为8-(4-硝基苯基)-4,4-二氟硼二吡咯甲烷、8-(4-溴苯基)-4,4-二氟硼二吡咯甲烷、8-苯基-4,4-二氟硼二吡咯甲烷。将这3 种化合物溶于二氯甲烷配制成2 mg/mL的溶液,分别用0.3 mm的点样毛细管点在基底材料上(PVDF膜),制备成1×3的交互敏感传感器阵列。将该阵列与不同霉变程度的小麦(新鲜小麦,储藏3、7、11 d的霉变小麦)反应,其反应前后图像以及特征图像如图4所示。

图4 不同霉变程度小麦的传感器响应Fig.4 Sensor responses to wheat with different mildew degrees

2.2.2 嗅觉可视化系统识别的PCA结果

通过制备好的1×3的色敏传感器阵列对不同霉变程度的小麦(新鲜小麦,储藏3、7、11 d的霉变小麦)进行分类。每个霉变程度小麦36 个样本,共144 个霉变小麦样本,其中每个样本有9 个变量(3 种色敏材料×ΔR、ΔG、ΔB),其所包含的信息量过大,故采用PCA法对所提取的特征值进行降维处理。从9 个特征参数中选取3 个主成分拟合原数据,其方差贡献率分别为55.54%、20.51%、8.98%,累计方差贡献率达到85.03%,因此,可用前3 个主成分代表小麦霉变挥发性气体的整体信息。从图5可以看出,各个霉变程度的小麦在散点图中都能呈现出一定的聚类趋势,除了新鲜小麦与储藏11 d的霉变小麦有一小部分的重叠,其他几类的霉变小麦都能实现较好的区分。通过PCA结果说明,通过嗅觉可视化技术对霉变小麦进行识别的方法可靠。

图5 不同霉变程度小麦的PCA图Fig.5 Principal component analysis of wheat with different mildew degrees

2.2.3 模型识别结果

2.2.3.1 KNN模型识别

KNN是一种“有监督的学习”的模式识别方法[27],首先将训练集全部样本的数据存储在计算机,然后判别每个未知样本,逐一计算其与训练集样本间的距离,找出其中最近的K 个进行判别[28]。K值的大小和主成分数对判别结果有一定的影响。本研究以PCA提取的主成分因子作为KNN判别模型的输入,从144 个样本中随机选取96 个样本作为训练集,剩下的48 个样本作为预测集,采用交叉验证过程来优化9 个K值(K=1,2,…,9)和9 个主成分数(PCs=1,2,…,9),结果如图6所示。从图6可以看出,当K为2、主成分数为9时,KNN模型交叉验证识别率最高。此时,模型交叉验证识别率为95.83%,预测集识别率为95.83%。

图6 不同霉变程度小麦的KNN模型Fig.6 KNN model for wheat with different mildew degrees

2.2.3.2 LDA模型识别

LDA基本思想是投影,将n维数据投影到低维空间,使得投影后组与组之间尽可能地分开,即在该空间中有最佳的分离性,而衡量标准是新的子空间有最大的类内距离和最小的类间距离[29]。以PCA提取的主成分因子作为LDA判别模型的输入,从144 个样本中随机选取96 个样本作为训练集,剩下的48 个样本作为预测集进行判别分析,判别结果如图7所示。从图7可以看出,随着主成分数的增加,模型训练集的识别率先上升再下降,随后又上升到最大;而预测集的识别率先上升后持续下降。综合考虑训练集和预测集的识别效果,当主成分数为5时,模型的判别效果最佳,此时训练集的识别率为92.71%,预测集的识别率为85.40%。

图7 不同霉变程度小麦的LDA模型Fig.7 LDA model for wheat with different mildew degrees

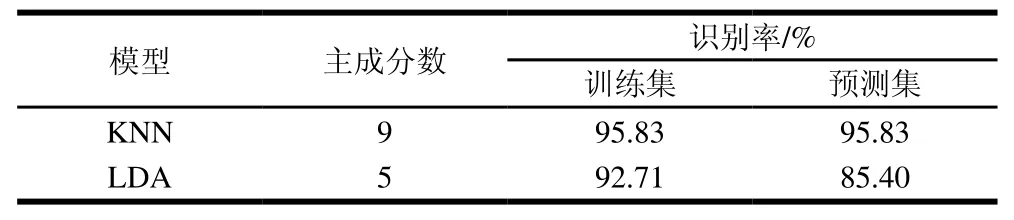

综上所述,KNN和LDA模型都实现了对不同霉变程度小麦的判别,其模型训练集与预测集的识别率如表2所示。从表2可以看出,虽然LDA模型建立时所选用的主成分数比KNN少,模型更为简单,但是KNN的识别效果要优于LDA。KNN模型在K为2、主成分数为9时,模型训练总体识别率达到95.83%,预测总体识别率也达到了95.83%。因此,所建立的KNN模型为对不同霉变程度小麦的最佳检测模型。

表 2 KNN与LDA模型识别率Table2 Recognition rates of KNN and LDA model

3 结论与讨论

本研究利用GC-MS技术对不同霉变程度小麦的挥发性成分进行检测,通过PCA将不同霉变程度小麦成功地区分,验证了通过基于气敏传感器的嗅觉可视化技术对霉变小麦检测的可行性,并通过载荷因子分析得出1-辛烯-3-醇是能够表征小麦霉变程度的标志物,其含量在不同霉变程度的小麦中具有显著差异。基于此,利用小麦霉变的标志物(1-辛烯-3-醇)对色敏材料进行筛选并制成可视化传感器阵列。利用嗅觉可视化技术对霉变小麦进行表征时,所建立的KNN和LDA模型都能够完成对不同霉变程度小麦的判别,其中KNN的识别效果要优于LDA,其模型在不同霉变程度小麦检测的识别率达到95.83%,表明嗅觉可视化在表征小麦霉变气体上具有优异的检测性能。而且相比传统的GC-MS检测,嗅觉可视化具有更高的检测灵敏度,而且具有操作简便快速、成本低等优势。

本研究利用实验室自制的嗅觉可视化系统完成了对不同霉变程度小麦的检测识别,该系统检测具有良好的稳定性与重复性,但要将该系统运用于实际应用中,还需要提高反应室中挥发性气体在传感器分布的均匀性、可视化传感器的灵敏性和稳定性以及进一步缩短反应时间,提高装置的稳定性和精确性以用于生产化。