模板法HDPE/SBS/WGRT 热塑性弹性体超疏水表面的结构及性能*

时玉娇,王兆波

(青岛科技大学 材料科学与工程学院,山东 青岛 266042)

超疏水表面是指材料表面与水的接触角大于150°且滚动角小于10°的表面[1-2]。超疏水表面具有自清洁性、防黏附性等特性,其在基础研究及工业应用中的重要性[3]吸引了众多学者的关注。通常制备超疏水表面是通过构建具有微纳米粗糙结构的低表面能表面,或者在粗糙表面采用表面能物质进行修饰。目前已报道的构建超疏水表面的方法有模板法[4]、电化学法[5]、电纺法[6]、刻蚀法[7]、溶胶-凝胶法[8]、相分离法[9]等;在这些方法中,模板法经济实用,且具有操作简单、可方便快捷地获得微纳米结构等特点。以成本低廉的热塑性弹性体(TPE)为研究对象,采用模压法制备出超疏水材料,成为该领域的研究热点。

目前全球每年产生的废旧轮胎近8亿条,且年增长速率为2%[10],因此有必要对废旧轮胎加以重新利用[11]。废旧轮胎胶粉(WGRT)的重新利用在技术上有一定的难度[12],S Ramarad[13]指出,虽然废胶粉基TPE的研究现处于初始阶段,但仍显示出可商业化的性能平衡。本课题的前期研究发现[14],在高密度聚乙烯(HDPE)/WGRT共混物中,当HDPE用量超过30份时已不再是弹性体,且增容剂线型苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)用量为12份时,达到最佳增容效果,因此本文选取HDPE/SBS/WGRT质量比为30/12/70作为研究对象,采用盐酸溶液刻蚀后的铝箔为模板,通过模压法在TPE表面构建出微米级粗糙结构,获得超疏水表面,并对其微观形貌及超疏水性能进行了系统研究。

1 实验部分

1.1 原料

HDPE:5000S,中国石化齐鲁石油化工股份有限公司;WGRT:125 μm,青岛瑞保橡塑有限公司;SBS:YH-792,湖南岳阳巴陵石油有限公司;金相砂纸:W5型号,上海砂轮厂股份有限公司;铝箔:1060型,苏州海润金属材料有限公司;盐酸:烟台远东精细化工有限公司;乙醇:莱阳经济技术开发区精细化工厂。

1.2 仪器及设备

双辊开炼机:X(S) K-160,上海群翼橡塑机械有限公司;平板硫化机:50 T,上海群翼橡塑机械有限公司;静滴接触角/界面张力测量仪:JC2000A,上海尖端光电科技有限公司;场发射扫描电子显微镜(FE-SEM):JSM-6700,日本电子公司。

1.3 试样制备

在双辊开炼机上将HDPE塑炼至熔融,温度为165 ℃,随后加入SBS共混3 min,然后再加入WGRT熔融共混5 min,之后下片;将下片后的TPE置于模具中,采用平板硫化机预热6 min,预热温度为165 ℃,排气3~5次,保压9 min,冷压8 min后取出。

将铝箔用金相砂纸均匀打磨后,剪成5 cm×5 cm片状,超声清洗、干燥后,在室温下置于质量分数为5.4%的盐酸溶液中刻蚀0~15 min后取出,再超声清洗;将片状TPE剪成1 cm×1 cm,试样用乙醇擦拭表面后置于制备好的铝箔表面,采用平板硫化机在160 ℃下预热8 min,保压3 min后取出,保压压力为2 MPa,室温下冷却5 min后撕下铝箔,得到具有粗糙表面且具有超疏水性能的TPE样品。

1.4 性能测试

1.4.1 润湿性测试

采用JC2000A静滴接触角/界面张力测量仪测试制备的TPE试样表面与超纯水的接触角,每个试样选取5个不同位置进行测试,测试结果取平均值,测试用水量为5.0 μL。

将20 μL超纯水滴在制备的TPE样品表面,从0°慢慢倾斜基体至水滴恰好滚动,此时的角度即为试样的滚动角,每个试样选取3个不同位置进行测试,测试结果取平均值。

1.4.2 微观形貌分析

真空条件下在铝箔表面、TPE表面及脆断面上喷涂一层铂,采用FE-SEM观察其微观形貌。

2 结果与讨论

2.1 铝箔模板的微观形貌分析

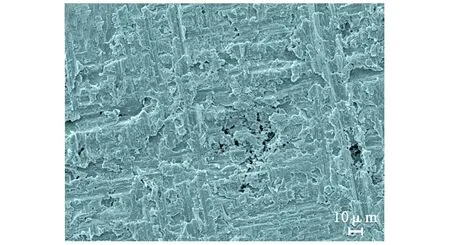

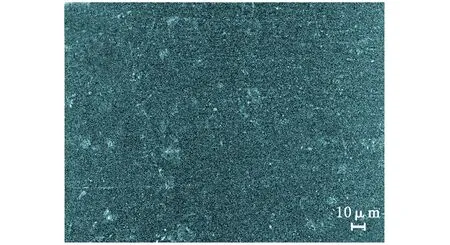

采用砂纸打磨以及打磨后用盐酸溶液刻蚀制备出的铝箔为模板,采用FE-SEM观察其表面的微观形貌,结果如图1所示。从图1(a)、(b)可以看出,未经任何处理的铝箔表面比较平整,而经砂纸打磨后的铝箔表面则出现明显的磨损痕迹,从图1(c)~(f)可以看出,经盐酸溶液刻蚀后,打磨的铝箔表面出现了微米级的粗糙结构,且随着刻蚀时间的延长,其表面的微米级粗糙结构更加明显;经盐酸溶液刻蚀12 min和16 min后,打磨的铝箔表面微米级粗糙结构更加均一,呈现台阶状且存在大量微孔。

(a) 未处理铝箔

(b) 砂纸打磨后铝箔

(c) 打磨刻蚀4 min铝箔

(d) 打磨刻蚀8 min铝箔

(e) 打磨刻蚀12 min铝箔

(f) 打磨刻蚀16 min铝箔图1 铝箔表面的微观结构

2.2 HDPE/SBS/WGRT TPE表面微观形态及疏水性能

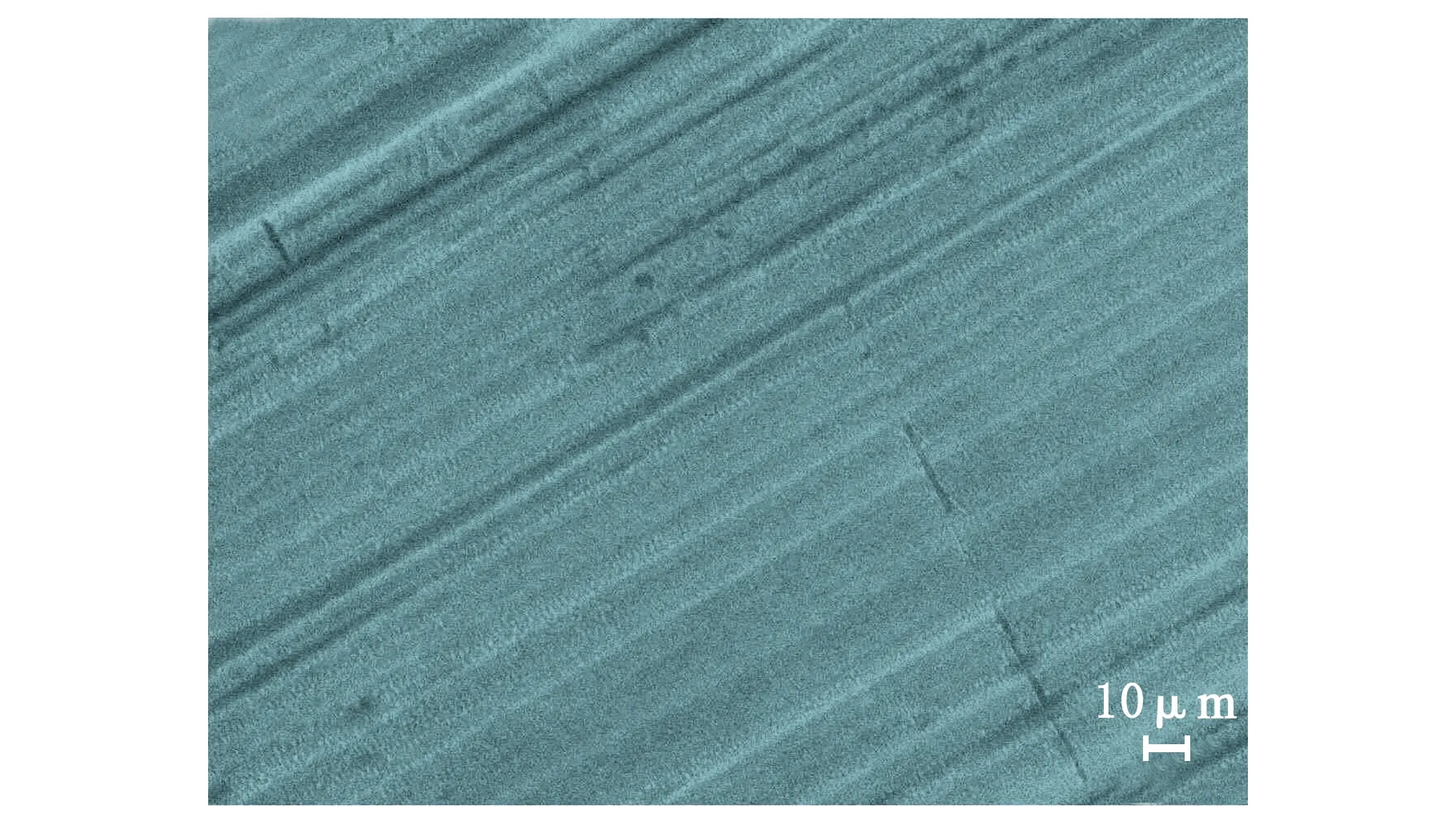

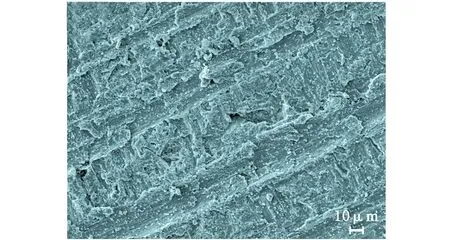

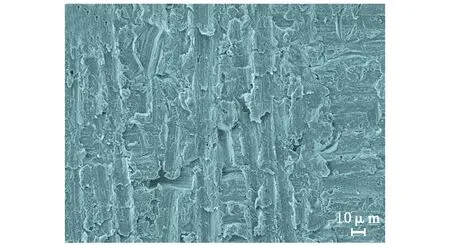

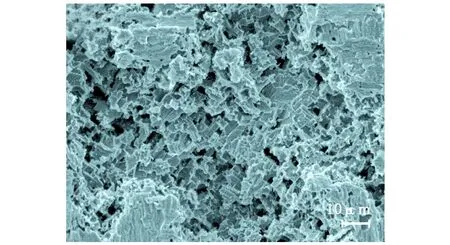

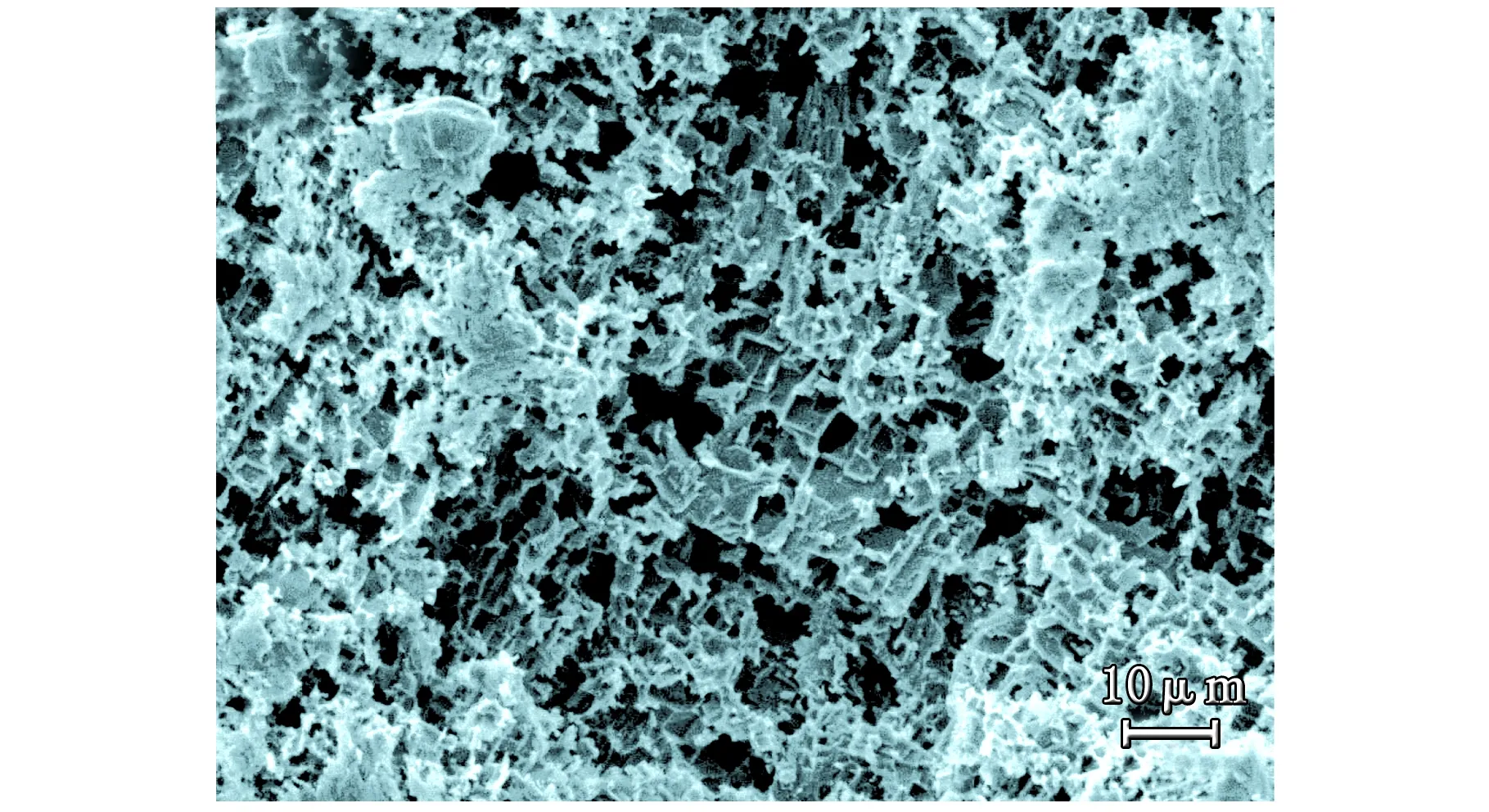

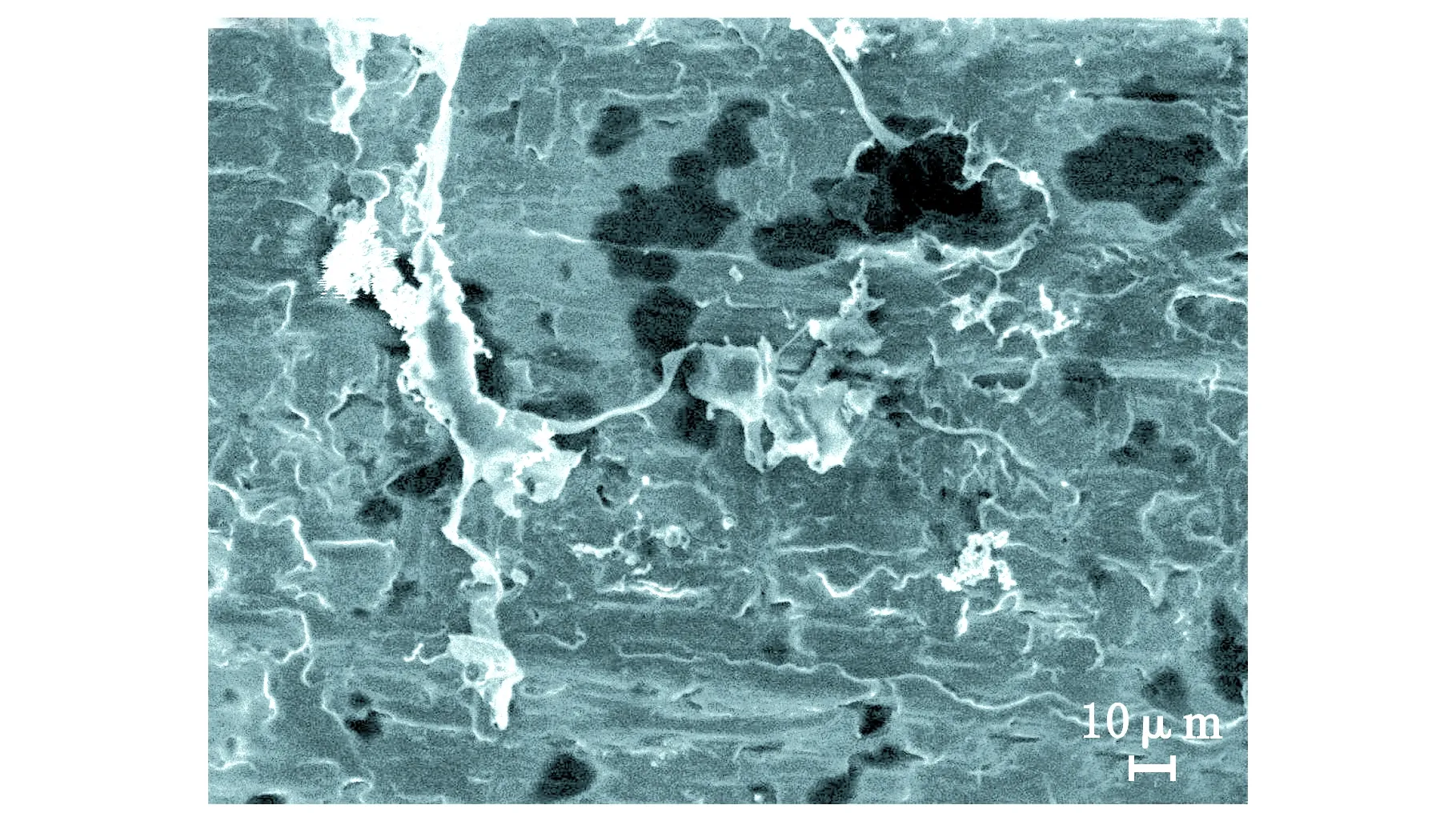

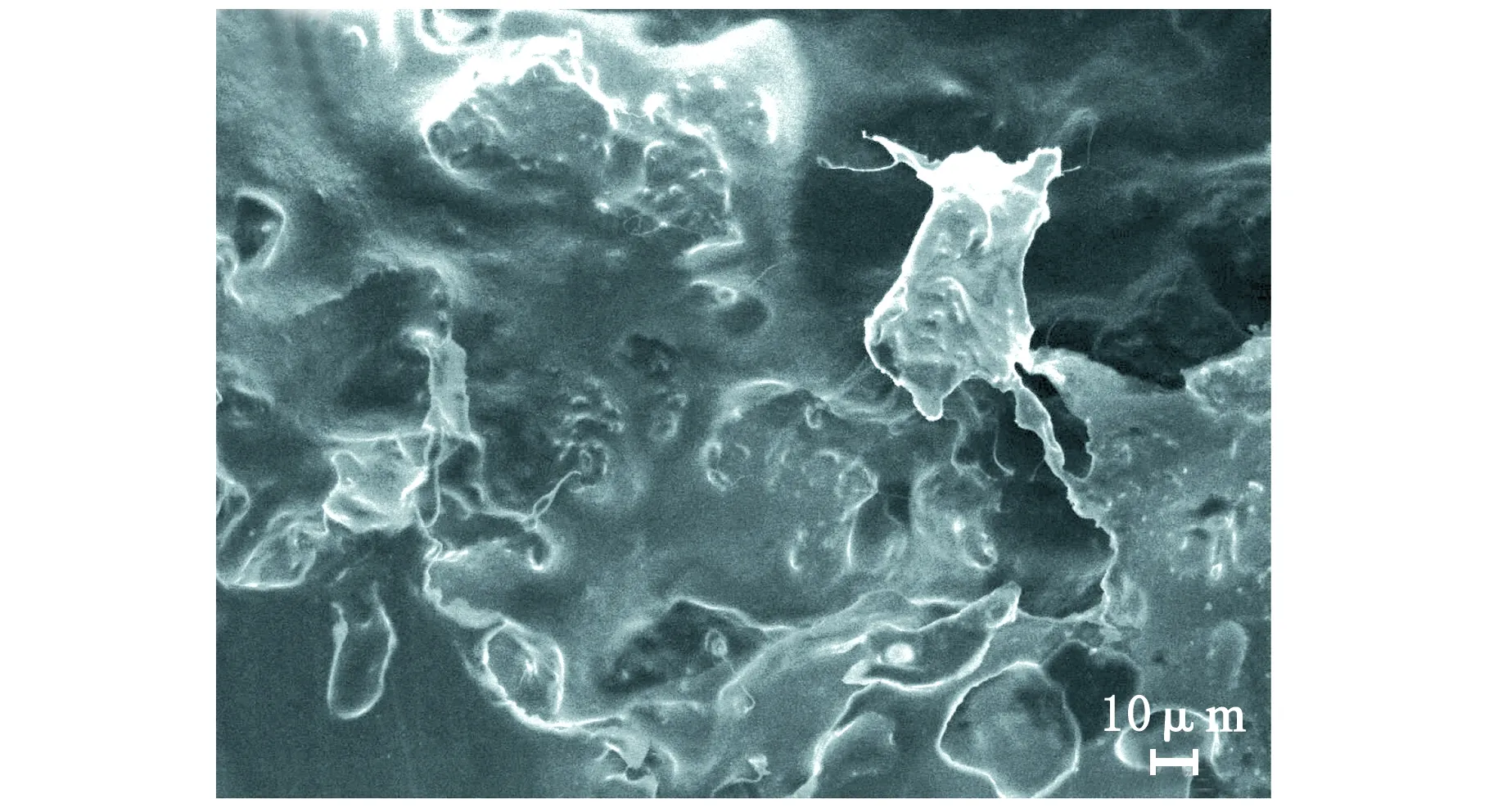

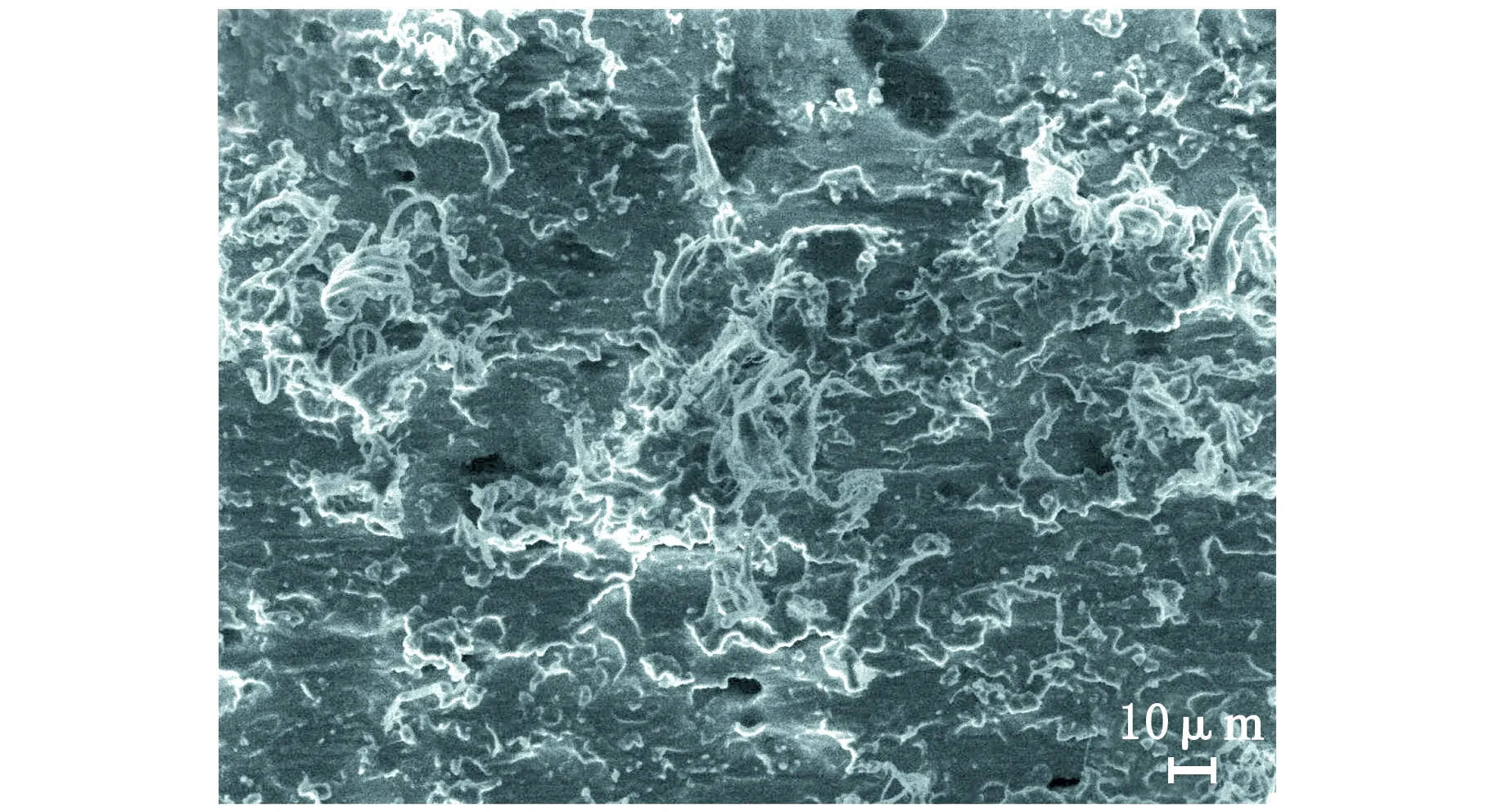

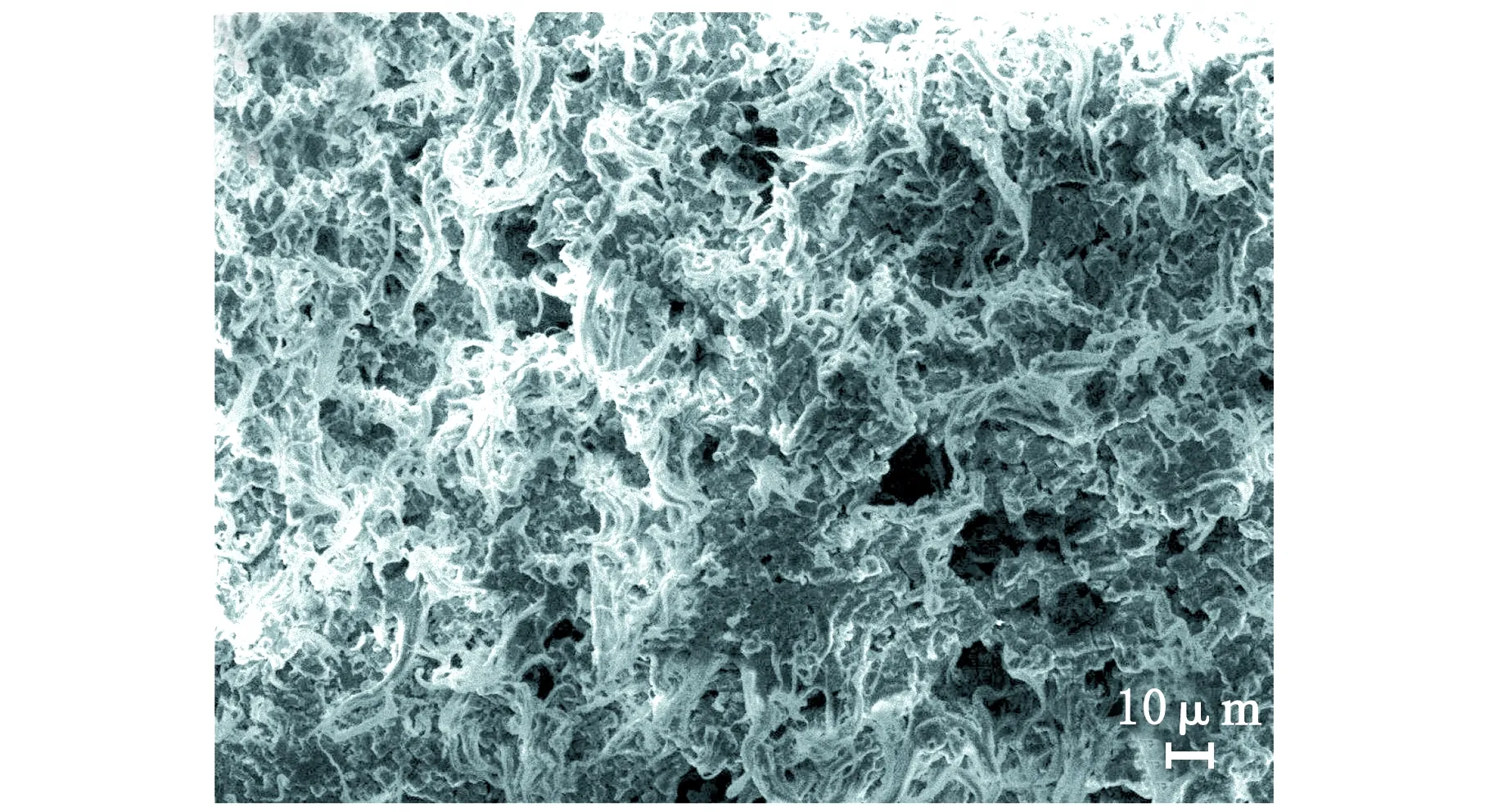

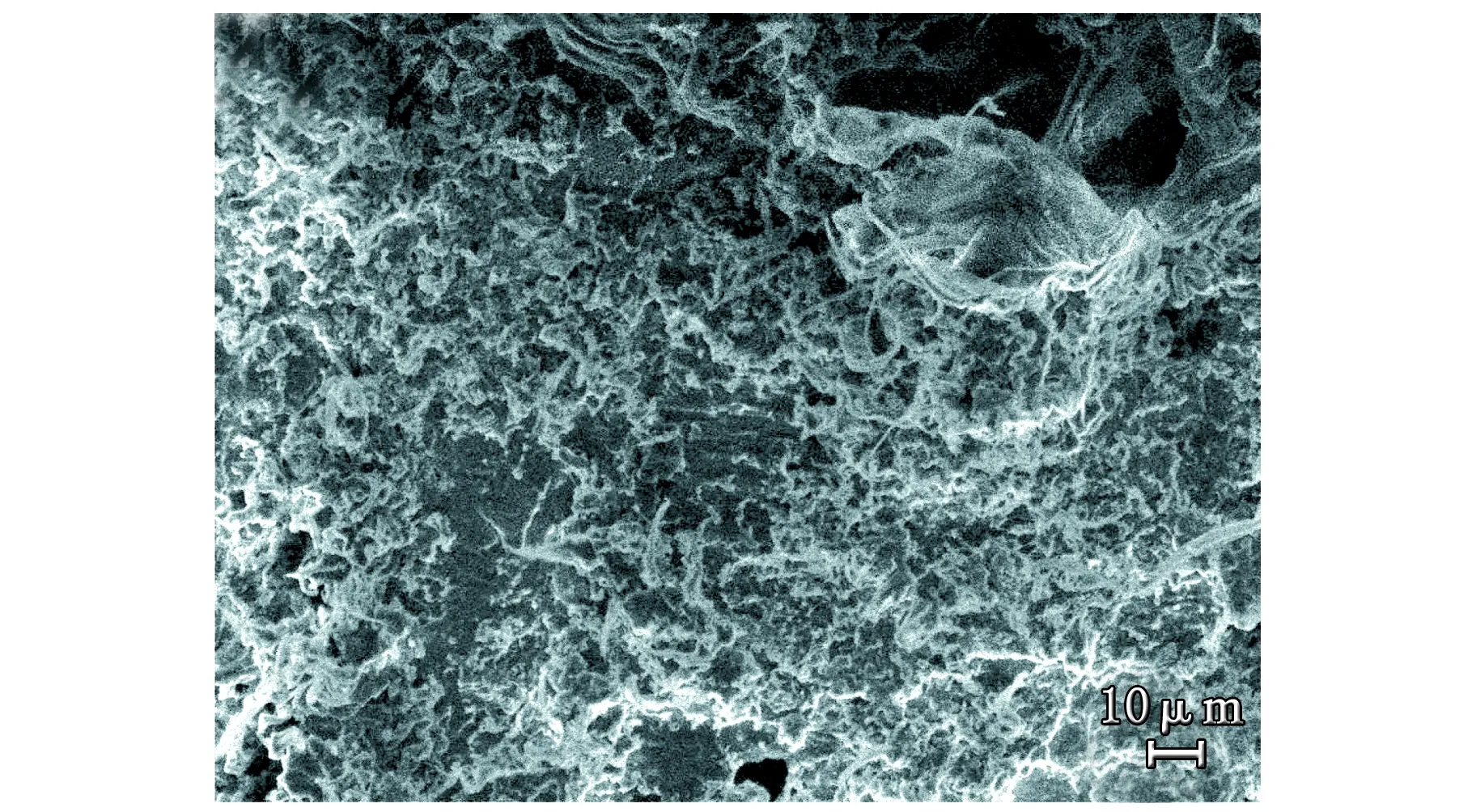

图2是铝箔模压后的TPE表面的FE-SEM图。

(a) 未模压

(b) 砂纸打磨铝箔模压

(c) 打磨刻蚀4 min

(d) 打磨刻蚀8 min

(e) 打磨刻蚀12 min

(f) 打磨刻蚀16 min图2 未模压TPE表面和模压TPE表面微观结构

从图2(a)可以看出,未经砂纸打磨的铝箔模压后的TPE表面较为平整;从图2(b)可以看出,经砂纸打磨后的铝箔模压的TPE表面仅有轻微的突起结构;从图2(c)~(f)可以看出,随着刻蚀时间的延长,对应铝箔模压的TPE表面的粗糙度明显增大,说明刻蚀后铝箔模板表面的微观结构可以成功地复制到对应的TPE表面;从图2(c)和图2(d)还可以看出,模压后的TPE表面上存在一些平整区域,这是由于铝箔未被盐酸溶液均匀刻蚀,进一步导致了其较差的疏水性能;此外,从图2(e)和图2(f)还可以看出,模压后的TPE表面存在大量的微米级纤维状的粗糙结构,这是由TPE中的树脂相塑性变形而产生,显著提高了TPE表面的粗糙度,改善了疏水性能。

为了测试铝箔模压的TPE表面的疏水性能,对其进行了接触角测试。未经砂纸打磨的铝箔模压的TPE表面接触角仅为82.6°±1.32°,而经砂纸打磨后的铝箔模压的TPE表面接触角则为109.4°±1.5°;对比图1(a)、(b)和图2(a)、(b)可以看出,砂纸打磨后的铝箔表面更加粗糙,导致其模压后的TPE表面粗糙度增加,进而使其接触角显著增加。

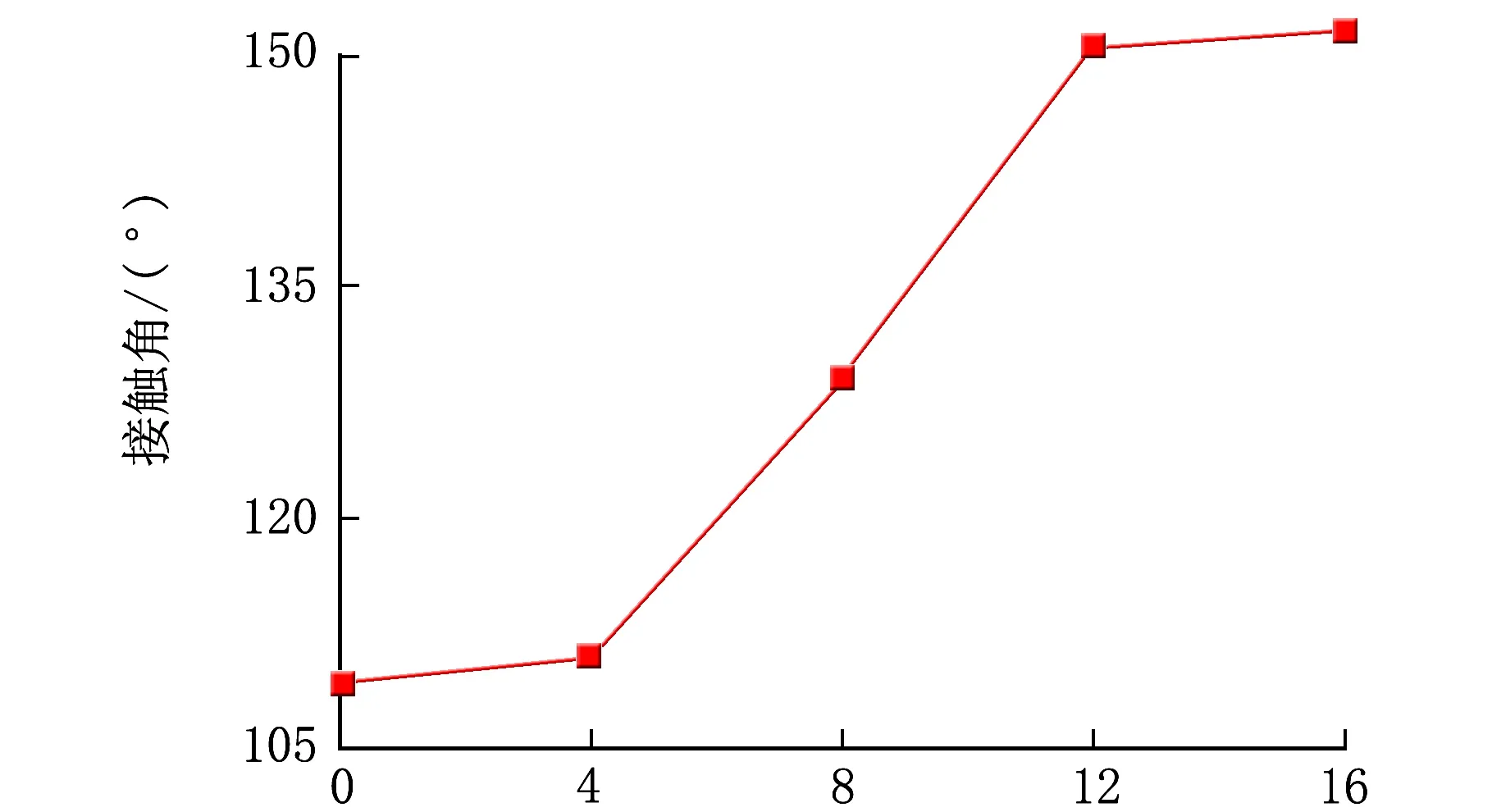

图3为在盐酸溶液在不同刻蚀时间下的铝箔模压的TPE表面的接触角示意图。

刻蚀时间/min图3 不同刻蚀时间的铝箔模板模压的TPE表面与水的接触角示意图

从图3可以看出,打磨后的铝箔模压的TPE表面的接触角与其刻蚀时间密切相关;刻蚀时间为4 min和8 min时,铝箔模压的TPE表面的接触角分别为111.2°±6.0°和129.2±8.9°,并没有实现超疏水;当刻蚀时间为12 min和16 min时,铝箔模压的TPE表面的接触角分别为150.7°±0.3°和151.6°±0.5°,且滚动角分别为4.8°±0.7°和5.7°±1.2°,实现了超疏水;由此可见,打磨后的铝箔刻蚀时间超过12 min后,其模压的TPE表面接触角迅速提高;考虑到刻蚀铝箔可较容易且完整地从TPE表面撕下来,所以选择刻蚀时间为12 min的铝箔模压的TPE表面作为后续实验的研究对象。

2.3 模压后的TPE表面的超疏水机制

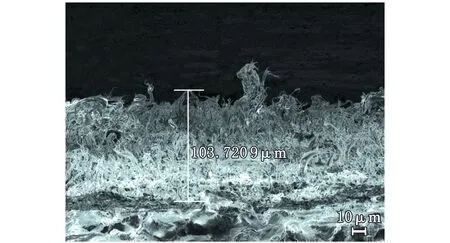

模压后的TPE表面成功获得了粗糙结构,这些粗糙结构可以有效截留空气,形成超疏水表面;较厚的超疏水层将会提高截留空气的稳定性,阻止Cassie模型向Wenzel模型的转变,从而进一步增强了超疏水性能的稳定性。从图4可以看出超疏水层高达103.7 μm,这些纤维状的粗糙结构可有效截留空气,从而显著降低水滴与TPE表面的接触面积,水滴可以稳定地悬浮在其表面上。

图4 刻蚀12 min铝箔模压的TPE侧面FE-SEM图

通过增加表面的粗糙度可以显著提高其疏水性能,这是由于粗糙结构截留的空气处于固体及水滴之间,使得其接触面积最小化[15]。Cassie推导出公式(1)来描述非均匀表面的浸润性[16]。

cosθr=f1cosθ1+f2cosθ2(1)

式中:θr为平衡状态时粗糙固体材料表面的接触角(表观接触角);f1为粗糙表面接触面中液/固界面的面积分数;f2为粗糙表面接触面中气/液界面的面积分数;θ1和θ2分别为粗糙表面接触面中液/固界面以及气/液界面的本征接触角。通常情况下θ2为180°,且f1+f2=1,所以公式(1)可演变为公式(2)。

cosθr=f1cosθ-f2=f1(cosθ+1)-1 (2)

式中:θ为平衡状态时平滑表面的接触角(本征接触角)。计算可得图2(e)所示样品的f2为88.7%,较大的气/液界面的面积分数意味着水滴与TPE表面的接触面积较小,从而难以渗入TPE粗糙表面。

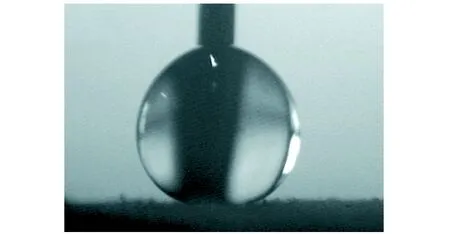

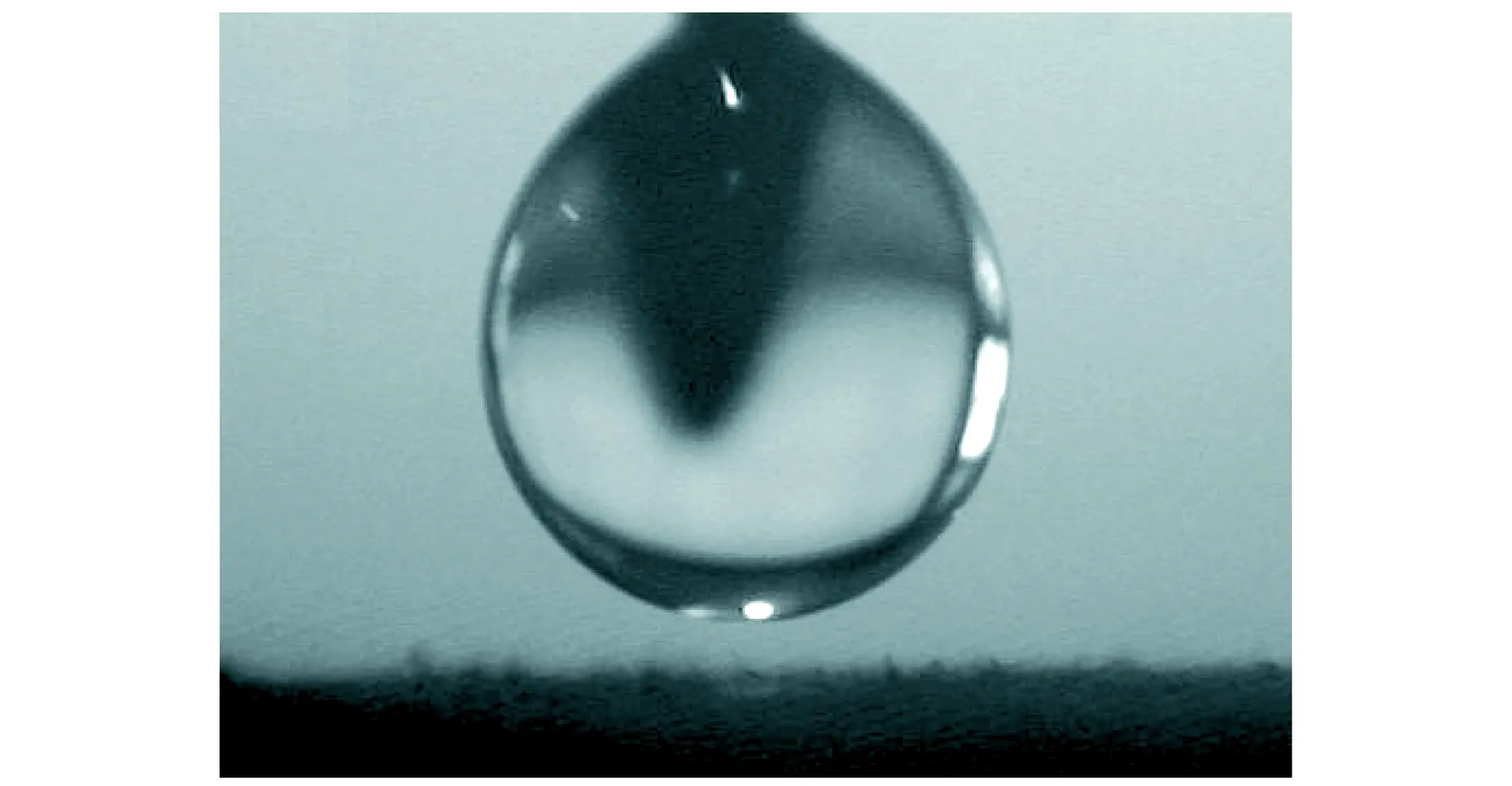

图5是水滴在超疏水表面的黏附行为,即接触、挤压与脱离过程。对于自清洁表面,液滴不能稳定地停留在超疏水表面上,将立即从表面滑落,具有极低的黏附力,即“荷叶效应”。从图5可以看出,当水滴从针管内挤出[见图5(a)],与TPE表面接触挤压后[见图5(b)和(c)],仍会随着针头的提起而离开TPE表面[见图5(d)和(e)],说明经刻蚀铝箔模压后的超疏水TPE表面具有极低的黏附力,与前面所述较小的滚动角相一致。

(a) 挤出

(b) 接触

(c) 挤压

(d) 提拉

(e) 脱离图5 水滴在超疏水TPE表面上的黏附行为

3 结 论

(1) 采用刻蚀后的铝箔为模板,以HDPE/SBS/WGRT TPE为基体,通过模压法制备出了具有粗糙结构的超疏水表面。

(2) FE-SEM表明,刻蚀时间超过12 min的打磨后铝箔表面具有均匀纤维状的粗糙结构,有效截留空气,气/液界面面积分数高于80%,降低了水滴与TPE表面的接触面积,表现出显著的超疏水性能,符合Cassie模型。

(3)润湿性研究表明,刻蚀时间为12 min的打磨后铝箔模压的TPE表面接触角为150.7°±0.3°,滚动角为4.8°±0.7°,表现出优异的超疏水性能。