氟化钙对单晶硅片磨削用树脂结合剂金刚石砂轮磨削性能的影响*

丁玉龙, 惠 珍, 熊华军, 赵延军, 包 华

(郑州磨料磨具磨削研究所有限公司, 超硬材料磨具国家重点实验室, 郑州 450001)

随着笔记本电脑、智能手机、平板电脑以及可穿戴智能设备等产品的发展,单晶硅片半导体衬底材料的应用越来越广泛,其中200 mm及以上尺寸的硅片应用成为主流,对硅片的质量提出了更高的要求[1]。一般采用树脂结合剂金刚石砂轮加工单晶硅片,要求加工后硅片的磨削表面的粗糙度值低、损伤层薄,磨削质量稳定、磨削效率高,砂轮自锐性好、有较高的性价比。

学者们从磨削机理[2]、磨料类型和粒度[3-4]、砂轮组织结构[5-6]等方面开展了大量研究,以提高树脂结合剂金刚石砂轮的性能。其中,砂轮组织中的气孔结构可有效去除硅片表面的损伤层并降低其表面粗糙度,同时也会降低砂轮的修整频次。研究发现:石墨[7-9]、二硫化钼[10-12]、氟化钙(CaF2)或者氟化钡[13]等材料既可增加砂轮组织中的气孔数量,又可用作树脂结合剂砂轮中的固体润滑组分,降低磨削轴承钢和合金钢时的磨削力和工件的表面粗糙度值[13]。然而,还未见在硅片磨削用金刚石砂轮中添加固体润滑剂的报道。

为优化砂轮的组织结构、改善其磨削性能,将固体润滑剂CaF2引入到单晶硅片磨削用树脂结合剂金刚石砂轮中。通过分析添加不同体积分数的CaF2制作的金刚石砂轮的表面形貌,磨削过程中的电流变化、砂轮的磨损情况以及磨削后工件的表面粗糙度和表面损伤层变化,评估CaF2对单晶硅片磨削用树脂结合剂金刚石砂轮磨削性能的影响。

1 试验条件及过程

1.1 砂轮制备

含CaF2砂轮的组成如表1所示。将表1中的物料按设定的配方配比并混合均匀后,采用热模压工艺在MYS-200T油压机上制作环形砂轮工作层,热压保温温度和压力分别为180 ℃和10 MPa;用专用切割机将环形砂轮工作层切割成砂轮节块;再将其粘在铝基体上;经精加工,最终制成图1所示的6A2T 209×22.5×158×5×5磨削用试验砂轮。

表1 砂轮组成及编号

1.2 磨削试验

磨削试验在DISCO DFG840磨床上进行,磨削工件为直径200 mm、厚度785 μm的单晶硅片。磨削过程中,硅片被吸附于真空吸盘上随工作台一起旋转,砂轮做相向旋转,磨削示意图如图2所示。磨削工艺参数如表2所示。

参数类型参数取值砂轮线速度 v1 / (m/s)40垂直进给速度v2 / (μm/s)0.3磨削量 ap / μm200工作台转速 n / (r/min)120

磨削采用湿磨;修整时使用自制的精磨砂轮修整板,砂轮转速2500 r/min,修整量50 μm,工作台转速80 r/min。

1.3 磨削结果表征方法

砂轮磨削前后的检测指标有表面形貌、砂轮的磨损情况及磨床主轴电流、单晶硅片的表面粗糙度、损伤层厚度。用扫描电子显微镜(FEI Inspect S50)背散射检测砂轮磨削前后的表面形貌;用磨床自带的测量系统检测磨削过程中砂轮的磨损情况和主轴电流的变化情况;用哈量2205B型表面粗糙度仪检测磨削后硅片的表面粗糙度Ra、Ry和Rz;用“角度截面显微观测法”计算硅片表面的损伤层厚度[14]。

2 试验结果及分析

2.1 金刚石砂轮磨削前的表面形貌

图3是不同树脂结合剂金刚石砂轮磨削前的表面背散射照片。扫描电子显微镜背散射成像技术主要用于样品表面不同元素分布情况的观察,而CaF2中Ca元素原子序数大,背散射电子多,SEM探头接收到的信号强,在图上相对较亮,可清楚观测出填料CaF2在砂轮工作层中的分布状态。从图3可以看出:砂轮中各组分分布状况良好且相对均匀,其中CaF2在砂轮工作层中呈弥散状分布,且随着其含量的增加,结合剂桥变薄。这就造成在磨削过程中,结合剂容易发生断裂,从而使新磨粒不断露出,保持砂轮的持续锋利。

2.2 磨床主轴电流及金刚石砂轮磨削后的表面形貌

随砂轮负载不同,切削力相应变化;切削力的变化会引起电机输出转矩的变化,进而导致电机电流相应变化。因此,磨床主轴电流能反映磨削过程中磨削力的变化情况[13]。在端面磨削中,磨削力一般包括径向力、切向力和法向力:法向力将磨粒挤压至工件表层,从而将工件材料去除;切向力直接反映磨削过程中的功率需求;径向力在端面磨削中可忽略不计。树脂结合剂端面磨砂轮采用CaF2为固体润滑剂,在磨削中碳钢和轴承钢时,其磨削力都有较大幅度的下降[15]。

图4为磨床主轴电流随加工硅片数量的变化。从图4中可以看出:砂轮中添加CaF2后,磨床主轴电流下降较多,且主轴电流随硅片加工片数增多变化不大;当CaF2体积分数为25%时,主轴电流最小,约为6.4 A。这是因为添加CaF2降低了磨屑黏附在砂轮表面的概率,并使结合剂桥变薄;当其受到的外力达到断裂阈值时,结合剂桥断裂,新磨粒随即露出,保证了砂轮持续的切削能力,也就阻止了由于磨粒钝化造成的磨削力上升的趋势。此外,加入CaF2改善了磨削过程中磨粒在滑擦和耕犁阶段的受力,降低了工件和砂轮之间的摩擦系数,进而减小了切向力。受到以上因素的综合影响,砂轮磨削力下降,机床的主轴电流减小。

2种砂轮磨削后表面的背散射照片如图5所示。图5a中有明显的黏屑(图中亮点),图5b则无此现象,且图5b中可以清晰地看到表面纹路。这些纹路是CaF2在砂轮表面划擦形成的,间接证实了砂轮在磨削过程中会出现结合剂桥均匀断裂的现象,因而持续保证砂轮的锋利性,这也和图4的分析相一致。

2.3 金刚石砂轮磨削过程中的磨损情况

图6为硅片数量对砂轮磨损量的影响。图6中:4种砂轮的磨损量都随硅片数量的增加而增加;同时,CaF2添加量增加,其总体的磨损量出现降低的趋势。以硅片数n为自变量、砂轮磨损量Δh为因变量进行线性拟合,得到4个线性拟合公式:

砂轮A:Δh=0.505 9n-22.108 0,R2=0.982 6

(1)

砂轮B:Δh=0.483 2n-21.488 0,R2=0.981 2

(2)

砂轮C:Δh=0.462 8n-21.245 0,R2=0.980 5

(3)

砂轮D:Δh=0.448 6n-20.761 0,R2=0.978 7

(4)

式(1)~(4)中的R2是拟合相关系数,值越接近1表示拟合越理想,4个线性拟合曲线均较理想。式(1)~(4)中的拟合曲线斜率即为磨削1片硅片时的砂轮消耗量,其值变化明显并随CaF2的加入量增多而降低,其中砂轮D的磨损量最低,为每片0.448 6 μm,与砂轮A的0.505 9 μm相比,磨损量下降了11.3%。这是因为虽然CaF2的加入使结合剂桥变薄,但相应地也对砂轮的工作层组织起到补强作用,从而降低了砂轮的磨损[16]。

2.4 硅片表面粗糙度及损伤层厚度

硅片的磨削质量常用表面粗糙度Ra、Ry和Rz来表征:Ra表示轮廓算术平均偏差, 可以反映硅片磨削表面的宏观粗糙度;Ry表示微观不平度十点高度;Rz表示轮廓最大高度。Ry和Rz可以间接反映晶圆表面由于砂轮磨削引起的表面轮廓变化,硅片表面轮廓度变化越小,硅片的碎片率越低。

图7是不同砂轮磨削后硅片的表面粗糙度变化趋势。从图7中可以看出:CaF2的体积分数不同,硅片的表面粗糙度Ra变化不大,Ry和Rz变化明显;相对来说,当CaF2体积分数为25%时,Ra、Ry和Rz分别达到最小值0.056 μm、0.382 μm和0.396 μm。

影响表面粗糙度Ra的决定性因素是磨粒的大小,A、B、C、D砂轮的金刚石粒度相同,变化的只是CaF2的加入量及砂轮组织不同。单一的砂轮组织结构变化并不会对磨削工件的粗糙度有重大影响,这也解释了Ra变化不明显的原因。同时,加入CaF2后硅片和砂轮之间的摩擦力减小,砂轮的锋利度改善,使Ry和Rz明显下降,硅片的表面轮廓度趋于一致。

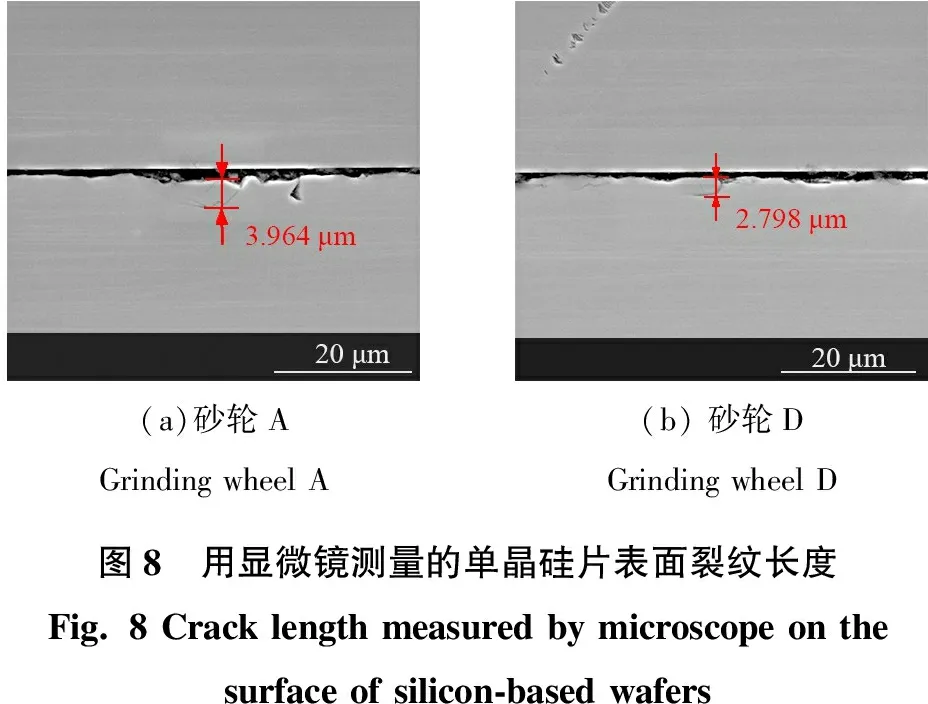

图8是2种砂轮磨削硅片后其表面用显微镜测量的裂纹长度。将图8中的数据代入文献[14]中进行计算,得出砂轮D磨削后硅片的损伤层厚度为0.559 6 μm,砂轮A的则为0.792 8 μm,表明添加CaF2可有效减小单晶硅片的表面损伤层厚度。

在超精密磨削过程中,材料去除是由磨粒的微切削造成的,这种微切削会在单晶硅片表面造成微裂纹,微裂纹的产生会降低硅片的强度和耐变形能力。CaF2的加入降低了工件和砂轮之间的摩擦作用,同时也赋予砂轮良好的切削能力,使单晶硅片的表面损伤层厚度减小。

(a)砂轮AGrinding wheel A(b) 砂轮DGrinding wheel D图8 用显微镜测量的单晶硅片表面裂纹长度 Fig. 8 Crack length measured by microscope on the surface of silicon-based wafers

3 结论

(1)树脂金刚石砂轮中加入CaF2固体润滑剂,可降低砂轮和工件之间的摩擦系数,提高砂轮的切削能力,同时也可减小砂轮的磨损量、延长砂轮的使用寿命并提高硅片的表面质量。

(2)当CaF2体积分数为25%时,磨床的主轴电流约6.4 A,砂轮磨损量为0.448 6 μm/片,单晶硅片表面的粗糙度为Ra0.056 μm、Ry0.382 μm和Rz0.396 μm,表面损伤层厚度为0.559 6 μm,硅片具有更高的强度和耐变形能力。