湿法炼锌铅银渣深度处理及回收工艺

任 杰, 申开榜, 刘 乐, 崔红红

(巴彦淖尔紫金有色金属有限公司, 内蒙古 巴彦淖尔 015543)

巴彦淖尔紫金有色金属有限公司对铅银渣中有价金属综合回收进行研究及工业化试验,以期取得一种投资小、能耗低、成本低且适用于回收铅银渣中有价金属的回收工艺。在研究过程中发现,在铅银渣中,铅银主要以铅铁矾和银铁矾为主要存在形式,常规回收工艺均无法对这种形式的铅银进行有效的回收。其回收的突破点在于如何打破铅银铁矾的晶格形态,通过对铅银渣的分析和试验发现,在铁矾被破坏后,氯盐浸出可以同时对铅、银有很好的浸出效果,且铅银回收容易,氯盐溶液可循环利用,不产生废水,是一种较为理想的回收工艺。

本公司基于前期对铅银渣综合回收利用的研究,总结出一套石灰转化-氯盐浸出的工艺。该工艺有效解决了企业铅银渣工业化生产中能耗高、生产环境差、项目盈利不佳的问题,提高了经济效益,为铅银渣处理找到了合理解决方案。

1 试验原料

紫金集团矿冶研究院检测中心对铅银渣进行了X-荧光光谱元素全分析,结果如表1所示。

从表1分析结果可以发现,铅银渣中所含的主要元素是铁、硫、铅、锌和二氧化硅等,另外还含有一些钾、钠、钙、镁、锰、钡等碱金属和碱土金属元素。对这些主要元素进行了化学元素分析,结果如表2所示。

表1 铅银渣X-荧光光谱元素分析结果 %

表2 铅银渣主要元素化学分析结果 %

注:*处单位为g/t。

从表2结果可以发现,铅银渣中主要成分是三氧化二铁,其次是硫,主要是以硫酸根形式存在,也有少量单质硫的存在,微量的以硫化物形式存在,其他为氧化硅和铅,锌含量3.46%左右,贵金属银300 g/t左右,金含量非常低。因此,从表2的各主要元素分析结果可以大概推断出铅银渣中物相组成,如表3所示。

铁的物相组成主要是氧化铁和铁矾渣,表明这部分氧化铁是一种性质比较稳定相态。铁矾是预中和时铁矾早熟而形成的,这部分铁在高浸时几乎不发生溶解。锌是由一部分可溶性锌和低酸下较难溶解的铁酸锌组成。铅主要以难溶的硫酸铅形式存在,硅以二氧化硅存在。

表3 几种主要元素物相组成态

从以上原料成分组成和物相形态分析可以得出,铅银的回收首先要转变铅银存在的形态,并对两种不同铅银形态转变的方法进行比较,最终得出原则工艺流程,见图1。

图1 石灰转化- 氯盐浸出原则工艺流程图

2 石灰转化- 氯盐浸出试验

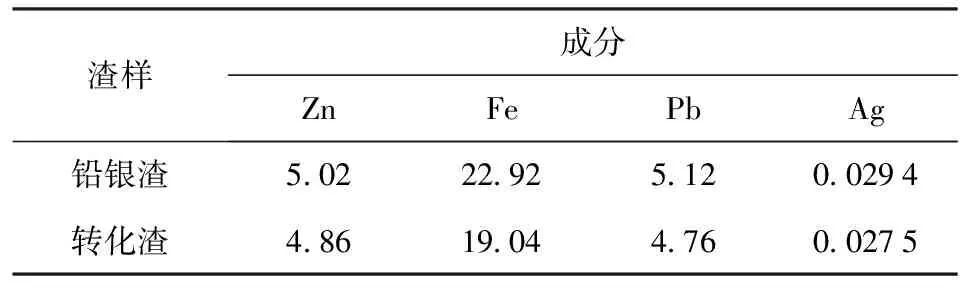

首先将铅银渣浆化后,加入石灰乳进行加温转化,转化温度、pH值的选取是为了使高浸渣中的铁最大化地转化为铁的氧化物,使铅、银易于浸出。试验原料为转化渣,分析结果见表4。

表4 试验原料分析 %

2.1 浸出时间对浸出率的影响

试验条件:NaCl浓度为260 g/L,液固比5∶1,反应温度85 ℃,HCl调pH=3~4。考察浸出时间对浸出率的影响,结果见表5。

表5 浸出时间对浸出率的影响

从表5可以看出,在不同的浸出时间里铅、银的浸出率均可达到80%,考虑到1 h转化渣不能完全打散,因此,反应时间以1.5 h为宜。

2.2 浸出酸度对浸出率的影响

试验条件:NaCl浓度为260 g/L,液固比5∶1,反应温度85 ℃,反应时间1.5 h。考察浸出酸度对浸出率的影响,其结果见表6。

表6 浸出酸度对浸出率的影响

从表6可以看出,除不调pH值时铅、银均没有浸出外,在不同的浸出酸度里Ag的浸出率可达到80%,而铅的浸出率在pH=2~3时较好,因此,pH值控制在2~3为宜。

2.3 浸出温度对浸出率的影响

试验条件:NaCl浓度为260 g/L,液固比5∶1,pH=2~3,反应时间1.5 h。考察浸出温度对浸出率的影响,结果见表7。

表7 浸出温度对浸出率的影响

从以上数据来看,温度对银的浸出率影响不大,但铅的浸出率随着温度的上升而上升,反应温度以85 ℃为宜。

2.4 考察不同转化条件对浸出率的影响

试验条件:NaCl浓度为260 g/L,液固比5∶1,pH=2~3,反应温度85 ℃,反应时间1.5 h。考察不同转化条件对浸出率的影响,结果见表8。

表8 不同的转化条件对浸出率的影响

从表8可看出,不同转化条件对铅银的浸出率均有影响,其主要原因是铁矾转化的程度不同,在85~90 ℃, 终点pH=9~10,反应2 h后,浸出效果较为稳定,故选择85 ℃以上,pH=9~10的条件下转化为宜。

2.5 直接转化- 氯盐浸出效果的考察

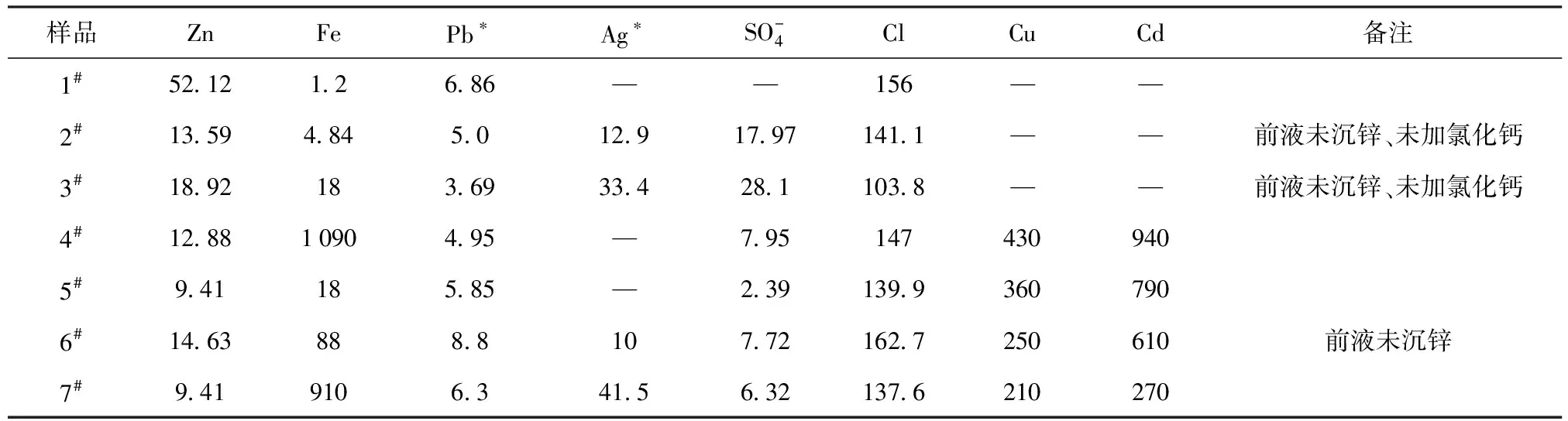

试验原料为铅银渣,试验条件:NaCl浓度为260 g/L,液固比6∶1,加入氧化钙调pH=9~10,反应温度85 ℃,反应时间1.5 h后调整pH=2~3,反应时间1.5 h。平行进行7组试验,结果见表9。

从表9结果来看,转化- 氯盐浸出联合进行,同样可以取得良好的效果,铅浸出率较高,基本达到70%以上,银浸出率有所下降,为70%左右,但浸出渣含银在30~40 g/t左右,基本达到浸出要求。在浸出过程中,将转化和氯盐浸出合并,硫酸的使用量有一定的增加,浸出渣量有一定幅度的增大,约为10%~20%。因此,转化和氯盐浸出合并工艺在减少一段过滤的情况下,对铅、银浸出率的影响不大,可以考虑采用此工艺方法节约设备成本。

表9 浸出温度对浸出率的影响

2.6 锌粉加入量对后液回收铅银的影响

将浸出液在原温度条件下,加入锌粉置换,置换时间1.0 h,结果见表10、表11。

表10 锌粉加入量对回收铅银的影响

表11 置换渣分析数据

从表11数据来看,加入锌粉置换可以有效的沉淀铅、银,银回收率在93%以上,铅回收率在98%以上。由于锌粉的增加对回收率影响不大,建议按理论量加入。置换渣中铅也得到了较好的富集。

2.7 碳酸钠加入量对回收锌的影响

将置换后液在原温度(70~75 ℃)条件下,加入碳酸钠回收锌,控制pH=7,沉锌时间1.0 h,其结果见表12。

表12 碳酸钠加入量对回收锌的影响

从以上数据来看,pH值大于7后,沉锌可以取得良好的效果,但沉锌后液需要返回使用,pH值过高会消耗盐酸,因此以pH=7为宜。

2.8 小结

NaCl体系中浸出铅、银的试验,所选择的优化条件为:铅银渣用石灰在85 ℃,反应终点pH=9~10转化后进行氯盐浸出,NaCl浓度为260 g/L,液固比5∶1,反应温度85 ℃,HCl调pH=2~3,浸出时间1.5 h。在此条件下银的浸出率可达约80%,铅的浸出率可达70%。

NaCl体系可同时浸出Ag、Pb,缩短了回收的工艺流程。NaCl的价格比较便宜,在回收工艺中可循环使用,且在处理过程中,采用全湿法流程,与传统火法处理工艺相比,能耗低,无废气、废水产生。但在生产过程中,浸出渣含氯较高,需考虑氯的后续处理问题。

3 石灰转化- 氯盐浸出扩大试验

3.1 试验规模及试验条件

试验为中试规模:500 L。

转化条件:液固比5∶1,温度85 ℃,加入氧化钙13 kg,进行转化分解铁矾,并在转化过程中,加入少量氧化钙,保持浆液pH=9~10,反应时间2.0 h。反应结束后过滤,滤饼进入氯盐浸出作业。

氯盐浸出条件:NaCl浓度为260 g/L,液固比5∶1,反应温度85 ℃,HCl调pH=2~3,反应时间1.5 h。反应结束后过滤,滤液回收锌、铅、银。

由于中试设备的不足,将回收铅银与回收锌作业合并,使用碳酸钠将锌、铅、银一起回收。回收锌、铅、银试验条件如下:温度70~75 ℃,加入碳酸钠控制pH=7,反应时间1.0 h,反应结束后过滤,滤液返回氯盐浸出工序。

3.2 试验结果及分析

铅银渣转化结果见表13,氯盐浸出扩大试验结果见表14、表15。

表13 铅银渣转化结果分析 %

注:*单位为g·t-1

从表13至表15数据来看,锌的浸出率很低,而铅银的浸出率波动很大,主要原因在于中试设备底部为锥体,转化后的渣不能及时打散,使pH值难于控制,过滤后pH值明显升高。此外转化过程中也存在此类情况,造成转化不彻底,浸出率较低。另外由于设备不足,转化和浸出工序共用一台压滤机,也是浸出率低的重要原因。

由于是间歇式阶段试验,蒸汽加热后溶液体积增大,造成氯盐浓度大幅降低,且液固比也增大,因此对浸出率也有影响。

试验过程中硫酸根浓度不断增大,也需要考虑采取相应措施减少硫酸根的富集。

碳酸钠回收锌、铅、银试验结果见表16、表17。从表16、表17数据可以判断,采用碳酸钠沉淀液体中的锌铅银,可以将铅银锌降至理想状态,且效果比较稳定,但液体中残留碳酸根。试验中发现,回用的氯盐溶液消耗盐酸量明显增大。碳酸钠回收的金属品位较锌粉置换低,但中试主要考察浸出率和氯盐循环浸出效果,碳酸盐沉淀铅不做论述。

表14 氯盐浸出扩大试验浸出渣数据表 %

注:*单位为g·t-1。

表15 氯盐浸出扩大试验浸出液数据表 g/L

注:*单位为mg·L-1。

表16 碳酸钠回收锌、铅、银后液数据表 mg/L

注:*单位为g·L-1。

表17 碳酸钠回收锌、铅、银滤饼数据表 %

注:*单位为g·t-1。

4 石灰转化- 氯盐浸出工业试验

4.1 试验规模及试验条件

试验规模: 25 m3。

转化条件:液固比5∶1,温度85 ℃,加入氧化钙130 kg/t渣,在此条件下转化分解铁矾,并在转化过程中,加入少量氧化钙,保持浆液pH=9~10,反应时间2 h。反应结束后过滤,滤饼进入氯盐浸出作业。

氯盐浸出条件:NaCl浓度为260 g/L,L/s=5,反应温度85 ℃,浓硫酸调pH=2~3,反应时间1.5 h。反应结束后过滤,滤液进入置换铅银作业。当硫酸根浓度过高时,加入氯化钙对硫酸根浓度进行调节,使其低于10 g/L。

置换铅银条件:温度70~75 ℃,按酸与铅的理论量倍数加入锌粉,反应时间1 h。反应结束后过滤,滤液返回氯盐浸出(或沉锌)工序使用。

氧化钙沉锌条件:当锌离子浓度高于10 g/L时,采用氧化钙调节置换后液pH=7~8。反应1 h后过滤,后液返回氯盐浸出工序。

4.2 工业试验结果及分析

铅银渣转化工业试验结果见表18,氯盐浸出工业试验结果见表19、表20、表21、表22、表23、表24。

表18 铅银渣转化工业试验结果分析 %

注:*单位为g·t-1。

表19 氯盐浸出工业试验浸出渣数据表 %

注:*单位为g·t-1。

表20 氯盐浸出工业试验浸出液数据表 g/L1

注:*单位为mg·L-1。

表21 置换铅银后液数据表 mg/L

注:*单位为g·L-1。

表19、表20数据表明,在间断工业试验中,对转化渣进行氯盐浸出有较稳定的浸出效果,渣含银可以降至30 g/t左右,渣含铅可以降至1%~1.3%,除2#、3#样由于氯盐溶液中含硫酸根过高造成浸出率较低以外,银浸出率均达到80%以上,铅浸出率均达到60%以上。

表21、表22数据表明,采用锌粉置换可以有效地回收铅银,在试验过程中,由于含酸不稳定,后液含铅波动也较大,且滤饼含锌也不稳定,建议实施挂片置换以取得可靠的置换效果。反应后液过滤性能良好,但在试验过程中由于滤饼量较少,受设备原有物料污染、沉锌后返液经过置换压滤机等原因,造成置换滤饼产出量大、含铅银较低,经改进后基本达到理想目标。

表22 铅银滤饼数据表 %

注:*单位为g·t-1。

表23 沉锌后液数据表 mg/L

注:*单位为g·L-1。

表24 沉锌滤饼数据表 %

表23、表24数据表明,采用石灰沉锌是有效的沉锌措施,但其产出的滤饼含锌较低、含氯较高且滤饼量较大、水份较高,在湿法系统不能直接使用,建议采用其他方法对锌进行回收,以避免后续锌回收及氯盐流失严重的问题。

5 结论

铅银渣有价金属综合回收利用是目前锌冶炼行业的共同难题,突破其关键技术,对整个行业具有深远的意义。从目前情况来看,实现铅银渣工业化生产的企业,能耗高、生产环境差、项目盈利状况不尽如人意,距离实现理想的锌浸出渣处理工艺仍有很大的差距。

石灰转化- 氯盐浸出工艺可以有效地回收铅银金属,实现资源的有效回收。采用石灰彻底转化后,铅银均较容易浸出,但对锌的浸出较差,其工艺包括以下几个步骤。转化条件:液固比5∶1,温度85 ℃,反应时间1 h,保持pH=9~10;氯盐浸出条件:液固比5∶1,温度85 ℃,反应时间1.5 h,保持pH=2~3;氯盐溶液中锌离子、硫酸根不高于10 g/L,此条件下可以对铅银取得良好的浸出效果,银回收率80%以上,铅回收率60%以上;置换条件:后液自然温度,锌粉以浸出液含酸、铅量的理论量加入,反应时间1 h;沉锌条件:以石灰调节pH=7,反应时间1.0 h。在此流程下可以取得较好的铅、银回收效果。

氯盐浸出可以取得较浮选银更高的经济效益,同时每吨处理成本比浮选高很多,其中主要成本为锌粉消耗且回收的锌不能直接利用。因此,进一步采用合理的工艺回收锌,使回收的锌能直接利用是下一步研究工作的重点。

若考虑生产实施成本,可以考虑采用转化- 氯盐浸出合并工艺,可以节约生产设备投入费用,同时也可以将置换和沉锌合并,采用碳酸钠沉淀后,进行酸洗回收锌、铜,节约锌粉投入成本。