高速船铜合金螺旋桨腐蚀缺陷分析

陈恒强

(中国船级社 镇江办事处,江苏 镇江 212008)

适用于沿海航区,采用双机双桨推进方式。

0 引言

在海洋环境中,螺旋桨面临着空泡腐蚀、电化学腐蚀、冲刷腐蚀等腐蚀污损现象,进而引发螺旋桨桨叶表面粗糙、线型改变、受力不均匀的问题,最终导致螺旋桨的寿命大大降低甚至损毁。铜合金螺旋桨因其具有良好的水动力性能、较高的效率、极好的耐腐蚀性和良好的综合力学性能等优点,一直是船舶推进器的首选,其性能差异直接影响了船舶动力性能的高低[1]。虽然螺旋桨相对于整体船舶占比很小,但是作为船舶动力的核心部件,其腐蚀和海生物侵蚀造成的动力损失占总损失的三分之一,这样会导致油耗增加、航速下降等问题,造成附加的经济损失[2]。为了尽可能地减少螺旋桨损坏来增加船舶整体的服役时间,更需要研究螺旋桨常见的腐蚀类型与解决办法。

本文分析某高速船铜合金螺旋桨出现的严重腐蚀及海生物污损现象,并对后续的螺旋桨产品检验提出关注点,同时在后续高速船螺旋桨设计的参考和应用上提出合理的改进建议。

1 主要技术数据

本文涉及缺陷的螺旋桨用于国内双体商务高速艇,其主要参数为:船舶垂线间长19.00 m,型宽5.60 m,设计吃水1.50 m;主机功率298 kW×2,主机额定转速1 800 r/min,配备齿轮箱减速比2.28;螺旋桨参数为:材料镍铝青铜(Cu3),叶型 MAU,叶数 4,直径630 mm,螺距比1.455,螺旋桨转速789.5 r/min,盘面比为0.56。

2 螺旋桨缺陷的原因分析

根据螺旋桨的缺陷照片,发现该铜合金螺旋桨同时存在空泡腐蚀、电化学腐蚀、冲刷腐蚀、海生物污损等现象[3-4],其中空泡腐蚀最为严重。

2.1 空泡腐蚀

该螺旋桨为高速桨,当螺旋桨高速旋转时,螺旋桨会带动周围的水体使其流速加快。根据流速与压力之间的关系:流速大处压力小,流速小处压力大,因此螺旋桨周围的水体各部分压力会不均匀。水中溶有空气,压力降低时,空气从水中析出,形成气泡,且逐渐长大。当进入高压区时,气泡被压缩,直至爆破。气泡持续迅速产生并迅速破灭,循环往复。伴随空泡破灭时产生的冲击力, 不断冲击叶片表面,持续破坏金属表面层,导致螺旋桨发生腐蚀,称为空泡腐蚀[5]。

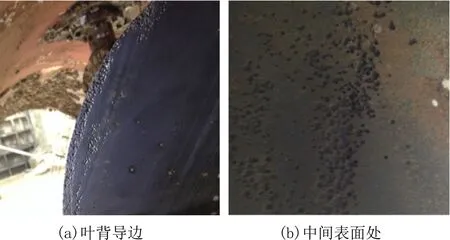

空泡破灭时,螺旋桨叶片表面所产生的脉冲压力随流速变化,实测值为0.98~98 MPa[6]。该压力会直接破坏铜合金螺旋桨表面良好耐腐蚀性的惰性氧化膜。在实际情况中,从空泡产生至破灭的时间间隔为10-3~10-5s。因此,螺旋桨叶片表面受空泡腐蚀影响的部位会被空泡持续冲击1 000次左右,使得叶片局部短时间内因疲劳而损坏,这也加重了空泡腐蚀。在螺旋桨表面,往往在线形变化较大的叶背导边及中间处形成严重的空泡腐蚀。空泡腐蚀现象见图1。

2.2 电化学腐蚀

该船螺旋桨所采用的金属往往与船体金属种类不同,而异种金属化学活泼性有差异。由于螺旋桨所处海洋环境恶劣[7],当材料表面有金属失去电子变成离子进入海水溶液中时,金属界面上就会形成许多的微型原电池,进而加速螺旋桨的电化学腐蚀过程。

图1 螺旋桨叶背导边及中间表面处形成严重的空泡腐蚀

从化学成分来看:Cu3中含铜(Cu)、铝(Al)、铁(Fe)量大。Al元素电位较Cu元素低。Cu3铜合金主要是发生脱铝腐蚀,其方程式如下:

Al-3e=Al3+

(1)

且Al作为铝青铜的阳极,在电化学环境中失去电子变成离子态,很快被腐蚀溶解后,在螺旋桨表面会产生一层惰性氧化膜[7]。该膜较稳定,使得铝青铜螺旋桨耐腐蚀性能良好。但是,由于工业污水等因素,导致沿海海水环境恶化,其中海水中硫化物含量大大增加。在含有硫化物的海水中,镍铝青铜(Cu3)中的Cu离子与S离子会化学反应生成新的化合物,从而破坏铜合金的氧化性保护膜,因而使铜合金的腐蚀速率大大增加,耐腐蚀性能下降[8]。

2.3 冲刷腐蚀

冲刷腐蚀是具有腐蚀性的流体高速经过金属表面,造成了金属的损伤[9]。冲刷是一个材料损失或变形的力学过程,是由于固相颗粒冲击材料表面导致的;腐蚀是一个化学反应的过程,主要通过化学反应使材料表面破损和材料损失。

螺旋桨具有较高的转速。当螺旋桨正常工作时,与内河或沿海的海水中所含大量的泥沙产生高速撞击、磨擦,会磨损螺旋桨表面的惰性氧化膜;螺旋桨表面的氧化膜的减薄或去除,又会加剧螺旋桨表面的冲刷腐蚀和其他腐蚀速率。

2.4 海生物污损

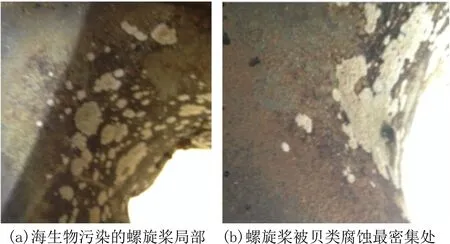

螺旋桨长时间浸泡在海水中,桨叶表面受到海洋生物的附着和污损,如藤壶、贝类、 牡砺等海生物粘附在叶片表面,见图2。影响海生物在螺旋桨上粘附、繁殖的因素有很多,如:材质、表面状态、海水温度、水质、光线、季节和流速等。

海生物会使螺旋桨表面流体线型受到影响,严重阻碍螺旋桨正常运行。壶、贝类、 牡砺等会使桨叶与水流之间的摩擦阻力加大,导致螺旋桨的效率降低。海洋生物新陈代谢过程会产生腐蚀性物质,这些腐蚀性物质会对螺旋桨表面产生影响。随着时间的增加,也会腐蚀到螺旋桨内部。

图2 螺旋桨表面受海生物污损

3 螺旋桨产品检验的关注点

3.1 化学成分分析

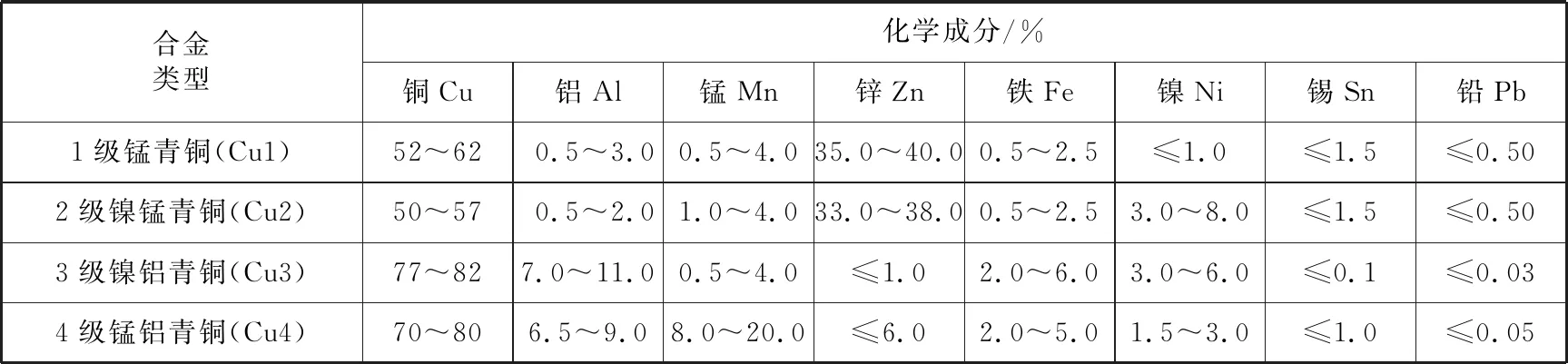

铜合金螺旋桨化学成分应符合中国船级社《材料与焊接规范》的要求,见表1。

表1 材料与焊接规范中铜合金化学成分的要求

关于Cu3铜合金成分,因为含有大量Al,约占总量的7%~11%,容易氧化而产生氧化夹渣等铸造缺陷,且这种合金中化学成分的范围比较窄,铸造时困难较大。另外,Fe、Ni元素化学成分的范围相对比较大。参考几家优秀螺旋桨厂的经验报告,化学成分中Fe/Ni的比值为0.95~1.00时,铜合金的耐腐蚀性能最优。

3.2 几何尺寸和形状公差等检验

螺旋桨产品检验时,其几何尺寸、形状公差、表面平整度、光顺度和粗糙度的精度,直接影响螺旋桨的直径、螺距、盘面比、厚度及表面线型,而这些数据又是螺旋桨整体性能的保障,如:螺旋桨推力大小、是否出现空泡等。所以,在制造螺旋桨的时候,核查上述数据是否满足批准图纸和标准要求,对于螺旋桨的耐空泡腐蚀性能至关重要。

3.3 无损检测

无损检测的目的是为了检验螺旋桨的表面质量,其表面的裂纹、缩孔、夹砂、夹渣、气孔等缺陷是否符合《材料与焊接规范》的要求。

在螺旋桨产品检验表面探伤时,应不定期抽查《材料与焊接规范》中要求的B、C区表面铸造质量。螺旋桨A区,螺旋桨厂一般自检比较严格,但容易疏忽B、C区。如螺旋桨叶背有密集型夹渣和气孔缺陷,必须进行打磨、焊补等处理。如果一开始螺旋桨产品检验不到位,忽视螺旋桨叶背的表面探伤质量检验,营运初期的螺旋桨就可能出现严重腐蚀。

3.4 动平衡试验

本文研究的螺旋桨用于双体商务艇,螺旋桨检验时应注意是否有动平衡试验要求。检验人员不能仅查阅批准的螺旋桨图纸,还要审核螺旋桨强度计算书等相关信息。该缺陷螺旋桨的批准图纸上无螺旋桨转速参数及动平衡的要求,但是核查螺旋桨强度计算书时,发现螺旋桨转速为789.5 r/min,高于500 r/min(来自设计强度计算书的转速值)的要求,应该进行动平衡试验。然而在产品检验时,螺旋桨并未进行动平衡试验,更没有考核各桨叶之间的平衡性。因此,当螺旋桨不符合性能要求时会产生严重的空泡腐蚀现象。

4 设计上的改进建议

从螺旋桨参数可知,此螺旋桨叶型为MAU,叶数4,直径630 mm,螺距比为1.455,盘面比0.56。根据“直径+螺距=常数”进行螺距修正的基本理念[10]可知:对于同一艘船来说,选用不同设计的螺旋桨,其直径和螺距的和为常数。该缺陷螺旋桨的盘面比太小,对高速船螺旋桨来说,是远远不足的[11]。而且,从螺距比来判断,其螺旋桨直径大小限制的过于紧凑。另外,参照其他高速船螺旋桨的基本参数(见表2),在转速值为607.7~1 121.0 r/min的螺旋桨设计中,其盘面比均为0.75,皆大于所研究的螺旋桨盘面比0.56。

由上述理论及经验证明:高速船螺旋桨的盘面比至少要达到0.75及以上。同时,适当增大螺旋桨的直径,减小其螺距比,以达到改善螺旋桨空泡腐蚀的效果。

表2 3组参照高速螺旋桨的桨参数

5 结论

本文研究了铜合金螺旋桨在海洋环境中服役的状况,得出了如下的结论与实际应用中的建议:

(1)提高耐海水疲劳腐蚀、空泡腐蚀、电化学腐蚀、冲刷腐蚀和防污损性能,一直是螺旋桨的研究重点和发展方向。

(2)海水中S离子含量增多,容易和杂散电流共同作用,加速螺旋桨的电化学腐蚀速率。

(3)对于防止高速船螺旋桨出现空泡腐蚀的改进建议,如:增大螺旋桨直径和盘面比,减小螺距比,避免使用MAU剖面桨而使用抗空化的叶剖面形式等后期改进的建议,须通过螺旋桨厂家采用数值方法模拟螺旋桨在艇后运转的空泡情况再作进一步的验证。