T6热处理对A356/6082铝合金复合板界面组织及力学性能的影响

董澎源,李元东,2,李 明,杨世杰,李嘉铭

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050)(2. 兰州理工大学 有色金属合金省部共建教育部重点实验室,甘肃 兰州 730050)

1 前 言

通过轧制、半连续浇铸、复合铸造等方法使基板与覆层金属实现良好冶金结合的层状复合材料,具备比单一金属更优异的综合性能,如铝铜、铝钢、铝镁、铝钛等[1-6]。近几年来,层状复合材料得到了广泛的研究和应用,其中Al/Al层状复合材料已被广泛应用于汽车空调领域[7]。因此,结合A356优良的铸造性能、高强度及6082良好的耐蚀性和成形性等优点制备出性能优良的Al/Al层状复合板,将具有广泛的应用前景。

层状复合材料的液-固轧制复合包含着复杂的物理化学冶金过程,复合板的质量主要取决于结合界面各组成元素的相互作用,结合界面的组织及性能对层状复合材料的性能及应用至关重要[8]。目前,我国对层状复合材料的生产及应用与国外相比还存在很大差距,如何提高层状复合材料的综合性能一直是众多研究者关注的课题[9-10]。程明阳等[11]采用铸轧工艺制备铜铝复合板材,研究发现,铜铝复合板界面层的主要组成为α-Al和CuAl2,铝基体和界面交界处存在少量孔洞。同样,Huang等[12]采用固-液连铸(SLCRB)技术制备了Cu/Al复合带,在界面处成分为α(Al)+CuAl2、CuAl、Cu9Al4,金属间化合物的存在对其力学性能影响显著。王文焱等[13]采用液-固轧制复合制备Ti/Al复合板,并对其界面组织演化、物相分析及力学性能进行研究,发现复合板界面局部区域生成的TiAl3严重影响其力学性能。Hwang等[9]通过冷轧得到Al/不锈钢复合板,研究了热处理对其组织及性能的影响,结果表明,通过热处理可以使界面结合强度明显提高。Dezellus等[14]研究了T6热处理对Ti/Al-7Si-0.3Mg双金属复合材料力学性能的影响,发现界面结合强度有所提高。刘国平等[15]通过挤压铸造制备6101/A356双金属复合材料,并研究了T6热处理对6101/A356复合材料组织演变及力学性能的影响,发现热处理后过渡区由110扩大到170 μm,其界面剪切强度从76.7提高到102.7 MPa。热处理对层状复合材料的性能有显著影响,通过制定合理的热处理工艺来改善复合界面组织与性能,从而使材料满足应用需求,已成为保证和提高材料的综合性能的重要手段[16]。

6082铝合金是热处理可强化铝合金,通过固溶处理可以显著改善其综合力学性能,通过液-固轧制复合制备Al/Al层状复合板及后续热处理工艺的研究有待进一步深入。另外,液-固轧制结合重力铸造与轧制工艺,将最终实现复合板的冶金结合,使其界面结合强度明显增强。鉴于此,本文以液-固轧制复合制备的A356/6082复合板为研究对象,重点分析了T6热处理对复合板界面组织与性能的影响,探讨了结合界面处的元素扩散规律及断裂行为。

2 实验材料及方法

层状复合材料以商用A356铝合金和6082铝合金为原料,其化学成分分别见表1(质量分数,%)。本实验首先将待浇注的6082铝合金板材加工成尺寸为100 mm×75 mm×2 mm的板件,并进行脱脂、碱洗、酸洗、吹干等预处理。随后采用7.5 kW的井式坩埚电阻炉对A356铝合金进行熔炼(熔炼温度为760 ℃),待合金熔体温度达到760 ℃时,添加质量分数1%的C2Cl6对其进行精炼、除渣和静置处理。最后将冷却至690 ℃的A356合金熔体浇覆于经过预处理的6082铝合金基板上,按照图1a的液-固轧制复合工艺制得厚度为3 mm的A356/6082铝合金层状复合板。实验选用任意一块复合板在545±3 ℃保温5 h进行固溶处理,随后水淬,将其放入热处理炉中进行时效处理,控制温度为185 ℃,时效4 h,以此工艺对复合板进行T6热处理[15]。

表1 A356和6082铝合金化学成分

Table1ChemicalcompositionofA356and6082aluminumalloy(ω/%)

AlloysChemical compositionSiMgFeMnZnAlA3567.060.270.1150.100.10Bal.60820.850.880.130.420.03Bal.

图1 固-液轧制(a)和剪切试样(b)示意图Fig.1 Schematic of liquid-solid rolling (a) and the shear specimen (b)

为测定热处理过程对复合板界面的影响,对T6热处理和未经T6热处理的复合板分别取样检测。用体积分数为90% C2H5OH+10% HClO4溶液对试样进行电解腐蚀,采用MEF-3金相显微镜(OM)和QUANTA FEG-450型扫描电镜(SEM)观察复合界面的显微组织,并利用EDS对复合界面元素分布情况进行分析。为了量化T6热处理后共晶硅形态的变化情况,使用Image-Pro Plus 5.0软件统计界面附近A356铝合金中共晶硅的平均面积分数和晶粒长径比。另外,采用HV-100型显微硬度计在100 g载荷下保持15 s对合金及界面的显微硬度值进行测量,为避免偶然误差,每个试样将在检测点周围取5个点取其平均值并绘制硬度分布图,从而表征界面力学性能。按图1b所示制备尺寸为40 mm×10 mm×3 mm的剪切试样,并采用岛津AG IC-100kN材料性能试验机测试A356/6082复合板的力学性能。

3 结果与分析

3.1 T6热处理对复合板显微组织的影响

A356/6082复合板光学显微组织如图2所示。从图2a可以看出,未经T6热处理的复合板左侧A356铝合金基体中的初生α-Al相以等轴晶形式存在,层片状共晶硅在界面附近大量团聚;右侧6082铝合金组织呈蜂窝状且均匀分布。

图2 T6热处理前(a)及T6热处理后(b)的A356/6082复合板光学显微组织Fig.2 Optical microstructure of A3556/6082 composite plate before T6 heat treatment (a) and after T6 heat treatment (b)

当熔融态A356接触6082基板并共同经过轧辊时,A356铝合金因激冷作用而产生大量晶核,堆积在结合界面附近。另外,温度骤降使界面区绝大部分原子在表面能的束缚下未能实现跃迁[17],界面处出现了清晰的结合线。图2b给出了T6热处理后复合板界面区的显微组织照片。可以看出,界面附近的共晶硅堆积现象消失,组织形态也发生了明显变化。轧制过程中发生的剧烈塑性变形使界面附近积聚了大量的储存能,在T6热处理时成为界面附近原子扩散的动力。合金元素获得足够的能量得以突破扩散能量势垒并加速扩散,最终使两种合金实现了良好的冶金结合。图3给出了热处理前后A356铝合金基体中共晶硅的平均面积分数和晶粒长径比,可以看出,经过T6热处理后,其平均面积分数和晶粒长径比分别下降了26.4%和24.7%,在T6热处理过程中纤维状共晶硅发生颈缩,分裂成片段而逐渐球化[18],使共晶硅的平均晶粒尺寸大幅度减小,这与已有的研究结果相吻合[15]。

图3 T6热处理前后A356铝合金基体中共晶硅的平均面积分数和晶粒长径比Fig.3 The average area fraction and aspect ratio of A356 aluminum alloy matrix before and after T6 heat treatment

3.2 T6热处理前后界面区元素扩散

图4给出了T6热处理前后A356/6082层状复合板界面区的SEM照片。从图4a和4b可以看出,复合板结合界面清晰,堆积在界面附近的共晶硅阻碍了两合金间元素互扩散。T6热处理后,复合板界面组织更为均匀,结合线消失,如图4c和4d所示。

图4 T6热处理前(a, b)以及T6热处理后(c, d)的A356/6082复合板界面区SEM照片Fig.4 SEM image of the A356/6082 composite plate interface before T6 heat treatment (a, b) and after T6 heat treatment (c, d)

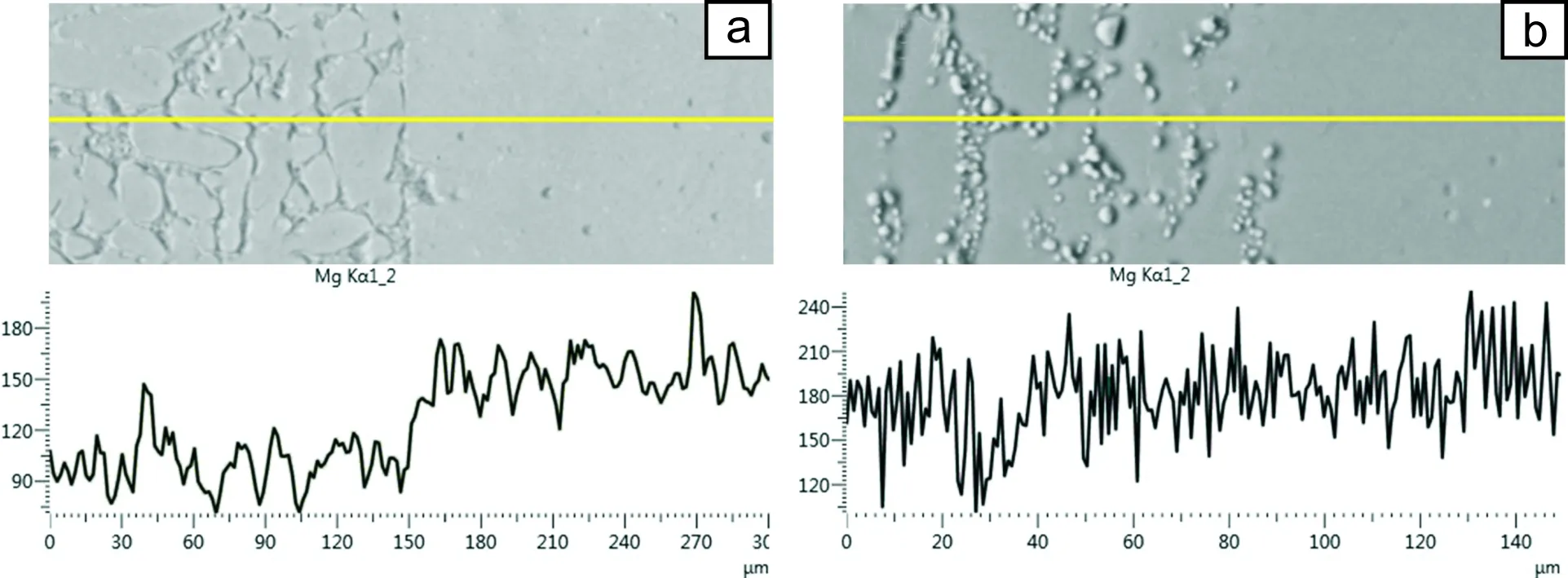

为了进一步确定热处理前后的元素扩散情况,随后对复合板沿垂直界面方向进行线扫描分析,如图5所示。由图5a可知,界面区Mg元素的分布出现了明显的台阶。A356铝合金与6082铝合金基体存在Mg元素浓度差,当熔融态A356浇覆在6082基板上时,由于激冷作用强烈,大量细小的共晶硅堆积在界面附近,严重阻碍了Mg元素扩散。T6热处理后,界面处共晶硅形态发生改变,堆积现象消失,Mg原子获得能量而挣脱表面能的束缚,实现跃迁。从图5b可以看出,界面区台阶消失,元素分布趋于统一。因为本实验选取的固溶温度为545 ℃,低于A356的共晶温度575 ℃,在固溶过程中,一方面Si,Mg元素将固溶在α-Al中,但在共晶温度下,Si在固溶体中的最大溶解度为1.65%,且溶解度随温度降低而减少;另一方面,纤维状共晶硅发生球化。式(1)给出的模型[19]论证了当固溶温度为540 ℃时,共晶硅球化过程在3 min内即可完成:

(1)

式中,τ为球化时间;φ表示硅原子直径;γ表示Al/Si界面能;ρ为针状Si的原始半径;Ds为Si在Al中的互扩散系数;T为固溶温度。可见,在545 ℃下保温5 h后,共晶硅球化过程早已结束。正是由于Si,Mg元素在α-Al中固溶,界面处共晶硅中的Al依附于6082基体Al生长,因此团聚现象消失,复合板界面处组织更为均匀。

图5 T6热处理前(a)及T6热处理后(b)沿垂直界面方向Mg元素分布Fig.5 Distribution of Mg element along vertical direction before T6 heat treatment(a) and after T6 heat treatment (b)

图6为T6热处理前后A356/6082复合板界面附近Mg元素的浓度分布情况。由于热处理过程中界面附近原子被激活而沿着彼此的基体方向扩散,Mg元素同Si元素固溶于α-Al中,从而使Mg元素的浓度分布更为均匀,可以在很大程度上改善复合板界面的结合性能[20]。

3.3 T6热处理对复合板力学性能的影响

3.3.1 剪切强度

T6热处理前后复合板的剪切强度值可以反映其界面结合强度。表2列出了T6热处理前后A356铝合金基体、6082铝合金基体以及A356/6082复合板相应的剪切强度值。本实验所用的剪切强度计算公式为τ=F/S,F为剪切力,S为截面面积。

图6 T6热处理前(a)及T6热处理后(b)的A356/6082复合板界面附近Mg元素的浓度分布对比Fig.6 The concentration distribution of Mg element near the interface of A356/6082 before T6 heat treatment (a) and after T6 heat treatment (b)

Table2ShearstrengthofA356aluminumalloy, 6082aluminumalloyandA356/6082compositeplatebeforeandafterT6heattreatment[15]

MaterialsShear strength before T6 heat treatment/MPaShear strength after T6 heat treatment/MPaA356 aluminum alloy109.4154.66082 aluminum alloy182.5184.3A356/6082 composite plate91.6139.2

对比表2可知,T6热处理后A356/6082复合板的抗剪强度从91.6 MPa增加到139.2 MPa。在前文提到的轧制态A356/6082复合板界面结合处,纤维状共晶硅在界面附近大量集聚。由于界面附近硅含量相对较高且形成分界,这种集聚现象会阻碍A356合金熔体与基板6082的进一步接触,致使界面剪切强度较低。另外,轧制力的作用可能会使基板表面氧化膜破裂,新鲜的A356熔体被压入基板而相互接触,当达到原子间距时,两种合金仅能实现物理结合[21]。T6热处理后,复合板的剪切强度得到显著提高,在长时间加热保温中,界面附近原子获得能量以突破势垒得到充分的扩散,复合板界面附近堆积的共晶硅被扩散驱动力打破,偏聚现象消失,组织更为均匀,该过程消除了因轧制变形引起的残余应力,最终实现了两种铝合金良好的冶金结合,显著改善了复合板剪切性能[22]。

图7 A356/6082复合板试样剪切断口形貌SEM照片:T6热处理前6082铝合金一侧(a)和A356铝合金一侧(b)以及T6热处理后6082铝合金一侧(c)和A356铝合金一侧(d)Fig.7 SEM image of shear fracture morphology of A356/6082 composite plate: 6082 aluminum alloy sides before (a) and after (c)T6 heat treatment; A356 aluminum alloy sides before (b) and after (d) T6 heat treatment

图7为T6热处理前后A356/6082复合板试样剪切断口形貌SEM照片。从图7a和7b可以看出,未经热处理的复合板剪切断口呈现出较为连续的“抛物线状”,沿剪切方向断面较为光滑。在轧制力的作用下两种合金仅仅实现物理结合,当承受剪切应力时,复合板基体与覆层金属的物理结合被打破;另外,根据复合板界面区显微组织可知,由于界面附近存在大量的纤维状共晶硅,使其在剪切力的作用下易产生脆性断裂。图7c和7d为T6热处理后复合板试样剪切断口照片,断口中存在大量凹坑及不规则的抛物线形状。热处理不仅使共晶硅形态发生了改变,也促进了合金元素的相互扩散,最终实现了复合板的良好冶金结合。经热处理后的复合板剪切强度提升,但剪切断口中依然存在光滑切口,断裂机制依然为脆性断裂。

3.3.2 显微硬度

A356/6082双金属复合板垂直界面方向上的显微硬度分布如图8所示。液-固复合轧制后A356侧的平均硬度值为787.9 MPa,界面处硬度值较高。熔融态A356浇覆于6082铝合金时会产生激冷作用,促使大量共晶硅在界面附近集聚,且在轧制力作用下,界面处会产生剧烈变形而发生形变强化。

图8 T6热处理前后A356/6082复合板垂直界面方向上的显微硬度分布Fig.8 The micro-hardness distribution of A3556/6082 composite plate in vertical direction before and T6 after heat treatment

与未经T6热处理相比,由于T6热处理消除了因激冷而产生的偏聚现象,使复合板界面及基体组织更均匀,且使晶粒变形得到恢复,经T6热处理后结合界面及基体附近的硬度均有显著提高。A356侧的平均硬度值达到1102.5 MPa,6082侧的平均硬度值达到851.6 MPa,且界面附近硬度值呈现渐变趋势。另外,Mg元素对A356及6082的时效影响显著[23],热处理过程促使Mg扩散到基体中,可以对两种铝合金起到强化作用。且6082铝合金中Mg含量高于A356铝合金,热处理过程会加速Mg元素的扩散。

4 结 论

(1) T6热处理后,界面附近的纤维状共晶硅集聚现象消失,且组织更为均匀,T6热处理使纤维状共晶硅发生球化,共晶硅的平均面积分数和长径比分别降低了26.4%和24.7%。

(2) T6热处理不仅使界面附近原子获得能量得以挣脱表面能的束缚,也使合金内部空位浓度增加,促进原子迁移,加速原子扩散,合金元素更易从界面处向合金两侧扩散,以此实现两种铝合金良好的冶金结合。

(3) T6热处理消除了因轧制变形产生的残余应力,通过合金元素相互扩散均匀组织,使A356/6082复合板的剪切强度从91.6提高到139.2 MPa,结合界面及基体附近的显微硬度均得到明显改善,A356侧的平均硬度值达到1102.5 MPa,6082侧的平均硬度值达到851.6 MPa,且沿A356至6082垂直界面方向其显微硬度值逐渐下降。