一种眼轴长度测量系统的设计实现及其关键技术研究

李恺宁,李奇原,王立伟,李跃杰

(中国医学科学院北京协和医学院生物医学工程研究所,天津 300192)

0 引言

白内障作为最常见的眼科疾病之一,多发病于中老年人群。对眼轴长度的精准测量将关系到白内障手术中植入人工晶状体度数的准确性,同时也密切关系到术后的屈光误差[1-3]。另外,近年来我国青少年儿童近视率居高不下,而近视程度与眼轴长度具有正相关性,眼轴长度也是区别真性近视与假性近视的重要依据[4-5]。因此,高精度的眼轴长度测量方法是十分必要的,其对于眼科疾病的预防和临床诊治都有重要的实用意义。

现有的眼轴长度测量方法主要有超声生物测量和非接触式光学生物测量2种。A型超声用于正常眼的眼轴长度测量时具有良好的准确性,但对一些眼科疾病等测量重复性较差[6]。B型超声测量不受屈光介质浑浊度影响,但测量方法较为烦琐且费时[7]。A、B型超声联合测量方法利用了二者各自的优点[8-9],但需要更为复杂的操作,且一次测量涉及2次测量误差。非接触式光学生物测量利用光学相干技术来测量眼轴长度,主要有基于部分相干干涉技术(partial coherence interferometry,PCI)的测量方法和基于低相干反射技术(low coherence optical reflectometry,LCOR)的测量方法[10-11]。相较于传统超声生物测量方法,非接触式光学生物测量方法具有高分辨力和非接触性的优点,同时其测量结果的重复性要优于A型超声[12-14]。但非接触式光学生物测量的准确性依赖于扫描光线从眼底反射的强度,因此屈光介质的浑浊、病变或病患无法固视等因素都影响测量数据的准确性。

本文设计了一套眼轴长度测量系统,搭建了测量光路,对其中的测量控制以及测量过程中的焦点同步等关键技术进行了研究,并通过自制测试模块及人眼进行了测量实验验证。

1 系统设计与实现

1.1 基本原理

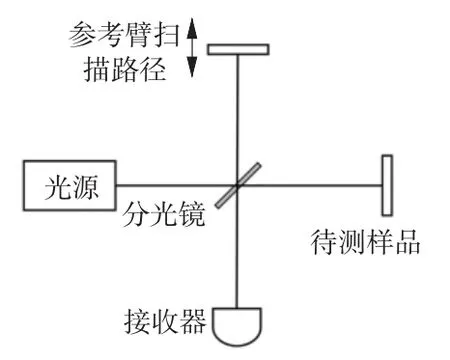

光学相干技术的基本原理如图1所示[15]。低相干光源发出的光经过分光镜分为2路,一路射入参考臂,另一路射入待测样品。由参考臂反射镜返回的参考光与待测样品不同深度界面反射回的探测光束在分光镜上汇合并由接收器接收,两者之间的光程差在光源的一个相干长度范围内时发生干涉,当光程刚好相等时获得的相干信号强度最大。为了测量待测样品内部不同深度的信息,只需要移动参考臂反射镜的位置使参考光信号与待测样品不同深度界面反射回的光信号发生干涉,记录每一次干涉信号强度最大时参考臂反射镜的对应位置,此位置信息反映了待测组织内部不同结构的相对空间位置[15]。

图1 光学相干技术基本原理图

本文设计的眼轴长度测量系统的整体结构图如图2所示,系统主要分为测量光路和测量控制系统2个部分。测量光路主要由超辐射发光二极管(super luminescent diode,SLD)光源、光环行器、光纤耦合器、参考臂及样品臂组成。测量控制系统由光电检测模块、数据采集卡及运动控制卡组成,并由计算机软件编程实现控制。采用SLD作为系统光源,中心波长为1 060 nm,半波宽度为50 nm。光源经光环行器、光纤耦合器分别入射到被测眼组织及参考臂,光环行器的另一路输出接至平衡光电放大器作差分放大。参考臂反射镜与步进电动机控制的扫描机构相连。测量过程中,参考臂反射镜通过步进电动机带动,由计算机通过运动控制卡驱动实现往复扫描运动,匹配样品臂反射回的探测光信号,当参考臂返回的参考光信号与样品臂被测眼组织各界面反射回的检测光信号光程相等时,产生相干信号。参考臂附带有位移编码器,其信号由运动控制卡同步采集,用于精确位移标定。为了更好地获取到眼组织内不同层面的反射信号,设计了焦点同步系统,通过运动控制卡进行驱动,实现控制样品臂聚焦透镜的步进电动机(以下简称“样品臂步进电动机”)与控制参考臂反射镜的步进电动机(以下简称“参考臂步进电动机”)的同步运动。系统在控制样品臂步进电动机与参考臂步进电动机的同时对光电检测模块检测到的干涉信号以及位移编码器发出的信号进行同步采集,并经数据处理后获得眼组织结构位置信息。本文主要是对测量控制系统进行设计以及对实时焦点同步技术进行研究。

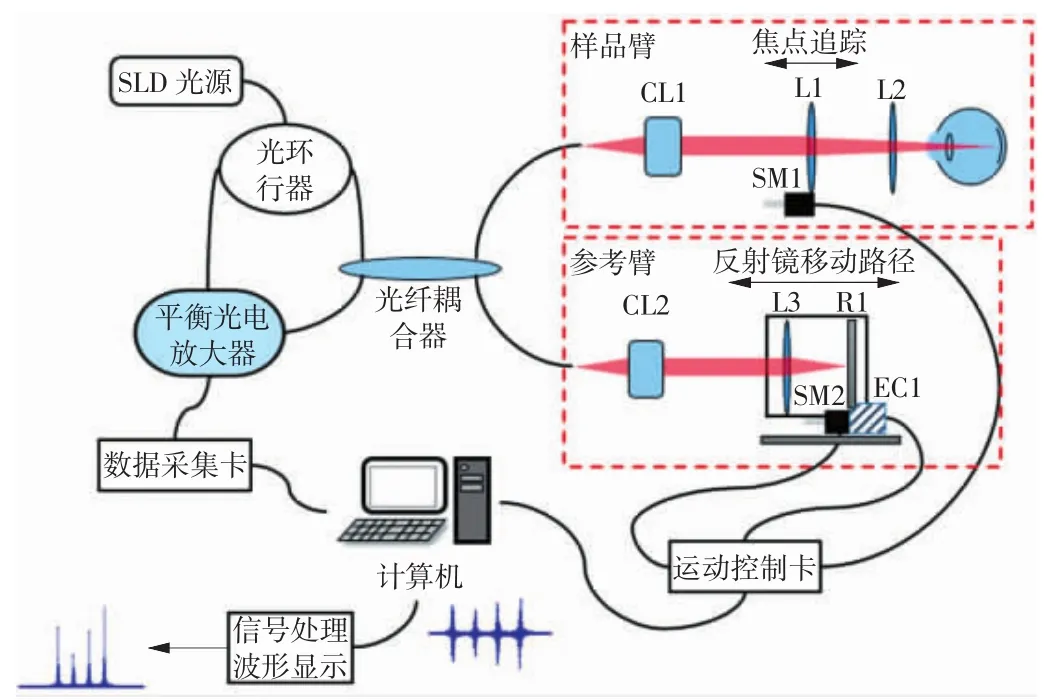

系统中光源的选取主要考虑了眼组织对不同波长光的透射率,其关系如图3所示[16-17]。眼组织中的主要成分是水,而水的光吸收特性导致其对波长远大于800 nm的光源有较大的衰减。整个扫描过程中,在1 060 nm波长的光源下由水吸收造成的功率损失约48%,在800 nm波长的光源下由水吸收造成的功率损失约5%。然而根据美国国家标准协会(American National Standard Institute,ANSI)标准,人眼的最大允许曝光量随波长增加而增加,因此可以通过在较长波长上使用较高的入射功率提高灵敏度。1 000~1 100 nm波长范围内的光源在不透明眼介质中衰减较小,对眼内出现屈光介质浑浊等情况有一定的适用性[16-17]。因此,选择1 060 nm波长的SLD光源作为系统光源,控制角膜处入射光功率小于1.5 mW,在符合ANSI标准的同时满足基本测量要求。

图2 眼轴长度测量系统结构图

图3 人眼组织对不同波长光的透射率

1.2 焦点同步实现

眼轴是指由角膜正中到视神经与视网膜黄斑中心窝之间的一条假设线,正常人眼轴的平均长度为24 mm左右。光信号在人眼中衰减较大,如检测光不能较好地在待测眼内组织结构层面上聚焦,会降低样品臂反射的光信号强度,进而降低获得的相干光信号强度,降低检测信噪比。为此,设计了一套焦点同步系统,将扫描光束同步聚焦于待测眼组织内的各个界面,以提高信噪比。

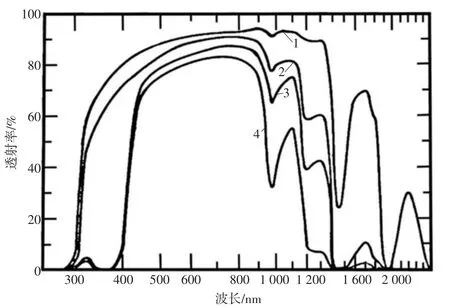

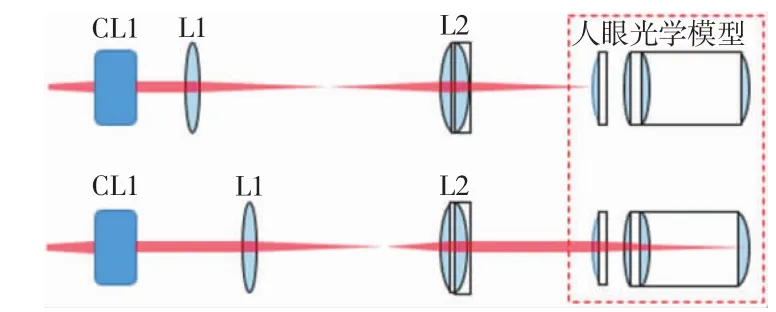

为实现测量过程中对眼组织各界面的同步聚焦,本文参考1997年墨尔本大学的Liou等[18]提出的人眼模型,利用ZEMAX仿真软件对人眼模型及样品臂光路进行仿真设计,样品臂光路示意图如图4所示。CL1为准直镜,调整调焦透镜L1的位置可以改变测量光线的聚焦位置,同时经过固定的聚焦透镜L2可以使测量光线在人眼中不同层面聚焦。对角膜、晶状体前/后表面及视网膜位置聚焦点进行仿真计算,得到测量光束在这些位置聚焦时调焦透镜应在的位置。在此基础上,结合调焦透镜的位置曲线,通过软件编程,实施测量过程中样品臂步进电动机与参考臂步进电动机的同步位移控制,实现检测光在眼组织内不同界面的实时聚焦,从而提高信噪比。

图4 样品臂光路示意图

1.3 测量控制系统设计

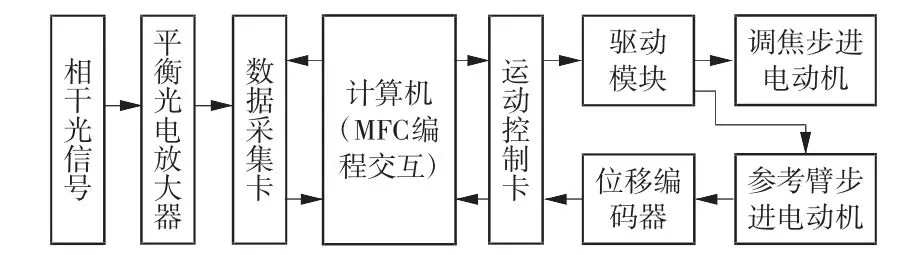

测量控制系统的原理框图如图5所示。该系统主要由光电检测模块、运动控制卡、数据采集卡组成,并通过计算机进行编程控制。计算机对运动控制卡I/O口进行读写操作,并通过驱动模块将其输出信号转化为步进电动机运动控制信号,从而对参考臂的反射镜以及样品臂的调焦透镜进行同步控制。数据采集卡用于采集光电放大器输出信号,实时保存并传输至计算机处理,同时与运动控制卡采集得到的编码器位移信息结合标定,得到眼组织内部各层次的位置信息。

图5 测量控制系统原理框图

1.3.1 控制系统搭建

控制软件利用C++平台实现编程开发,通过对数据采集卡的I/O口进行读写操作以及对时钟信号与触发信号的精确编程控制,实现测量系统的整体控制。本文选用凌华科技有限公司的PCI-8136和DAQ-2502多功能采集卡作为运动控制卡和数据采集卡。2款采集卡均通过外设部件互连标准(peripheral component interconnect,PCI)接口与计算机通信,不仅可以实现高达133 MB/s的传输速率,还可以将数据储存并实时传输至计算机处理。为了实现高精度的位移测量,选用德国SIKO公司的MSK1000ZM位移编码器,其分辨力高达1 μm。

1.3.2 系统控制软件设计

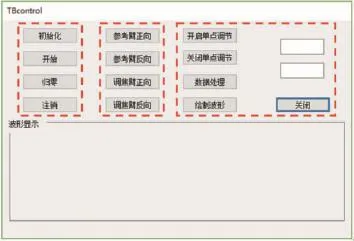

本文利用微软基础类库(Microsoft Foundation Class,MFC)对整个系统控制软件进行界面设计,如图6所示。软件整体分为采集控制、单点调节、数据处理3个大功能框架,每个功能通过与之相对应的按键控制。通过该软件可以实现整个系统的自动检测、自动归零、单点调试以及曲线绘制等操作。

图6 系统控制软件界面

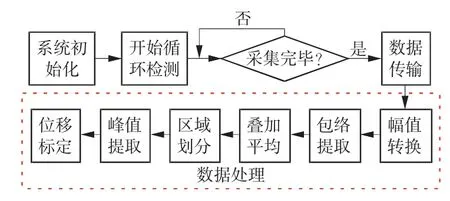

软件的控制流程图如图7所示。系统初始化操作包括采集卡注册、管脚使能、写时钟同步信号与步进电动机控制信号。通过外部触发实现运动控制卡与数据采集卡的同步触发,系统开始循环检测。软件循环判断整体检测是否完成,当检测完成后控制参考臂和样品臂步进电动机实现快速回位,准备下一次扫描,同时数据采集卡将数据传输至计算机进行处理与计算。

数据处理是对采集卡缓存中数据的进一步操作,也是控制软件中的重要部分,其整体流程如下:通过幅值转换将采集到的14位(bit)二进制数据转换为信号电压值,通过希尔伯特变换对原始数据进行包络提取,后经40次叠加平均对随机噪声进行滤除,再根据检测结果的波峰宽度对处理后的信号进行区域划分,结合眼组织生理结构信息以及对信号的主观判断,对每个区域内波峰进行峰值提取,最后进行位移标定。本文通过步进电动机转速与采样点数之间的关系计算得到波峰间的位置信息,结合编码器得到的位移信息进行联合标定,得到最终的眼组织结构信息。

图7 软件控制流程图

2 实验验证

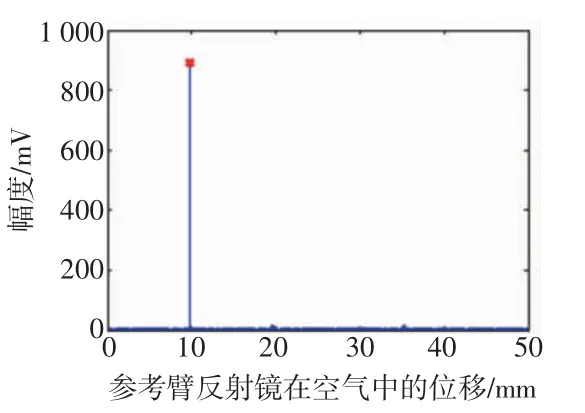

本文对平面反射镜进行了扫描采集实验。在样品臂合适的位置放置平面镜,并通过测量控制软件控制实现全程扫描的测试,扫描结果如图8所示。从图8中可以看到一个明显的峰值,该峰值即为参考臂平面镜反射回的参考光与样品臂平面反射镜反射的扫描光束在等光程处的相干信号。该实验验证了本文设计的系统可以获得被测样品界面信息。

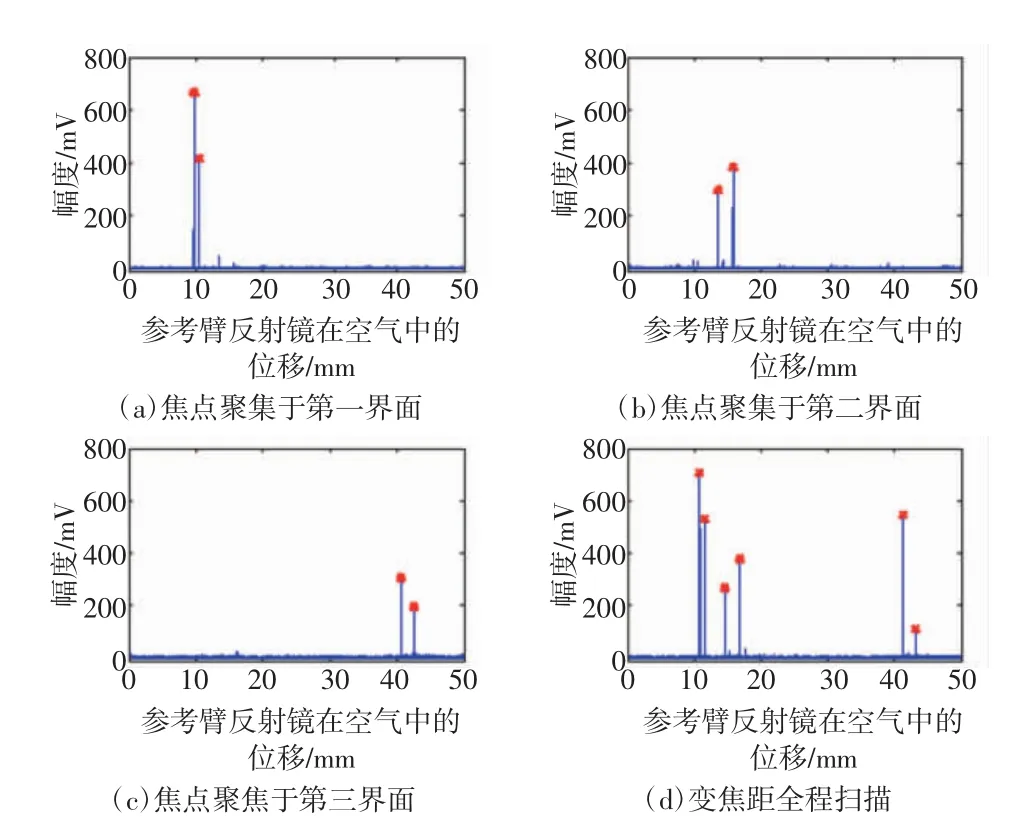

本文利用自制的测试模块进行了扫描采集实验。测试模块由3块不同厚度的K9平面玻璃构成,标称厚度分别为0.5、1.5和1.2 mm,标称折射率为1.516。经千分尺测量,厚度分别为0.510、1.510和1.205 mm,3块平面玻璃的间距分别为3.040和24.830 mm,用于模拟眼角膜、晶状体和视网膜反射层。实验时,将测试模块固定于检测光路中,先固定调焦透镜,使测量光束焦点对准测试模块的第一块平面玻璃并进行数据采集;同样固定调焦透镜使焦点分别对准第二块、第三块平面玻璃进行数据采集;最后通过调焦透镜与参考臂反射镜的运动匹配进行了全程变焦扫描。对测试模块检测的全部结果如图9所示。从图9(a)可以看出,当焦点聚焦于第一个界面时,检测得到的第一个界面信息幅度较高,后2个玻璃面的信息幅度很低;图9(b)、(c)分别反映了当调焦镜将入射光聚焦于第二、第三个玻璃界面时的检测结果,可以发现仅聚焦界面的干涉信号幅度较高,其他界面的干涉信号幅度较低;图9(d)是通过焦点同步技术扫描得到的检测结果波形图,从图中可以看出各个玻璃表面的检测信息均得到明显改善。

图8 平面镜信号扫描检测波形图

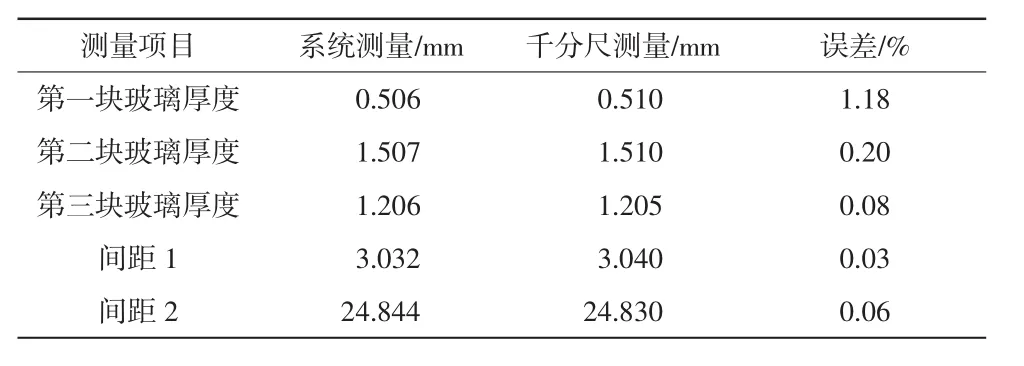

本文对变焦距扫描采集得到的信号进行包络提取、叠加平均等操作后,对采集数据进一步计算,得到采集信号对应模拟眼的各界面厚度,并进行多次重复扫描实验,将系统测量得到的数据与模拟眼的实际参数进行对比,结果见表1。通过对比可以证明该系统能够精确地完成对测试模块的长度测量。

图9 对测试模块扫描检测结果波形图

表1 系统测量数据与千分尺测量数据对比表

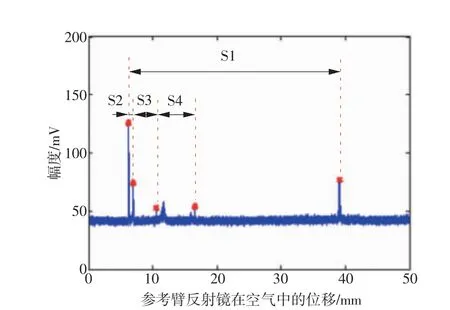

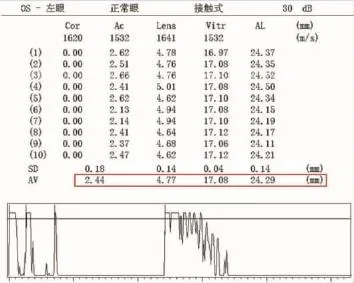

随后本研究针对人眼数据进行了初步测试,测量方法与上述方法相同,受试者为成年男性。受试者端坐于测量系统前,左眼直视扫描镜,通过紧盯系统的内固视光点实现视线的固定,利用焦点同步技术通过软件控制实现整体检测,实验结果如图10所示。测量得到的结果为参考臂反射镜在空气中的位移,对应眼组织内各层次厚度需要除以该组织的折射率,本文所采用的眼组织平均折射率[19]为1.354 9。测量得到的受试者眼轴整体长度S1约为24 624 μm(即24.624 mm),眼角膜厚度 S2为 530 μm,前房深度S3为2 709 μm,晶状体厚度S4为4 598 μm,属于正常眼组织长度范围。另外,在眼组织内部也采集到其他的小信号,怀疑是受试者眼内存在一定的白内障导致。本文利用天津迈达医学科技股份有限公司的眼科MD-2300S超声诊断仪(A型超声)进行眼轴长度测量,并进行数据对比,结果如图11所示,测量得到眼轴长度为24.29 mm,前房深度为2.44 mm,晶状体厚度为4.77 mm。对比发现本文系统测量结果与A型超声测量结果基本一致,考虑到采用A型超声测量眼轴长度时对受试者眼组织的压迫,因此本文系统测量值略高于A型超声测量数据。该实验验证了本文系统利用焦点同步技术对眼组织进行测量能够较为准确地获得受试者眼组织内各界面位置信息。

3 结论

图10 系统测量眼轴长度信号波形图

图11 MD-2300S测量眼轴长度结果

为获取眼轴长度及眼组织内各界面之间的位置信息,本文基于光学相干技术,采用波长1 060 nm的SLD光源作为扫描光源,搭建了一套眼轴长度测量系统,并针对其系统控制以及焦点同步等关键技术进行了研究。在对采集到的信号进行分析处理时,通过常规时间对准方式与编码器位移标定相结合的方式,进一步精确了待测眼组织的空间结构信息,提高了系统分辨力。为进一步提高眼组织内部的检测信号强度,本文提出了一种动态焦点同步技术的设计方案,并利用自制测试模块进行实验研究,结果表明:该套系统能够精确采集到被测样品各个界面的空间位置信息,并结合自制测试模块的标称参数分析,可以发现该套系统有很高的分辨力。本文也进行了生物实验的初步探索,结果显示:眼轴长度测量系统和焦点同步与测量控制技术方案可有效增强眼组织内各界面信息,提高信噪比;结合A型超声测量数据进行对比分析,该系统测量结果与A型超声测量结果有较好的一致性。本文为测量控制系统设计了计算机软件进行整体控制,方便交互,能够快速、便捷地获取到被测物体信息。通过对眼轴长度测量系统中焦点同步及测量控制技术的研究探索,能够更好地对眼轴长度及其内部各界面信息进行判断与测量,为眼组织疾病的诊断奠定了实验基础。

针对本文的研究内容,该系统仍有需要改进和完善的地方。例如提高系统的位移控制精度,从而进一步提高系统分辨力;通过有源放大器与滤波器进行信号处理,对测量控制系统进一步优化,研究更为有效的信号处理算法,从而降低系统噪声,提高信噪比;探索适用性更广的眼组织模型,提高系统的应用范围等。