双激光器火车侧滚角图像检测方法

, , ,

(石家庄铁道大学电气与电子工程学院, 河北石家庄050043)

随着高铁线路的不断开通和列车行车速度的不断提高,行车安全性与舒适性已经成为人们关注的重点。列车行车过程中蛇形运动使得侧摆幅度过大导致侧滚角超标,不仅导致轮轨接触点偏移,而且会造成轮对掉道和脱轨,因此实时监测行车状态保证轮轨间的密贴成为必不可少的要求。

Bosso等[1]就滚动轮对与轨道之间的接触状态进行研究,通过建立数值模型证明滚动圆半径边缘点的曲率对接触点位移的影响关系;Sebesan等[2]为了研究侧向位移、滚动等列车典型的蛇行运动,在考虑轨道踏面不规则因素的基础上,建立了一种描述蛇行运动的数学模型,提出了一种失稳临界速度的计算方法;张聪敏[3]分析了侧滚角、车辆横向振动对车辆重心的影响, 用侧滚角计算出车辆重心位置并判断重心高度是否超标;任利惠等[4]就浮心高度和柔性系数对跨坐式单轨车倾覆能力的影响问题,利用车辆侧倾方程推导出临界侧滚角并判断侧滚角与预设压力之间的对应关系,通过得到的临界侧滚角限制单轨车辆速度;王开云等[5]为了得到蛇形失稳状态下的轮轨接触特性,研究了车辆处于非线性临界速度时,轮轨接触点、横向位移和摇头角量的变化;毕鑫等[6]采用动力仿真建立模型来讨论关于抗侧滚杆装置的工作机理,分析了装置对车体侧滚刚度的影响,通过柔性系数和脱轨系数证明装置的效度。上述文献研究了列车侧滚姿态对行车的影响,以及临界侧滚角的计算,但并没有涉及实时监测侧滚角的应用方法,然而铁路网密集的分布使得在线检测列车侧滚角和车辆横向移动成为巨大挑战。

本文中提出一种实时监测列车横向位移状态和侧滚程度的检测方法,研究目的主要是对轮对侧滚角大小进行检测,2组相机和激光器组合作为测量工具,通过图像检测2条轨道上激光点相对轨道边缘位置移动来计算轮对滚动角的大小[7]。为了验证该方法的可行性,本文中在转向架上模拟车辆蛇形运动并收集数据,为防止车辆蛇形运动过程中因侧滚过于严重而导致车辆脱轨或者轮对掉道提供了参考数据,对保证列车行车安全和提高行车质量具有重大意义。

1 检测系统的设计原理

列车在运行过程中,车辆制动、道岔通过不顺利等原因使车辆产生蛇形运动,从而导致轮轨接触点发生移动。车辆轮对踏面为锥形踏面,正常轮轨接触点位置如图1所示,a、b点为列车正常行驶状态下滚动圆边缘与钢轨的接触点。当转向架存在蛇形运动时,左、右轮之间的接触点也会同时移动,根据振动幅度不同将轮轨接触状态分为2种: 一种是横摆振动幅度较小时, 轮对与轨面之间只是横向滑动一定位移, 如图1中从黑色正常轮轨接触状态移动至蓝色状态, 但轮对并没有抬升一定角度; 另一种状态是, 当轮轨间横摆过于严重时, 就会产生图中红色轮对状态, 轮轨间的接触点就会由图中左轮a点移动至a′点, 右轮向上抬升, 并且由b点移动至b′点。

当轮对横向移动过于严重,出现单侧轮对抬升时,轮对左、右接触点处的滚动圆半径会有所变化,轮对的轴线相对水平线会有一定角度的偏移,这个角度就是需要检测的滚动角[8],即图中的侧滚角φ。

a、b—左、右轮标准轮轨接触点;a′、b′—左、右轮抬升后轮轨接触点;φ—侧滚角。图1 橫移状态下轮轨接触点位置变化示意图

转向架和轮对之间是相对静止的,将2个激光源安装在转向架的对称位置, 且2个激光器之间的距离大小为轨距和单个轨腰宽度之和。为了保证激光器垂直照射轨道平面中心位置,2台相机分别置于激光器同一平面的后方且镜头方向向激光器照射位置偏斜,具体安装示意图如图2所示。

图2 激光源和相机的安装示意图

要判别当前情况只是横向移动还是存在侧滚角,需要对比左右钢轨激光点位移量是否相等,若相等则可以确定是整体橫移,反之为侧滚姿态。分别将2种情况说明如下:

1)轮对相对轨道发生横向移动时,转向架、激光源和相机都是相对静止的,以拍摄时刻轨道作为参照物,2个激光点在轨面的位置也会同时移动,如图3所示,其中l是标准状态下激光点到轨头边缘的距离,即轨头宽度的1/2,实验中的60型钢轨(60轨)轨头宽度为73 mm,则l=36.5 mm。由于轨头内侧边缘存在磨耗,不足以作为参照边,因此分别检测激光点到左、右轨头外侧边缘的距离ll与lr,且ll

l—轨头宽度的1/2;ll、lr—左、右侧激光点与外侧轨边的距离。图3 车辆橫移激光点变化俯视示意图

与lr的实际测量范围不超过轨头宽度73 mm,当左、右激光点位移量Δl近似相等时车辆存在横向位移,且橫移大小Δl=ll-l≈lr-l。

2)当横摆振动幅度较大时,左、右轮对的接触点会发生移动,导致一侧相对另一侧有所抬升而产生侧滚角,以右侧抬升为例,如图4(a)中所示。当右侧抬升后激光点位置向右偏移,由于右侧激光器抬升的弧度相对较大,因此右侧激光点位移量大于左侧位移量。为了得到更精确的侧滚角,需要对比ll-l和lr-l的大小,数值大的一侧抬升幅度较大,参与侧滚角的计算准确性也较高,因此当左侧抬升幅度较大时,激光点距轨面外侧边缘li取ll的值,反之右侧时li取lr的值。通过相似三角形得到激光点位于轨面的侧滚角φ的通用公式为

(1)

式中:h表示激光器的出射点距离轨面的高度;r表示2个激光点之间的距离(r=轨距+轨腰厚度,一般列车轨距为1 435 mm,不同型号钢轨轨腰厚度不同,实验中的60轨轨腰厚度为16.5 mm)。

3)当横摆过大导致侧滚角过大时, 激光点的位置也会从轨面移动至轨底坡位置, 如图4(b)中右侧激光点位置。 由于轨底边缘不存在轮轨磨耗,因此在激光点照射位置改变后, 可以以同侧轨底边缘作为参考线检测位移量。 左侧轨面激光点到轨底边缘的水平距离为Ll, 右侧照射到轨底的激光点到轨底边缘的距离为Lr,L为轨底宽度的1/2, 即L=75 mm;对比左、右位移量L-Ll和L-Lr,当L-Ll>L-Lr时,激光点距离轨底边缘的水平距离Li=Ll;当L-Ll (a)2个激光点同位于轨道平面 (b)1个激光点位于轨面、1个位于轨底坡l—轨头宽度的1/2;ll、lr—左、右侧激光点与外侧轨边的距离;r—2个激光点间的距离;φ—侧滚角;h—激光器距轨面高度;H—激光器距轨底距离;hd—激光点距轨底距离;Ll、Lr—左、右侧激光点距轨底边水平距离;L—轨底宽度的1/2。图4 车辆存在侧滚角的2种状态示意图 (2) 式中:hd为轨底坡激光点到轨底的垂直距离;H为激光发射点到轨枕的垂向距离。以hd所在的水平线为测量基准线,照射到轨底坡的激光点距离出射点的垂直高度为H-hd。 设备安装过程中,将2个激光器安装在的轨道正上方,形成的激光束正好垂直于轨道平面,2台相机安装在沿轨道方向2个激光器后方且相机镜头向激光器方向偏移,使得激光点能在任何位移波动情况下相机都能采集到激光点图像,而镜头偏移使得图像也相对产生梯形畸变,要检测激光点的位移就需要对采集到的图像进行畸变校正[9],要求校正后的图像轨面边缘直线处于垂直状态,畸形校正的具体流程如图5所示。 图5 图像梯形校正流程 在校正的过程中先对原始图像(图6(a))进行灰度变换和直方图均衡化处理,提高图像对比度和清晰度,再利用Sobel算子对轨面进行水平和垂直方向的边缘检测, 从而降低边缘的模糊程度[10]。 为了得到需要校正的直线, 则对图像中的直线进行Radon直线检测, 检测角度范围设置为0 ~179°, 经过边缘检测的二维矩阵如图6(b)所示, 其中的交叉点为峰值, 通过峰值得到图像中的直线位置信息, 最后对图像中的四连接点进行校正, 校正结果如图6(c)所示。 为了进一步确定轨道边缘直线在图像中的位置信息, 需要对校正后的图像进行直线检测和边缘细化, 最后检测图像中的激光点位置信息, 通过线与点的位置信息确定当前激光点相对轨道中心的位移量。 以轨道边缘为参照直线,计算激光点相对该参照线的位移,先对图像中的直线进行检测。车载式的动态检测使得拍摄环境更加复杂,由于采集的轨道图像会存在较多噪声点,因此为了减小噪声对检测结果的影响,本文中使用Hough变换进行轨道边缘的直线检测[11],降噪的同时不易产生间断线,最后对检测出的直线进行细化以达到精确定位的目的。 采集的图像中不仅存在轨道边缘线,还有轨枕边缘和扣件横向短边缘线,为了得到垂直方向的轨道边缘,将直线检测中的斜率进行相应的范围限制,以避免不必要的直线干扰激光点位移的检测。Hough变换控制阈值检测出轨道的直线有轨面2条边缘线和轨底2条边缘线[12],检测结果如图7所示,其中轨面内侧边缘线与轮对接触产生摩擦消耗而不参与位置测量。 (a)原始图像 (b)Radon算法直线检测图 (c)校正后的图像图6 图像校正过程及结果 检测出边缘线后, 检测图像中的目标点到直线的距离,2个轮均以外侧边缘线为参考测量,当激光点在轨面时,只需要检测激光点到轨面外边缘的距离;当激光点移动到轨底坡时,检测激光点到轨底边缘的距离。校正后图像是实物按照一定的比例缩小后的二维平面,要得到激光点到边缘线的实际距离,首先要已知实验中的轨头宽度实际值,测量轨头宽度在图像中的距离[13],轨头宽度测量结果如图8(a)所示。轨头宽度实际值与测量值的比值固定,将激光点横坐标与目标直线横坐标做差得到测量距离,如图8(b)中激光点坐标为(293,315),像素为206,外侧边缘线x=302,检测的激光点到轨道边缘图像距离为13,参照实际值与测量值的比例关系计算出实际位移量,再用以计算侧滚角大小。 图7 轨道边缘直线检测 实验中通过测量60轨轨底坡的几组数据拟合出轨底坡曲线[14],具体拟合曲线如图9所示(拟合得到的曲线方程为hd=-0.001 7x4+0.077 7x3-1.990 2x2+26.397 5x-111.249 4), 再将检测到的距离代入曲线方程得到轨底坡上激光点到轨底的垂直距离hd, 将求得的数据代入式(2)算出侧滚角。 本文中将提取横向位移数据和侧滚角的检测数据与实际测量数据进行对比,当存在横向位移时左、右轮对位移量近似相等;当存在侧滚角时,2个位移量不同且用位移量较大的一侧数据参与侧滚角计算,因此本文中同时提取同一时刻2个轮对检测数据,利用图像检测数据的大小与实际数据呈一定的比例这一特点进行计算。 判断某一状态是否存在横向位移,首先将数据中的左、右钢轨激光点距轨面边缘的距离与轨面中心点到轨面边缘的距离做差,li为左、右钢轨激光点距离轨头外缘线的距离,左、右轮差值近似相等表明该状态下转向架存在横向位移,再将该状态时刻的位移量用卡尺进行手动测量得到实测位移量,检测位移与实测位移量的差值就是检测误差,提取某时间段内6组的数据如表1所示。由表中数据可知,由于轮轴之间是采用过盈配合的方式进行装配,左、右轮对间的橫移量近似相等, 实验条件下的钢轨为60轨,轨头长度为73 mm,检测位移量为左、右轮位移量的平均值,其中“+”表示移动方向为右,“-”表示向左移动,横向位移中激光点的位移量不超过轨面边缘距离的1/2,检测误差控制在0.5 mm范围内,相对误差控制在8%以内。结果表明,该方法检测车辆的横向移动准确率较高,实用性能强。 (a)轨头宽度图像检测距离 (b)轨底坡激光点距轨底边缘距离图8 轨面边缘图像距离检测 hd—轨底坡激光点到轨底的垂直距离。图9 轨底坡拟合曲线 表1 横向位移图像检测误差 侧滚角检测中车辆侧滚导致左、 右轨面激光点位移量不同, 对比左、 右轨道激光点位移量的大小, 若两者之差不近似等于0, 将较大值的一侧激光点位移量用于检测侧滚角大小。 随着侧滚程度的加大, 激光点的位置会从轨面移动至轨底坡位置, 一旦越过轨底坡边缘线将发出警报, 车辆将面临掉道的危险。 实验以60轨和右轮抬升造成的侧滚角监测数据为例, 经过图像检测后的侧滚角数据如表2所示。 表2 侧滚角图像检测数据 由表中数据可知, 激光点只有照射在轨底坡时才会存在hd的数值, 图像检测激光点与边缘距离后, 将位移量带入拟合方程得到hd。 由于钢轨轨头的存在, 使得激光线在照射到轨底坡内侧时会受到轨头的影响, 因此激光点照射到轨面和轨底坡时存在一个过渡点, 该点处为轨面边缘, 同时也是在轨底坡距轨底边缘29.2 mm处, 该位置的侧滚角为3.728°。经试验验证,双激光器检测车辆的侧滚角φ<6°,并与角度测量仪所测数据进行对比,误差控制在0.2°的范围内,实验结果证明本方法检测车辆橫移和侧滚状态检测精度高,鲁棒性好,为今后测量计算车辆侧滚角提供了参考。 针对机车蛇形运动造成的车辆橫向移动和轮对单侧提升的问题, 本文中提出了一种基于双激光器的火车侧滚角图像检测方法, 该方法将2个激光器分别垂直分布在轨道上方一定距离处, 通过2台相机分别采集激光点钢轨位置信息, 将车辆横向移动和侧滚角检测转化为2个激光点位置检测, 并且用模拟转向架实验平台模拟车辆的蛇形运动和部分圆周运动, 验证了该方法的可行性。 实验结果表明, 该方法在检测车辆横向位移和侧滚角具有较高的精确度, 检测设备成本低, 且可以有效防止轮轨接触点偏移而导致车辆脱轨, 为列车安全运行提供可靠的保障。

2 轨面图像激光点位移检测

2.1 图像校正

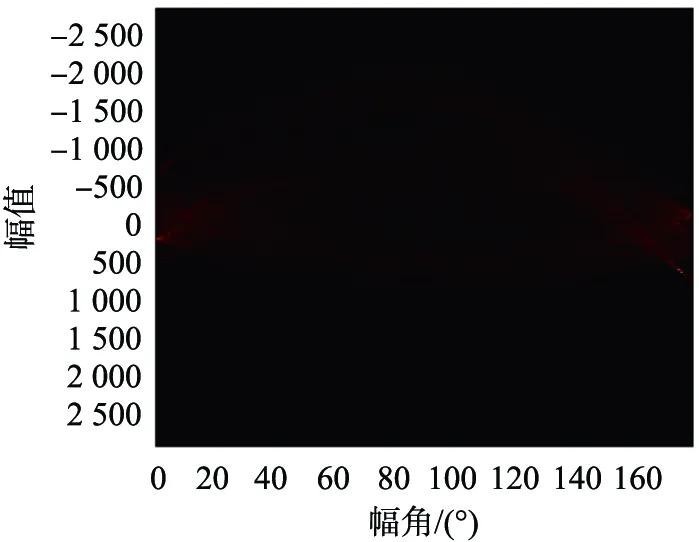

2.2 轨面图像直线检测

2.3 激光点测距

3 数据处理及分析

3.1 存在橫向移动的数据检测

3.2 侧滚角数据检测

4 结论