6110A铝合金均匀化工艺及组织分析

杨 路, 赵 鑫, 郭 洋, 王 克, 谭 琳, 刘兆伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6110A铝合金是德国于1996年注册的一种高强度Al-Mg-Si-Cu合金,属于可热处理强化合金,工艺性能良好。Al-Mg-Si-Cu合金是在Al-Mg-Si合金基础上发展起来的,Mg2Si仍然是该系列合金的主要强化相,因为Al-Mg-Si合金在淬火后不立即时效,停留一段时间会降低后续人工时效的效果,即停放效应[1]。所以在Al-Mg-Si系列合金的基础上加入了Cu和Mn等元素,由于Cu的引入,补偿了部分人工时效的损失,显著改善了合金在热加工中的塑形,增强了热处理强化效果,同时抑制了挤压效应,降低了加入Mn元素带来的各向异性。不同于一般的Al-Mg-Si合金,6110A合金在结晶过程中,随着冷却强度和未结晶区、已结晶区、固液相区的温度变化,会使铸锭结晶后的组织中存在内应力和成分偏析,这些因素会使铸锭的后续加工困难,因此铸锭应该进行均匀化处理,否则铸件容易出现裂纹,降低使用寿命。铸锭在均匀化过程中,内应力得以消除,晶内偏析得以改善,进而改善铸锭的性能。

目前国内对6110A铝合金系统化研究极少,处于起步阶段。本文期望通过对6110A铝合金均匀化工艺的研究和组织分析,总结出合适的均匀化工艺,对铸锭后续挤压加工及热处理研究做提供良好的技术支撑,并结合生产实际,总结出适合工业化生产的均匀化制度。

1 试验方案

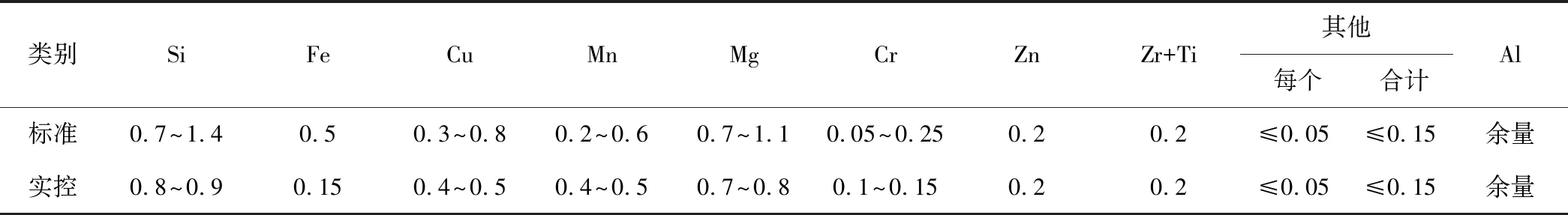

本实验采用6110A铝合金,其化学成分见表1,试验预期通过模拟分析找出最优均匀化工艺,观察最优工艺的显微组织来判断均匀化效果。

表1 6110A合金化学成分(质量分数,%)

6110A是Al-Mg-Si-Cu合金,在此基础上加入Mn、Cr元素,不但起到细化晶粒、抑制粗晶倾向的作用,还能扩大淬火温度上限,从而提高合金后续热处理的强度。Fe元素在合金中是杂质元素,控制其含量越低越好,但考虑到纯度99.7%铝锭中的Fe杂质含量较高,且工业化生产中的成本限制,不可能大批量使用高纯铝,故控制其含量在0.15%以下。工业化生产中经常使用铝钛硼丝做晶粒细化剂,且生产中可能间隔生产7xxx系铝合金,因此制定Zn、Zr、Ti等杂质相符合标准即可,不做更高要求。

用合金优化后含量为Al-0.75Mg-0.85Si-0.45Cu-0.45Mn-0.12Cr-0.1Fe (wt.%)的成分进行铸锭凝固时铝液中各元素含量及在各相中含量模拟,模拟分析结果如图1。

图1 凝固过程中各元素在铝液中及各相中的含量的模拟Fig.1 Simulation of the content of each element in aluminum liquid and each phase during solidification

由图1(a)可以看出,随着铸锭凝固的进行,温度降低,Cr、Fe、Mn元素的曲线平直,说明这3种元素在铸锭已凝固区和未凝固的液态区的成分基本相同。因为晶粒的形成是从晶核到晶界长大,表明了该3种元素的偏析量极小;Mg、Si元素在液态区的含量在550℃左右呈现先增加后减少的趋势,且Si的偏析程度比Mg的偏析程度略大,结合图1(c)和图1(d)可知,是因为在560℃左右形成了Mg2Si的缘故;Cu元素的曲线上升幅度大,说明Cu元素在液态区扩散速度慢,偏析程度最大。由图1(b)可以看出,Cu元素在凝固过程中形成的相主要是AlCuMgSi化合物,由图1(c)和1(d)可以看出,Mg和Si在凝固过程中形成的相主要是强化相Mg2Si,同时还有AlFeMgSi、AlCuMgSi和游离Si等其他相。

结合模拟分析结果及理论分析,在凝固末期,液态区中的Cu含量很高,Mg的含量也较结晶开始阶段有了一定幅度的增加,此时处于结晶末期,即晶界的凝固阶段,设均匀化温度为540℃,且在此温度下,强化相Mg2Si远未到达过烧温度。本试验使用的6110A合金铸锭直径为310mm,一般直径为310mm圆铸棒Al-Mg-Si系合金均质时间为9h,6110A合金因含难扩散元素Cu,需要更长的时间保证非平衡相的完全溶解,因此设定均质时间定为12h。同时结合工业化生产中成本控制,对比低温短时均匀化能够达到的效果,设计低温短时均匀化工艺500℃×6h。

综上所述,设定两组均匀化工艺为540℃×12h和500℃×6h。分别对两组均匀化工艺进行晶内成分偏析的模拟,结果如图2。

由图2(a)和2(c)分析结果可知,在均匀化时间相等的情况下,均匀化温度对成分偏析起着决定性的作用。由图2(c)和2(d)可知,延长均匀化时间,可以降低铸锭的成分偏析,但效果不如提升均匀化温度明显,且在500℃×6h均匀化处理后,合金仍存在着较大的成分偏析。由图2(b)可知,在540℃×12h的均匀化后,偏析曲线平直,说明基本消除了成分偏析。

图2 成分偏析的模拟分析Fig.2 Component segregation simulation analysis

2 试验结果及分析

2.1 力学性能

用万能拉伸试验机AG-X100KNH测试材料的力学性能,各均匀化工艺性能平均值整理后如表2所示。通过表2可看出,540℃×12h均匀化性能与500℃×6h均匀化性能相比,抗拉强度、屈服强度降低,延伸率升高,有利于后续的塑性成形加工,内应力消除更彻底,组织更均匀。

2.2 微观组织

图3、图4分别为6110A合金铸锭经500℃×6h和540℃×12h均匀化处理后不同位置100倍放大组织形貌,可知,500℃×6h边部到心部的晶粒度分别为1级、1级和0.5级;540℃×12h边部到心部的晶粒度分别为1.5级、1级和1级,两种均匀化制度处理后晶粒大小差别不大,晶粒大小均匀,处理效果良好。

表2 各均匀化工艺力学性能

(a)边部; (b) 中部; (c) 心部图3 500℃×6h均匀化铸锭不同位置组织形貌Fig.3 Different microstructures of ingot after 500°C×6h homogenization

(a)边部; (b) 中部; (c) 心部图4 540℃×12h均匀化铸锭不同位置组织形貌Fig.4 Different microstructures of ingot after 540°C×12h homogenization

图5、图6分别为6110A合金铸锭经500℃×6h和540℃×12h均匀化处理后不同位置500倍放大组织形貌。由图5可知,经过均匀化后,铸锭中还保留着部分铸态枝晶组织,且枝晶网格较常规Al-Mg-Si系合金粗大,晶界大部分不连续,并出现了细小弥散的质点,说明了铸锭出现了一定的均匀化组织特征,但均匀化处理不彻底。由图6可知,540℃×12h均匀化后铸锭晶界较图5中细化不连续,从边部到心部组织形貌基本一致,晶界第二相回溶都较为充分均匀,只残留少量枝晶网格组织,析出大量细小的弥散颗粒,无过烧现象,均匀化效果良好。

(a)边部; (b) 中部; (c) 心部图5 500℃×6h均匀化铸锭不同位置高倍组织形貌Fig.5 500 °C × 6h homogenization of ingot at different positions of high magnification

(a)边部; (b) 中部; (c) 心部图6 540℃×12h均匀化铸锭不同位置高倍组织形貌Fig.6 500 °C × 6h homogenization of ingot at different positions of high magnification

2.3 能谱分析

图7为500℃×6h和540℃×12h均匀化处理后铸锭边部到心部的SEM点扫描图片,各点进行能谱分析整理如表3。根据图7中各点的位置和能谱分析结果,点2、点6、点8、点9和点10分别代表铸锭横截面各部分基体的成分,其中Mg、Si在α(Al)中原子百分比分别为1.4%~1.7%和1.1%~1.3%,说明大部分的Mg和Si都固溶在基体中或者以少量Mg2Si的形式析出,且两种均匀化处理后α(Al)中Mg和Si的成分在铸锭中各个位置都较为均匀。点3、点11和点13发现了α(Al)+Si的存在,说明Si在6110A铝合金中除了固溶在基体中或以少量Mg2Si形式析出以外,部分过剩Si以游离的Si形式存在,部分Si形成AlCuMgSi相(点4、点5、点7和点14),剩余Si形成AlSiFe(点1)、(FeMnSi)Al6等杂质相,其中AlCuMgSi相在后续淬火过程中,只部分固溶参与强化;Mg除了固溶在基体中或以少量的Mg2Si形式析出,还会与Si一同形成AlCuMgSi相(点4、点5、点7和14);Cu除了形成AlCuMgSi相,还会在Cu富集区形成Al2Cu(点12),因为含Fe相杂质(FeMnSi)Al6在室温下很难溶解,阻碍了Al2Cu的强化作用,容易成为裂纹源,对合金的断裂韧性造成不良影响。Fe、Mn除了形成杂质相外,还会与Cr形成CrFeAl7或CrMnAl12(点7),阻碍了再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金韧性和降低应力腐蚀开裂敏感性。

(a)500℃×6h边部; (b) 500℃×6h中部; (c) 500℃×6h心部;(d) 540℃×12h边部;(e) 540℃×12h中部;(f) 540℃×12h心部;图7 不同均匀化处理铸锭不同位置SEM图片Fig.7 SEM image of ingot’s different positions in different homogenization treatment

分析点所含元素原子数百分比(at.%)推测相组成1Al、Si、Fe93.3、5.7、1.0AlSiFe2Mg、Al、Si1.7、97.2、1.1α(Al)3Al、Si95.1、4.9α(Al)+Si4Mg、Al、Si、Mn、Fe、Cu4.7、86.5、6.0、0.7、0.7、1.4AlCuMgSi+(FeMnSi)Al65Mg、Al、Si、Mn、Fe、Cu3.1、78.8、8.1、3.5、5.1、1.4AlCuMgSi+(FeMnSi)Al66Mg、Al、Si1.4、97.5、1.1α(Al)7Mg、Al、Si、Cr、Mn、Fe、Cu2.2、68.4、10.8、4.0、5.5、6.6、2.4AlCuMgSi+(FeMnSi)Al6+CrFeAl7或CrMnAl128Mg、Al、Si1.5、97.4、1.1α(Al)9Mg、Al、Si1.7、97.2、1.1α(Al)10Mg、Al、Si1.5、97.2、1.3α(Al)11Al、Si61.1、38.9α(Al)+Si12Al、Si、Mn、Fe、Cu82.8、6.2、3.5、5.5、2.0(FeMnSi)Al6+Al2Cu13Al、Si54.6、45.4α(Al)+Si14Mg、Al、Si、Cu4.1、91.0、3.5、1.4AlCuMgSi

图7总体来看,500℃×6h均匀化较540℃×12h均匀化的晶界连续且析出物回溶少,导致第二相较为粗大,540℃×12h均匀化处理更加符合铝合金在后续加工过程对材料性能和组织要求。

3 结论

(1)540℃×12h较于500℃×6h均匀化处理,铸锭晶界厚度细化且不连续,从边部到心部组织形貌基本一致,晶界第二相回溶都较为充分均匀,只残留少量枝晶网格组织,析出大量细小的弥散颗粒,无过烧现象,均匀化效果更好。

(2)540℃×12h和500℃×6h均匀化后铸锭α(Al)中Mg和Si的成分在铸锭中各个位置都较为均匀,部分Mg、Si、Cu形成AlCuMgSi部分固溶强化相,杂质元素同时在晶界处形成AlSiFe和(FeMnSi)Al6等杂质相。Cr形成CrFeAl7或CrMnAl12(点7),阻碍了再结晶的形核和长大过程,改善合金韧性和降低应力腐蚀开裂敏感性。540℃×12h均匀化处理更加符合铝合金在后续加工过程对材料性能和组织要求。

(3)模拟分析得出的相组成与实际能谱分析结果一致,模拟分析均匀化效果与实际高倍组织形貌高度契合,具有较强的指导意义。