大规格纯钛铸锭脱氧现象及对策

张 晋,吕华江,曹 瑞,李 楠,张新胜

(新疆湘润新材料科技有限公司,新疆 哈密 839000)

工业纯钛是目前应用最广泛的钛及钛合金材料,主要用于要求高塑性、适当强度、良好的耐腐蚀性及可焊接的场合,其冷热加工性能好,可生产各种规格的板材、棒材、型材、带材、管材和箔材[1]。杂质元素铁、碳、氧、氮、氢等的含量对工业纯钛的力学性能有很大影响。氧元素是稳定α相的元素,它能扩大α相区,提高α→β转变温度。氧元素在α相中溶解度可达到14.5%,占据钛的密排六方的间隙位置,形成间隙固溶体,使其密排六方晶格发生畸变,阻碍了位错运动,同时使钛晶格的长短轴之比c/a增大,钛的滑移系减少,从而导致强度上升、塑形下降[2]。在英国和美国3/4数量的工业纯钛,是通过人为添加氧元素来获得所需要的强度[3]。要获得性能稳定的钛材,铸锭中氧元素的均匀性就必须严格控制。

在生产实际中,纯钛成品铸锭氧含量应该是高于配料值的,通过合理配料和严格的生产工艺控制,可以生产出预定范围内符合成分要求的纯钛铸锭。在生产高氧含量的铸锭时,需要加入氧添加剂,在经过两次真空自耗电弧炉熔炼后,取样检测显示几乎所有铸锭的底部氧含量都比其配料值低,而且配料值越高偏差越大,整个铸锭氧含量也不均匀。氧含量的不均匀会导致材料性能的波动,提高氧含量的均匀性,成为生产中必须解决的问题。

结合实际生产,对直径Ф1 040 mm、重量为9 t的高氧纯钛铸锭的脱氧现象、氧含量均匀性进行了分析和研究,通过实践不断摸索,最终采用梯度加氧的方法解决了脱氧和氧含量均匀性问题,生产出符合成分要求且氧元素均匀的高氧纯钛铸锭,对大规格纯钛铸锭的工业化生产具有一定的指导意义。

1 脱氧现象试验及原因分析

1.1 脱氧现象试验

试验所用原材料为粒度0.83~25.4 mm的镁法生产海绵钛,生产高氧含量的纯钛铸锭,氧添加剂使用TiO2粉末,经过两次真空自耗电弧炉熔炼成Ф1 040 mm的铸锭。取10个铸锭为第一组,均匀加入TiO2粉末,每块海绵钛电极中加入的TiO2粉末量相同,经过真空自耗电弧炉两次熔炼,扒皮后在铸锭上下部位分别取Ф3 mm×(7~20)mm块样,通过化学成分分析法来检测氧元素的含量。成品铸锭取样位置示意图如图1所示。

铸锭生产的工艺流程:海绵钛→混料→压制电极块→焊接→一次熔炼→平头→二次成品熔炼→扒皮取样。

图1 成品铸锭取样部位示意图

第一组10支Ф1 040 mm、重量为9 t纯钛铸锭,其中5支氧含量配料值为0.09%,另外5支氧含量配料值为0.13%,见表1。表1数据显示,这10支铸锭的头部微量增氧,符合VAR熔炼的正常情况。底部的氧含量都有不同程度的损失,配料值为0.09%的5支铸锭底部氧含量平均损失0.017 8%,而配料值0.13%的5支铸锭底部氧含量平均损失0.028 2%。另一方面整个铸锭的头底氧含量偏差也较大,配料值为0.090%的5支铸锭其头底氧含量偏差的平均值为0.027 8%,配料值为0.130%的5支铸锭其头底氧含量偏差的平均值为0.031 8%。氧含量分布不均匀。

表1 第一组均匀加氧铸锭氧含量 %

1.2 脱氧原因分析

根据合金凝固过程中的溶质再分配原理可知,氧元素的平衡分配常数KO=1.5,大于1[4],所以在凝固过程中略微向固相富集,将一次铸锭掉头熔炼后,一般会生产出氧元素分布均匀的纯钛铸锭。表1数据显示,成品铸锭底部实测值与配料值偏差都为负偏差,而头部实测值与配料值偏差为正偏差,并且实测值的头底偏差为正偏差,说明两次熔炼氧含量的偏差程度不同,在一次熔炼中有一部分氧被脱除,没有留在铸锭中。根据以往生产经验,生产低氧含量铸锭,不需要加入氧添加剂TiO2粉末,熔炼后整体氧含量比配料值高。生产高氧含量铸锭时,铸锭对于氧含量要求越高,配料时加入的TiO2粉末量就越多,最终结果实测值与配料值偏差越大,所以推测发生成品铸锭底部脱氧的主要原因是一次熔炼时铸锭上部的TiO2被去除,掉头熔炼后,导致成品铸锭底部氧含量降低。

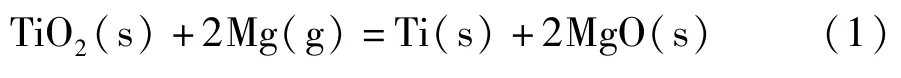

镁热还原法(Kroll法)生产海绵钛工艺中包括还原和蒸馏过程,蒸馏不充分的情况下,海绵钛中就留存少量的Mg和MgCl2[5]。实际生产中单根电极重量为9 t,熔炼时间长,在熔炼过程中,海绵钛中的Mg遇高温先以气态挥发出来,然后上升过程中遇冷凝固在结晶器内壁上,越到熔炼后期,结晶器璧上凝固的Mg就会越多,当熔炼到此处时,结晶器内壁上的Mg在低压和高温环境下可与TiO2发生反应(1),从而生成MgO和Ti粉末[6]。

这样就导致进入铸锭中的TiO2量减少,一次铸锭上部氧含量降低,最终导致成品铸锭底部表现为脱氧。

2 对策及试验验证

既然脱氧是由于在一次熔炼时凝结在结晶器内壁上的Mg与TiO2发生反应,使进入铸锭中的TiO2量减少造成的,那么在自耗电极上部加入过量的TiO2粉末,抵消因Mg还原而损失的TiO2,应能解决此问题。因此再取10支铸锭为第二组,原材料使用粒度为0.83~25.4 mm的镁法生产海绵钛,生产高氧铸锭,并且在自耗电极上部1/4~1/3处,氧含量多配0.03%~0.04%,也是以TiO2粉末形式加入,经过两次真空自耗电弧炉熔炼成Ф1 040 mm铸锭,熔炼过程及取样部位与第一组铸锭相同。具体试验结果见表2。

表2数据显示,这10支铸锭的头部也微量增氧,符合VAR熔炼的正常情况,与第一组铸锭相同。但铸锭底部氧含量的损失情况明显改善,配料值为0.10%的5支铸锭底部氧含量平均损失0.006 4%,而配料值为0.13%的5支铸锭底部氧含量平均损失0.008 6%。试验证明进行梯度加氧明显改善了铸锭底部脱氧情况。

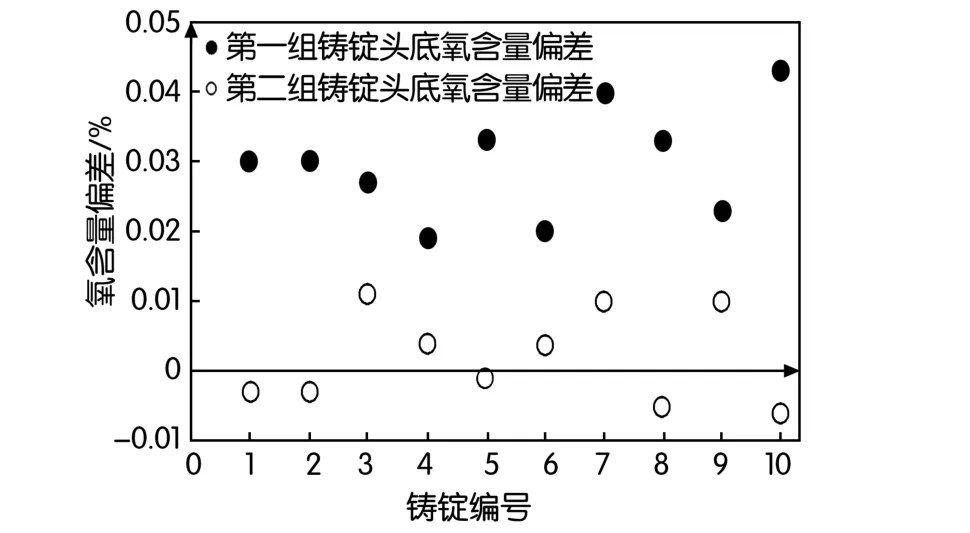

另一方面整个铸锭的头部与底部氧含量偏差也较小,配料值为0.10%的5支铸锭其头部与底部氧含量偏差的平均值为0.001%,配料值为0.130%的5支铸锭其头部与底部氧含量偏差的平均值为0.002 6%。通过图2两组铸锭头底氧含量偏差的对比,显示经过梯度加氧的铸锭的头部与底部氧含量偏差值明显小于不进行梯度加氧的铸锭头部与底部氧含量偏差值。铸锭氧含量头尾偏差从0.043%以内控制到了0.011%以内。试验结果表明进行梯度加氧明显改善了铸锭整体的氧含量均匀性。

表2 第二组铸锭氧含量 %

图2 两组铸锭头底氧含量偏差对比

3 结 论

1.纯钛铸锭底部脱氧是由于在一次熔炼时海绵钛中的Mg与氧添加剂TiO2反应引起。

2.通过梯度加氧的方式可以解决纯钛铸锭脱氧的问题,并改善纯钛铸锭氧元素成分均匀性,铸锭氧含量头尾偏差控制在0.011%以内。