红岭钨矿矿井通风系统方案优化研究

邓玉彬,周益龙,林永生,曹哓平

(1.广晟有色金属股份有限公司,广东 广州 510610;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.翁源红岭矿业有限责任公司,广东 韶关 512638;4.湖南有色金属研究院,湖南 长沙 410100)

矿井通风系统通过建立通风网路、配置通风动力设备和风流调控设施实现井上新风和井下污风的交换,改善井下气候状况,形成良好的劳动环境,对于劳动人员的身心健康的保障不可或缺,同时有效促进作业效率[1]。红岭钨矿当前矿井生产中,存在的通风问题较大,+190 m及以下中段通风网络尚未形成,目前专用回风井(+100 m~+190 m)尚未贯通。由于多年扩产,开采深度和作业点增加,但井下通风系统更新未及时跟进,井下风流质量不能满足安全作业要求。更关键的是,专用回风道的缺失,导致新风和污风混合,形成污风循环现象。随着扩产计划的进一步推进,井下作业点逐渐形成,通风的困难和出现的问题就会更加严重[2]。因此,红岭钨矿现有的矿井通风系统,已不能匹配当前矿井生产的需要,当然更无法适应和满足生产中段下降到+100 m中段时,矿井安全回采的要求,有必要对红岭钨矿进行通风系统改造设计研究。

1 矿井通风系统设计方案

红岭钨矿现矿井通风系统为+324 m平硐进风,+370 m中段北回风平硐口出风的单翼对角抽出式通风系统。

红岭钨矿通风系统方案是依据矿井年产量13万t、采矿作业面4个(2台钻/个)、备采3个、采切作业面7个、开拓作业面3个及运输作业面3个,主扇设置在地表或井下、开采范围为+100 m~+242 m矿体等条件提出的。根据矿井通风总出口位置及主扇安装位置的不同,推荐三个整体方案。具体方案如下[3,4]:

方案一:采用单翼对角式抽出式通风系统。封闭+477 m、+416 m窿口及+370 m南进风巷窿口,隔断+282 m南北运输巷,仅利用+324 m窿口进风,主扇安装在+370 m北回风平硐内风机硐室。新鲜风流由+324 m窿口进入,经过1#、2#及3#盲斜井到达各作业中段,污风经由各中段回风巷经由南、北两翼倒段回风井进入+282 m中段,再经过+282 m中段回风巷由2#回风井排入+370 m中段总回风巷,最后由安装在+370 m中段北回风硐内的主扇排出地表。

方案二:采用单翼对角式抽出式通风系统。封闭+477 m、+416 m窿口,隔断+282 m南北运输巷,密封+370 m北盲竖井与+370 m中段相通处,仅利用+324 m窿口进风,主扇安装在+282 m中段2#回风井底风机硐室内。新鲜风流由+324 m窿口进入,经过1#、2#及3#盲斜井到达各作业中段,污风经由各中段回风巷经由南、北两翼倒段回风井进入+282 m中段,再经过+282 m中段回风巷由安装在+282 m中段2#回风井底风机硐室内的主扇经由2#回风井排入+370 m中段总回风巷,最后由+370 m中段南、北硐口排出地表。

方案三:采用两翼对角式抽出式通风系统。封闭+477 m、+416 m窿口及+370 m南进风窿口,仅利用+324 m窿口进风,主扇分别安装在+370 m北回风平硐内风机硐室以及+282 m中段1#南侧回风井底风机硐室内。新鲜风流由+324 m窿口进入,经过1#、2#及3#盲斜井到达各作业中段,污风经由各中段回风巷经由南、北两翼倒段回风井进入+282 m中段,南翼回风通过安装在+282 m中段1#回风井南侧平巷风机硐室内的主扇经由南组巷道由南组回风井口排出地表。北翼回风由安装在+370 m北回风平硐内风机硐室内的主扇经由2#回风井排入+370 m中段总回风巷,最后由+370 m中段北硐口排出地表。

2 通风系统设计优选

对上述三种通风系统方案分别进行技术经济比较,同时对该三种方案分别进行计算,比较矿井三种情况下的通风系统方案,为选择最佳的整体通风系统方案提供理论依据。

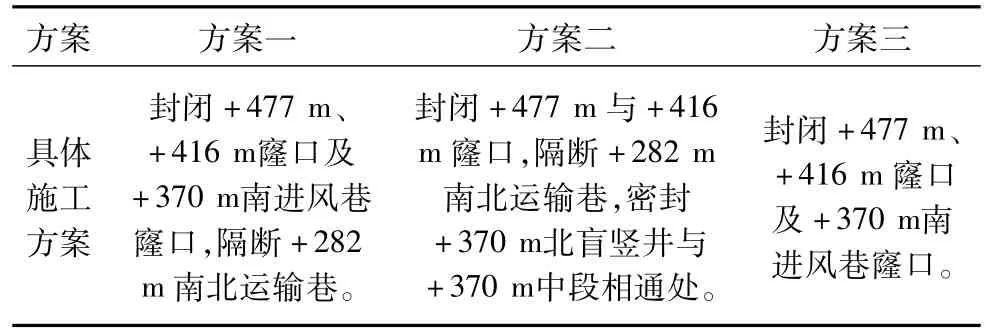

2.1 新增施工量对比

针对该三个方案,均没有增加过多的掘进及施工费用。三个方案不同的施工情况,见表1。由表1可知,新增施工量方面方案三相对具有优势。

表1 不同方案的施工情况表

2.2 矿井通风阻力对比

矿井主扇的选择必须依据矿井通风阻力进行相关计算,矿井通风阻力随开采的面积和深度增加而增加,矿井通风阻力又分为困难时期的通风阻力和容易时期的通风阻力,主扇的选型分别根据困难时期和容易时期进行验算,选择最长一条通风线路计算矿井通风总阻力[4,5]。

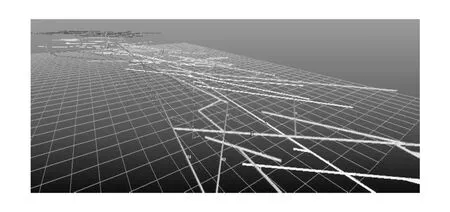

Ventsim网络仿真系统是专业的通风网路解算软件,可利用该软件进行不同时期矿井通风系统总阻力的计算[6,7]。

Ventsim系统通风网络系统图如图1所示。

图1 Ventsim系统通风网络系统图

由于矿山2013年已经购买并安装了FKCDZ-6NO17对旋风机于+370 m地表风机硐室内,为了更好地利用现有的新风机,故本次通风系统优化方案不考虑方案二,网络解算仅考虑方案一和方案三,并尽可能地利用现有的新风机。

对于通风系统方案一,全矿总回风量Q1矿=41.37 m3/s,通风容易时期的总通风阻力为1 408.4 Pa,通风困难时期的总通风阻力为1 850.7 Pa。

对于通风系统方案三,+370 m风机:通风容易时期,回风量Q3矿=23.4 m3/s,总通风阻力为785 Pa;通风困难时期,回风量Q3矿=29.1 m3/s,总通风阻力为940.6 Pa。+282 m风机:通风容易时期,回风量Q3矿=21.5 m3/s,总通风阻力为625.3 Pa;通风困难时期,回风量Q3矿=16.5 m3/s,总通风阻力为864 Pa。

将上述计算所得到的矿井总风量和通风总阻力的数据代入矿井等积孔计算公式可得,红岭钨矿通风系统方案一及通风系统方案三矿井通风的等积孔分别为1.14 m2及1.63 m2。上述结果说明,优化设计之后最终确定的红岭钨矿矿井通风的等积孔均为中阻力矿,摆脱了通风极为困难的大阻力矿的状态。方案三等积孔更大,矿井通风阻力也更小,这是由于在优化设计过程中,方案三采用了两翼对角式回风模式,有效降低了矿井的通风阻力。

矿井自然风压的结果是:针对方案一,容易时期为+72.74 Pa,困难时期为-14.70 Pa;针对方案三,容易时期为+92.42 Pa,困难时期为-12.94 Pa。负号说明自然风压的方向与矿井主扇造成的风流方向是相反的,即红岭钨矿高温季节的矿井自然风压是反抗(阻碍)主扇工作的。因此克服反向的自然风压的作用是主扇选型时必须考虑的。上述计算结果说明,方案三在矿井自然风压方面是优于方案一的。

2.3 矿井通风成本对比

主扇选型思路如下:根据矿井通风容易时期和困难时期所计算出的两组风量Qf与风压Hf数据选出合适的风机,然后利用全矿总风阻R,在H~Q特性曲线上画出工作风阻R曲线,最后确定风机工况点和叶片安装角。根据Ventsim系统通风网络解算选取合适的通风主扇型号,考虑深部开拓的风机富余量,容易时期选择叶片安装角最小的吻合曲线,困难时期选择叶片安装角位于中后部的吻合曲线。在进行选择的同时,考虑尽量使用矿山原有风机,最终选定的扇风机型号如下:通风系统方案一选择FKCDZ-6NO17;方案三选择FKCDZ-6NO17(仅开一台)。

对于选定的通风主扇型号,根据Ventsim系统通风网络解算结果可知,对于通风方案一,在容易时期风机静压为1 408.4 Pa,风量45.6 m3/s,效率为82.4%,功率为81.0 kW,电机轴功率为85.3 kW,年通风电耗成本为54.05万元;在困难时期风机全压为1 850.7 Pa,风量45.6 m3/s,效率为77.4%,功率为112.3 kW,电机轴功率为118.2 kW,年通风电耗成本为74.89万元。

对于通风方案三,在通风容易时期+370 m风机全压为773 Pa,风量24.1 m3/s,效率为62.7%,功率为29.7 kW,电机轴功率为31.2 kW,年通风电耗成本为24.71万元;+282 m风机静压为625.3 Pa,风量21.5 m3/s,效率为85.3%,功率为15.8 kW,电机轴功率为16.6 kW,年通风电耗成本为13.15万元;在通风困难时期+370 m风机全压为940.6 Pa,风量29.1 m3/s,效率为60.9%,功率为45 kW,电机轴功率为47.3 kW,年通风电耗成本为37.46万元;+282 m风机全压为864 Pa,风量16.5 m3/s,效率为70.5%,功率为20.2 kW,电机轴功率为21.3 kW,年通风电耗成本为16.87万元。

经过对方案一和方案三两个方案的全面详实计算、分析、经济技术比较,最后确定采用方案三作为最终优化实施方案。

3 结 论

1.红岭钨矿多年扩产导致井下各主要作业地点所需的新风,无法满足作业地点的通风要求,基于当前通风系统现状,推荐了包括单翼对角式抽出式及两翼对角式抽出式等三种通风系统优化设计方案。

2.从新增施工量、矿井通风阻力、通风成本等三大方面对推荐的三种方案进行了对比,其中对方案一和方案三两个方案的全面详实计算、分析、经济技术比较,最后确定采用方案三作为最终优化实施方案。