基于有限元方法的单向阀内部流场分析

张文升, 王军利*, 任志贵, 何亚银, 冯博琳

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000; 2.西北机电工程研究所, 陕西 咸阳 712099)

单向阀作为液压方向控制阀的一类,是液压系统中最基本且不可缺少的元件之一[1],其动态性能的好坏直接影响液压系统的稳定性。其中,直通式单向阀以其美观、便捷的连接形式,广泛应用于液压管路连接系统中。直通式单向阀有钢球密封式和锥阀密封式两种基本结构。钢球密封式结构简单,制造工艺简便,一般应用在流量较小的系统中。锥阀密封式的单向阀,由于流道简单,阻力可以设计得较小,且活门可以设置导向结构,具有阻力小、密封性好等优点,因此应用广泛。

目前,针对锥阀密封式单向阀的研究大多数集中在参数研究上,对于其内部流场的研究较少。国内学者余武江等[2]应用泵阀仿真软件Pumplinx,对气体单向阀三维动态流场进行了仿真分析;张晓东等[3]采用Fluent软件对锥形节流阀的流场进行了数值模拟;马丽娜等[4]采用FLUENT软件对FDY200/40B1型液控单向阀内部流动特性进行了仿真模拟;杨春啟等[5]设计了一种永磁弹簧单向阀,并采用FLUENT对其进行流场仿真分析。

本文利用FLUENT流体仿真软件,对某型号直通式单向阀内部流场的变化进行研究,通过控制活门开度和改变活门通油孔面积对其内部流动特性进行分析,经过仿真得到单向阀的流阻与活门开度、活门通油孔面积之间的变化规律,以及最大流速在单向阀内部所产生的位置,研究结果对单向阀的设计具有借鉴意义。

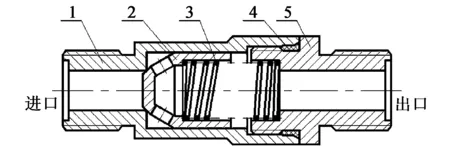

1.壳体 2.活门 3.弹簧 4.出口接头 5.密封圈图1 单向阀结构原理图

1 单向阀结构及工作原理

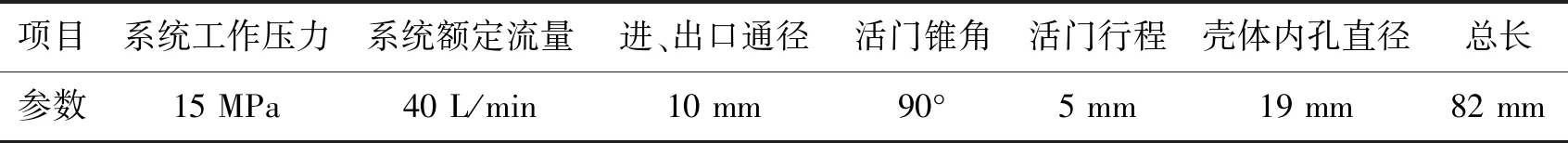

该型号单向阀主要由壳体、活门、弹簧、出口接头、密封圈等组成,结构如图1所示,主要技术要求和几何参数如表1所示。

单向阀安装在液压系统中,用于保证系统油液单向流动,防止油液倒流[6]。工作原理:当单向阀进、出口油液压差大于开启压力时,油液由进口推动活门克服弹簧力和摩擦力使活门打开,油液由进口经活门上的通油孔再由出口流出;当单向阀进、出口压差小于单向阀开启压力时,活门在弹簧力和出口压力的作用下复位,活门与壳体之间实现密封,防止油液倒流。

表1 某型号单向阀主要技术要求和几何参数

2 模型建立

2.1 流体域模型建立

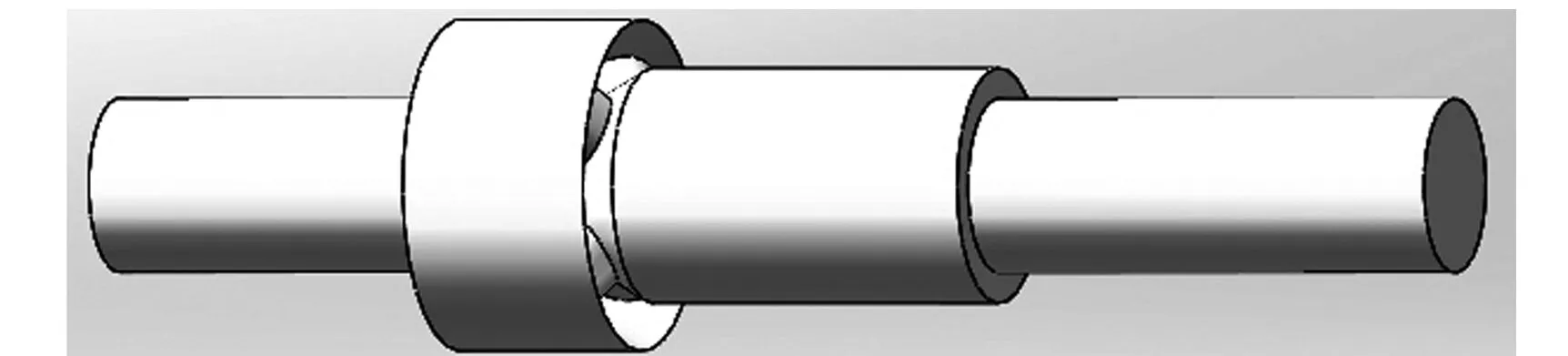

采用Solidworks三维建模软件建立该单向阀的三维流体域模型。根据单向阀的内部结构和流动特性,对单向阀的内部三维流体域进行部分简化,具体如下:

(1)由于壳体与活门密封处的圆角较小,为便于数值计算,将壳体密封处简化为锐边,将活门密封处简化为平面;

(2)若将活门的开度固定,活门与壳体之间的间隙泄漏远小于单向阀的流量,对单向阀内部油液流动影响较小,因此将该处简化为活门与壳体之间无间隙,不存在泄漏;

图2 单向阀流体域模型

(3)若将活门的开度固定,弹簧所在的环形腔对单向阀内部油液流动特性影响较小,因此建立流体域模型时,将该环形腔省略。

经过上述3个简化条件设置,简化后的单向阀的流体域模型如图2所示。

2.2 数值计算模型建立

在确定数值计算模型之前,首先要确定流体的流态,即判断是层流还是湍流。通常在流体力学中,是通过雷诺数进行判断[7]。雷诺数Re计算如下:

(1)

式中η为动力粘度,v=q/A为流速,d为进口直径,A为单向阀进口处的面积。

根据单向阀的技术参数和结构尺寸,计算得到临界雷诺数Re=6439>2600,因此可以判定油液在单向阀内的流动为湍流状态[8]。湍流强度为

(2)

由于该单向阀内部流道较为复杂,不但存在弯曲流道,而且流道存在突扩、突缩现象,因此本文湍流模型采用RNGκ-ε模型。与标准κ-ε模型相比,RNGκ-ε模型修正了湍动粘度,考虑到湍流漩涡工况,同时在ε方程中增加了反应主流时均应变率的一项,提高了精度,对高应变率以及流线弯曲较大的流动具有较好的处理效果,避免了标准κ-ε模型用于强旋流、弯曲壁面流动或者弯曲流线流动时产生的失真[9]。另外为湍流Prandtl数和涉及低雷诺数流动黏性时提供了解析公式,具有更高的精度和可信度,因此选择RNGκ-ε模型模拟单向阀内部流场。

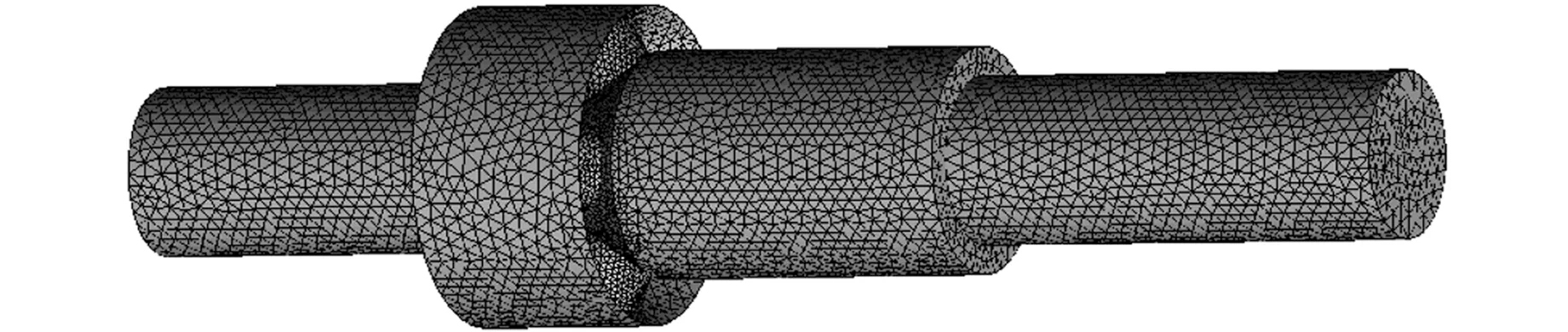

单向阀的流体域模型建立后,其网格划分也十分重要。为充分反映单向阀内部流场特性,应对油液的物理参数变化剧烈的区域进行网格加密[10]。本文采用ANSYS ICEM CFD对单向阀流体域进行网格划分,并提高了活门与壳体密封处及活门通油孔处的网格密度,使其能够更好地适应数值模拟,单向阀计算网格如图3所示。

图3 单向阀计算网格图

根据单向阀主要技术参数、工况条件及上述计算结果,单向阀数值模拟入口边界条件设置为速度入口,入口速度设置为8.5 m/s;出口边界条件设置为压力出口,出口压力设置为15 MPa;环境压力设置为一个大气压;湍流强度I=5.35%。

3 数值计算结果及分析

为研究单向阀的内部流场,采用控制变量的方法进行数值模拟分析,即针对活门开度和活门孔通油面积两个变量,保持其中一个参数不变,改变另一个数值,进行模拟分析研究,得出活门开度和活门孔通油面积对单向阀内部流场的影响。单向阀的开度计算公式[11]为

(3)

式中:Qg为额定流量,C为锥阀流量系数(取C=0.7),Dz为阀座内孔直径,αz为活门锥角的半角,g为重力加速度,ρ为油液密度,[ΔPδ]为单向阀的设计流阻。

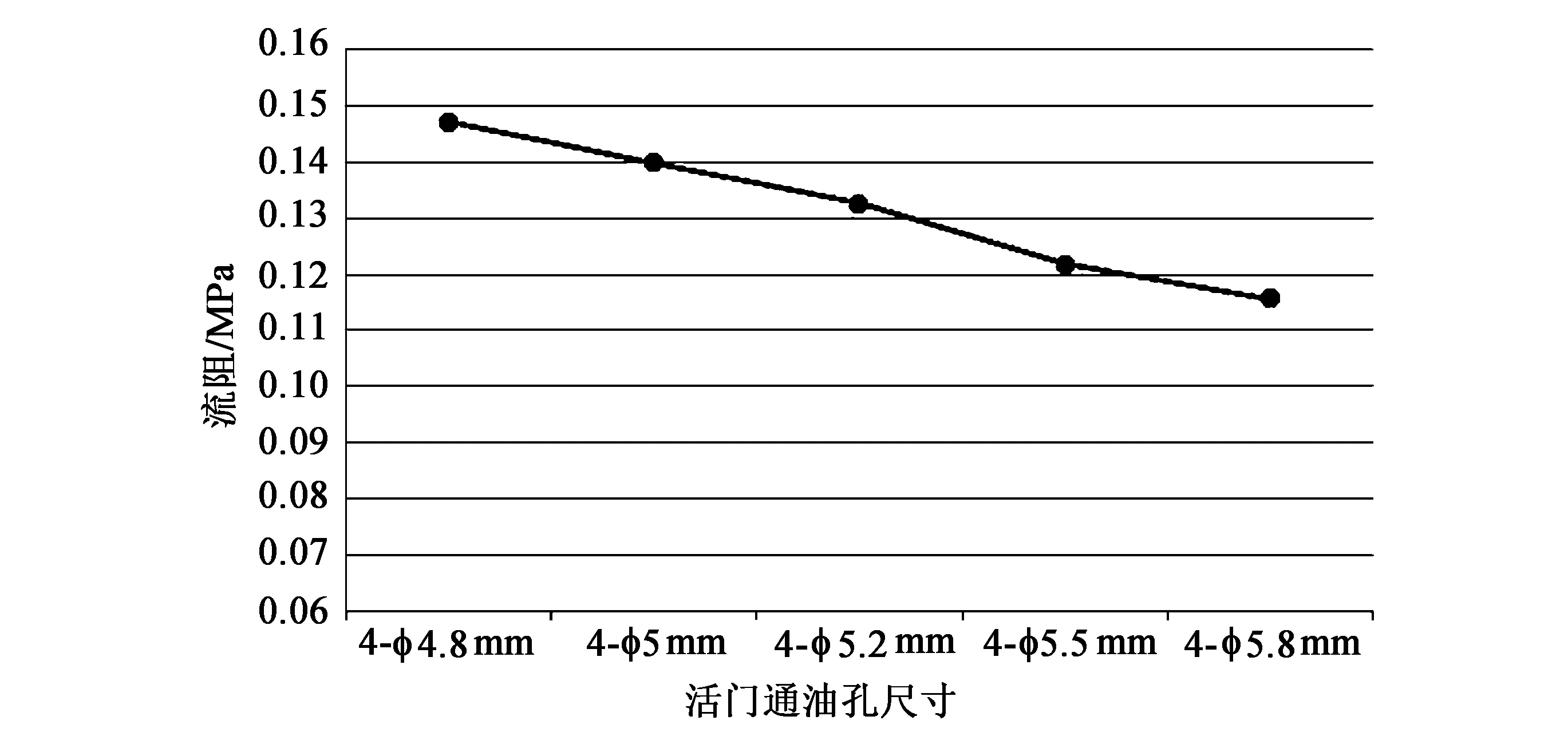

根据单向阀的技术要求以及式(3)计算得到单向阀的理论开度(≥2.8 mm),数值计算时选取活门开度为2、3、4、5 mm。由于单向阀进出口面积为78.5 mm2,数值计算时活门通流面积分别选取进出口面积的90%、100%、110%、120%、130%为计算参数,换算圆整后对应的通油孔直径分别为4-φ4.8 mm、4-φ5 mm、4-φ5.2 mm、4-φ5.5 mm、4-φ5.8 mm。

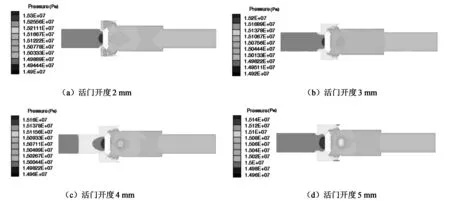

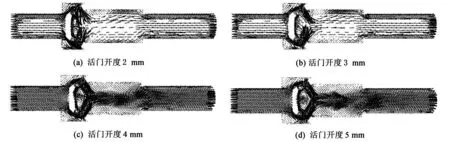

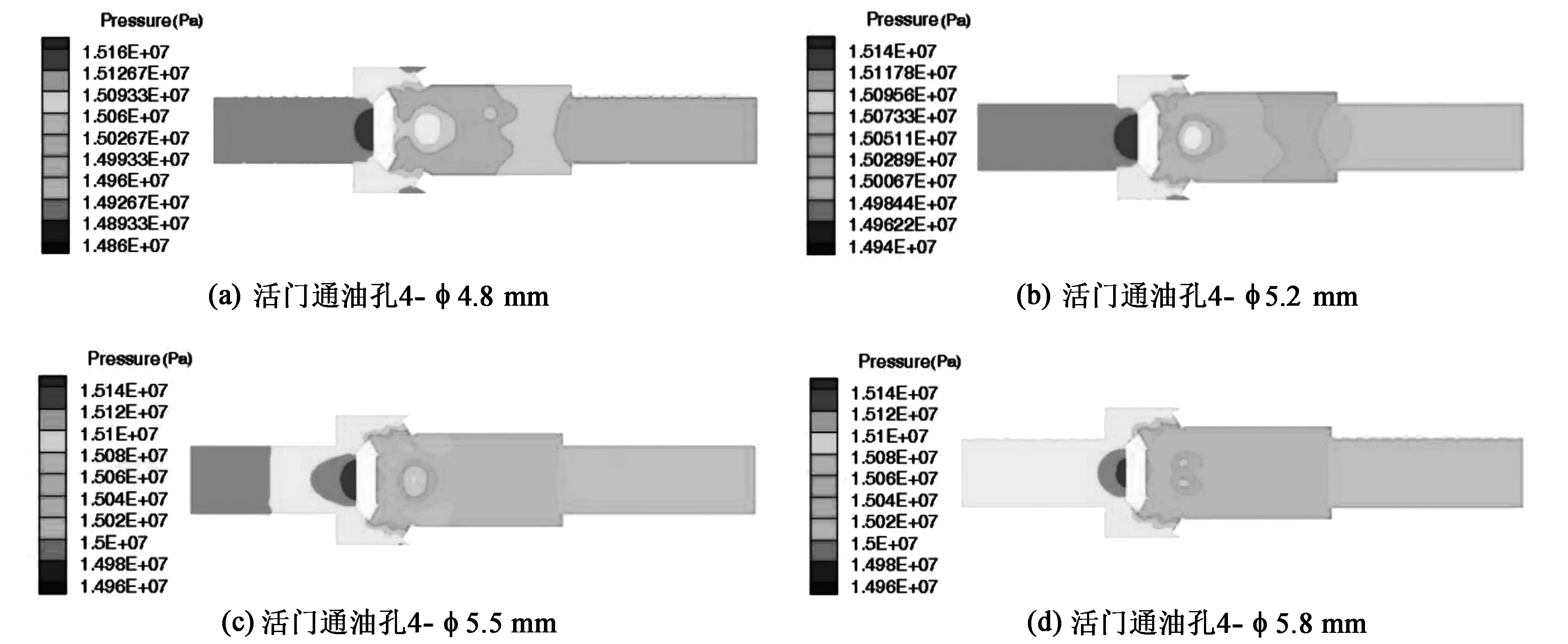

单向阀流量为40 L/min,活门通油孔尺寸为4-φ5 mm,活门开度分别为2、3、4、5 mm时,单向阀内部流场压力分布如图4所示,单向阀的流阻(进、出口压差)变化曲线如图5所示,内部流场速度矢量分布如图6所示。单向阀流量为40 L/min,活门开度为4 mm,通油孔直径分别为4-φ4.8 mm、4-φ5 mm、4-φ5.2 mm、4-φ5.5 mm、4-φ5.8 mm时,单向阀内部流场压力分布如图4(c)、图7所示,流阻变化曲线如图8所示,内部流场速度矢量分布如图6(c)、图9所示。

图4 流量40 L/min、活门通油孔尺寸4-φ5 mm、不同活门开度下截面压力分布图

图5 流量40 L/min、活门通油孔尺寸4-φ5 mm、不同活门开度下流阻变化趋势图

图6 流量40 L/min、活门通油孔尺寸4-φ5 mm、不同活门开度下截面速度矢量分布图

图7 活门开度4 mm、不同活门通油孔尺寸下压力分布图

由图4、图5可得,单向阀流量为40 L/min,活门通油孔尺寸为4-φ5 mm,活门开度为2、3、4、5 mm时,单向阀的流阻分别为0.285、0.175、0.140、0.127 MPa,即流阻随着活门开度的增大而减小,且减小的速率降低。

由图4、图5、图7可得,单向阀流量为40 L/min,活门开度为4 mm,通油孔直径4-φ4.8 mm、4-φ5 mm、4-φ5.2 mm、4-φ5.5 mm、4-φ5.8 mm时,单向阀的流阻分别为0.147、0.140、0.133、0.122、0.116 MPa,即流阻随着通油孔面积的增加而减小,且在通油孔尺寸为4-φ5.5 mm时减小率最大。

另外,由图4、图7压力分布云图还可以看出,在单向阀的内部流场中,活门密封处、活门通油孔处是产生压力损失的主要部位,这是由于该处油液流动方向变化较大造成,因此优化活门密封处和活门通油孔处的结构是减小单向阀流阻的有效途径。由压力分布云图还可以得到,油液压力低压区域主要分布于活门通油孔后侧区域,所以在高压环境下,这些区域容易产生气穴。

由图5不同开度下流阻变化趋势图可得,单向阀的流阻随着活门开度的增大而减小,但减小的速率降低,因此产品设计时,当单向阀开度达到一定值后,只增大活门开度对减小流阻效果不明显,反而会增大产品的体积和重量。

由图8不同活门通油孔尺寸时流阻变化趋势图可得,单向阀的流阻随着活门通油孔面积的增大而减小,因此在产品设计时,在满足活门强度的前提下,应尽量增大活门通油孔面积。由图6可得,当活门开度为2 mm时,单向阀内部活门密封处和活门通油孔处流速最大,随着活门开度增大,活门密封处速度仍是最大,但最大速度值是减小的。由图6、图9可得,随着活门通油孔尺寸的增大,最大流速随之减小。同时油液在活门密封处、活门通油等处产生漩涡。

图8 活门开度4 mm、不同活门通油孔尺寸下流阻变化趋势图

图9 活门开度4 mm、不同活门通油孔尺寸下截面速度矢量分布图

对此做出总结:随着活门开度的逐渐加大,单向阀流阻减小且减小趋势降低;随着活门通油孔面积的逐渐增大,单向阀的流阻也逐渐减小。另外单向阀活门密封处、活门通油孔等处易产生漩涡,降低单向阀流阻应该从优化产生漩涡部位的结构入手。

4 结 论

经过对某型号单向阀内部流场变化规律进行仿真研究可得出如下结论:

(1)当单向阀流量保持不变时,随着活门开度的增大,流阻减小,且减小趋势减弱;在活门开度保持不变时,随着活门通油孔面积的增大,流阻也随之减小。

(2)当单向阀流量保持不变时,随着活门开度的增大,内部油液最大流速随之降低;当活门开度一定时,随着通油孔面积的增大,最大流速也随之降低,且最大流速均出现在活门密封处和活门通油孔处,同时油液在该处附近产生漩涡。因此,在单向阀设计中,在保证活门强度的前提下,应尽量增大活门通油孔面积。另外在单向阀活门开度达到一定值后,再通过增大开度来降低流阻、优化内部流态,效果将不再明显,应从优化活门密封处和活门油孔的结构入手。