2A14铝合金局部硬质阳极氧化工艺

许维超,薛露平,叶 晖

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

2A14铝合金硬氧量层以良好的绝缘、耐磨、耐蚀性能广泛应用于液体火箭发动机阀门领域[1-8]。通常只对零件有耐磨要求部位进行局部硬质阳极氧化,而其他区域只进行普通阳极氧化以满足耐蚀要求。目前产品加工顺序为先进行硫(铬)酸阳极氧化然后再进行局部硬质阳极氧化,在局部硬质阳极氧化前需对非硬氧部位的硫(铬)酸阳极氧化膜层涂漆保护,防止在硬氧过程中被腐蚀击穿。

但该方法存在以下缺点:①涂漆保护周期长,加工效率低;②受零件尺寸及复杂程度影响,尺寸较小或型腔极为复杂的零件无法实现涂漆保护;③硬氧部位易粘附保护漆,如清理不净,导致局部无氧化膜;④复杂零件涂漆保护及后续清理漆麻烦,费时费力,清理不净易造成多余物残留;⑤去除保护漆过程中容易损伤零件表面硫酸膜层;⑥硬质阳极化边缘保护漆易渗漏,易造成硬氧部位外延[9-12]。

为进一步提高产品质量,降低加工难度,开展了改进2A14局部硬质阳极氧化加工技术的试验研究。

1 技术改进方案

2A14铝合金硫(铬)酸阳极氧化膜为多孔结构,一般采用重铬酸钾封闭和水封闭方式对微孔进行封堵,但封孔效果不佳,不涂保护漆直接作为局部硬质阳极氧化遮蔽层时均出现不同程度的击穿现象。与硫酸阳极氧化膜相比,铬酸层更平整、微孔少,耐蚀、耐电压性能较好,被击穿程度较轻。

在以往实践经验的基础上提出了选取铬酸阳极氧化膜作为局部硬质阳极氧化遮蔽层,并采取双重封闭技术来改善铬酸阳极氧化膜的封孔质量和耐蚀性能的方案。希望以此来取代以往的涂漆保护方法,为2A14铝合金局部硬质阳极化工艺提供新的思路。

2 试验研究

针对改进方案开展了试验研究工作。

2.1 试件制备

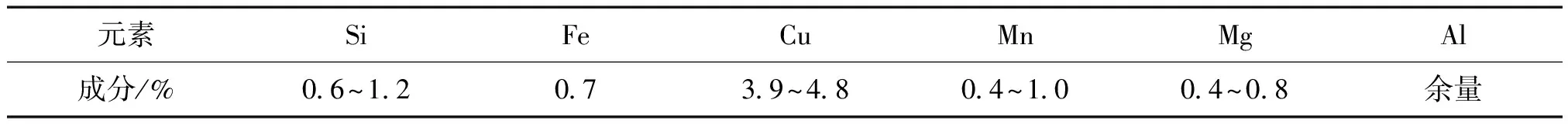

选用Φ50 mm×20 mm的铝合金(2A14),合金成分如表1所示。试片先整体铬酸阳极氧化,再进行双重封闭,封闭结束后机械加工去除部分铬酸阳极氧化膜层,最后不进行涂漆保护直接对试片无膜层部位进行局部硬质阳极氧化。

2.2 试验工艺参数

铬酸阳极氧化:铬酸酐20~50 g/L,温度30~45℃,电压40 V,时间60 min。

表1 2A14铝合金主要成分

双重封闭:先在5~20 g/L醋酸镍溶液中,温度80~100℃封闭10~15 min,清洗干净,然后在5~20 g/L重铬酸钾溶液中,温度80~100℃补充封闭10~15 min。

硬质阳极氧化:硫酸200~300 g/L,温度-5~-1℃,电流密度2~3 A/dm2,时间90~120 min。

2.3 试件检测

试验完成后对试件分别进行了外观检查、盐雾试验、电化学测试和点滴试验。

目视检查在局部硬质阳极氧化后铬酸阳极化膜表面不允许有击穿黑点。

按GB/T 10125—2012《人造气氛腐蚀试验-盐雾试验》进行盐雾试验,试验溶液为5%NaCl溶液,pH为6.7,盐雾箱内温度为35±2℃下持续喷雾336 h。盐雾试验后,氧化膜表面不允许有腐蚀点出现。

电化学测试采用三电极体系,以制备的铬酸阳极氧化膜为工作电极,辅助电极为铂片,饱和甘汞电极作参比,在1 mol/L的NaCl溶液中利用Reference 3000TM电化学工作站测定电极的极化曲线和电化学阻抗谱(测量频率为100 kHz~0.01 Hz)来表征氧化膜性能。

点滴试验采用强腐蚀介质对氧化膜加速腐蚀,通过加速腐蚀时间来判定耐蚀性能。

3 结果与分析

3.1 外观及盐雾试验结果分析

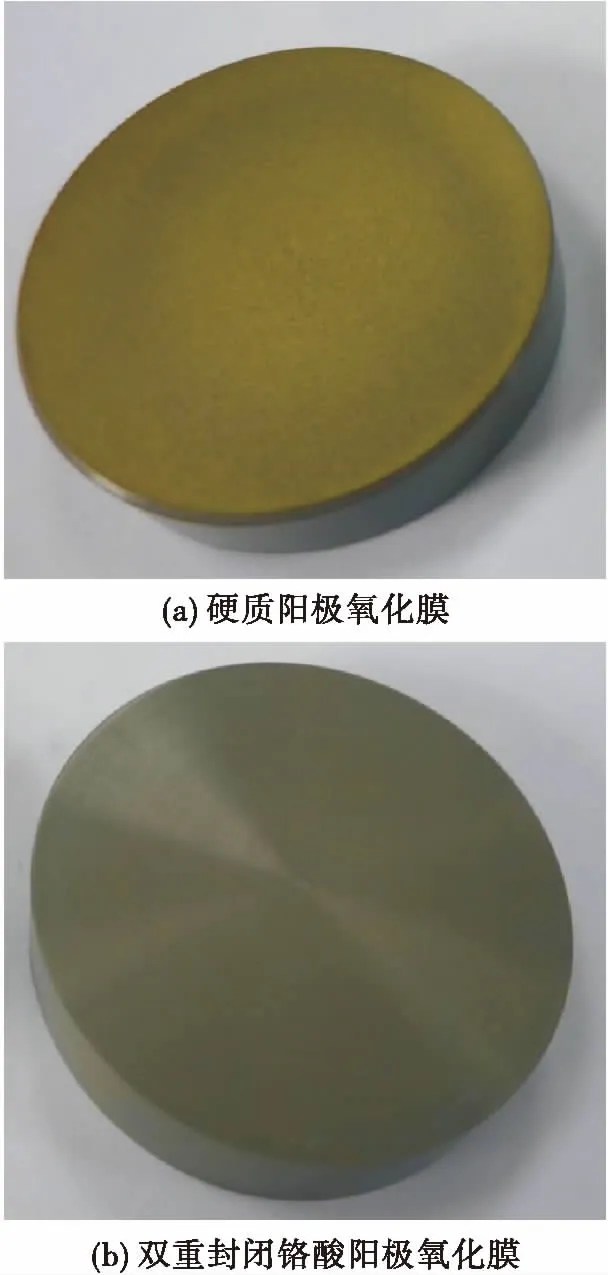

图1是局部硬质阳极氧化试块照片。图1(a)为硬质阳极氧化膜层,膜层呈连续均匀的棕褐色,通过金相分析硬质阳极氧化膜厚度为60 μm,金相显微硬度为360(HV0.1),满足设计要求(厚度≥40 μm,硬度≥329)。图1(b)为遮蔽层铬酸阳极氧化膜,膜层呈连续均匀的浅灰色,厚度约为3 μm,且经局部硬质阳极氧化后铬酸阳极氧化膜没有被击穿。

图1 局部硬质阳极氧化试块照片Fig.1 Photographs of local hard anodizing test coupon

选取3件试块进行336 h中性盐雾试验,发现硬质阳极氧化膜和双重封闭的铬酸阳极氧化膜外观均未出现腐蚀点,膜层连续完整,表明两种氧化膜耐蚀性能均满足标准要求。

3.2 电化学测试结果分析

3.2.1 动电位极化曲线分析

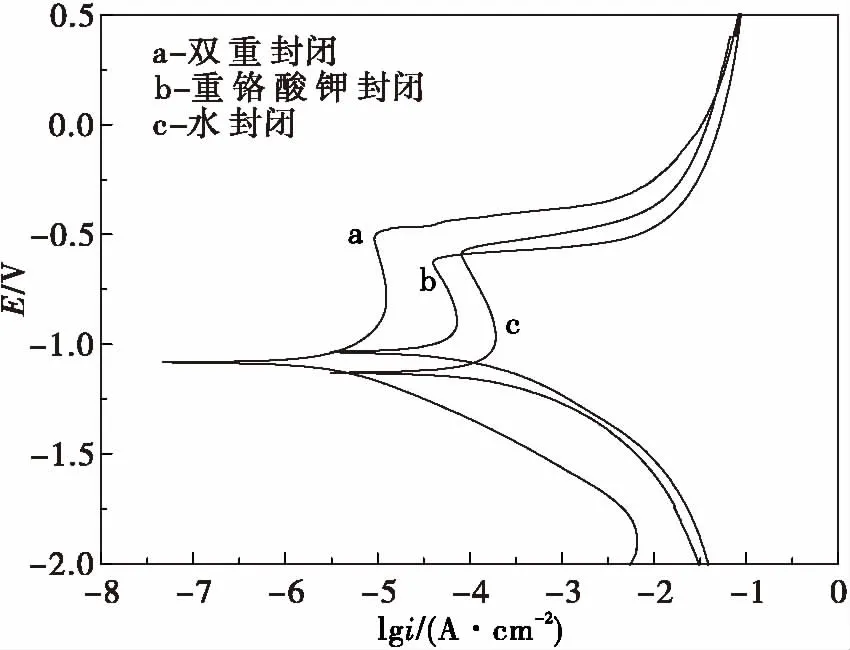

为对比双重封闭技术与传统重铬酸钾封闭、水封闭的铬酸阳极氧化膜的耐蚀性能差异,采用电化学方法在1 mol/L NaCl溶液中对试样进行动电位极化曲线测量。

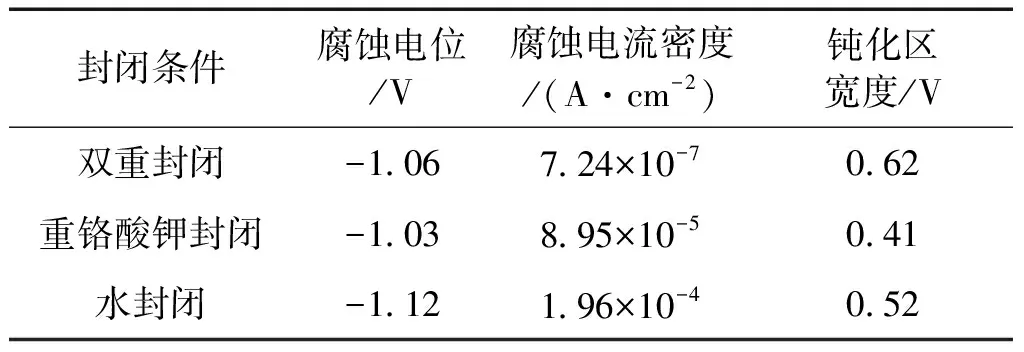

图2为双重封闭、重铬酸钾封闭和水封闭3种膜层的动电位极化曲线测试结果。对极化曲线的阴极部分、阳极部分分别作切线,两条切线交点的坐标值代表氧化膜的腐蚀电位和腐蚀电流。腐蚀电位代表膜层腐蚀倾向,腐蚀电位越负,膜层的腐蚀倾向越大,反之腐蚀倾向越小[13]。从图2极化曲线看出3种膜层在-1.11~-0.46 V电位区间内均出现不同程度的钝化,表明不同封闭方式对膜层产生的钝化作用不同,其中双重封闭膜层的钝化区宽度最大为0.62 V,对膜层钝化作用最强。

图2 1 mol/L NaCl溶液中铬酸阳极氧化膜的动电位极化曲线测试结果Fig.2 Test results of potential dynamic polarization curves of chromic acid anodizing film in 1 mol/L NaCl solution

表2为不同封闭条件下铬酸阳极氧化膜的极化曲线电化学参数。从表2看出,水封闭膜层的腐蚀电位最小,发生腐蚀的倾向最大,双重封闭和重铬酸钾封闭的腐蚀电位没有明显差异。比较表2中腐蚀电流密度,双重封闭膜层的腐蚀电流密度比重铬酸钾封闭、水封闭的小了两个数量级。因腐蚀电流密度越大,腐蚀速率越快,所以双重封闭膜层的腐蚀速率远远小于其他两种封闭方式。综上分析,双重封闭膜层耐蚀性能远高于重铬酸钾封闭和水封闭的膜层。

表2 不同封闭条件下的铬酸阳极氧化膜层的电化学参数

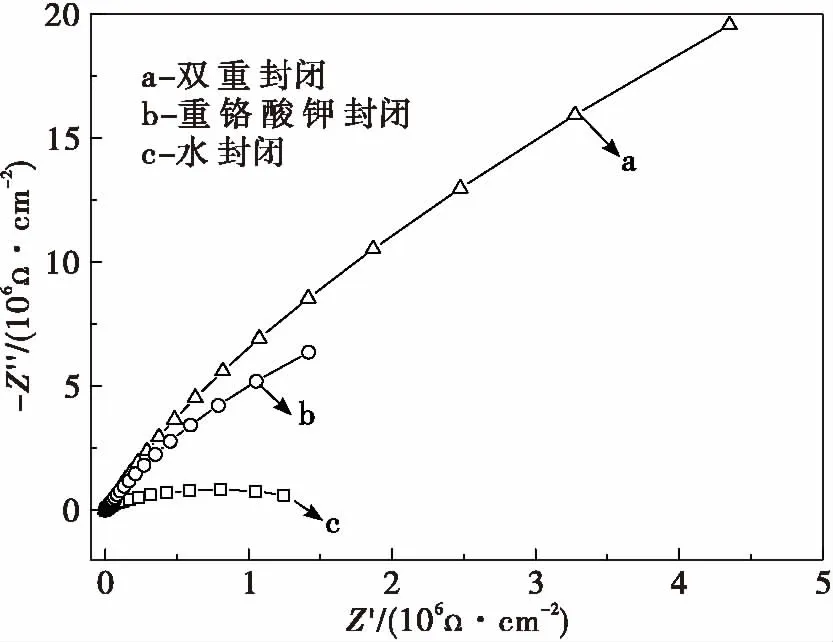

3.2.2 电化学阻抗谱分析

选用Rs(RpCp)(RbCb)等效电路,对双重封闭、重铬酸钾封闭和水封闭氧化膜阻抗拟合,如图3所示。其中,Rs为溶液电阻;Rp,Cp分别为多孔层电阻和电容;Rb,Cb分别为阻挡层电阻和电容。图3为不同封闭条件铬酸氧化膜的阻抗谱图。

图3 1 mol/L NaCl溶液中铬酸阳极氧化膜电化学阻抗谱图Fig.3 Electrochemical impedance spectroscopy of chromic acid anodizing film in 1 mol/L NaCl solution

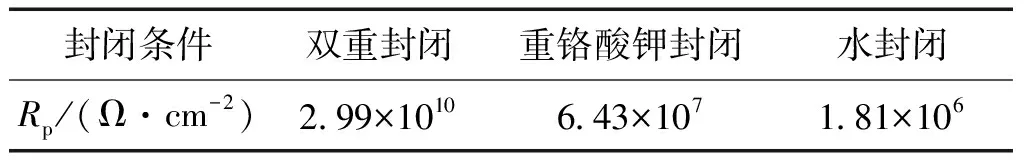

由于封孔处理主要针对氧化膜多孔层,因此,在分析不同封孔处理对膜层耐蚀性能的影响时,仅讨论多孔层的变化。采用等效电路对3种氧化膜阻抗拟合分析,拟合数据如表3所示。

从表3看出,双重封闭膜层的多孔层电阻Rp为2.99×1010Ω/cm2,比重铬酸钾封闭的多孔层电阻值高出约500倍,比水封闭的多孔电阻值高出4个数量级。膜层的电阻值越大代表其耐蚀性能越强,由此可得膜层耐蚀性能由强到弱的顺序为双重封闭>重铬酸钾封闭>水封闭。

表3 不同封闭条件下铬酸阳极氧化膜层

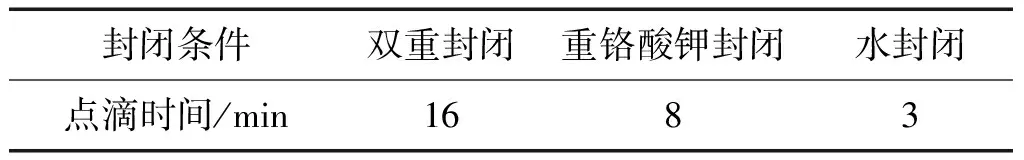

3.3 点滴试验结果分析

表4为3种铬酸阳极氧化膜层在室温28℃的点滴试验结果,合格标准为点滴试验时间≥2 min。点滴试验是强酸性腐蚀溶液在膜层表面进行的剧烈腐蚀反应,当腐蚀溶液将膜层破坏穿透后,溶液将变色,能比较直观地反映膜层的耐蚀性能[14]。从表4看出3种封闭方式的膜层点滴试验时间均超过了标准时间2 min,但试验结果表明,3种封闭方式的膜层耐蚀性差异较大,采用双重封闭膜层的点滴试验时间最长,是重铬酸钾封闭的2倍,是水封闭的5倍。

表4 不同封闭条件的铬酸阳极氧化膜点滴试验结果

4 机理分析

水封闭是利用Al2O3与水反应生成勃姆石,利用体积膨胀进行封孔,封孔质量不佳,具体反应为:

(1)

重铬酸钾封闭是利用氧化膜与重铬酸钾反应的生成物对这些微细孔进行填充,同时发生水合反应,其反应机理为:

(2)

由于2A14铝合金中Cu含量较高,导致氧化膜不完整,局部有缺陷,封孔产物生成及分布不均匀,不能将膜层很好覆盖[14-19]。

双重封闭先在醋酸镍溶液中封闭,不仅发生水合反应生成勃姆石,同时生成Ni(OH)2沉积在微孔中,两个反应同时存在:

(3)

(4)

Ni(OH)2沉淀不受合金成分影响,能更好地对氧化膜微孔进行封堵。从反应看出Ni(OH)2沉淀对于生成勃姆石起到了催化作用,说明水合反应和镍盐水解反应起到相互促进的作用[20]。经醋酸镍封闭后,为保证封孔彻底,再进行铬酸盐补充封孔,从而层状封闭质量。

由此推断,水封闭和重铬酸钾封闭的膜层作为硬质阳极氧化遮蔽层时,因封孔质量较差,使硫酸进入膜层孔隙,电压升高到一定程度,导致氧化膜被击穿。而双重封闭后氧化膜致密,有效隔绝了酸液渗入膜孔,增强了氧化膜绝缘性能,使其作为局部硬质阳极氧化的遮蔽层时不会被击穿。

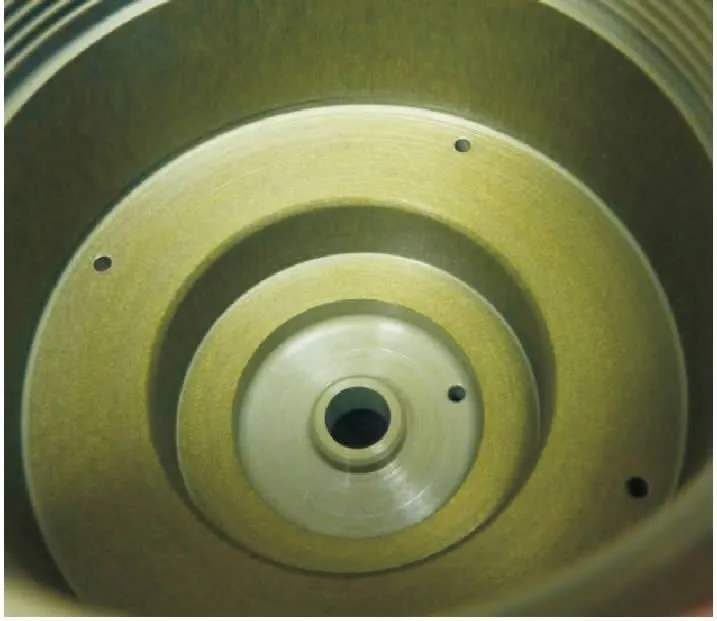

5 产品验证

选取某型号2A14铝合金稳压阀阀体,采用双重封闭后的铬酸阳极氧化膜作为遮蔽层,对内腔4个面进行局部硬氧,结果如图4所示。

图4 阀体局部硬质阳极氧化照片Fig.4 Photographs of valve body after local hard anodizing

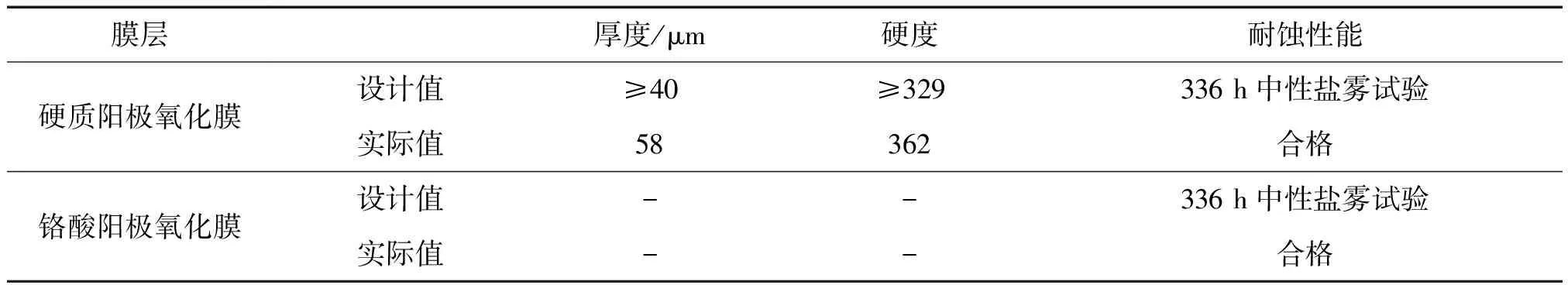

从图4可以看出阀体内腔底部浅灰色的铬酸阳极氧化膜连续完整,无击穿现象,周围棕褐色的硬质阳极氧化膜连续完整、均匀致密。两种氧化膜的各项性能指标均满足设计要求,阀体膜层检测具体结果如表5所示。

表5 阀体膜层的检测结果

新工艺直接以铬酸阳极氧化膜作为绝缘层,不再涂漆保护,降低操作难度的同时规避了涂漆过程中存在的一些质量风险,稳定了产品质量。采用新工艺加工的稳压阀阀体,已顺利通过地面研制试验考核。

6 结论

1)与重铬酸钾、水封闭相比,双重封闭技术可将铬酸阳极氧化膜的腐蚀速率降低2个数量级,点滴试验时间提高2~5倍,使其耐蚀性能大幅提升,有效避免了局部硬质阳极氧化过程中腐蚀击穿现象。

2)采用双重封闭的铬酸阳极氧化膜作为遮蔽层,加工的2A14局部硬质阳极氧化产品性能指标均满足设计要求。