干旱环境中多孔骨料轨枕缺陷分析及质量控制

姜晓军

(中交二公局铁路工程有限公司 陕西西安 710075)

蒙巴萨-内罗毕标轨铁路(蒙内铁路)起点为肯尼亚港口城市蒙巴萨,终点为其首都内罗毕,全长约 480km,全线采用中国标准。蒙内铁路建设的成败,在很大程度上影响着中国铁路走出去与一带一路全球战略的成败,也是树立中国产品、中国技术、中国标准品牌的关键,因此有必要研究铁路技术在肯尼亚的适应性并提出问题的解决方案。

1 原材料及存在的问题

1.1 原材料

肯尼亚蒙内铁路轨枕采用中国新II型轨枕标准,其预制原材料包括水泥、砂、碎石、粉煤灰、减水剂、钢材,原材料情况如下。

(1)水泥。经查阅当地水泥厂家的水泥指标,质量较好的是产于肯尼亚Bamburi厂的CEMI 52.5水泥,密度3.17 g/cm3,标准稠度用水量27.4 g,3 d抗折6.5 MPa, 3d抗压33.8 MPa,比表面积322 m2/kg。

(2)砂。经现场调查和室内实验,产于肯尼亚Dara Jani砂场的II中砂,细度模数2.6,含泥量1.6%,泥块含量0.5%。

(3)碎石。肯尼亚境内主要分布多孔玄武岩、凝灰岩、页岩、石灰岩、砂岩等。经过强度试验,结合区内的岩石分布,轨枕粗骨料只能采用含有气孔结构的玄武岩,即多孔火山岩。经现场调查,Kajiado simba产5~20mm连续级配碎石,有可用于混凝土轨枕的可能。

用于试验的多孔火山岩碎石采用5-10 mm与10-20 mm两级配,符合5~20 mm连续级配范围,其中5~10 mm为20%,10-20 mm为80%, 5~10 mm含泥量1.6%、泥块含量0.1%,10~20 mm含泥量0.4%、泥块含量0.4%,表观密度2 950 kg/m3,母岩抗压强度115 MPa。多孔骨料破碎面比例直接影响到混凝土的强度和耐久性能,较少破碎面多孔骨料导致CH 结晶取向更为严重,界面过渡区结构劣化。

(4)粉煤灰。肯尼亚无粉煤灰厂家,经经济技术比较,拟采用产自印度Jaycee Resources Private Limited的Ⅰ级粉煤灰(品种:I级,规格:F类),其细度为14%,需水量为86%,烧失量为0.8%。

(5)减水剂。用于实验的减水剂为江苏特密斯外加剂有限公司的 HPWR-S标准型聚羧酸系高性能减水剂。

(6)钢材。预应力钢丝、螺旋筋、立筋由我国天津银龙预应力材料股份有限公司生产。箍筋所用ф6.5 mm圆钢由我国河北省迁安市九江线材有限责任公司。

按照现行中国标准进行检验,所有原材料技术要求均符合相关规范要求。

1.2 存在的问题

一方面,采用当地多孔火山岩作为轨枕混凝土骨料,多孔骨料容易产生气泡,使得轨枕混凝土在振捣不足的情况下产生较多的蜂窝结构,如果制备过程中不严格控制混凝土的配合比,在施工过程中不严格控制工艺因素,会造成混凝土轨枕中的气泡量过大,影响混凝土轨枕的外观形貌,在一定程度会降低混凝土轨枕的强度和耐久性。混凝土内部和混凝土表面形成的空隙和气泡,会在后续使用过程中形成应力集中区,可能会出现深度裂纹,从而严重降低混凝土的疲劳强度。不慎将带有缺陷的轨枕铺设在线路上,微小的缺陷会随着运营时间的积累和外界恶劣环境的影响,造成轨枕缺陷逐渐增大,行车过程中可能突然断裂,从而危及行车安全。

另一方面,肯尼亚全境位于热带季风区,旱季空气干燥,如果不及时进行有效养护,混凝土轨枕表层水分挥发过快,发生脱水现象,导致混凝土粘结力缺乏,影响混凝土轨枕的强度与耐久性。

综上所述,在肯尼亚旱季环境中生产多孔骨料轨枕,产生早期裂缝及其他外观质量缺陷等的风险很高,在工艺控制和养护方面应进行不断改进。

2 轨枕质量缺陷及原因分析

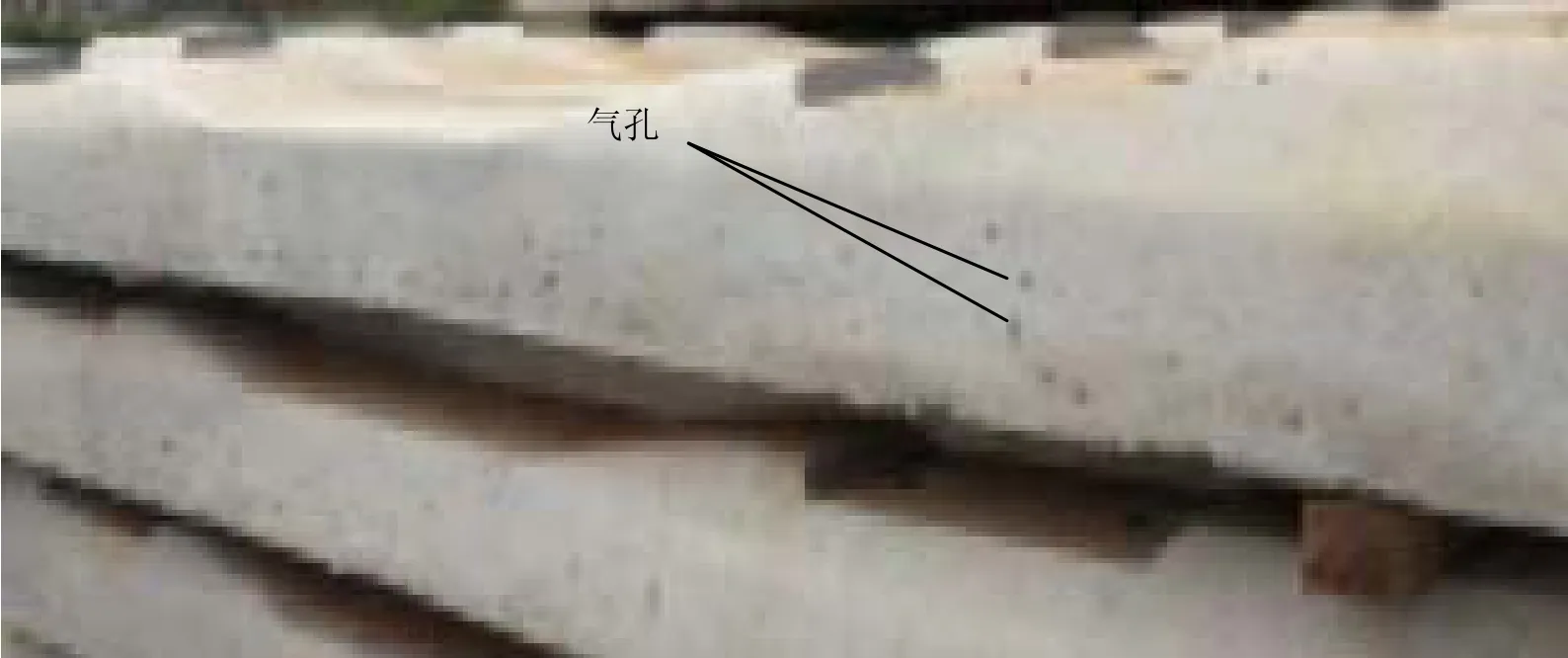

肯尼亚蒙内铁路轨枕生产由于混凝土原料及配合比变更及非洲特殊环境等因素影响,在生产初期产生较多的质量缺陷主要有气孔、麻面及蜂窝、缺棱掉角、挡肩开裂等[1~4]。

2.1 蜂窝

在肯尼亚蒙内铁路轨枕预制的初期,轨枕表面出现蜂窝缺陷,如图1所示。桥枕成品则在承轨槽处出现大量的大蜂窝,其他部位未出现。

图1 初期生产轨枕的气孔与蜂窝

经过研究分析,判断轨枕表面产生这种缺陷的原因主要有:

①使用多孔火山岩作为混凝土粗骨料,而这种多孔火山岩用于混凝土中容易产生气泡,使得混凝土呈现蜂窝结构,这一表征与最初的分析一致;

②多孔火山岩骨料混凝土配合比不当,例如粗细骨料、水泥、水、减水剂的比例不合理;

③脱模剂没有喷涂均匀,导致轨枕表面出现大量密集的小气孔;

④混凝土振捣的时间不够,未能通过振捣排出气泡,留在混凝土内的气泡造成蜂窝缺陷。

2.2 缺棱与掉角

轨枕预制初期生产时出现缺棱、掉角等缺陷。经过研究分析,判断轨枕表面产生此类缺陷原因主要有:

①轨枕混凝土搅拌不均匀,同时振捣不完全,造成轨枕棱角部分强度不足,在脱模或轨枕间磕碰时产生缺棱掉角;

②模板侧面和底面粗糙不光滑,使得轨枕脱模的阻力大,无法依靠轨枕自身重力来脱模;这种缺陷与国内轨枕生产中出现的缺陷基本相同;

③轨枕模板内部的润滑状态不良,主要受脱模剂的种类、浓度、喷涂均匀度以及外界气温等因素的影响。

2.3 裂纹

干旱、大温差是蒙内铁路经行地区的典型气候特征。同时,多孔火山岩骨料吸水率约为2.5%。为使轨枕混凝土能达到强度设计值,施工单位一般通过提高水泥用量来弥补多孔骨料等当地原材料及旱季燥热等特殊环境对混凝土强度增长的负面影响,但是这种方法又造成混凝土水化热过高,轨枕开裂的风险大大增加。

纵观轨枕的生产流程,轨枕裂纹产生的原因主要有:

①原材料质量不过关。如粗细骨料含泥量较大,粉煤灰保管不当容易失效等;

②蒸汽养护升温过快[5],养护池温度不均匀等,也是造成轨枕裂纹的关键因素;

③未按照混凝土配合比制备混凝土,或原材料拌和计量不准。

2.4 掉肩

在脱模之初,自轨枕承轨槽根部产生的挡肩部位与轨枕主体间开裂分离(见图 2),即通常所称的掉肩。掉肩使得轨枕直接报废。

经分析,造成开裂的原因为:轨枕放张时张拉力过大,直接造成轨枕断裂,或者放张回油过快,轨枕所受预应力来不及均匀传递,使得张拉端两根轨枕受力最大,造成靠张拉端两根轨枕掉肩。

图2 张拉端轨枕挡肩开裂

3 轨枕质量缺陷控制措施

针对出现的上述质量缺陷,在进行原材料优选以及配合比设计优化研究的同时,调整轨枕生产工艺[6],采取相应的质量控制措施。

3.1 蜂窝的控制

对于蜂窝缺陷,主要从配合比和工艺过程控制两个方面进行控制。

(1)配合比优化

优化设计多孔火山岩骨料混凝土的配合比,加强对配合比试验管理,保证各种材料投入的准确性。由于粗骨料为多孔结构,需要相对较多数量的河砂和水泥来裹覆和填充碎石之间的空隙和碎石表面的开口空隙,因此需要综合考虑掺和料、外加剂、碎石分级及水泥和河砂的加入量。通过对混凝土砂率、碎石级配、水泥、粉煤灰以及减水剂的成分适宜调整,使混凝土粘稠性降低,利于内部气体排出,从而减少混凝土外观气泡的同时提高多孔火山岩骨料预制混凝土轨枕耐久性和强度。

首先,采用粒径为5~10 mm与10~20 mm两级配,使其符合连续级配范围,其中粒径为5~10 mm小碎石占多孔火山岩骨料质量的20%,粒径为10~20 mm大碎石占多孔火山岩骨料质量的80%,使大粒径的碎石所占比重较大,其原因在于:可以降低碎石之间的空隙率和碎石表面的开口空隙率,减少河砂及水泥的用量,降低成本。

其次,相对于常规的配比增加粉煤灰的加入量并对细度进行调整,调节了混凝土的强度等级,同时采用细煤粉灰可以降低粉煤灰的需水量,提高混凝土的流动性,利于内部气体排出。

最后,采用长分子链的聚羧酸系高性能减水剂,使其粘附与水泥颗粒上,依靠自身同种电荷相互排斥的物理特性增加混凝土的流动性,利于内部气体排出,同时聚羧酸系高性能减水剂,能够释放混凝土颗粒包裹住的自由水,尽可能的在所需要混凝土流动性上减少混凝土中水的掺量;当减水剂5.87 kg时制备的多孔火山岩骨料预制混凝土,在增实因素1.2时,混凝土30 min增实因素损失减小,拌和物工作性能有所改善,混凝土黏度小流动性能良好,得到的预制混凝土的表观气泡较小且数量少。

通过上述合理调配掺和料、外加剂、碎石分级及水泥和河砂的加入量,通过混凝土室内实验和可用于东非地区混凝土轨枕的多孔火山岩骨料混凝土配合比,其中每立方米混凝土中的原料重量比可采用如下配合比范围:水泥410~420 kg、粉煤灰70~80 kg、河砂650~660 kg、多孔火山岩骨料1210~1 220 kg、水135~145 kg、减水剂5.5~6.5 kg、水胶比为0.28~0.29。推荐采用:水泥412kg、粉煤灰77 kg、砂656 kg、多孔火山岩骨料1 218 kg、水137 kg、减水剂5.87 kg、水胶比为0.286。

采用上述方案后,新拌混凝土和硬化混凝土的性能指标如下:①新拌混凝土性能指标:增实因素1.2、表观密度2 560 kg/m3;②硬化混凝土性能指标:混凝土在50℃下蒸养18 h抗压强度47 MPa,28 d抗压强度77 MPa。

由此可以看出,轨枕用混凝土完全满足我国混凝土轨枕的强度指标要求。

(2)加强工艺过程控制

在工艺过程控制方面,主要采取以下措施:

①保持模板清洁,及时清除模板上的干硬水泥浆等杂物;

②加强脱模剂涂膜的标准化,强化轨枕生产过程质量监督,保证模板脱模剂喷涂均匀;

③加强混凝土振捣工序质量监督,要求必须将混凝土振捣均匀且气泡完全排除,方可停止振捣。

采取配合比优化和工艺过程控制两个方面的措施后,轨枕气孔明显减少,如图3所示。

图3 采取控制措施后轨枕

3.2 缺棱掉角的控制

对于缺棱掉角缺陷,可以从以下三个方面进行控制:

(1)加强混凝土制备工艺及混凝土振捣过程的质量监控,提高轨枕混凝土质量及振捣质量,在施工工艺上降低缺棱掉角缺陷的发生概率;

(2)每个施工循环及时检查模板表面,及时打磨清理,每次循环模具清理完成之后,人工仔细清除模具内的混凝土残渣;

(3)调整脱模剂种类、浓度比例,加强脱模剂涂膜的标准化,强化轨枕生产过程质量监督,保证模板脱模剂喷涂均匀。

3.3 轨枕裂纹缺陷的控制

对于轨枕裂纹缺陷,可以从以下四个方面进行控制:

(1)对原材料的来源进行严格把关,加强试验检测管理,混凝土各项原材应满足设计规范要求;

(2)严格执行养护程序,每小时升温不得超过15℃,每5 min做一次记录;轨枕养护期间,洒水保湿3 d;

(3)严格按照混凝土施工配合比配料;

(4)严禁在较高应力状态下直接切割轨枕预应力钢筋。

3.4 挡肩开裂的预防

对于轨枕开裂,采取以下措施进行控制:

(1)控制好放张力,确保其不大于轨枕的设计张拉力,使用自动放张设备,调节好回油速度,使预应力均匀缓慢的传递到每根轨枕;

(2)在绑扎轨枕钢筋时,在轨枕挡肩位置,绑扎两排竖向钢丝(见图4),固定两端,以增加挡肩位置混凝土抗剪能力。

图4 增设竖向钢丝后的轨枕示意图

经过试验验证,在混凝土挡肩位置绑扎竖向钢丝脱模后效果较好,基本没有出现轨枕挡肩开裂现象。

4 结语

采取上述技术措施后,肯尼亚蒙内铁路多孔骨料新Ⅱ型轨枕的缺陷发生概率大大降低,保证了蒙内铁路轨枕的生产质量。