1 600 t深潜坐底风电安装船沉浮系统设计及应用

姚堂毅, 黄秋云

(中船黄埔文冲船舶有限公司, 广东 广州 510715)

0 引 言

随着船舶自动化技术的进步和智能化水平的提高,各种先进自动化技术不断地应用于船舶设计及制造领域[1]。尤其对于新型坐底式风电安装船,系统的协调能力和自动化水平更高,对于控制系统性能的设计和要求更严格。1 600 t深潜坐底式风电安装船,其设计功能是在海上风电场进行各项风电工程作业,作业时可根据海洋环境条件的不同以及风机厂商的安装要求,选择在任何一种作业模式下进行风电塔的安装作业。本船设计作业主要分为两种,分别是漂浮状态作业和坐底状态作业。在漂浮状态时,要求船舶能处于稳定浮态,可通过压载系统控制压载舱进行部分压载,保证船舶的吃水稳性;在坐底状态时,要求船舶坐落于海床上,此时通过压载系统的阀门控制压载舱的压载状态,使全部压载舱充满压载水,并能随时根据作业需求调整压载水量,保证船舶在坐底工况时具有很好的作业稳定性。

1 沉浮系统组成及原理

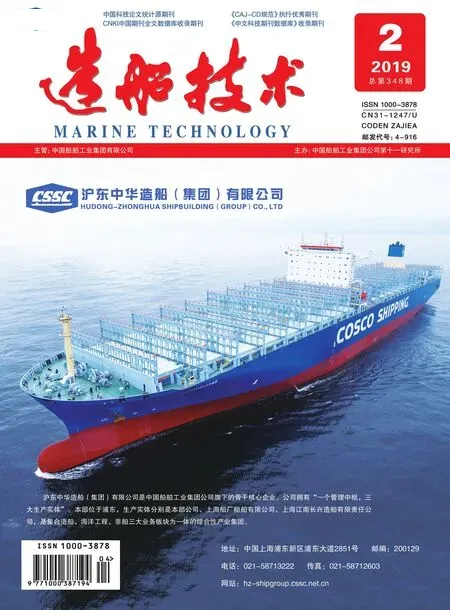

本船的结构分为上下两层,中间由4个立柱支撑,底部压载舱分布如图1所示。设计作业工况为两种,考虑坐底作业工况及水深要求,本船设计有30个压载舱(包括4个浮箱):底层22个压载舱,中间4个立柱内各2个压载舱,每个压载舱都设计成能够进行独立操作的系统。压载系统设计为舷侧进水,采用压气排水进行起浮的模式。沉浮系统由压载系统、压缩空气排压载系统、冲喷系统及阀门控制系统等4大模块组成。分别从设计系统的主要设备布置、操控流程、管路设计要点和阀门遥控系统等4方面对本船沉浮系统进行设计介绍。

图1 船舶整体模型及底部压载舱分布

1.1 系统设备布置

1.1.1 排压载空压机组

排压载空压机是沉浮系统的主要设备之一,用于在坐底时进行排气辅助压载,起浮时进行压气排水辅助起浮作业。本船坐底时下壳体及立柱浸没在32 m水面以下,4台排压载空压机分别布置在4个立柱内32 m水线以上位置,朝靠舯线方向进行布置,艏部(艉部)左右舷2台设备互为备用,提高船舶坐底效率,增加横倾稳性。排压载空压机型号为ZA5F300-5E,压缩排气压力为0.3 MPa。该装置模块可自动分离压缩空气中带有的水蒸气,通过冷却装置实现冷却,保证设备的良好工况。

1.1.2 冲喷空压机

本船坐底时下壳体在32 m水面下,下壳体与海床淤泥接触。起浮时需要考虑破除淤泥吸附力,因此需设计:1台冲喷空压机,布置于右舷艏部立柱排压载空压机室内,同时需避开1 500 mm危险区域的位置,型号为MAS160-7.5-50,排量为1 686 m3/h,压力为0.75 MPa;2台消防泵,压力为0.7 MPa,流量为100 m3/h。经过消防泵与冲排空压机的联合作用,冲喷起浮系统内产生高压的汽水混合压力流体,并通过下壳体底部均布的248个冲喷口喷射出去,破除底部淤泥的吸附力,实现船舶快速起浮。

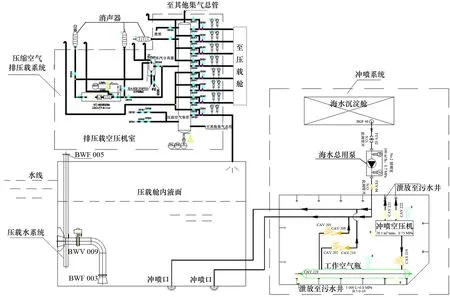

1.2 系统工作原理

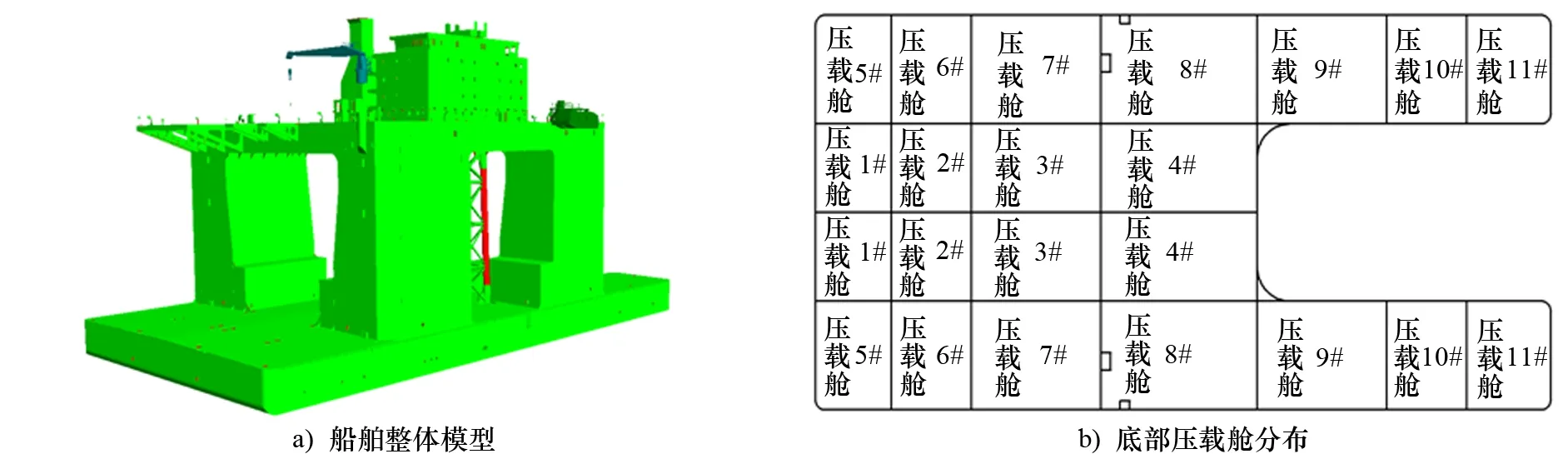

1.2.1 压载坐底作业

坐底过程分3个阶段连续进行压载作业,分别是吃水0~6.497 m、>6.497~16.000 m和>16.000~32.000 m,压载舱注入时是左右舷压载舱对称同时压载注入。以左舷压载舱注入为例说明具体的压载坐底流程,系统作业流程如图2所示。

在吃水0~6.497 m阶段,压载水舱的注入顺序为:先是No.5压载水舱(左),然后是No.1压载水舱(左)、No.7压载水舱(左)、No.8压载水舱(左)和No.9压载水舱(左)同时注入。其中,No.1压载水舱(左)和No.9压载水舱(左)还兼做船舶纵、横倾的调载功能,这两个舱应通过控制相应的压缩空气注排支管遥控阀的开度来调节注水速度。

在吃水>6.497~16.000 m阶段,压载水舱的注入顺序大致为:先是No.6压载水舱(左)和No.10压载水舱(左)同时注入,然后是No.2压载水舱(左)、No.3压载水舱(左)、No.4压载水舱(左)和No.11压载水舱(左)同时注入。其中,No.10压载水舱(左)、No.2压载水舱(左)和No.11压载水舱(左)还兼做调整船舶平衡功能,故这3个舱应特别注意通过控制相应的压缩空气注排支管遥控阀的开度来调节进水速度。

在吃水>16.000~32.000 m阶段,压载水舱的注入顺序大致为:先是No.11压载水舱(左)(延续第二阶段),然后是No.12压载水舱(左)和No.13压载水舱(左)同时注入,最后是No.14压载水舱(左)和No.15压载水舱(左)同时注入。在整个船体系统下沉过程中通过计算机系统实时监控船舶状态,通过远程控制系统随时调整阀门开度及排压载空压机的状态,保持船舶坐底过程的稳定性及安全性。在船底接触海床时,系统停止压载,遥控系统控制蝶阀关闭,各监测系统随时显示并调整船舶姿态,船舶坐底完成。

图2 压载坐底作业流程

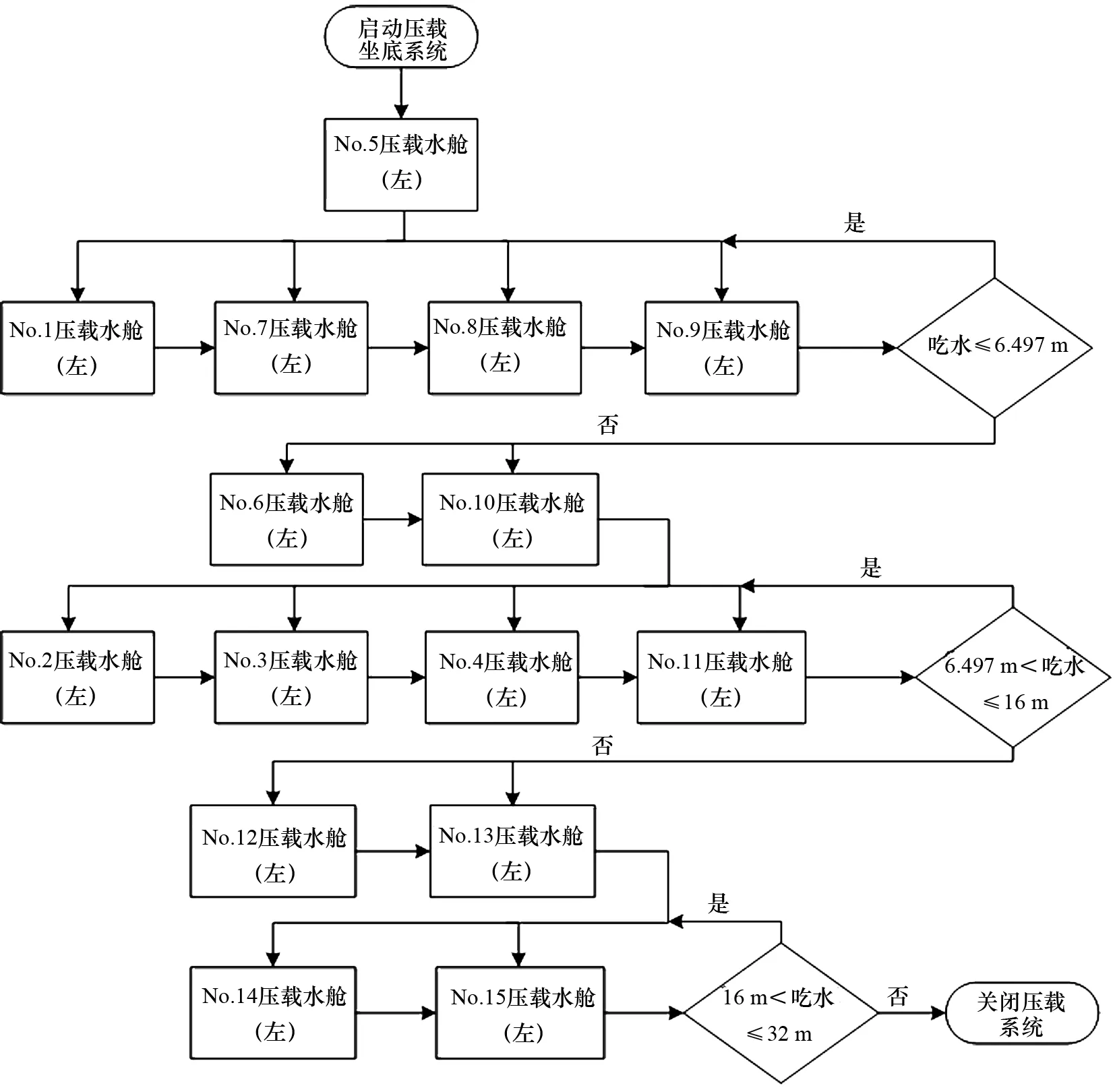

1.2.2 排水起浮作业

在系统收到起浮作业指令时,遥控系统控制蝶阀开启,排压载空压机收到启动指令,向压载舱内部压入空气,压载系统管路开始往外排水,同时通过位于中控室尾部的压载控制台操作冲喷系统(包括开启冲喷系统的相关遥控阀门、冲喷空压机和消防总用泵)破坏船舶的底部淤泥,破开淤泥的吸附力。观察船舶吃水,待确定船舶已经开始上浮,在船舶上浮至0.5 m时关闭冲喷系统(包括关闭冲喷系统的相关遥控阀门和冲喷空压机)。排压载系统继续工作,压载水舱的排压载顺序为下沉作业的逆过程,左、右舷对称舱室同时进行排压载,左、右舷压载舱排压载的顺序依次为:①No.14压载水舱(左、右)和No.15压载水舱(左、右)同时排出;②No.12压载水舱(左、右)及No.13压载水舱(左、右)同时排出;③No.11压载水舱(左、右)、No.2压载水舱(左、右)、No.3压载水舱(左、右)和No.4压载水舱(左、右)同时排出;④No.6压载水舱(左、右)和No.10压载水舱(左、右)同时排出;⑤No.1压载水舱(左、右)、No.7压载水舱(左、右)、No.8压载水舱(左、右)和No.9压载水舱(左、右)同时排出;⑥No.5压载水舱(左、右)排出。系统作业流程如图3所示。在整个过程中通过计算机对船体状态进行实时监测和调节,保证船舶起浮稳性。

图3 排水起浮作业流程

2 系统管路设计要点

2.1 压载管路

压载管路设计在下壳体两侧,主要考虑船舶压载平衡性、压载水进出速度、入泥厚度以及应急补水措施,系统管路如图4所示。压载管路设计要点包括:(1)实现船体坐底需注意海床淤泥厚度及坐底深度、压载舱淤泥沉积及清除措施,同时压载管系阀门系统设计需考虑设置淤泥冲洗装置,避免阀门堵塞或卡死影响沉浮作业;(2)本船压载管路设计管径为DN 300 mm,采用加厚管,设计采用舷侧进水方式,考虑坐底淤泥厚度后设计压载管开孔距离基线3 200 mm,每个压载舱设计有双压力传感器(空气压力和水压力检测),采用高低布置方式;(3)压载管系设计采用1∶100的斜度,防止淤泥进入压载舱,在压载阀附近的压载管上安装冲喷吹洗管,防止淤泥沉积影响蝶阀开启;(4)压载阀布置控制在1 500 mm的破舱区域范围[2]内,防止破舱导致其他舱室或管系进水。

2.2 冲喷起浮管路

冲喷管路设计在靠近下壳体底板位置,采用双总管结构,总管上开若干支管,如图4所示。冲喷起浮管路设计要求包括:(1)在船底板均匀布置248个冲喷口,采用DN 32 mm的管径,冲喷口外板加半圆护圈,防止淤泥堵塞冲喷管口,各冲喷口距离为1 500 mm,保证冲喷力均布于船底;(2)设计使冲喷系统连接至2台消防泵及1台冲喷空压机组,每个冲喷口最小排量为6 588 m3/h,提供不小于243.16 kN的破吸附力才能满足辅助起浮作业;(3)排压载空气管路管径设计为DN 150 mm,排气压力为0.3 MPa,从排压载空压机室一直延伸至下壳体。在排压载空压机室内设置直径DN 800 mm的集气总管单元,增加泄放管和报警检测,定时排放管路存水,避免存水阻碍压载舱排压载空气管与总管的连通,导致气流不能顺畅进入压载舱内,降低下潜、上浮效率;(4)避免排气时空气凝水从排气管口喷出,管路的布设应避开1 500 mm的破损危险区域以及高应力区,保证系统及结构的整体安全。

图4 沉浮系统管路

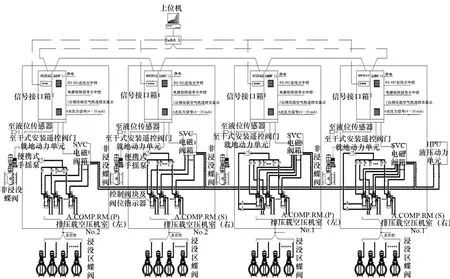

3 阀门遥控系统设计

本船沉浮系统涉及的压载舱较多,控制系统阀门种类不同。考虑到在坐底工况时,该船的压载系统调载量大、系统管径大[3]、阀门数量多,需较大的驱动力,而且阀门均安装在海水浸没区,工作环境恶劣,因此本船压载系统的阀门驱动控制采用电液压联合驱动控制[4]。在浸没区采用控制模块与阀体分离形式;在非浸没区,管径较小的阀门采用整体式就地控制方式进行驱动,这样能够利用整体式控制结构实现液压管线的紧凑布置,操作灵活方便,从而优化遥控系统的管路设计布局。

3.1 系统原理

沉浮系统的阀门控制系统如图5所示,在浸没区与非浸没区的阀门控制方式相似。系统原理要点包括:(1)电磁阀箱收到接口箱发出的信号,发出指令驱动液压动力单元工作,液压油通过动力模块的变换分别驱动不同液压阀门开启[5];(2)阀门开启到位时会自锁,通过反馈信号在控制面板上显示阀门开启状态;(3)当压载舱内的液位达到预定高度时,传感器发出信号,信号接口箱收到信号后发出指令,电磁阀箱接收到指令后控制驱动模块停止供液压油[6],液压遥控阀门在弹簧力的作用下自行关闭;(4)管路的启闭状态和舱室水位压载情况通过行程开关及液位传感器反馈在上位机上显示,信号接口箱和电磁阀箱能根据阀门的状态快速传输相应的命令,提升阀门控制的反应速度[7];(5)遇到特殊情况时,可通过远程遥控系统,利用手动液压泵操控阀门的开启与关闭,每个遥控阀门均有反馈开闭信号的功能,系统的阀门均具有断电自锁功能,阀门可保持在断电时的位置。

3.2 管路及传感器设计要点

阀门遥控系统作为沉浮系统的必要组成部分,其设计和安装均需按照严格的流程进行设计和测试。设计需注意几点:(1)在浸没区,液压遥控装置的管路设计采用精密不锈钢管防止海水腐蚀,管路设计尽量平直,减少断管位置。为优化管路布局和提高系统集成化,本船采用DN 10 mm的两芯不锈钢管进行敷设。(2)信号接口箱、电磁阀、手摇泵和液压泵站等控制装置均设置在排压载空压机室内进行干湿分离处理,各阀的控制动力通过多芯管与电磁阀箱进行连接。(3)通过舱内传感器和4角吃水监测,利用传感器的信号进行反馈控制,压载舱传感器采用高低位双传感器配合安装模式:每个舱底部设置2个水压传感器,低位距舱底200 mm,高位距舱底600 mm;舱顶部设2个空气压力传感器,需注意考虑顶部传感器的测量可能导致压载不满的情况。(4)增加安装至集气总管单元排压载压缩空气管接口处的压力传感器,其具有就地显示功能,保证舱顶压缩空气传感器测量的准确性。所有的监测数据均通过集控室的计算机进行实时监控显示。

图5 阀门控制系统

4 结 语

本船沉浮系统原理经设计院、船厂、船舶所有人及船级社等多方讨论决定,设计方案可行,不仅满足了船舶所有人的使用作业要求,也对同类型船舶的设计具有借鉴作用。本船沉浮系统首次应用于坐底式风电安装船,该系统的操作性能、经济性、稳定性及整体性能会在后续的实船使用过程中进行检验。本船系统设计获得的设计经验和实践参数能够为后续类型船舶的系统优化设计和完善提供参考。