Ni-nSiO2纳米复合电镀制备钢基超双疏表面

汪 骥, 程 宏, 蒋文轩, 艾少华

(1.大连理工大学 船舶工程学院,辽宁 大连116023; 2.高新船舶与深海开发装备协同创新中心,辽宁 大连 116023; 3.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连116024)

0 引 言

随着科技发展,超疏水的自清洁性和防污染以及水摩擦阻力小等优异性能得到广泛认识[1],学者在超疏水的基础上提出了超双疏表面的概念,超双疏表面对水和油性液体的接触角都达到150°[2]。超双疏表面的提出可以解决油水共存的清洁问题。在船舶与海洋工程领域,将超双疏表面运用在船体表面,不仅可以减少船体与水之间的阻力[3],而且可以减少油类污染物的腐蚀和微生物的附着[1];同时将超双疏表面应用在油舱壁和输油管道上,既可以减少油类的浪费和清洗工作,也可以减少环境污染。此外,超双疏表面在油水共存下的抗黏、抗腐蚀性和自清洁性在海洋石油泄漏的清理方面有美好的前景。

固体表面润湿性用固体表面、液体表面与空气之间的静态接触角表示,其主要取决于固体表面的微观结构和表面自由能(表面自由能与表面化学成分有关)[4-5]。构造超双疏表面的关键:一是构造表面的微纳米粗糙结构;二是用低表面能物质修饰微纳米粗糙结构进行疏水疏油化处理[6-7]。与超疏水和超疏油相比,超双疏表面对微纳米微观结构要求更高,同时需要的低表面能物质更优越,因此构造超双疏表面难度更大。制备超双疏表面的方法主要分为自下而上法和自上而下法:自下而上法是指利用原子、分子或者团簇的堆积,从底部开始构造微纳米微观结构,包括溶胶-凝胶法、电纺丝法等[8];自上而下法是指从顶部开始,粉碎或破坏基体材料得到微纳米结构,包括刻蚀技术、模板法等[9]。

本文采用自下而上法中的复合电镀法构造超双疏表面,在船用Q235钢基表面构造Ni-nSiO2微纳米粗糙结构。主要研究思路:设计合理的试验内容,采用复合电镀法构造微纳米粗糙结构,再用低表面能物质进行疏水疏油处理,得到制备超双疏表面的工艺参数,最后用扫描电子显微镜(Scanning Electron Microscope, SEM)对超双疏表面结构进行分析。

1 钢基超双疏表面制备机理

1.1 复合电镀构建微纳米结构

超双疏表面的疏水疏油性与材料表面的微观结构密切相关。钢基表面的微纳米双重粗糙结构是实现超双疏的关键[10]。采用复合电镀技术,在钢基表面构造均匀、稳定的具有双重粗糙度的金属微观表面。在钢基表面镀上镍金属层,同时加入SiO2纳米颗粒,从而形成二元微纳米双重粗糙结构,进而满足超双疏的疏水疏油要求。利用SiO2纳米颗粒的优异性能,可以发挥超双疏表面的耐磨、耐腐蚀性等优点。在复合电镀过程中,镀液成分、镀液温度、电镀电流密度、电镀时间以及纳米颗粒的粒径和含量等因素都会对制备钢基超双疏表面产生较大影响。

1.2 低表面能物质的修饰

钢基超双疏表面的疏水疏油性的实现不仅与钢基表面的微纳米粗糙结构有关,还与微纳米结构疏水疏油化处理有关,微纳米结构的疏水疏油化处理与低表面能物质的修饰有关。选择修饰钢基超双疏表面的低表面能物质为十七氟癸基三甲氧基硅烷,其以碳链为骨架,碳链被氟原子包裹,使其化学性质稳定,同时其氟烷官能团具有较低的表面能。运用液相沉积法用十七氟癸基三甲氧基修饰钢基表面的微纳米粗糙结构基底,降低其表面能,从而达到超双疏效果。

2 制备工艺的试验设计

2.1 试验设计思路

主要研究纳米复合电镀制备Ni-nSiO2钢基超双疏表面的工艺方法,得到制备钢基超双疏表面的工艺参数。由于纳米复合电镀的复杂性,电镀表面性能的优劣性与镀液成分、镀液温度、电镀时间、电镀电流密度、电镀搅拌速度等因素有关。考虑到试验条件有限以及试验操作过程可能引起的误差,保持镀液成分、电镀搅拌速度以及SiO2纳米颗粒粒径尺寸不变,改变电镀温度、电镀时间和电镀电流密度等3个工艺参数,通过试验得到最佳工艺参数。

2.2 试验溶液准备

在复合电镀中SiO2纳米颗粒的粒径尺寸为30 nm,电镀液的搅拌速度为200 r/min,利于SiO2纳米颗粒和金属镍离子的沉积,保证镀层的均匀稳定性,同时发挥SiO2纳米颗粒的独特性能。试验过程所用化学药品均为分析纯。试验步骤的溶液配方如表1所示。

表1 各试验步骤的溶液配方

试验选择的阳极为纯镍电极,尺寸为60 mm×80 mm×5 mm,阴极为Q235 钢,尺寸为40 mm×30 mm×5 mm。低表面能物质的修饰液为十七氟癸基三甲氧基硅烷乙醇溶液,其中十七氟癸基三甲氧基硅烷与乙醇质量比为1∶50。

2.3 试验流程

复合电镀制备Ni-nSiO2钢基超双疏表面的试验流程包括3个步骤:钢基表面的预处理、复合电镀过程、低表面能修饰。钢基表面预处理分为砂纸机械打磨、酸性除锈、电净除油、活化处理,通过预处理可以得到干净的钢基表面;接着进行复合电镀,构造微纳米粗糙结构;最后用十七氟癸基三甲氧基乙醇溶液进行低表面能修饰,从而得到钢基超双疏表面。低表面能物质修饰分为两步:一是在恒温60 ℃下,在十七氟癸基三甲氧基乙醇溶液中加热3 h;二是修饰后的钢基表面放在恒温150 ℃下加热固化3 h。试验具体流程:机械打磨→酸性除锈→电净除油→活化处理→电镀工作层→低表面能物质修饰。

2.4 试验数据

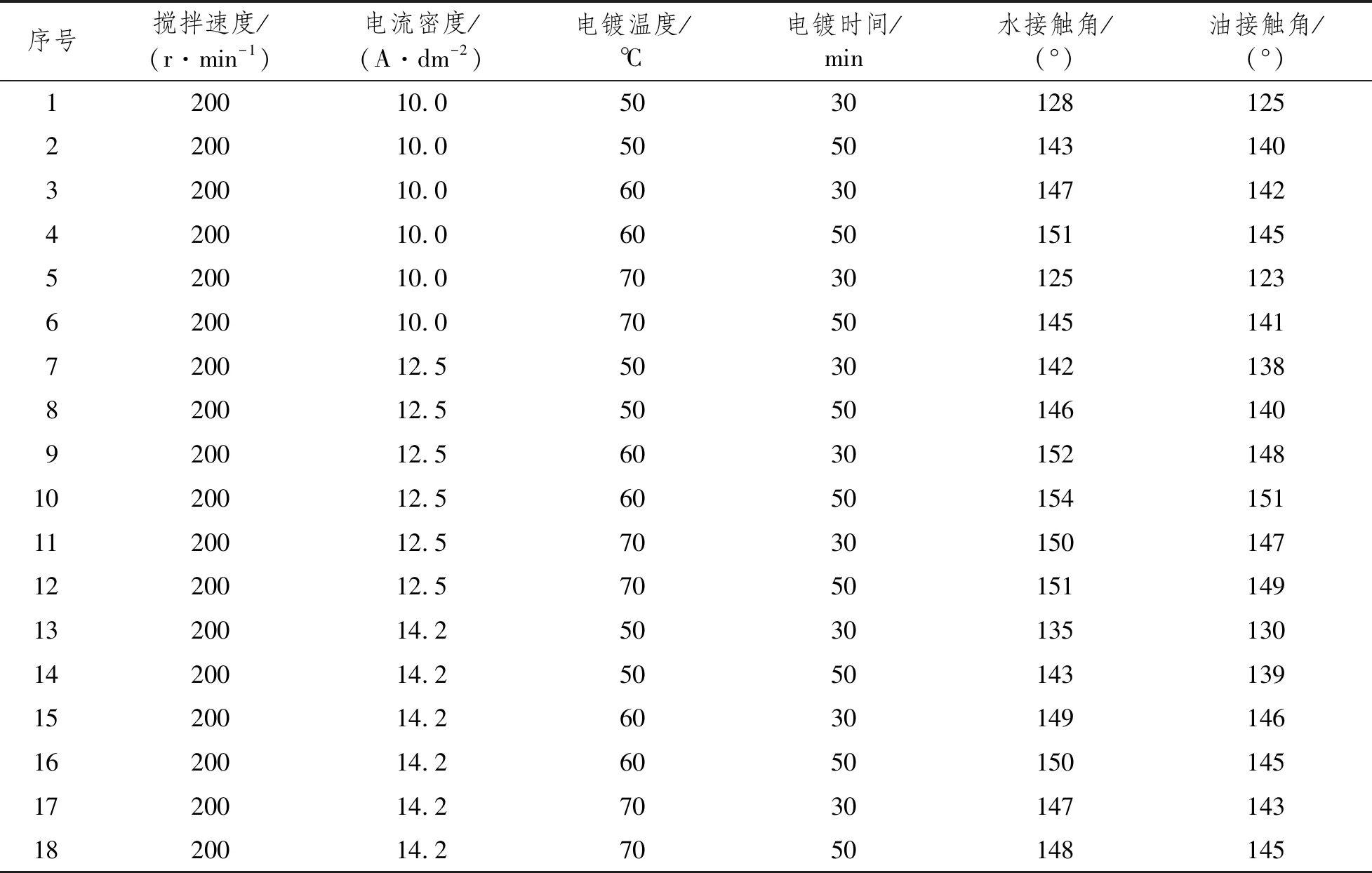

在试验中,保持电镀液成分和电镀搅拌速度不变,改变电镀电流密度、电镀温度和电镀时间,使用量角法测量钢基表面与水和油的平均静态接触角,选择的油为甘油(丙三醇)。试验结果如表2所示。

表2 试验结果

2.5 试验结果处理与优化

进一步分析得到的试验数据可知,电镀时间对钢基超疏双表面影响较大。与电镀时间为30 min相比,电镀时间为50 min的超双疏表面较好,但是并不是电镀时间越长越好,电镀时间较长会影响微纳米镀层结构,致使表面粗糙度降低。同时,电镀电流密度也是构造超双疏表面的重要因素。合适的电流密度利于构造满足超双疏表面要求的微纳米粗糙结构,电流密度过小或过大不仅影响加工效率,而且构造的微纳米粗糙结构较差,无法满足超双疏要求。最后,电镀温度也会影响超双疏的疏油疏水效果。适中的电镀温度有利于SiO2纳米颗粒的沉积和镍金属离子的附着,电镀温度过低或过高会造成镀层不均匀以及镀层枝晶、掉皮等现象,不利于形成满足超双疏要求的微纳米粗糙结构。

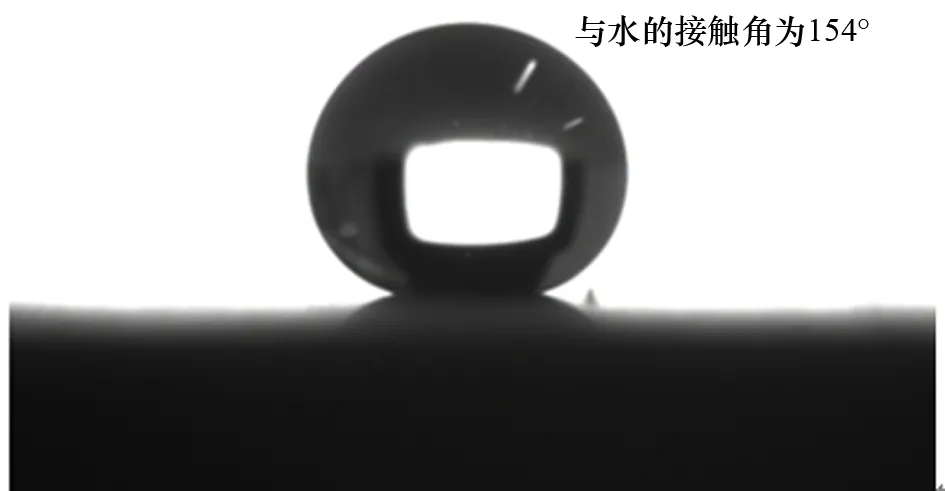

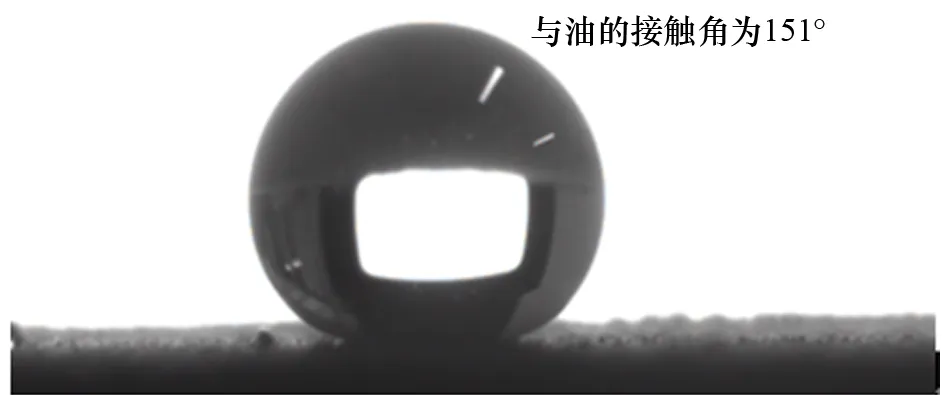

由表2可得制备Ni-nSiO2钢基超双疏表面的最佳工艺参数:电镀时间为50 min,电镀电流密度为12.5 A/dm2,电镀温度为60 ℃。可得到与水接触角为154°,与油接触角为151°的钢基超双疏表面。

3 微观表面结构分析

在最佳工艺条件下,制备的超双疏表面均匀,具有疏水疏油性能。通过量角法测得接触角如图1和图2所示。利用SEM分析最佳工艺参数下超双疏的微观结构,得出微纳米微观结构对超双疏的影响。

图1 与水的接触角

图2 与油的接触角

图3 制备的钢基超双疏表面

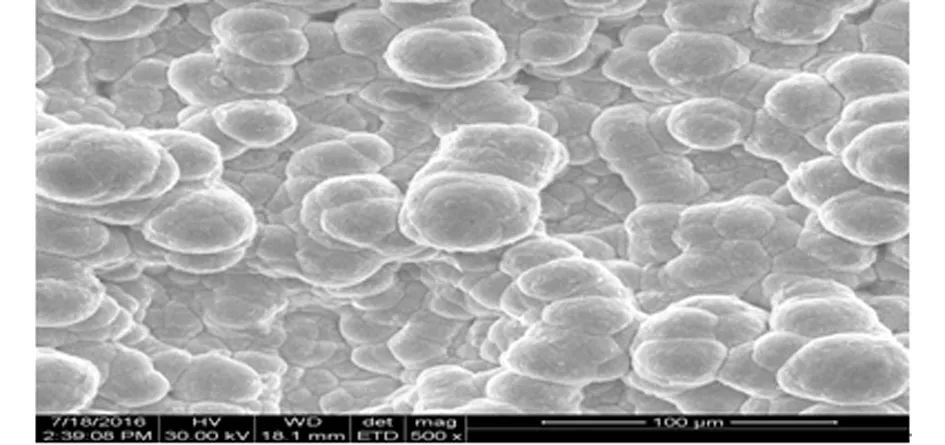

图4 Ni-nSiO2复合镀层表面SEM形貌

钢基超双疏表面宏观结构如图3所示,镀层表面均匀、稳定,表面平整。钢基超双疏表面微观结构如图4所示,在SEM下观察,镀层表面很粗糙,凹凸不平,形成很多尺寸各异的乳突,在复合电镀条件下形成的这些乳突满足超双疏微纳米粗糙结构的要求。这些微观乳突结构形成原因如下:(1)金属镍离子和SiO2纳米颗粒在复合电镀条件下,共同沉积在钢基表面,但是由于SiO2纳米颗粒的存在,使镍离子在沉积过程中晶粒更加细化,达到微纳米级别;(2)在复合电镀过程中,由于电镀液中镍离子浓度变化,以及阴极极化,此时钢基表面的晶体形核速度大于晶核成长速度,从而形成尺寸各异的乳突结构,这些乳突结构也是微纳米级别的;(3)虽然各个乳突结构之间存在缝隙,但是镀层内部比较紧密,不容易脱落,也加强了抗腐蚀性。总之,由金属镍离子和SiO2纳米颗粒形成的复杂微纳米结构满足超双疏的必要条件。

4 结 论

采用复合电镀技术,在不破坏钢基结构的基础上构造Ni-nSiO2钢基超双疏表面并探究制备钢基超双疏表面的最佳参数。复合电镀构造钢基超双疏表面不仅制备经济、制备表面均匀稳定,而且可以通过电镀技术进行大面积制备。具体结论如下:

(1) 在复合电镀制备钢基超双疏表面过程中,通过控制电镀电流密度、电镀时间和电镀温度等因素,可以构造出满足超双疏表面要求的微纳米粗糙结构。

(2) 低表面能物质的选择和低表面能修饰的方法也是制备钢基超双疏表面的关键。

(3) 在试验过程中,保证电镀液成分稳定,同时注意阴阳极距离,减少其他无关因素对构造超双疏表面的影响。

(4) 钢基超双疏的制备工艺需进一步改进优化,疏油性需进一步提高,以满足对多种油类的疏油效果。