导弹数字化对接系统动态测量算法设计及对接试验研究*

霍明英,张 轶,贺 龙,陈紫轩,刘 峰,白 雪,齐乃明,姚蔚然,马剑锋

(1.哈尔滨工业大学 航空宇航与力学工程系·哈尔滨·150001;2.北京星航机电装备有限公司·北京·100074;3.复杂产品智能制造系统技术国家重点实验室·北京·100854)

0 引 言

传统的导弹舱段对接装配多采用刚性工装定位和手工制孔连接的手工式装配,这种装配方式效率低、一致性差,且难以应用于大型导弹舱段的对接装配,不能满足我国导弹高精度、高效率和高可靠性生产的需要。自20世纪80年代以来,计算机技术和各种新的装配工艺技术的飞跃发展使得数字化柔性对接的实现具备了必要的技术基础。导弹数字化柔性对接技术的研究对我国导弹生产具有重大意义,不但能够提高导弹装配的精度和一致性,还能极大地提高装配效率,解决大型导弹舱段对接装配困难的问题。

数字化装配生产线最早出现在民机产品的装配中。波音公司借鉴汽车工业中的洗车概念,建立了第一条飞机数字化装配生产线[1]。在军机方面,数字化装配生产线已比较成熟。通过采用一种U型装配生产线,使得美国F-22的装配周期由16个月缩短为12个月[2-3]。Olsen H B[4-5]等对空客飞机部段的数字化对接装配系统进行了设计及理论研究。在国内,郭洪杰[6-7]对大型飞机数字化装配技术进行了综述,并对飞机数字化装配生产线的关键技术进行了研究。梅中义[8]对飞机数字化装配中的数字测量技术进行了研究,并对目前常用的先进数字化设备在使用条件、测量精度和优劣势方面进行了比较。

在导弹生产领域,数字化柔性对接技术才刚刚起步,目前只有部分国外顶级导弹装配单位配备了导弹数字化柔性对接系统。美国波音公司配备的导弹柔性对接系统采用了激光跟踪仪作为对接测量系统实时监测对接偏差,数字化管理系统根据偏差信息驱动导轨式数控对接平台完成导弹的舱段对接,如图1所示。美国雷声公司配备的导弹柔性对接系统采用了直线导轨式数控对接平台作为对接执行机构,其在六个自由度上均具有一定的调整能力,并配备了全自动导弹舱段转场车和自动吊装系统,将整个导弹装配过程中的人为影响降到了最低,确保装配过程具有较高一致性,如图2所示。国内关于导弹数字化柔性对接技术的研究尚主要集中于理论研究。高超[9]提出采用4-ppps并联机构作为舱段调姿机构进行导弹数字化装配,但未对数字化测量系统进行设计,也未开展舱段对接试验研究。王丙戌[10]等提出采用激光测距传感器进行位姿测量,采用串联式舱段调整机构实现舱段的六自由度调整,通过数学仿真对所提出方案的有效性进行了验证,未见其相关对接试验报道。随着高精度测量技术的发展[11-12],高精度航天系统装备自动化装配实现了快速发展。

图1 美国波音公司导弹柔性对接系统Fig.1 US Boeing missile flexible docking system

图2 美国雷声公司导弹柔性对接系统Fig.2 American Raytheon missile flexible docking system

针对我国导弹在生产过程中舱段对接精度差、效率低且一致性差的问题,本文提出了一种结合激光跟踪仪及Stewart平台的导弹数字化对接系统,对基于激光跟踪仪的动态测量算法进行了设计(将高精度静态测量与较低精度动态测量相结合),并通过对接试验验证了所提出对接系统及动态测量方法的有效性。

1 导弹数字化对接系统的组成

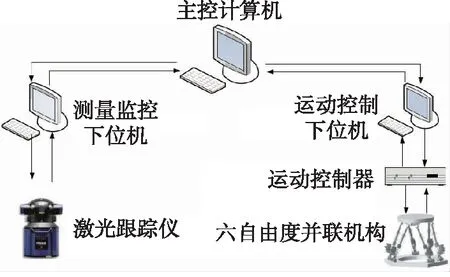

导弹数字化对接系统主要由对接测量系统、对接主控系统和运动控制系统所组成,如图3所示。对接测量系统由激光跟踪仪、测量监控下位机和对接测量软件组成,其主要功能是对导弹舱段的位姿信息进行动态跟踪测量,并通过对接测量软件将导弹舱段的位姿信息发送至对接主控系统;主控系统由主控计算机和对接主控软件组成,其主要功能是控制对接测量系统和运动控制系统协同工作,根据对接测量系统提供的位姿信息生成控制指令和控制参数,控制Stewart平台,并最终实现自动对接装配;运动控制系统由Stewart平台、运动控制器和调姿控制软件组成,其主要功能是根据对接主控系统的控制指令和控制参数,对导弹长度的位置和姿态进行调整。测量及控制系统的软件是基于Visual Studio 2010平台、采用C++语言编写而成的。

图3 导弹数字化对接系统组成示意图Fig.3 Schematic diagram of the missile digital docking system

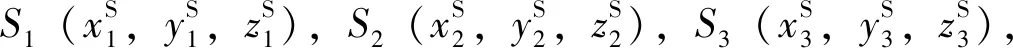

在对接测量方面,激光跟踪仪通过顺序测量多个阵列靶球的位置,可以解算出目标的位置和姿态。一定的基线长度便能保证测量的精度,但是这种测量方法的缺点是不能进行动态六自由度跟踪测量。T-Probe可以解决动态六自由度测量问题,但是其初始测量精度无法保证。因此,结合阵列靶球和T-Probe的优势,通过对阵列靶球的测量进行初始标定及测量校正,通过T-Probe实现导弹对接舱段的动态测量,以满足导弹自动对接装配的需要。

T-Probe动态姿态测量系统的基本工作原理是在目标上安装T-Probe(如图4所示),并结合主机上的T-Cam进行测量(如图5所示)。T-Cam产品是一个基于CMOS 数字照相机的测量系统,利用近红外线的可见光工作,它的一个光学变焦系统和一个电机可带动镜头做竖直方向上的圆周运动。在被安装在激光跟踪仪上后,T-Cam 时刻跟踪目标设备,并捕捉导弹舱段上T-Probe红外发光二极管的图像。T-Cam 的角度编码器基于跟踪仪来控制角度,以支持T-Cam在竖直方向上的圆周运动。反射球集成在目标设备中,结合导弹舱段上T-Probe中的一组10个红外发光二极管,能够对T-Probe相对T-Cam的3个位置参数(x、y、z)和3个姿态参数(俯仰、滚转、偏航)进行动态跟踪测量。

图4 T-Probe动态测量系统Fig.4 T-Probe dynamic measurement system

图5 T-Cam安装位置示意图Fig.5 T-Cam installation location diagram

2 基于靶球的静态高精度测量

激光跟踪仪的测量坐标系如图6所示,激光跟踪仪通过测量目标的水平角α、垂直角β及斜距S,建立以激光跟踪仪为中心的极坐标系,然后根据需要将其转换到相应的坐标系类型中。

图6 激光跟踪仪点坐标测量示意图Fig.6 Laser tracker point coordinate measurement diagram

由图6可以看出,激光跟踪仪是通过测量目标点水平夹角α、垂直夹角β及其到原点的距离S来测定其空间位置的,其球坐标转换为直角坐标系三坐标的表达式如式(1)所示

(1)

其中斜距S可由IFM(激光干涉仪)或ADM(绝对测距仪)实现测量,而水平角和垂直角可由角度编码器测得。另外,激光跟踪仪也会通过仪器自身的校准参数和气象补偿参数,对测量过程中产生的误差进行补偿。

(2)

(3)

(4)

将3个位置矢量单位化,可写作

(5)

Q=RLSP

(6)

可以求出固定舱段坐标系到激光跟踪仪坐标系的转换矩阵RLS。

然后,根据式(7)即可求出固定舱段坐标系原点在激光跟踪仪坐标系下的坐标值LS=(XS,YS,ZS)T。

(7)

对于移动舱段坐标系,令对接端面上固定的3个靶球分别为M1、M2和M3。其中,M1和M2连线在圆形端面的直径上,具体方法与固定舱段靶球的方式一致。建立坐标系原点为对接端面的圆心,X轴沿轴向方向,并与固定舱段坐标系的X轴指向一致,Y轴垂直于M1和M2的连线,Z轴沿M2和M1的连线方向,M1在Z轴正方向,M2在Z轴负方向,坐标系满足右手定则。由于移动舱段和固定舱段的靶球固定方式一致,在此不再累述推导过程。根据固定舱段的测量方法和推导过程,可以求出移动舱段坐标系相对于激光跟踪仪坐标系的转换矩阵RLM和移动舱段坐标系原点在激光跟踪仪坐标系下的坐标值LM=(XM,YM,ZM)T。

平台坐标系的X轴方向与固定舱段和移动舱段的X方向基本一致,Y轴方向垂直于平台上端面向上,Z轴由右手定则确定。根据相同测量手段,可以求出平台坐标系相对激光跟踪仪坐标系的转换矩阵RLP,以及平台坐标系原点在激光跟踪仪坐标系下的坐标值LP=(XP,YP,ZP)T。

根据坐标变换关系,可以求出移动舱段坐标系相对于固定舱段坐标系的转换矩阵RSM,如式(8)所示。

(8)

(9)

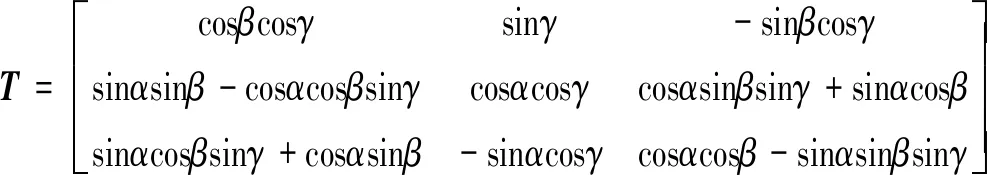

可求出平台从初始姿态到最终姿态的旋转矩阵R。根据课题实际要求,移动舱段应先调整偏航,再调整俯仰,最终调整滚转,即平台坐标系按YZX顺序旋转,其转换矩阵如式(10)所示

(10)

其中,α为平台X轴的滚转角,β为沿Y轴的偏航角,γ为沿Z轴的俯仰角。由于R=T,所以根据求得的R矩阵,即可通过反三角函数解算出调姿平台应该转动的角度。

(11)

3 基于T-Probe的动态跟踪测量

T-Probe主要用于固定舱段与移动舱段开始对接后的动态跟踪测量。在对接开始前,仍然需要利用靶球测算出固定舱段、移动舱段和平台等的各自坐标系相对于激光跟踪仪坐标系的转换矩阵。对接开始后,通过连续测量T-Probe计算出平台的运动量,用于反馈控制调姿平台的运动,从而完成闭环对接过程。

T-Probe自身的坐标系及转动方向如图7所示。其中定义绕X轴转动角为俯仰角θ,绕Y轴转动角为偏航角ψ,绕Z轴转动角为滚转角φ。通过T-Probe上集成的反射球可以测出其雷尼绍探头相对于激光跟踪仪的位置;通过T-Probe上的10个LED灯阵,配合激光跟踪仪的T-Cam,可以测出其滚转角φ、偏航角ψ和俯仰角θ,由这3个角即可得出T-Probe坐标系到激光跟踪仪本体坐标系的转换矩阵。

图7 T-Probe自身坐标系及转动方向示意图Fig.7 T-Probe coordinates and rotation direction diagram

根据T-Probe测得的3个欧拉角,利用激光跟踪仪默认的转换顺序,可以求出T-Probe坐标系到激光跟踪仪坐标系的转换矩阵Rcam,如式(12)所示

(12)

由于T-Probe被固定在运动控制平台上,所以T-Probe与移动舱段和平台的关系是确定的,在对接过程中保持不变。因此,在对移动舱段和平台完成一次测量之后,便可得出三者之间的关系,从而根据T-Probe的位姿解算出平台的运动量。假定由移动舱段坐标系到T-Probe坐标系的转换矩阵为RTM,则有

RTM=(Rcam)-1·RLM

(13)

T-Probe坐标系相对于固定舱段坐标系的转换矩阵为

(14)

(15)

从而求得平台的旋转矩阵

(16)

根据此旋转矩阵即可解算出所需要的姿态信息,进而用来反馈控制平台进行运动。

4 导弹数字化对接试验流程

导弹两舱段(模拟件)在进行对接装配时,一般先固定一个舱段,然后移动另外一个舱段,通过不断地旋转和移动来实现舱段间的对接。固定舱段对接端面上设有定位销或定位孔,移动舱段对接端面上也会有相应的定位孔或定位销,这些定位销或孔为对接端面的特征点。导弹数字化对接系统的对接流程为:

基于导弹舱段三维模型进行测量方案规划,确定测量系统配置形式和光学目标点的布局;

将待装导弹舱段吊装放置在调姿平台上,并夹持待装导弹舱段,如图8所示;

图8 夹持待装导弹舱段在等待对接Fig.8 Holding the missile segment to be docked and waiting for docking

在导弹舱段对接端面的定位基准点上安装光学靶球,确定装配坐标系,固定级段对接基准测量图如图9所示,移动舱段对接基准测量如图10所示;

图9 固定级段对接基准测量图Fig.9 Fixed stage docking reference measurement chart

图10 移动级段对接基准测量图Fig.10 Mobile stage docking reference measurement chart

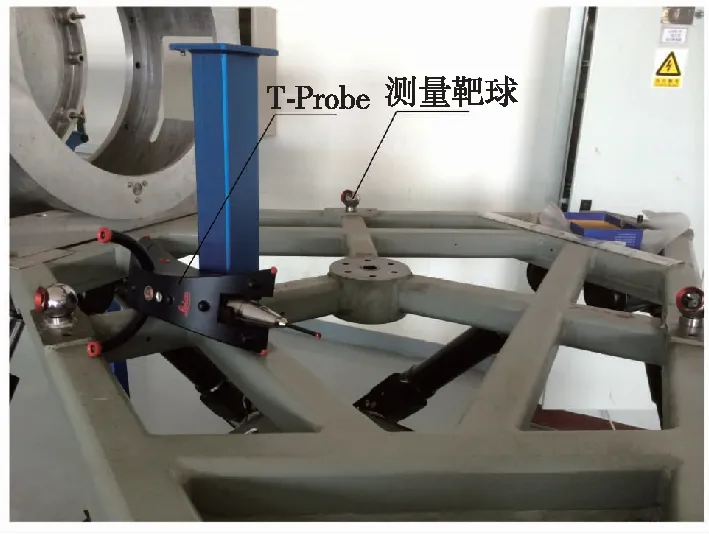

在位置姿态控制平台上安装靶球和T-Probe,如图11所示,并用激光跟踪仪测量运动控制平台上测量标志与对接基准之间的关系,在测量完成后拆卸对接基准上的靶球,准备开始导弹舱段对接;

图11 位置姿态控制平台上的测量标志Fig.11 Measuring marks on the position and attitude control platform

通过激光跟踪仪测量系统进行待装导弹舱段的初始位姿测量,在对接主控软件里将该位姿信息与导弹舱段工程数据集给出的基准点目标位姿进行比对处理,得到待装导弹舱段装配位置的修正值;

将修正值传递给运动控制平台,驱动运动控制平台调整待装导弹舱段的位姿;

直到导弹舱段的位姿达到公差允许范围,进而实现导弹舱段段间的精确定位;

在对接过程中,对接主控系统根据对接测量系统的测量信息实时解算执行的效果,并进行动态的位姿调整,然后再进行对接,最终自动完成对接装配操作,如图12所示。

图12 导弹舱段对接完成Fig.12 Missile cabin docking completed

5 导弹数字化对接试验结果及分析

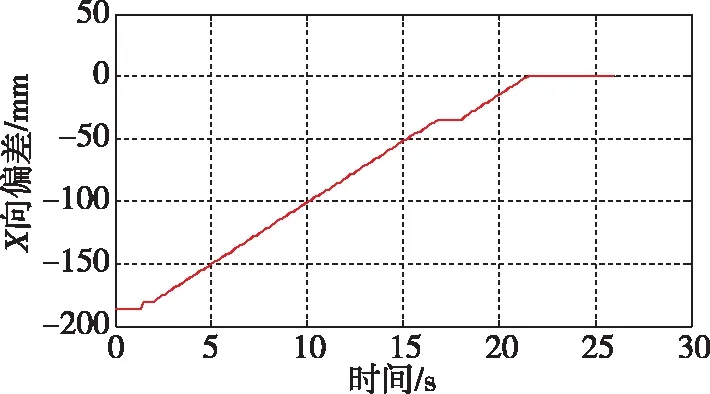

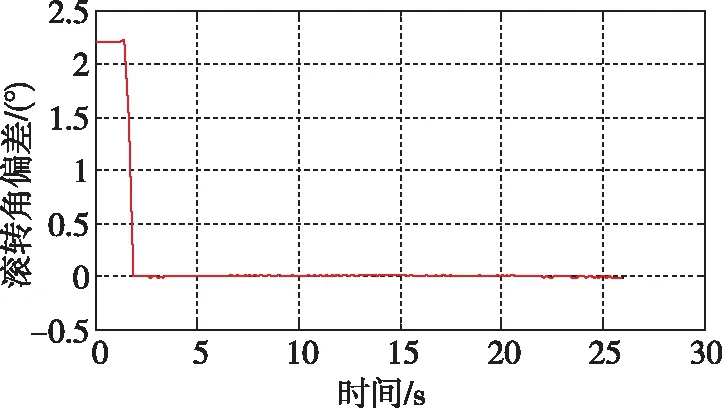

为了验证所设计的导弹数字化柔性对接系统能否满足导弹舱段对接的精度及效率需求,根据上述对接流程开展了导弹舱段数字化对接,导弹舱段之间的相对位置及姿态曲线如图13所示。由图13可以看出,在完成准备工作之后,导弹数字化柔性对接系统仅需约25秒即可完成导弹舱段之间的相对位姿调整,并完成最终的舱段对接。

(a) X向相对偏差曲线(a) X-direction relative deviation curve

(b) Y向相对偏差曲线(b) Y-direction relative deviation curve

(c) Z向相对偏差曲线(c) Z-direction relative deviation curve

(d) 俯仰角相对偏差曲线(d) Pitch angle relative deviation curve

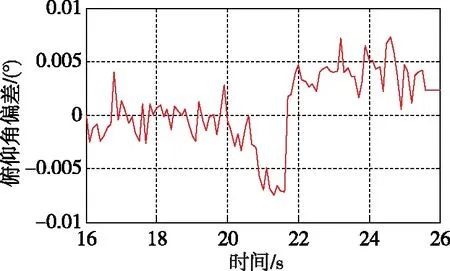

(e) 偏航角相对偏差曲线(e) Yaw angle relative deviation curve

(f) 滚转角相对偏差曲线(f) Rolling angle relative deviation curve 图13 导弹舱段相对位置及姿态变化曲线Fig.13 Relative position and attitude curve of missile bay

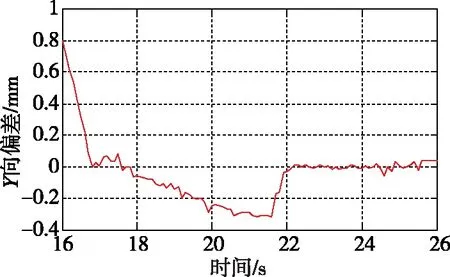

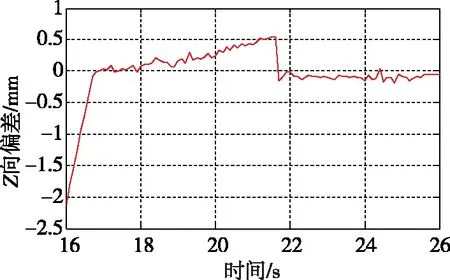

在导弹数字化柔性对接系统对接精度方面,本文主要考察了导向销对接段导弹舱段间的相对位置及姿态偏差,过大的相对位姿偏差可导致无法完成对接,甚至造成对接导向销的损伤。由图14可以看出,在导向销对接段导弹舱段间的径向峰值偏差为0.26mm,姿态偏差为0.015°,满足导弹对接导向销的安全对接条件。综上所述,所设计的导弹数字化柔性对接系统在对接精度上能够满足导弹对接的实际需要。另外,大量试验表明,测量系统误差越大,对接控制精度越差。

(a) Y向时间位置曲线(a) Y-direction time position curve

(b) Z向时间位置曲线(b) Z-direction time position curve

(c) 俯仰角偏差曲线(c) Pitch angle deviation curve

(d) 偏航角偏差曲线(d) Yaw angle deviation curve

(e) 滚转角曲线(e) Rolling angle curve图14 导弹舱段间相对位置及姿态变化曲线Fig.14 Relative position and attitude curve between missile bays

6 结 论

随着航天器测量技术的发展[11-12],本文针对我国导弹在生产过程中舱段对接精度差、效率低且一致性差的问题,提出了一种结合激光跟踪仪及Stewart平台的导弹数字化对接系统。在基于激光跟踪仪的动态测量方面,提出了将阵列靶球和T-Probe相结合的使用方法,通过对阵列靶球的测量获得高精度基准,通过对T-Probe的测量实现动态测量,并对阵列靶球静态测量算法和T-Probe动态测量算法进行了设计。基于所提出的导弹数字化柔性对接系统,进行了导弹舱段数字化对接试验。对接试验的结果表明,导弹舱段间导向销的径向峰值偏差为0.26mm,姿态峰值偏差为0.015°,能够满足导弹对接导向销的安全对接条件,且对接时间小于25s,提高了导弹舱段对接装配的精度及效率。