西曲矿厚煤层综采面过空巷技术实践

闫腾腾

(西山煤电股份公司 西曲矿,山西 古交 030200)

受小煤矿无序开采、工作面设计方案改变等因素的影响,工作面回采过程中会遇到一些废弃的巷道,受开采活动影响,空巷顶板遭到破坏,围岩变形,严重影响着工作面安全高效生产[1-2]。目前,工作面过空巷时,空巷的控制手段主要为木垛支护、锚网索联合支护、充填支护3种。选择合理的空巷支护技术是实现工作面安全开采、提高工作面经济效益的关键。本文以西曲矿12313工作面开采技术条件为背景,分析研究空巷不同控制方式下巷道围岩变形特征,进而确定空巷控制手段,为工作面安全高效过空巷提供技术保障。

1 工程地质概况

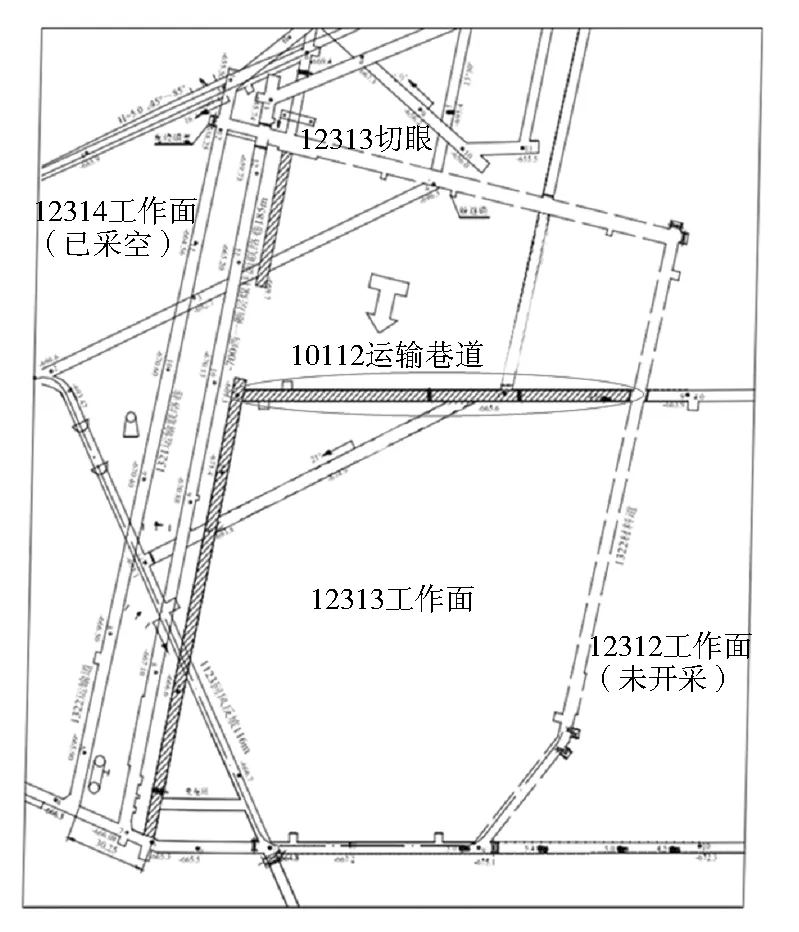

西曲矿12313工作面位于南三盘区东北部,西北部为已回采的12314工作面,西南部为已回采的12309工作面,东南部为设计中的12312工作面,东北部为西1072运输大巷。工作面推进长度680 m,宽度220 m,采用长壁后退式全部垮落法一次采全高综合机械化采煤方法。工作面煤层厚度3.91~4.62 m,平均4.22 m,煤层倾角1~4°,平均2°,埋深约484.6 m,煤层普氏系数为1.5,属于稳定性煤层。12313工作面回采期间将穿过废弃的10122运输巷道,斜交穿过长度约260 m,如图1中所示。该废弃巷道设计为矩形断面,U型棚支护,沿煤层顶板掘进,原设计净断面为高×宽=2.4 m×4.2 m,净断面面积为10.08 m2。

2 工作面过空巷支护控制方式确定

考虑到12313工作面过废弃空巷时,工作面采动作用易造成巷道顶板破断等现象,因此,决定对该废弃空巷进行支护控制。目前常采用的过空巷方法主要是木垛支护、锚杆支护和高水材料充填支护三种过空巷方式[3-4]。

图1 12313工作面巷道布置平面

本文采用FLAC3D数值模拟软件对比分析3支护方式下,12313工作面推进至空巷过程中空巷围岩变形破坏规律,以确定选用合适的空巷支护方式。模型尺寸为X×Y×Z=500 m×280 m×100 m,采用莫尔库仑破坏准则,模型中各岩层倾角为2°,其中底板模拟厚度20 m,煤层模拟厚度4.2 m,顶板模拟厚度75.8 m;模型顶部采用应力边界约束,施加垂直应力10.12 MPa以模拟工作面埋深484.6 m,模型左右两侧、前后两侧以及底边均采取位移边界约束;模型中空巷断面形状为矩形,模拟尺寸为:高×宽=2.4 m×4.2 m,沿煤层顶板掘进;模型左右两侧和前后两侧各留设30 m宽度做为保护煤柱。每次开挖10 m,在距离空巷100m处每间隔10 m设置监测点对空巷顶底板及两帮位移量进行监测。其中,模拟3种支护方式时,木垛支护采用1.0 m×0.2 m×0.2 m方木支设,三花布置;锚杆支护采用D18.9 mm×2 200 mm的左旋螺纹钢锚杆,间排距为800 mm×800 mm;充填支护设计充填体的密度为1 800 kg/m3,弹性模量为2.6 GPa,泊松比0.18,粘结力2.6 MPa。

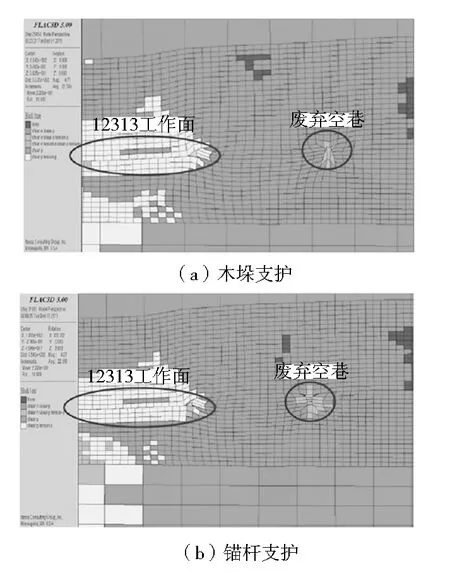

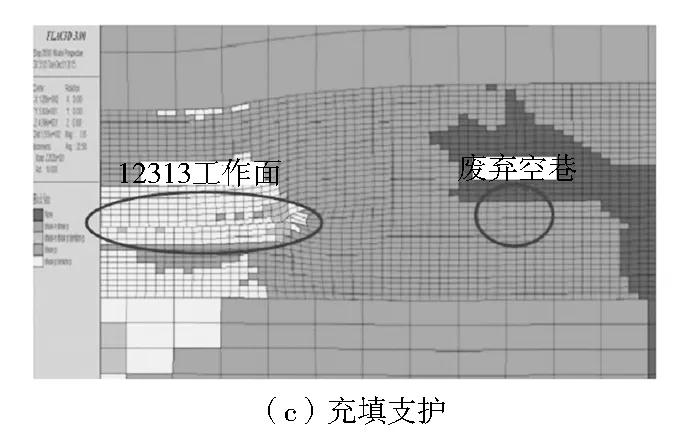

图2为3种支护方式下工作面推进距离空巷20 m时空巷围岩塑性区分布情况。

图2 3种控制方式下空巷塑性区分布特征

由图2可知,当空巷采用木垛支护时,空巷围岩塑性区较大,显现出浅部围岩以拉张破坏为主,深部以剪切破坏为主的分布特征;当空巷采用锚杆支护时,空巷围岩塑性区范围较木垛支护时小,说明锚杆支护优于木垛支护,但当工作面割过空巷时,支架无法及时移至煤壁,增加了端面控顶距,仍存在片帮、冒顶等问题;当空巷采用充填控制时,空巷周围未出现塑性变形,空巷控制效果明显,使原来空巷掘进引起的周围应力变化降到了最低。

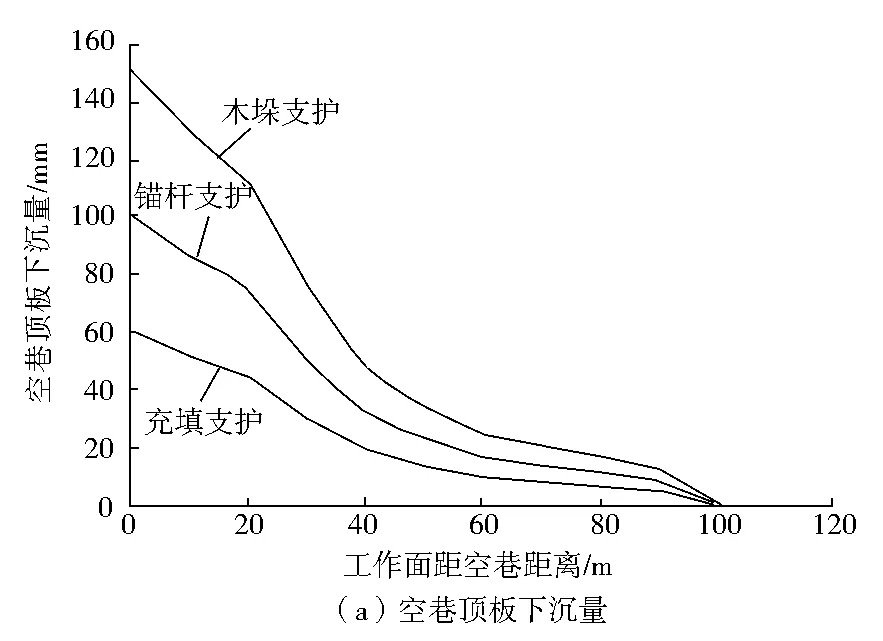

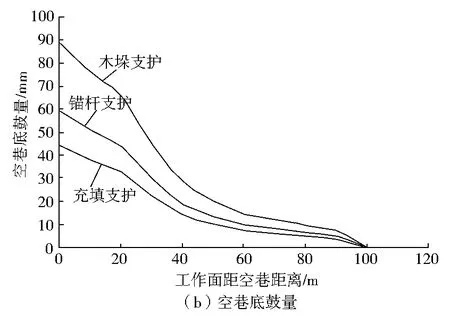

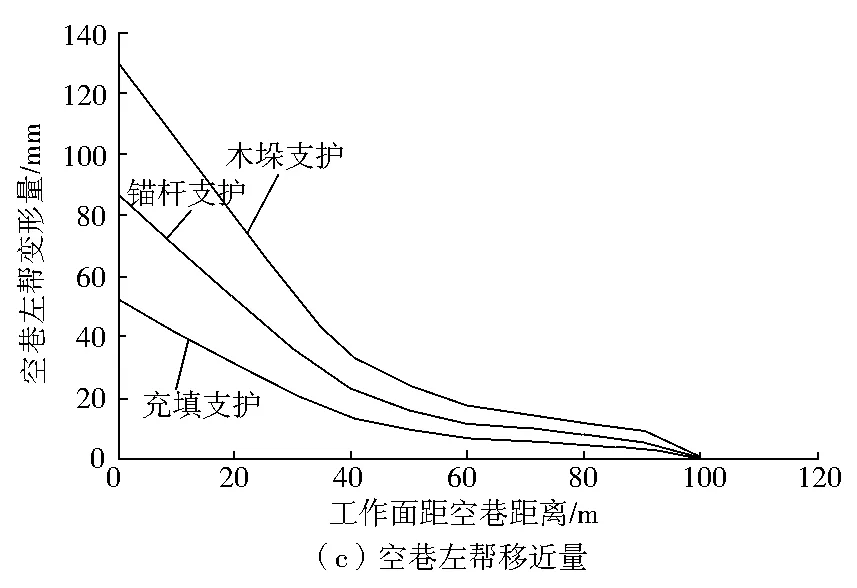

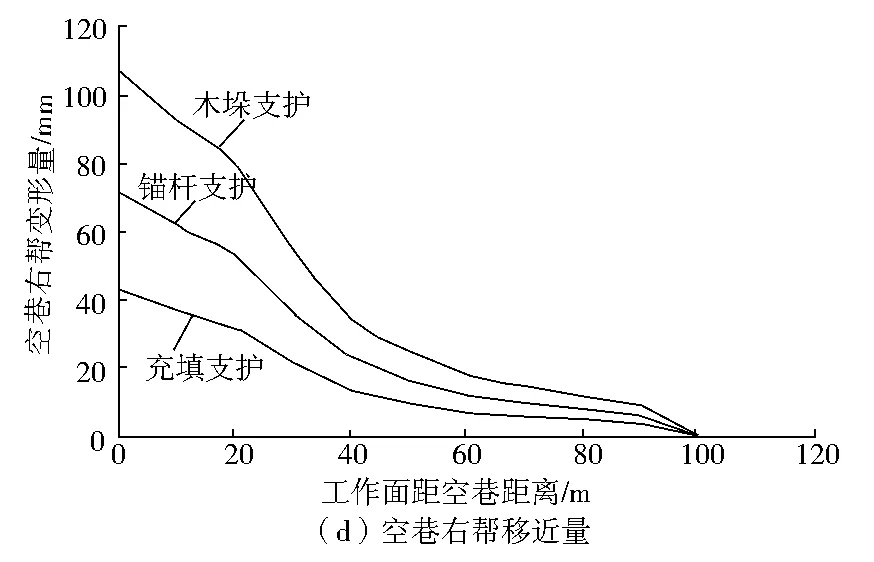

图3为3种支护方式下,工作面空巷的顶板下沉量、底鼓量和两帮移进量的变化曲线。

图3 3种控制方式下空巷围岩变形特征

由图3可知,空巷分别采用木垛支护、锚杆支护和充填控制时,巷道顶底板移近量分别为248.5 mm、168.2 mm和95.6 mm,两帮移近量为239.4 mm、163.4 mm和88.4 mm,空巷充填控制时巷道变形程度小,控制效果最理想,巷道得到有效控制;同时,空巷充填控制时,工作面过空巷时发生片帮和冒顶风险大大降低,可安全快速过空巷。

综上所述,选择高水材料充填空巷的方式过12313工作面空巷。

3 空巷充填控制技术

3.1 空巷充填施工方案设计

为保证12313工作面安全开采,采用空巷充填控制手段时,充填体需具备以下特点:①充填体能快速接顶;②充填体可以有较大的塑性变形而不丧失承载能力;③充填速度快,充填时间短。

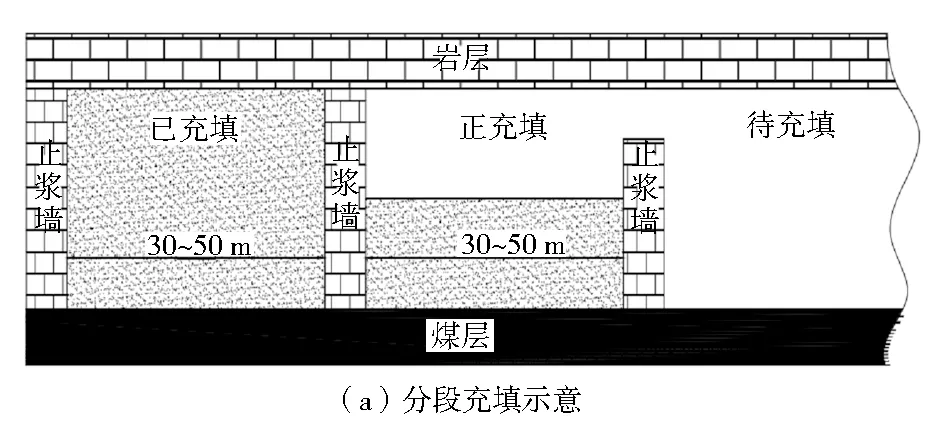

现场勘探可知,空巷(10122运输巷)长度约260 m,采用分段充填方式对此空巷进行充填。以30~50 m为1段依次分段充填,充填段起止两侧打设止浆墙以防止充填浆液流动,保证空巷充填密实,其中,止浆墙由木立柱钉上木板组合施工,并伸入两侧煤帮各约200 mm。空巷分段充填布置方案如图4(a)所示。

图4 充填空巷施工示意

为保证空巷充填密实,在施工巷道内布置2~3路浆液混合管,绑定在分段巷道顶板处,如图4(b)所示。

3.2 充填系统、工艺与设备

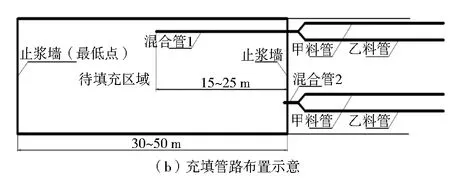

1) 充填系统。高水充填材料分甲料、乙料两种,配比1∶1,甲料、乙料单独搅拌,混合后能快速凝固。充填系统主要包括搅拌桶、混合泵、备用泵、出浆管、混料器等,其中,搅拌桶主要用来搅拌甲料、乙料浆液,混合泵对两种浆液进行混合加压,由出浆管高压输送充填浆液至充填点[5]。如图5。

图5 注浆设备配置示意

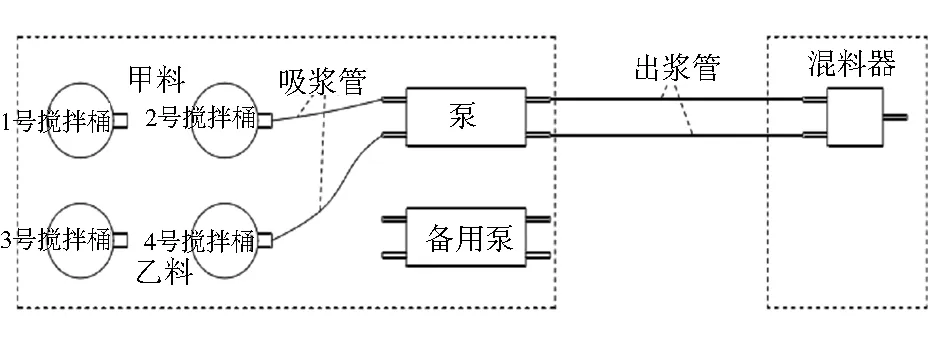

2) 充填工艺。高水材料充填工艺如图6所示。

图6 充填工艺流程示意

充填时每个搅拌桶每加入1袋甲(乙)料,同时加入1袋乙(甲)料。注意在加料搅拌时,先加水至搅拌桶三分之二的位置,然后先加入甲(乙)料,再放入乙(甲)料,使添加剂溶解充分后,再加水至搅拌桶的上边沿,注意不能将水洒出。

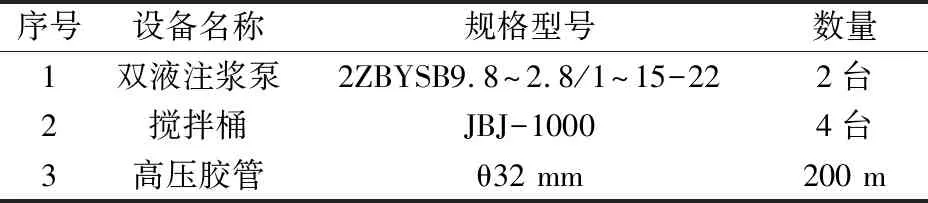

3) 充填设备。充填所需设备见表1所示。

表1 充填设备

空巷(10122运输巷)充填体积约为2 800 m3,在10∶1水灰比条件下,每吨高水充填材料可充填约10 m3空间,考虑一定的损耗,需要高水充填材料约290 t。

4 工作面过空巷效果观测

在工作面推过空巷的过程中,采煤机能够顺利切割充填体,充填体具有较好的承载能力,空巷未出现片帮和冒顶现象,如图7所示。

图7 液压支架上方高水材充填体

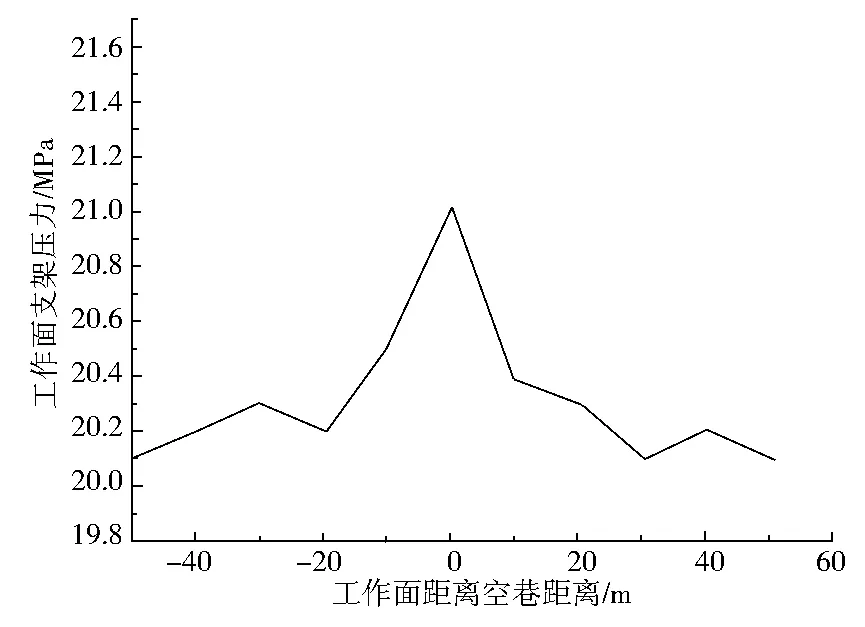

图8 距离空巷不同距离工作面支架压力

对12313工作面支架工作阻力进行监测,如图8所示。监测结果显示,工作面推过空巷整个过程中,支架工作阻力平均约为20.3 MPa;当工作面距空巷约为3.2 m时,工作面液压支架工作阻力开始增加,最大约为21.1 MPa,增幅3.5%;当工作面经过空巷后,支架工作阻力又恢复到正常值;整个过程中,支架工作阻力变化波动程度较小,表明空巷充填控制效果较好,能够保证工作面安全推过空巷。

5 结 语

1) 模拟结果显示,当空巷采用充填控制、工作面推进至空巷时,巷道顶底板移近量为95.6 mm,两帮移近量为88.4 mm,巷道周围基本没有发生塑性破坏,是工作面过空巷支护控制最佳手段。

2) 设计了合理的空巷高水材料充填控制方案和工艺系统,在12313工作面进行了高水材料充填空巷试验,结果表明工作面采用充填过空巷控制手段时,空巷没有出现片帮、冒顶现象,工作面支架平均工作阻力在20.3 MPa左右,最大达到21.1 MPa,增加幅度仅3.5%,充填空巷控制效果较好,工作面能够快速安全通过空巷。