综采工作面回采巷道锚固单元体承载性能及围岩控制技术研究

陈鹏鹏

(西山煤电股份公司 杜儿坪矿,山西 太原 030022)

1 工程概况

西山煤电股份公司杜儿坪矿721001工作面位于南十采区,工作面主采2号煤层,煤层平均厚度2.93 m,平均倾角为6°,煤层含一层不稳定夹矸,厚度为0~0.45 m。煤层直接顶为砂质泥岩,均厚1.5 m;基本顶为K6粉砂岩,均厚10.2 m;直接底为砂质泥岩,均厚1.7m,基本底为中砂岩,均厚为10.2 m。工作面采用走向长壁综合机械化采煤方法。

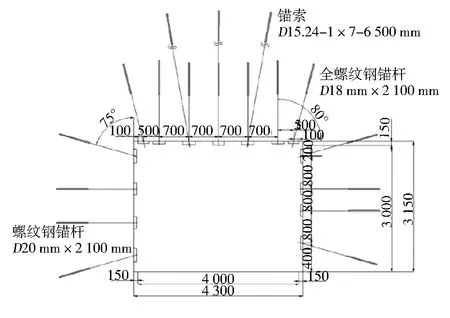

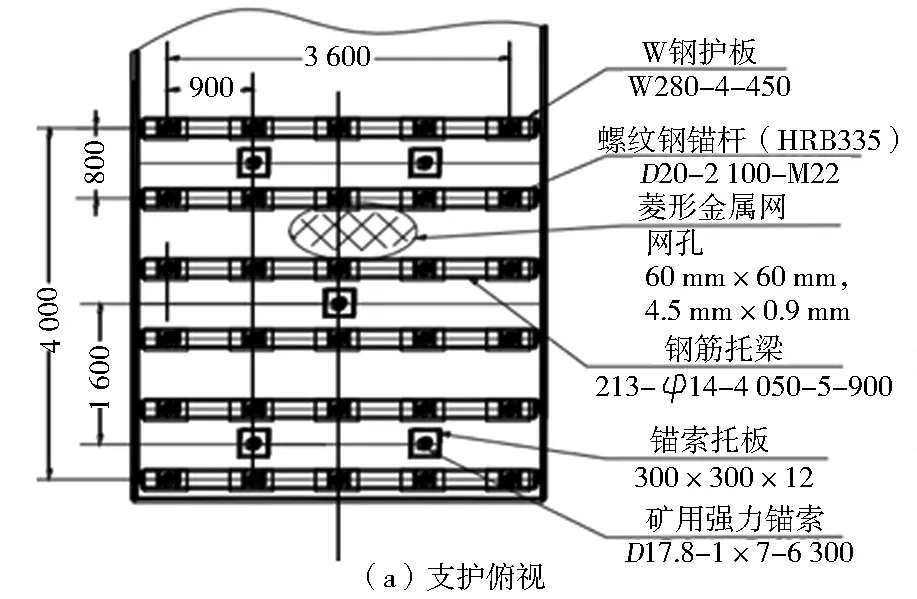

721001工作面运输巷沿2号煤层底板掘进,巷道断面为矩形,净宽4.0 m,净高3.0 m,巷道原有支护采用锚网索支护,顶板锚杆为D18 mm×2 100 mm的全螺纹锚杆,每排7根,间排距为700 mm×800 mm;两帮锚杆为D20 mm×2 100 mm的螺纹钢锚杆,每排4根,间排距为800 mm×800 mm;顶板锚索采用D15.24 mm×6 500 mm的1×7股钢绞线,每排3根,锚索间排距为700 mm×1 600 mm。锚杆锚固长度为1.2 m,锚索锚固长度为2.0 m。并采用网孔规格为60 mm×60 mm的菱形网片进行护帮护顶,具体支护方式如图1所示。运输巷在原有支护方式下顶底板及两帮变形量较大,且易出现锚杆(索)失效的情况。

分析其原因,主要为以下几个方面:①煤层及顶底板结构松散破碎,围岩中粘土矿物成分较高,具有遇水易软化的特性,锚杆(索)锚固长度较短,易致使煤岩与锚固剂界面之间出现滑脱失效现象;②原有支护方案中使用的D18 mm的等强右旋全螺纹锚杆,在破碎围岩中其强度明显偏低;锚杆(索)的预紧力较低,根据现场检测可知锚杆在安装时的预紧力均在20 kN以下[1-2];③由于采用D15.24 mm的锚索,但锚索钻孔直径为28 mm,孔径差过大易出现滑动脱粘现象,另外锚索的破断载荷仅为260 kN,故可知现采用的锚索不能与围岩的大变形相适应。基于上述原因,急需对巷道锚杆(索)的支护方案进行优化,尤其需重视锚杆(索)的锚固长度及锚固单元体与围岩之间的承载性能,以此保证巷道围岩稳定。

图1 721001工作面运输巷原有支护断面(mm)

2 锚固单元体承载性能研究

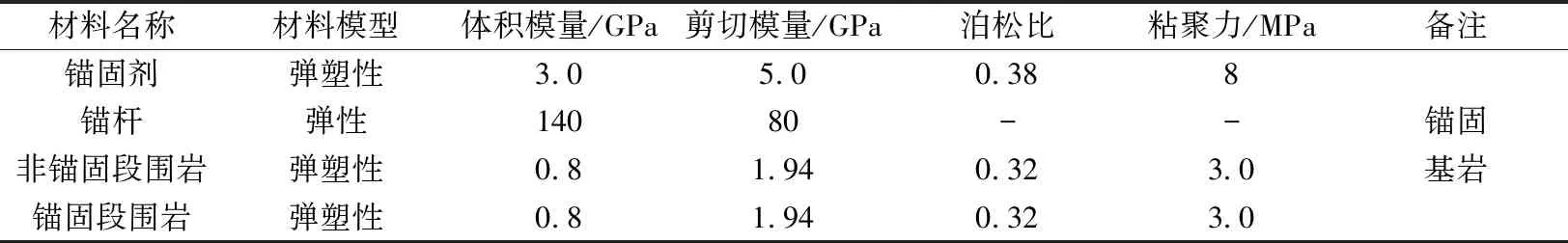

在对巷道进行锚杆(索)支护时,其支护效果会受到众多因素的影响,其中锚杆(索)单元体的承载性能是评价支护效果的主要因素,现为对锚杆(索)的支护效果进行有效分析,采用数值模拟的方法对不同锚固单元体的承载特性、分布规律进行研究。由于煤矿巷道现采用的锚杆的长度基本在1.8~3.0 m之间,且现在的锚杆支护中多采用非全长锚固的形式,锚固长度一般在0.5~1.8 m之间,基于此确定数值模拟中的锚固长度范围为0.2~1.7m,视锚固单元体为圆柱体,取被锚固围岩的直径为0.4 m,在建立锚固模型时将垂直锚杆锚固方向上一定距离外的边界采取水平位移约束,一定距离外的锚固围岩沿着锚固方向视为无位移发生,具体数值模拟锚杆锚固单元划分及模拟方案如表1所示,各项模拟材料的力学参数如表2所示。

表1 锚固单元体承载性能模拟方案

表2 数值模拟材料各项物理力学参数

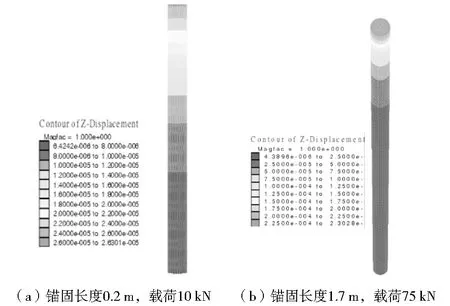

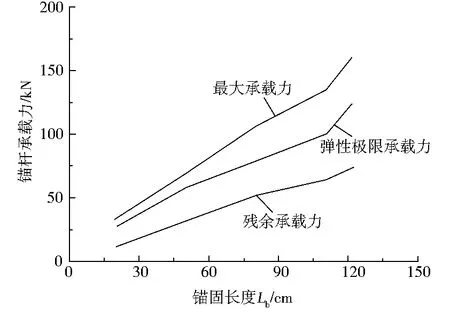

根据上述模拟方案对锚固体在不同锚固长度下,针对轴向锚杆进行加载,荷载等级以2.5 kN为一个等级逐渐增大,对于锚固长度为0.2 m、0.8 m、1.4 m、1.7 m的锚杆,锚杆荷载加载范围分别为2.5~20 kN、10~50 kN、30~90 kN、30~90 kN。锚固长度为0.2 m、荷载10 kN和1.7 m、荷载75 kN时锚杆的张拉位移云图如图2所示。根据数值模拟结果与相关锚杆张拉试验值,统计分析锚固长度与锚杆承载力特性的关系曲线如图3所示。

图2 不同锚固长度、不同载荷下锚杆张拉位移云图

图3 锚杆锚固长度与其承载力间关系曲线

通过分析图2与图3可知,在锚杆不同的锚固长度下,随着锚杆在轴线受到载荷的增大,则锚杆在自由端处的位置均会在弹性变形的范围内呈现出线性逐渐增大的趋势;随着锚杆锚固长度的增大,锚杆的三项承载力均表现出逐渐增大的趋势,另外随着轴向载荷的逐渐增大,锚固体单元会逐渐全部演化为脱粘区,此时锚固体锚杆仅剩下摩擦阻力提供的残余抗拔力,此时的残余抗拔力为最大拉拔力的45%,致使锚杆锚固体的承载能力大大降低。

基于上述分析可知,锚固体煤岩与锚固剂界面间的滑脱机理受到众多因素的影响,当锚杆的锚固长度或者锚固的载荷较大,界面剪应力大于其抗剪强度时,锚固外端会进入到塑性、脱粘阶段,随着锚杆锚固段外端滑移脱粘后,此时锚固的长度会逐渐缩短,最终会致使煤岩体与锚固剂界面间出现整体的滑落失稳。

3 支护方案优化

3.1 优化设计

根据721001工作面运输巷的具体地质条件,结合锚固单元体承载性能的数值模拟结果,利用煤岩-锚固剂界面滑脱失效理论对运输巷的支护方案进行具体设计:

1) 锚杆(索)锚固力设计。根据垮落拱理论[3-4]能够得知巷道在单位长度的垮落拱内锚杆(索)所能够承受的围岩的重量表达式为:

G=KdγST

(1)

式中:Kd为动压影响系数;S为包络线内围岩体面积;γ为围岩容重;T为巷道单位长度。

根据运输巷的具体条件,取γ=13 kN/m3,Kd=1.5,S=3.21 m2,T=1.0 m,计算出锚杆索承受的围岩重量G=269.16 kN,结合常用锚杆的参数,初步确定选用D20 mm×2 100 mm的锚杆、D17.8 mm×6 300 mm的锚索,锚杆采用一支K2550锚固剂和一支Z2550锚固剂进行锚固,顶板锚杆设计锚固力75 kN,帮部锚杆设计锚固力为50 kN,顶板锚索采用1支K2550和1支Z2550型锚固剂进行锚固,设计锚索的锚固力为120 kN,顶板锚索采用二一二布置,排距为1 600 mm。

根据原支护方案下对围岩变形及锚杆载荷的监测结果,并与单根锚索的极限承载能力相结合确定顶板锚杆按照每排5根进行设计,施加的最大预紧力为75 kN,两帮按照每排8根锚杆进行设计,施加最大预紧力为50 kN。

2) 锚杆(索)预紧力设计。为了有效加强锚杆(索)的主动支护效果,设计两帮锚杆预紧扭矩为250~300 N·m,顶板锚杆预紧扭矩为300~350 N·m,顶板锚索的预紧力为150 kN。

3) 锚杆(索)锚固长度设计。根据常用锚杆(索)长度、锚杆(索)的弹性极限抗拔力和钻孔直径,并与锚杆(索)的设计载荷相结合,初步确定采用D25 mm的树脂药卷。顶板及两帮锚杆的锚固长度设计为1.63 m,顶板锚索的锚固长度为2.7 m。

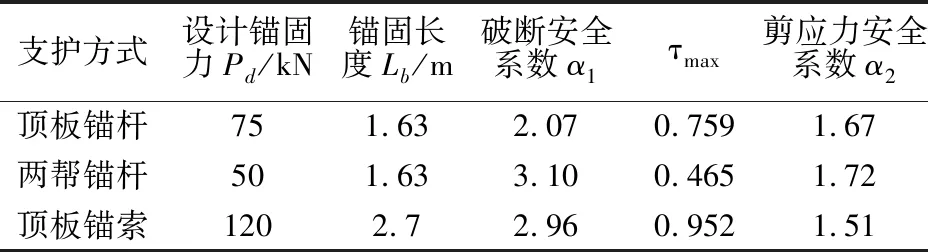

根据设计锚杆(索)的锚固长度、锚固力,结合锚固单元体的承载性能的数值模拟分析能够得知不同载荷条件下煤岩-锚固剂界面外端的最大剪应力τmax及破断和剪应力的安全系数,得出锚杆(索)在现有锚固长度下的设计载荷安全系数如表3所示。

表3 锚杆(索)设计载荷安全系数

根据表3可知,在该设计方案下锚杆与锚索的安全系数均在2.0以上,煤岩与锚固界面的剪应力安全系数均大于1.5,故可知锚杆(索)在该支护方案下设计的锚固长度与锚固力能够满足运输巷的使用要求。

具体运输巷优化后的支护方案如图4所示。

图4 运输巷支护优化后支护参数(mm)

3.2 效果分析

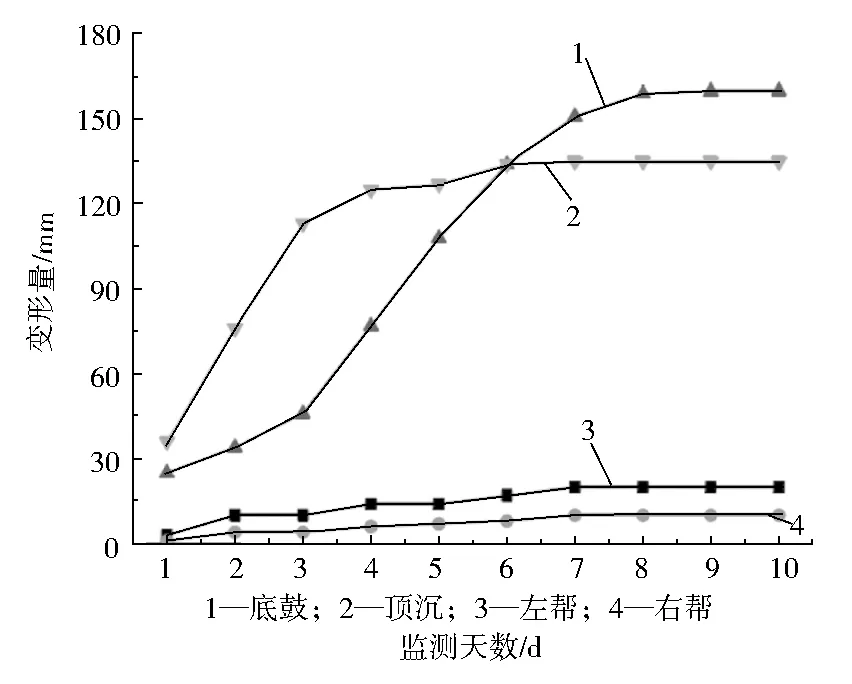

为了检验优化后支护方案的支护效果,对掘进过程中巷道的表面位移进行持续监测,在滞后掘进工作面20 m的位置布置矿压监测站,在测站布置完毕后,每天对围岩表面位移的数据进行一次记录,持续观测10 d,根据监测数据,得出如图5所示的巷道围岩变形-时间曲线。

图5 支护方案优化后巷道围岩变形曲线

通过分析图5能够看出,优化支护方案实施后在0~6 d内巷道围岩变形较快,第4 d顶板的变形量已经达到125 mm,占到总变形量的93%,第6 d底鼓量达到130 mm,巷道两帮的变形量较小;6 d后,巷道围岩的变形逐渐趋于稳定,表明巷道围岩已经处于稳定状态,最终巷道顶底板的最大移近量为295 mm,两帮最大移近量为30 mm,且根据现场锚杆(索)监测可知无锚杆(索)的失效情况存在,巷道围岩变形量得到了有效控制。

4 结 语

通过分析721001工作面运输巷在原有支护下存在的问题,并结合锚固单元体承载性能数值模拟结果,对运输巷原有的支护方案进行具体设计优化,根据矿压监测结果显示,在优化后的支护方案实施后,顶底板的最大移近量为295 mm,两帮最大移近量为30 mm,解决了巷道围岩变形量大的问题,无锚杆(索)失效情况出现,保证了巷道围岩的稳定。