焊接气瓶钢HP295热塑性研究

王 博,徐 光

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心, 湖北 武汉,430081)

HP295钢板通常用于制造石油液化气和溶解乙炔气的钢瓶。焊接气瓶的制作工艺较为复杂,主要由拉延和焊接两个工艺构成,加工过程中常伴随有冲裂、缩口、破碎等现象的发生,而且钢瓶质量的好坏直接关系到用户的生命财产安全,这就对制作该类钢瓶的HP295热轧钢卷(板)的各项性能提出了严苛的要求,即HP295热轧钢板不仅需要有一定的强度和塑性,同时还应具备较低的脆性转变温度以及良好的成形性能和焊接性能[1-4]。

另一方面,为了实现该钢种的热送热装及直接轧制,需要保证前道工序生产得到的连铸坯具有较高的质量。而连铸坯的各类缺陷中,连铸裂纹一直是困扰冶金研究者的主要问题,围绕裂纹产生机理的研究也从未间断过[5-6]。横裂纹在所有的裂纹缺陷中出现频率最高,其产生机理也错综复杂,总体而言,连铸坯横裂纹产生是因为具有较差延展性的坯壳在结晶器振动、弯曲和矫直过程中受到了循环应力、热应力、机械应力及静压力的作用。由此可见,铸坯的高温力学性能不佳是导致此类裂纹萌生的重要因素之一[7-11]。

最近,某钢厂生产的焊接气瓶钢HP295铸坯在热送热装及生产过程中出现了表面横裂纹,但目前有关该钢种高温热塑性的研究报道较少,因此,有必要研究该钢种的脆性温度区域,并在此基础上制定出合理的连铸矫直和轧制工艺,以预防裂纹的产生。为此,本文采用 Gleeble 3500热模拟试验机对焊接气瓶钢HP295在500~1100 ℃温度范围的高温热塑性进行研究,以期为该钢种连铸生产过程中矫直温度及轧制温度的确定提供依据。

1 实验材料和方法

热拉伸实验结束后,利用精度为0.02 mm的游标卡尺测量试样的断口直径,并计算出不同拉伸温度下试样的断面收缩率RA及抗拉强度σb。利用Nova Nano SEM400型场发射扫描电镜(SEM)及配备的能谱仪(EDS)观察试样的断口形貌,并对断口处球形颗粒的化学成分进行分析。将拉断的试样(断口附近)沿纵向剖开制备金相试样,打磨、抛光并在4%硝酸酒精溶液中侵蚀后,在Zeiss金相显微镜下(OM)观察各试样的显微组织。

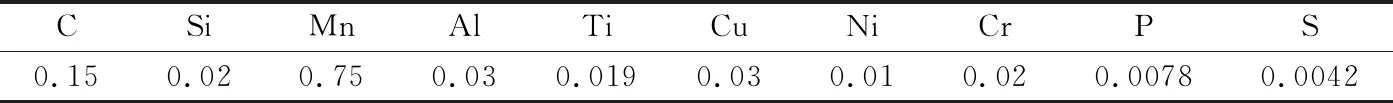

表1 HP295钢的化学成分(wB/%)

2 结果及分析

2.1 HP295钢金相组织

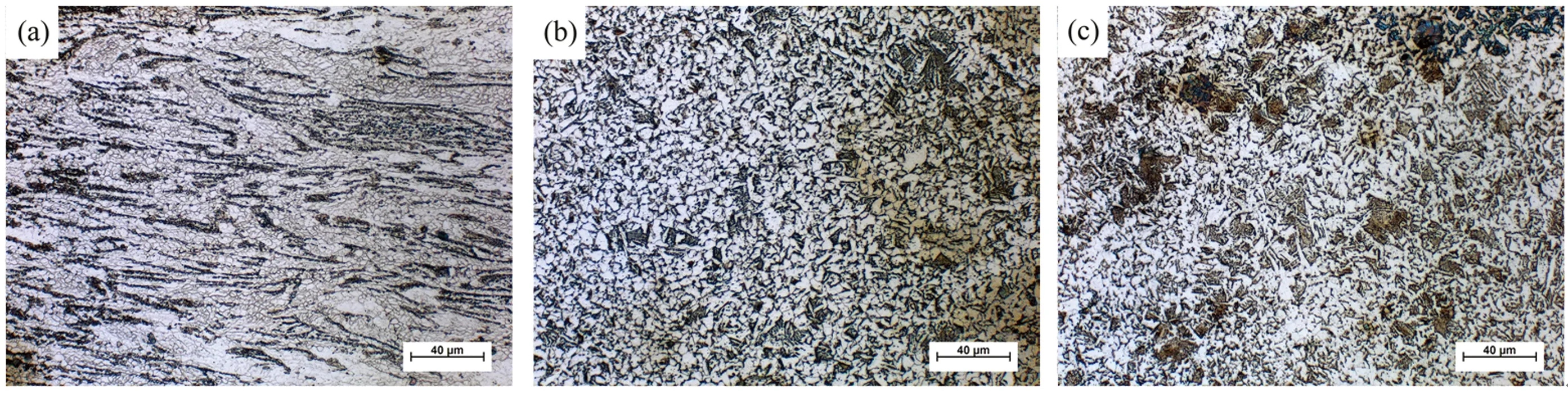

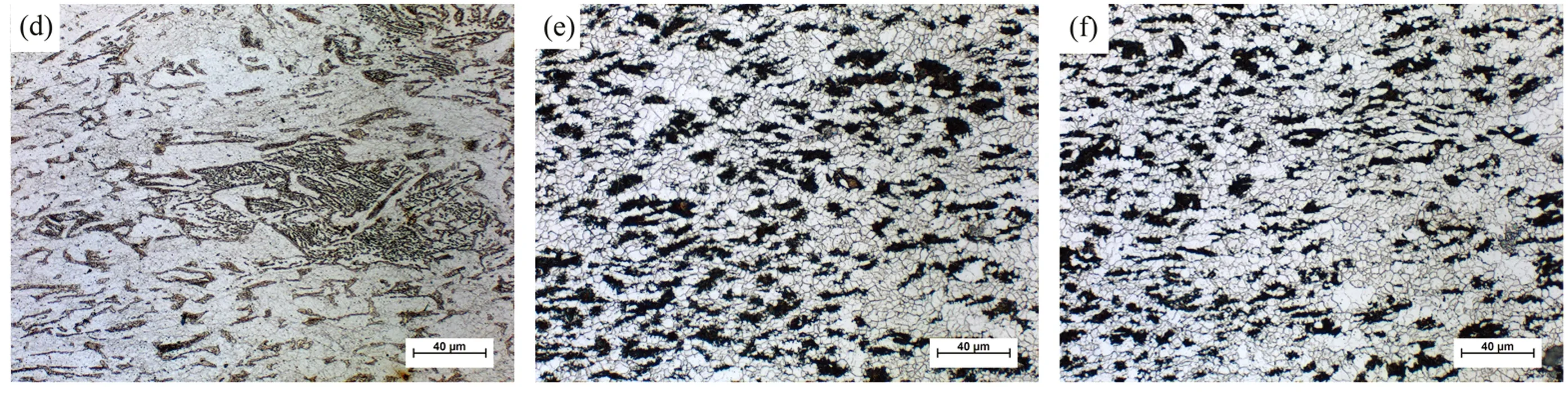

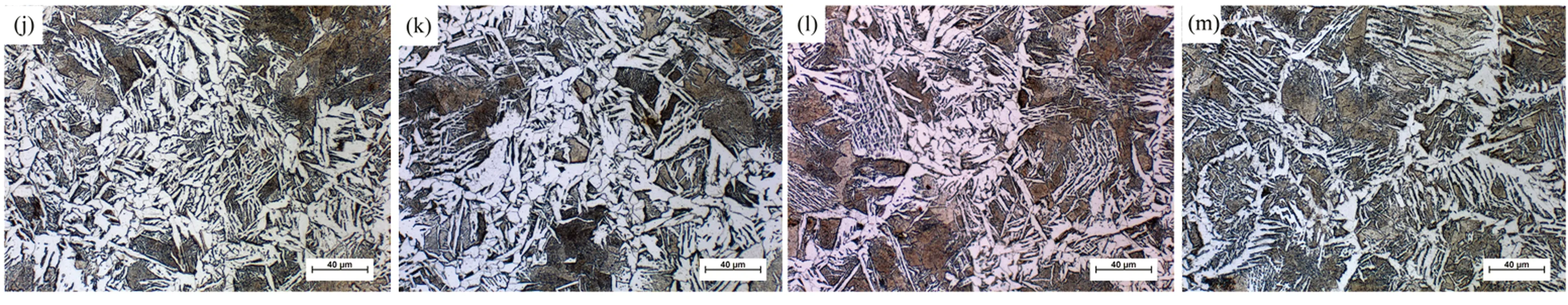

图1所示为不同拉伸温度下各试样的室温显微组织。从图1中可以看出,当拉伸温度在800 ℃以下时,实验钢的室温组织以铁素体(F)和珠光体(P)为主;当拉伸温度为700~800 ℃时,晶粒大小明显不均,组织中出现了异常长大的晶粒,这是因为该温度区间为铁素体和奥氏体双相区,铁素体与奥氏体变形抗力的不同会造成变形不均匀性,从而对动态再结晶后晶粒的尺寸分布造成影响;当拉伸温度达到850 ℃时,试验钢中开始出现魏氏组织(W),这是由于此时拉伸温度较高,奥氏体晶粒尺寸增大,而魏氏组织容易在粗大的奥氏体晶粒中产生[12]。当拉伸温度为850~1100 ℃时,试样室温组织中除了珠光体和铁素体之外,还有部分针状魏氏组织,并且随着拉伸温度的升高,钢组织中铁素体含量逐渐减少,珠光体含量逐渐增多。

(a)500 ℃ (b)550 ℃ (c)600 ℃

(d)650 ℃ (e)700 ℃ (f)750 ℃

(g)800 ℃ (h)850 ℃ (i)900 ℃

(j)950 ℃ (k)1000 ℃ (l)1050 ℃ (m)1100 ℃

图1 不同拉伸温度下试样断口附近金相组织

Fig.1 Microstructure near the fracture of samples at different tensile temperatures

拉伸温度较低时,变形产生的位错等缺陷大部分保留在变形组织中,为随后的铁素体相变提供了更多的形核点,导致铁素体含量相对较多。相反,当拉伸温度较高时,由于温度高,变形产生的位错等缺陷容易回复,铁素体形核点减少,导致高温铁素体相变量减少,而变形奥氏体保留到低温时会产生更多的珠光体组织。

2.2 HP295钢高温热塑性

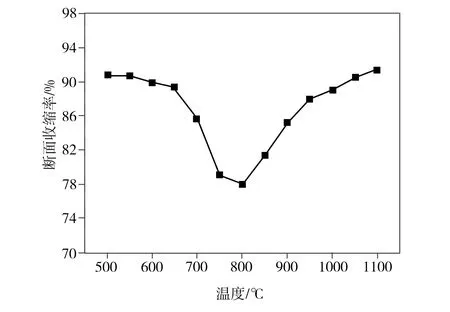

图2所示为HP295钢断面收缩率及抗拉强度随温度的变化曲线。一般情况下,试样的断面收缩率可以作为衡量钢种热塑性能的重要指标。从图2(a)可以看出,当拉伸温度为500~800 ℃时,试样的断面收缩率随温度的升高呈下降的趋势;拉伸温度高于800 ℃时,试样的断面收缩率开始增大,800~950 ℃范围时,试样断面收缩率增长速率较大。若以RA>60%作为塑性良好的判断依据,则HP295钢在试验温度范围(500~1100 ℃)内均具有较好的高温塑性,仅在拉伸温度为700~900 ℃时,热塑性曲线中出现了一个“塑性凹槽”,而此时实验钢的断面收缩率最低也在78%左右。

结合图1(f)和图1(g)可知,温度为750、800 ℃下的拉伸试样中,晶粒尺寸分布较为不均,变形首先出现在大晶粒区域,而大晶粒晶界处容易产生微裂纹和空洞,伴随着微裂纹、空洞的聚合和扩展,试样最终发生沿晶断裂,导致热塑性曲线中“塑性凹槽”的出现。另一方面,Mintz、Suzuki、Won 等[13-16]研究表明,从钢的凝固温度到600 ℃存在三个脆性温度区:熔点~1200 ℃的第Ⅰ脆性温度区、1200~900 ℃的第Ⅱ脆性温度区和900~600 ℃的第Ⅲ脆性温度区。第Ⅲ脆性温度区在连铸过程中对控制角横裂纹的发生起着至关重要的作用,而第Ⅱ脆性区只在应变速率大于0.01 s-1时出现[5-8]。本研究拉伸试验中,采用了较低应变速率0.01 s-1,故没有出现第Ⅱ脆性区。700~800 ℃之间为奥氏体和铁素体两相区,试样在变形前会形成一部分铁素体,在随后的拉伸过程中与剩余奥氏体相互作用产生变形,由于温度较高,再结晶动力大,破碎的铁素体晶粒可能发生二次再结晶,产生异常长大的晶粒,这也可能是导致700~800 ℃温度范围内试样断面收缩率降低的重要原因。“塑性凹槽”恰处于奥氏体和铁素体两相区,并且在拉伸温度为850 ℃时,试验钢的断裂塑性开始恢复。

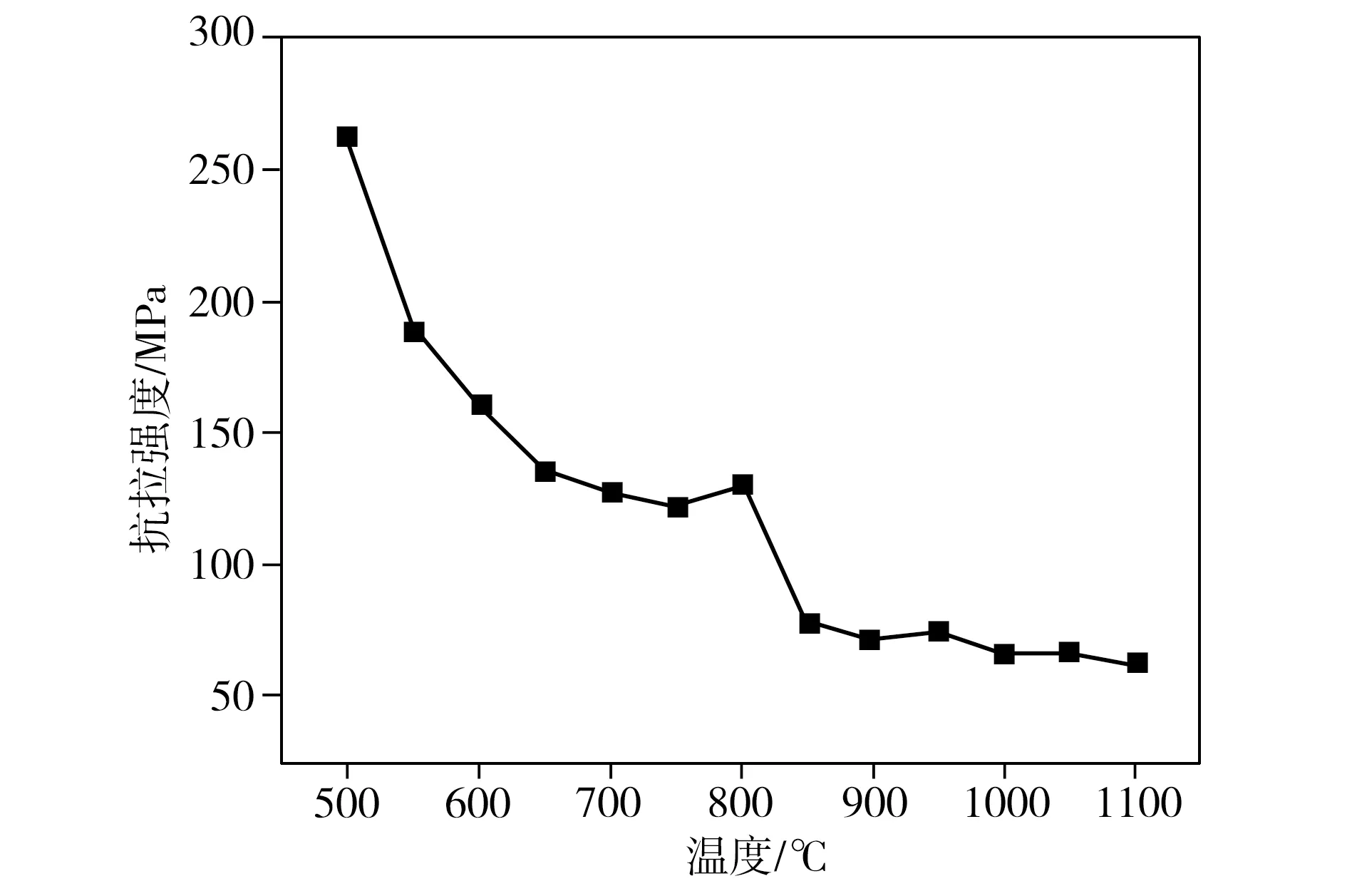

从图2(b)中可以看出,随着热拉伸温度升高,试验钢的抗拉强度大致呈降低的趋势,温度为500 ℃对应的最高抗拉强度为261 MPa,1100 ℃时试验钢的抗拉强度下降到62.33 MPa,降低了约3.2倍,这是由于当拉伸温度升高时,原子扩散速度加快,并且位错易于运动,使试样拉伸强度下降。当拉伸温度为500~750 ℃时,试样处于单相铁素体区,试样抗拉强度主要受温度影响,即温度越高,试样抗拉强度越低。当拉伸温度由750 ℃升至800 ℃,试样处于铁素体和奥氏体两相区,而铁素体向奥氏体转变时,铁素体不断向周围奥氏体排碳,富碳奥氏体强度高于铁素体,因此,虽然温度有所升高,但由于受到相变的影响,试样的抗拉强度仍然略微提高。当拉伸温度继续升至850 ℃时,试样处于单相奥氏体区,奥氏体晶粒尺寸继承了初始奥氏体晶粒的尺寸,即晶粒尺寸相对较大;另外,由于没有两相区阶段由铁素体相变产生的富碳奥氏体现象,此状态下奥氏体中含碳量均匀,故而在此温度下,试样的抗拉强度降幅较大。在850~1100 ℃的单相奥氏体区中拉伸时,试样的抗拉强度下降较为缓慢,这是由于随着温度的进一步升高,试样中奥氏体晶粒尺寸变化不大,故抗拉强度下降的不明显。

(a)高温热塑性曲线

(b)高温强度曲线

Fig.2 Curves of high temperature hot ductility and tensile strength of HP295 steel

2.3 HP295钢断口形貌

图3所示为500、800、1000 ℃变形温度下试样断口的形貌特征。从图3中可以看出,在不同的拉伸温度下,各试样断裂前均发生了较大的塑性变形,表现为韧性断裂;当拉伸温度为800 ℃时,试样断口直径较大,而在500、1100 ℃下拉伸时,试样断口直径相对较小。故而可以判断,实验钢在温度为500、1100 ℃时的塑性优于800 ℃时的塑性。

试样在高温条件下(1100 ℃)具有更好的塑性,主要是因为试验钢在奥氏体单相区发生了动态再结晶,变形过程会有晶界迁移, 而晶界迁移能将原晶界处生产的微裂纹包围在新晶界内,从而阻止裂纹的聚合、长大和延伸,此时,裂纹必须通过裂纹尖端应力集中产生的剪切力贯穿晶粒并相互连接,才能导致试样断裂。另一方面,试样在低温塑性区(500 ℃)也表现出了较好的断裂韧性,原因在于此条件下试样中铁素体晶粒细小、均匀,晶界相对较多,变形时能有效阻止裂纹扩展,推迟试样断裂。

(a)500 ℃ (b)800 ℃ (c)1100 ℃

图3 不同拉伸温度下试样的断口形貌

Fig.3 Fracture morphology of samples at different tensile temperatures

为进一步了解HP295钢试样在不同温度下的断裂类型及断裂机理,对800、1100 ℃拉伸时试样断口的微观形貌进行SEM观察,结果如图4所示。从图4可以观察到,由于试验温度较高,试样断口表面出现了不同程度的氧化现象。根据微观组织来判断,两试样断口均由韧窝构成,韧窝较深且其周围发生了塑性变形,两者均属于韧性断口。

HP295钢在1100 ℃的高温塑性区拉伸时,其断裂机理为穿晶延性断裂,如图4(a)所示。这是由于较高的拉伸温度使得变形后的奥氏体发生动态再结晶,流变应力下降,软化作用加强,晶界更容易迁移,原奥氏体晶界滑移引起的裂纹和夹杂颗粒周围形成的孔隙被隔断在晶内,晶内裂纹只能通过裂纹尖端的剪切应力横穿整个晶粒才能发展成为孔洞,故此条件下试样的断裂机理为穿晶断裂。

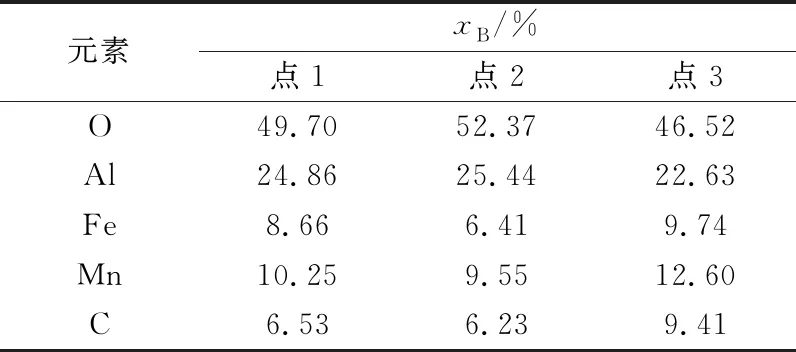

800 ℃是HP295钢的塑性凹槽点,断裂机理主要为沿晶韧性断裂,如图4(b)和图4(c)所示。从图中可以观察到,试样中有大量不同尺寸、不同深度的塑坑存在,且塑坑中存在近球形的第二相粒子,各点处的EDS成分分析列于表2中。结合图4和表2可以判断,该球形颗粒主要为Al2O3夹杂物。试样在800 ℃下沿奥氏体晶界析出铁素体相,在外加载荷的作用下,应力集中在铁素体和奥氏体界面处,产生的裂纹为界面裂纹,由于铁素体和奥氏体的晶体结构不同,相变使材料比容发生变化,产生组织应力,裂纹沿铁素体和奥氏体的相界面扩展。另外,在外力的作用下,应力集中在沿奥氏体晶界的铁素体中,铁素体内夹杂物或析出相萌生的裂纹沿着铁素体内部扩展。晶界和晶内裂纹扩展的综合作用导致800 ℃时试验钢的塑性相对较低,但由于HP295钢的整体热塑性指标RA均在77%以上,故整体表现为韧性断裂。

(a)1100 ℃ (b)800 ℃,低倍 (c)800 ℃,高倍

图4 不同拉伸温度下试样断口的SEM照片

Fig.4 SEM images of sample fracture at different tensile temperatures

表2 塑坑处球形颗粒的EDS分析结果

3 结论

(1)在500~1100 ℃温度范围内,焊接气瓶钢HP295的断面收缩率均在77%以上,表现出了较好的高温热塑性,而在700~900 ℃时,试验钢的热塑性曲线中存在一个“塑性凹槽”,在变形温度为750、800 ℃时,塑性相对较低。

(2)在测试温度范围内, HP295钢的抗拉强度随着温度的升高大致呈降低的趋势,从500 ℃的261 MPa降低至1100 ℃下的62.33 MPa。

(3)HP295钢在900~1100 ℃温度区间内,断裂方式表现为穿晶韧性断裂,断面收缩率较大,塑性良好;而750~850 ℃温度处于实验钢的铁素体和奥氏体两相区,两相区内晶粒尺寸大小不均,裂纹产生在铁素体和奥氏体晶界处以及铁素体晶内,裂纹易于萌生和扩展,断裂方式为沿晶韧性断裂,塑性相对较低。

(4)HP295钢的实际生产过程中,应避开低塑性温度区间,在铸坯表面温度高于900 ℃时进行矫直,终轧温度应避开750~850 ℃。