陶瓷色料生产过程的工艺控制

李传猛 范良成 黄玉叶

(江苏拜富科技有限公司 江苏 宜兴 214221)

前言

陶瓷生产离不开色釉料的装饰,色釉料装饰又离不开色料。按照用途色料一般可分为以下8类:

1)坯用色料,即按照一定的比例加入到陶瓷坯体中着色的色料。

2)釉用色料,即按照一定的比例加入到釉料中着色的色料。

3)手彩色料,即用于手工彩绘或花纸印刷用的色料。

4)喷墨色料,即用于陶瓷喷墨打印墨水用的色料。

5)釉上色料,即用于烧成后陶瓷釉面装饰用的色料。

6)釉中色料,即用于烧成后陶瓷釉面二次装饰,通过二次烧成色料和釉料融为一体的色料。

7)釉下色料,即用于在陶瓷坯体尚未施釉前进行装饰用的色料。

8)其它色料,即用于特殊用途的色料。

以上无论哪种色料都要经过一系列的加工过程,才能达到用户最终需要的产品,而如何才能达到用户需要的产品,生产工艺过程控制就显得尤为重要,稍不注意就会偏离发色要求,为此笔者根据多年色料生产经验,对生产加工过程中的控制要点归纳如下。

1 色料的生产工艺流程及工艺控制要点

1.1 色料的生产工艺流程图

配料→生料球磨(混料)→细度检测→出料→脱水(压滤)→烘干→生料打粉→装窑→烧成→出窑→熟料球磨→细度检测→出球磨筒→脱水(压滤)→熟料烘干→熟料打粉→单混料→总混料→发色检验→调色混料→筛分、检验、包装、入库。

1.2 各工序工艺控制要点

1.2.1 配料工序

原材料进厂后严格按照程序进行品管,和标样做平行试验,判断原材料是否合格,合格的原材料方可投料生产,不合格原材料不准入库和投料。如果原材料和以往批次有较大差异,就会导致后期生产的产品品质和以往有差异,所以原材料的进厂关必须严格把控。合格的原材料经过技术人员按照配方进行精心配制,再经过生产管理人员核对一切无误后,方可进入下道工序。

1.2.2 生料球磨(混料)工序

对于细度和发色要求非常严格的产品,生料的加水球磨工序是必不可少的,而对于原材料细度已经达到烧成要求,用球磨机干球磨或用混料机可以混合均匀的物料不必用湿法球磨工艺,可以减少后期烘干成本。湿法球磨的色料对料、研磨介质(球石)、水配比都有严格要求,实际要根据物料特性和生产经验进行调整,一般以1∶1.6~2∶0.4~1较为理想,否则会严重影响球磨效率。球石一般用天然鹅卵石,也有用氧化铝球石的,球石大小以直径3~5 cm为宜,且大中小比例20%∶30%∶50%球磨效率相对较高。加水多少在球石大小及比例不变的情况下对球磨效率影响极大,加水太少,料浆就会很粘稠,则球石与球石之间的物料摩擦阻力增大,很难使物料磨细,但如果水加的过多,色浆料太稀,则球石表面很难挂住色料,只有球石与球石的相互碰撞与摩擦,而色料很难研磨到,最终导致色料很难磨细,有的甚至磨再长时间都无法达到细度要求,同时球磨时间过长,最终会导致球石磨损增加,严重影响色料配方组成,影响色料的发色。所以在色料生产过程中严格控制料球水的比例至关重要。

1.2.3 细度检测工序

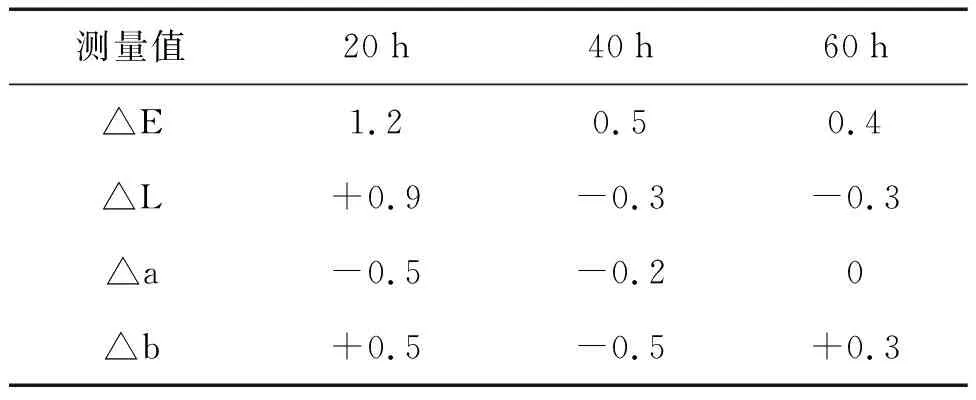

按照以往经验,球磨到规定的时间后就要对球磨好的生料色料细度进行检测,一般生料细度要求325目筛余小于0.5%~1%即可。只有达到细度要求,色料的发色才能正常和稳定,太粗太细对发色都有不同程度的影响,经过实际跟踪测定,比如钴蓝生料在料球水比例相同的情况下,球磨20 h、球磨40 h和球磨60 h,烧成后的发色分别同发色最好的标样发色进行对比,结果见表1。

表1 发色对比

备注:L值:表示颜色的明度值,(黑度、白度);a值:表示颜色的红值、绿值;b值:表示颜色的蓝值、黄值;E值:表示颜色总色差;△值:表示同标样的差异。

从表1可以看出,球磨20 h的发色明显较差,球磨40 h的在正常的范围内,而60 h的虽然△E值仅为0.4,但△b的蓝值为正值,颜色偏绿,同时球磨时间太长,加工电费明显增加,大大增加生产成本,是不符合国家节能减排政策,所以选择恰当合适的球磨时间,是色料加工企业生产管理和技术人员在产品开发和应用中应当研究的内容。

1.2.4 出料工序

细度检测达标后,即可将色料料浆出到专用桶中沉淀,注意出筒时要过80目筛,以筛去未磨细的物料及细小的碎球石,以防后期打粉损坏打粉机。

1.2.5 脱水或压滤工序

为降低烘干成本,需将沉淀好的浆料,用皮管抽取上面沉淀的清水,然后将抽水后的浆料进一步用离心式脱水机脱水,对于批量较大的物料可以用压滤机进行压滤。此时需要说明的是,对于配料中添加可溶于水的矿化剂料浆是不用脱水的,因为一旦脱水就会改变物料的配方结构,最终会影响煅烧温度和发色。

1.2.6 烘干工序

将脱水或压滤过的物料转移到专门用于烘干的烘箱进行烘干。

1.2.7 生料打粉工序

将烘干后的块状物料用打粉机粉碎,以便物料在匣钵中受热均匀,高温物化反应充分,更好地发色。

1.2.8 装窑工序

在每个窑车上摆好底脚砖,注意要避开排烟孔和吸火孔,根据每窑核定装载量和以往装载的经验,确定每只匣钵的装载量,然后将打粉后的物料装入匣钵中,特殊产品烧成会出现中间夹生或烧不透的现象,要通过在每只装好料的匣钵中间掏一个坑,目的是让中间物料更加受热均匀,有时是通过适当提高煅烧温度或延长保温时间来解决烧不透的问题。有的产品比如钛黄,为了减少黑心现象,选用的匣钵上口要带开口的,便于充分反应。装好的窑车要保证中间垂直,两边向中间稍微倾斜,以防烧成时匣钵向外倾斜引发倒窑事故。装完窑车,在需要测温的位置放入测温环或三角锥,已校对表温和实际烧成温度的温差,为以后烧成奠定基础。装完窑车后将窑车推进梭式窑内,关上窑门。

1.2.9 烧成工序

因每窑色料的产品价值相当贵重,为确保每窑产品都能100%合格,防止不合格品的发生,一般都要事先对此批生料用小型的实验窑或电窑先进行试烧,根据试烧产品的发色,对产品的标准烧成曲线进行微调,最终确定大窑的烧成曲线。

将烟道闸门落到底后,在此基础上抬起一格或两格,确保点火时保证窑内微负压,负压太大容易熄火,太小点不着火,打开燃气阀门,调整压力,开始压力不要太大,一般0.02 MPa,然后按照顺序一一将每个火枪点着,通过观火孔检查每个火枪都是否点着。一切正常后,紧闭窑门,每半小时加压一次,升闸板一格,每次加压0.005 MPa,升闸板以窑内微负压为标准,窑内负压太大会浪费燃气,太小窑内气氛偏还原,不利于物料挥发和化学反应,快接近最高烧成温度时,停止加压和升降闸板;到达最高烧成温度时,开始保温,保温是色料烧成的关键,一方面可以减少窑内温差,保证窑内上、下、左、右、前、后温度均匀,使物料反应更充分,发色更加鲜艳。保温时间的长短一般以烧成产品的数量和烧成温度而定,通常不会低于4~5 h。保温结束后松开减压阀,关闭燃气总阀,逐个关闭每个火枪。窑炉开始自然冷却。待窑温降低到500 ℃以下,即可打开梭式窑大门加速自然冷却,为出窑创造好的操作环境。

1.2.10 出窑工序

将窑车从梭式窑内拉出到外面的接车上,将窑车匣钵内的物料出到专用料斗中,出窑过程中要注意观察物料的烧成状态,是否有差异,如果有差异要及时停止,查出差异原因,为下次烧成积累经验。

1.2.11

熟料球磨、细度检测、熟料出筒、熟料脱水(压滤)、烘干、熟料打粉这几道工序同前述的生料加工工序基本一致,不再赘述。

1.2.12 单混料工序

对于批量较大,一台混料机无法一次完成全部物料的时候,需要分筒单独混料,确保每一筒混出来的产品颜色一致。

1.2.13 总混料工序

为确保批量大的物料一批颜色一致,就需要对单混的每一筒料按照质量比进行总混料。

1.2.14 发色检验

对于总混的产品需要取样,同标准样品做平行试验,对比发色,如果△E≤1,△L、△a、△b≤±0.6,则判定此批产品合格,可以直接筛分包装入库,如果不在前述范围内则需要对此产品进行调色处理。

1.2.15 调色混料工序

对于发色不在检验标准范围内的产品,需要进行调色混料,此道工序技术含量高,是技术人员经过无数次调色积累的经验。先从小样实验开始,然后扩大到中样,最后才可以对此批产品进行总调色,直到此批产品发色达到标准为止。

1.2.16 筛分、检验、包装、入库工序

调色混料结束后即可送样到品管部进行最终检验,合格即可进行筛分包装入库。筛分目的是经过震动筛筛分去除后期生产过程中带进去的杂质。

2 结语

陶瓷色料生产过程复杂、工序多,每道工序都有严格的工艺要求,有一道不好控制就会影响最终产品的发色和产品质量,为此严格加强对各道工序的工艺控制是做好色料的关键。