钢箱梁竖向波纹腹板剪力与磁记忆场强关系的试验研究

王 威,任英子,苏三庆,马小平,牛晓波,董鹂宁

(1. 西安建筑科技大学 土木工程学院,陕西 西安 710055;2. 成都基准方中建筑设计有限公司,四川 成都 610021;3. 西安科技大学 建筑与土木工程学院,陕西 西安 710054)

目前,钢结构在大跨桥梁及高层建筑等中广泛应用,而由于复杂的结构及应力作用,钢构件在服役过程中,不可避免地会发生早期损伤[1],随着早期损伤的积累,刚度和稳定性的降低将影响整个结构的正常运行和安全性[2].钢结构中,应力集中和各种微观缺陷扩展容易引发结构和构件的脆性破坏[3],发生这类损伤的主要原因是因为没有一种较好的无损检测技术能及时检测出钢结构的隐性损伤.结构早期损伤的监测与安全评定技术是土木工程领域所面临的严峻问题.钢结构的损伤按位置可以分为构件损伤和节点区域损伤.按照损伤引起的原因及损伤机理可以分为多周期、动力荷载作用下的疲劳损伤(钢箱梁常见的疲劳损伤主要为正交异性钢桥面板的疲劳[4]等)及由于环境作用引起的钢材腐蚀的损伤;不可抗力如地震、火灾、暴风雨、海啸等作用造成钢结构强度退化及塑性变形等损伤[5].常规的无损检测技术如超声、涡流等检测方法只能检测构件表面的宏观损伤,无法检测到钢结构构件的微观隐性损伤[6].虽然微观隐性损伤发展成为宏观显性损伤要有一段过程,但在这段损伤累积的过程中,很小的外界作用都可能造成结构突然垮塌.因此,及时检测出钢结构断裂前的危险区域,对钢结构的损伤检测具有极其重要的实际应用价值.

1997年,俄罗斯学者Doubov在第50届国际焊接学术会议上提出金属磁记忆检测技术[7],该检测技术是一种基于铁磁构件表面漏磁场进行的新型无损检测技术,能够诊断出构件以应力集中为主要特征的早期隐性损伤,甚至可以防止结构突然失效[8-10].金属磁记忆检测的理论基础主要是磁机械效应,磁机械效应是指磁化强度M的变化与应力σ或应变ε等力学量的变化密切相关的现象.磁致伸缩效应、压磁效应及磁弹性效应都是磁机械效应的一种[11].作为一种新型无损检测方法,磁记忆检测技术已经引起了人们的广泛关注[12-13],但迄今为止,关于磁记忆检测技术的研究都是定性化研究,无法定量化分析磁记忆信号与应力之间的关系.在桥梁钢结构领域,受力构件大部分为带波纹腹板的钢箱梁及PC组合梁,这种类型的梁在各类公路、铁路、公铁两用及城市人行天桥等工程中得到广泛应用.

本文以桥梁钢材Q345qC制成的波纹腹板钢箱梁为研究对象,通过受弯试验,分析了波纹钢腹板受弯过程中,沿腹板高度方向的磁记忆信号变化,进而对基于磁记忆检测的波纹钢腹板抗剪性能表征技术进行了研究,以期待为磁记忆检测技术运用于桥梁钢结构领域提供试验及理论参考.

1 试验概况

1.1 试件设计与制作

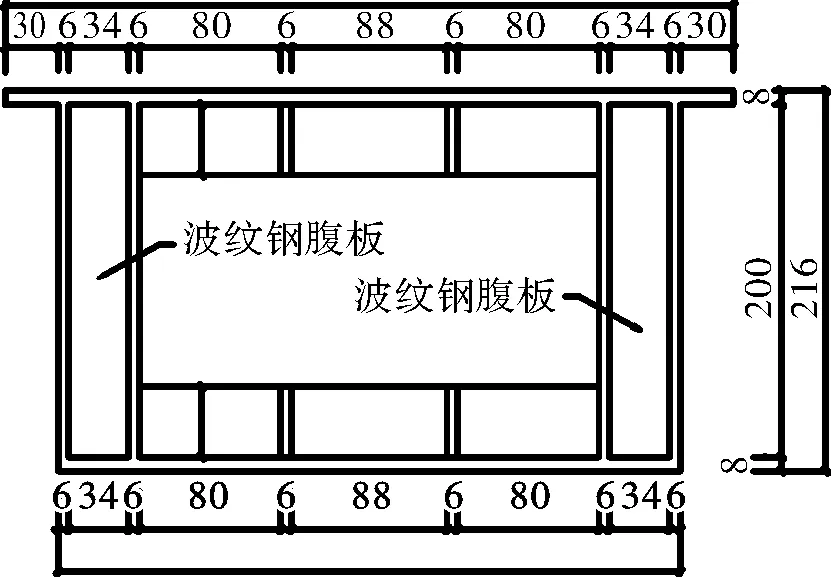

本试验设计了4根波纹腹板钢箱梁试件,分为1 800 mm和2 100 mm两组,每组两根,以避免相关的偶然性.4根试件的截面尺寸相同,试件上、下翼缘板厚8 mm,试件的波纹钢腹板由压制而成的6 mm厚钢板制成,且桥钢箱梁试件的波纹与常用1 000型波纹腹板尺寸比为1∶4,试件的波纹钢腹板单元尺寸和钢箱梁横截面尺寸分别如图1和图2所示.

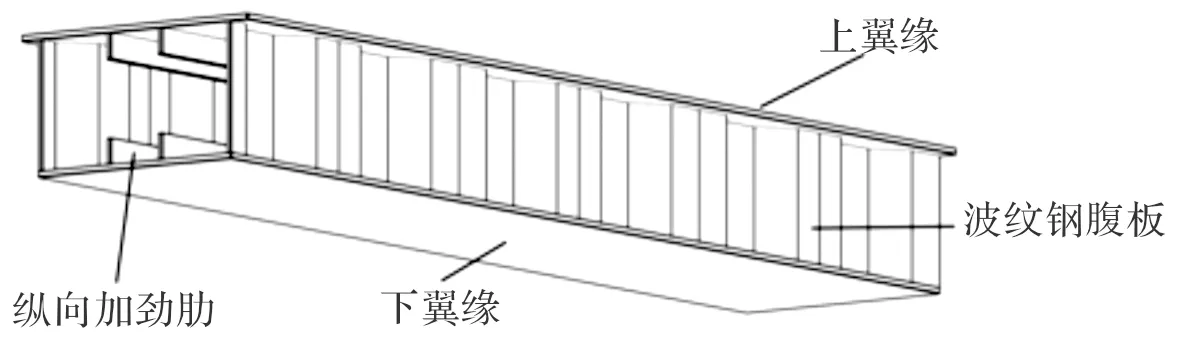

为防止试件在加载过程中发生失稳,在试件的上、下翼缘处焊接纵向加劲肋,加劲肋高40 mm,厚6 mm.波纹腹板桥钢箱梁的三维图及照片分别如图3和图4所示.

图1 波纹钢腹板单元尺寸(单位:mm)Fig. 1 Element dimensions of corrugated steel web(Unit:mm)

图2 波纹腹板钢箱梁截面尺寸(单位:mm)Fig. 2 Cross section size of corrugated web steel box girder(Unit:mm)

图3 波纹腹板钢箱梁三维图Fig. 3 Three-dimensional drawings of corrugated web steel box girder

图4 焊接成形的波纹腹板钢箱梁Fig. 4 Welded corrugated steel box girder

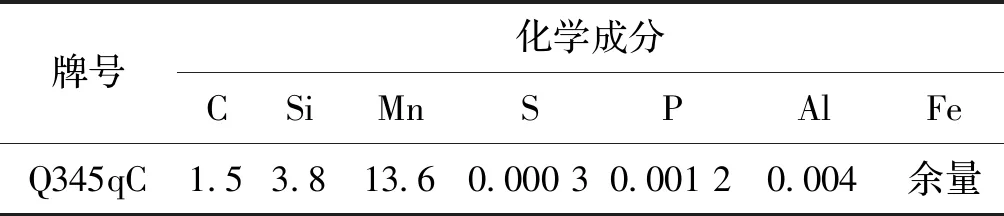

1.2 试件材性

Q345qC[14]钢由于具有良好的力学性能、焊接性能及低温变形能力,在桥梁的钢结构焊接构件方面有广泛的应用.对采用具有代表性的Q345qC钢的试件进行基于磁记忆检测的受弯试验研究,具有重要的理论及工程价值.材料的力学性能及化学成分分别见表1和表2.

表1 Q345qC钢的主要化学成分(质量分数‰)Tab.1 The main chemical composite of Q345qC steel (Mass fraction ‰)

表2 Q345qC钢的力学性能Tab.2 Mechanical behavior of Q345qC steel

1.3 试件加载和数据测量

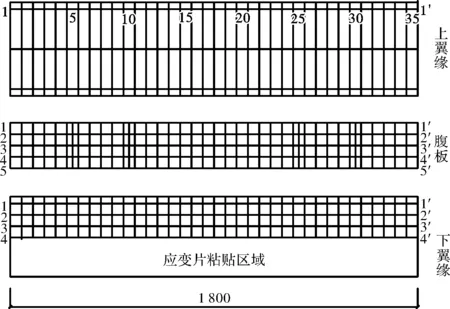

波纹腹板钢箱梁四点受弯试验在YAJ20000型电液伺服压剪试验机上进行.在对试件进行加载时,支座分别设置在距试件的左右两边各0.15 m的内侧,使钢箱梁的跨度分别为1 800 mm和1 500 mm.在试件上翼缘外伸部分布置第一条检测线,即检测线1-1′,在波纹腹板上,自上而下等间距布置5条检测线,依次为检测线1-1′、2-2′、3-3′、4-4′和5-5′;在靠近画有检测线的腹板一侧下翼缘等间距的选取4条检测线,由外至内依次为检测线1-1′、2-2′、3-3′和4-4′,除在1 800 mm钢梁上设加密点外,检测线上各检测点之间的距离均为50 mm,加密点之间的间距为25 mm.钢箱梁试件表面的磁记忆信号采集设备采用EMS-2003智能磁记忆/涡流检测仪.取L=1.5 m试件的检测线分布如图5所示,试验的加载示意如图6所示.

图5 试件检测线分布图(单位:mm)Fig. 5 Distribution of test line (Unit:mm)

图6 受弯试验加载示意图(单位:mm)Fig. 6 Schematic diagram of bending test loading (Unit:mm)

试验前,对钢梁及支座进行对中、调平,对反力支撑支座间距进行精准调节并检查设备的运转,使构件处于受弯状态.根据公路钢结构桥梁设计规范[15]和组合折腹板桥梁设计模式指南[16]计算得到:不考虑波纹腹板钢箱梁的塑性发展时,跨度为1.8 m的试件的屈服荷载约为900 kN;跨度为1.5 m的试件的屈服荷载约为1 000 kN.为研究试件在弹性及塑性阶段的磁记忆信号变化情况,对试件进行分级加载至试件的承载力极限状态,无法继续加载时,再进行保载检测.因此,对跨度L=1.5 m的试件,加载至0 kN、200 kN、400 kN、600 kN、800 kN、900 kN、1 000 kN、1 050 kN及承载极限状态时,分别对磁记忆信号进行检测;对跨度L=1.8 m的试件,加载至0 kN、200 kN、400 kN、600 kN、800 kN、900 kN、1 000 kN、1 050 kN及承载极限状态时,分别对磁记忆信号进行检测.跨度L=1.5 m的钢箱梁试件的失稳荷载为1 123 kN,跨度L=1.8 m的钢箱梁试件的失稳荷载为1 100 kN.试验均在相同实验室的环境下进行操作,同时保持检测方法不变.每个测点读取三次磁记忆信号数值,以减少随机误差的影响.

2 试件腹板表面磁记忆信号检测

2.1 初始阶段试件腹板表面磁记忆信号

初始阶段,跨度L=1.5 m的钢箱梁试件的腹板表面磁记忆信号曲线如图7所示.

由图7可知,试件腹板检测线上的初始磁记忆信号变化杂乱无规律,磁记忆信号强度基本大于零.磁记忆信号曲线上存在“过零点”现象,但由于初始阶段腹板表面不存在应力集中现象,初始阶段磁记忆场强正负变化出现的“过零点”现象无实际评判意义.

图7 跨度L=1.5 m试件腹板初始磁记忆信号曲线Fig. 7 Initial magnetic memory signal curve of span L=1.5 m specimen

2.2 加载阶段腹板表面磁记忆信号

加载过程中,对试件腹板表面的磁记忆信号进行检测,提取有效的磁记忆信号特征,研究沿腹板高度方向,磁记忆信号在不同检测线上的变化情况.图8为加载过程中,跨度L=1.5 m试件腹板表面的磁记忆信号变化情况.

由图8可以看出,不同检测线上的磁记忆信号曲线大体变化趋势相同,但相互之间存在一定的差异性.试件失稳前,检测线1-1′至5-5′的磁记忆信号变化规律表现出相同的变化趋势,检测线上的磁记忆强度都为正值;在竖向集中力加载处(L=500 mm和L=1 000 mm处)出现“波峰”,即正向极值,且加载处“波峰”幅值随着荷载的增大而增大,表明该部位应力集中程度增大;主要是由于随着荷载的增大,腹板表面剪应力增强,荷载磁化作用增强,进而磁记忆信号增加;而从检测线1-1′至检测线5-5′,“波峰”幅值在逐渐降低,磁记忆信号强度大约由100 A·m-1降至70 A·m-1,随着检测线离集中力加载位置距离的增大,集中力的磁化效果减弱,因此,“波峰”部位的磁记忆信号逐渐减弱.加载至试件失稳后,磁记忆信号出现正负突变现象,并且在竖向集中力加载处出现“波谷”,即反向极值,主要原因是由于钢箱梁失稳属于分岔失稳,造成应力应变发生突变,最终导致磁记忆信号相应的发生正负突变[17].

图8 跨度L=1.5 m试件加载过程中腹板的磁记忆信号曲线Fig. 8 Magnetic memory signal curve of web of L=1.5 m specimen during different loading value stage

对比图7和图8可知,钢箱梁腹板表面检测线上的磁记忆信号曲线,都是由无序到有序.磁记忆强度值由初始阶段存在“过零点”发展成为加载后的磁记忆信号强度全为正值,或负值,出现上述磁特性主要是由于试件在初始阶段受轻微外力和表面残余应力等因素的作用,而在加载阶段主要受外加荷载的作用.进而说明铁磁材料试件对外加荷载的“感知”更加敏感.

为研究波纹腹板抗剪性能的磁记忆信号,集中力加载位置相对应位置的磁记忆信号并不具有代表性.因此需进一步研究其他位置的磁记忆信号变化.

3 基于磁记忆的波纹钢腹板抗剪性能表征

3.1 波纹钢腹板的抗剪性能

波纹钢腹板所受的剪应力分为由箱梁弯曲引起的剪应力、箱梁扭转所引起的剪应力以及腹板自身变形所引起的畸变剪应力等[18].用计算表达式可以表示为

τ=τα+τt1+τt2

(1)

式中:τα为弯曲剪应力,τt1为自由扭转剪应力,τt2为约束扭转剪应力.

钢箱梁波纹钢腹板的纵向正应变在弹性范围内几乎为零;在波纹钢腹板屈曲以前,荷载与剪应变呈线性关系,且剪应力沿梁高几乎恒定,在腹板屈曲以后,应变值快速增大,结构发生脆性破坏[19-20].由于腹板扭转所产生的扭转剪应力的影响因素较为复杂且难以推导,因此,通常不考虑扭转应力的影响,将剪应力理想化为

(2)

式中:Qw为波纹钢腹板的设计剪力,Aw为波纹钢腹板总断面积,Qp为预应力竖向分量,Q为剪力设计值,hw为波形腹板高,t为波形腹板厚度.沿波高方向的剪应力分布如图9所示.

图9 波纹钢腹板沿波高的剪应力分布图Fig. 9 Shear stress distribution of corrugated steel web along wave height direction

影响波纹钢腹板抗剪屈曲荷载的与自身有关的主要因素有两个,分别是组成材料和尺寸.影响波纹钢腹板抗剪性能的尺寸参数有:直板长度、腹板厚度、斜板倾角变化和梁高.随着直板长度的增加,波纹钢腹板的抗剪屈曲能力会随之降低,其受剪的最大变形在逐渐变小.随着波纹钢腹板的厚度逐渐增加,其抗剪屈曲荷载逐渐增加;随着斜板倾角的的逐渐增大,钢腹板屈曲区域逐渐增大,整体屈曲越来越明显,并且屈曲变形逐渐增大;随着梁高的增加,波纹钢腹板的屈曲荷载逐渐减小,破坏时的变形增大[17].

波纹钢腹板的抗剪屈曲破坏主要有:局部屈曲、整体屈曲和合成屈曲.这三种屈曲形式都是沿着腹板高度方向的强度以及抗剪强度校核[21].屈曲破坏形式示意图如图10所示.

图10 波纹钢腹板屈曲的三种破坏模式Fig.10 Three failure modes of corrugated steel webs

受弯试验中,加载至钢箱梁失稳时,波纹钢腹板呈抗剪合成屈曲破坏形式,试件失稳时整个腹板表面均有变形,接近上翼缘位置有轻微的褶皱效应,接近下翼缘位置受拉,呈反向褶皱效应,中间位置向箱内轻微弯折变形[17],如图11所示.

图11 钢箱梁波纹腹板的破坏图Fig.11 Failure diagram of corrugated web of steel box girder

3.2 沿钢箱梁腹板高度方向的磁记忆信号变化

为研究基于磁记忆检测的抗剪性能表征技术,需从沿腹板高度方向的磁记忆信号变化开始检测.为研究沿整个波纹钢腹板高度方向的磁记忆信号变化,需从钢箱梁受弯时的弯剪段和纯弯段选取代表截面,取截面处测点和相邻两测点的磁记忆信号的平均值,转化为研究区域抗剪的磁记忆信号的变化规律.在跨度L=1.5 m的试件上,选取L=250 mm、L=750 mm和L=1 250 mm三个截面处及各自相邻左右两点的磁记忆信号平均值.将上翼缘集中力加载处梁高标定为零,故检测线1-1′至5-5′上测点所在高度分别为8 mm、58 mm、108 mm、158 mm、208 mm.测点高度及截面示意图如12所示.跨度L=1.5 m试件沿梁高方向的磁记忆信号在试验加载过程中的变化如图13所示.

图12 钢箱梁横截面及沿竖向腹板的标定高度Fig. 12 Sketch of box girder cross section and calibration height along the vertical web

图13 加载过程中跨度L=1.5 m试件沿梁高方向的磁记忆信号Fig. 13 Magnetic memory signals along the height of L=1.5 m girder during loading

由图13可以看出,钢箱梁试件腹板表面三个区域沿腹板高度方向自上而下的磁记忆信号,随着标定梁高的增大而逐渐降低,即离竖向集中力加载点越远,磁记忆信号强度越弱,而沿着梁高方向的剪应力均匀不变,其不影响腹板梁高方向的磁记忆信号变化;并且随着荷载的增大,剪应力增大,截面磁记忆信号强度值也在增加.

3.3 磁记忆信号沿梁高方向的变化速率研究

由上述可知,影响磁记忆信号沿标定梁高法向的变化速率的因素可能主要有如下三个:弯剪段或纯弯段区域,标定梁高,施加的荷载的大小.

建立参数Kh来表示磁记忆信号沿梁高方向自上而下的变化速率,以研究标定梁高对磁记忆信号变化速率的影响.因此,有

(3)

利用公式(3)计算出磁记忆信号变化速率,进而建立Kh-hy曲线.图14为跨度L=1.5 m 的钢箱梁试件腹板表面的Kh-hy曲线.

图14 加载过程中跨度L=1.5 m试件腹板表面Kh-hy图Fig. 14 Kh-hy diagram of web surface of span L=1.5 m specimen during loading

(4)

图15 加载过程中跨度L=1.5 m试件腹板表面的曲线Fig. curve of web surface of span L=1.5 m specimen during loading

随着荷载的增大,波纹腹板区域的平均磁记忆信号变化速率绝对值先增加后减小,这是因为在弹性阶段,应力能在外力作用下增加,晶格系统能量增加.为了使系统重新稳定,能量要重新分布,因此磁畴发生转动、移动和畴壁消失降低能量,使系统达到新的平衡.磁畴壁的移动和磁矩的转动增强了磁化作用,磁记忆信号变化率上升.在塑性阶段,外应力增长很小,位错的生成,产生钉扎效应,阻碍磁畴壁的移动和磁矩的转动,同时铁磁构件达到磁饱和状态,进而磁化作用减弱,磁记忆信号变化速率降低.

由上述分析可见:磁记忆信号的变化速率不仅与试件所受力的大小有关,还与区域有一定关系.主要原因是:钢箱梁试件在受弯过程中,几乎所有的剪力都由波纹腹板承担,所有的弯矩由上下翼缘承受[22],且弯剪段承受剪力,纯弯段剪力为零,波纹钢腹板主要承受剪应力,波纹腹板表面沿高度方向的剪力只在弯剪段对Q345qC桥钢铁磁材料产生磁化作用,而在腹板纯弯段所受剪力为零,沿高度方向的磁化作用只靠恒定外磁场和残余应力等微弱因素的耦合磁化作用,因此纯弯段区域平均磁记忆信号变化速率与弯剪段的变化规律有所不同.

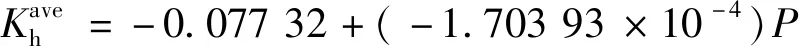

3.4 弯剪段平均磁记忆信号的变化速率和剪力之间的量化关系的建立

图16 加载过程中跨度L=1.5m试件腹板弯剪段曲线拟合图Fig. fitting curve of L=1.5 m specimen of web bending section during loading

(5)

(6)

弯剪段剪力Q与集中荷载P的关系为

(7)

(8)

式(8)提出了波纹腹板上区域平均磁记忆信号变化率与剪力之间的量化对应关系.为后续研究奠定了定量化分析的基础.在实际桥梁工程中波纹腹板钢箱梁承受的是均布荷载和集中荷载的复合力,因此,剪力与磁记忆信号之间的关系需做进一步研究.此外,本试验中磁记忆信号变化率为沿高度方向区域平均磁记忆信号变化率,尚未考虑与铁磁材料磁化相关的其他因素的耦合作用,因此,公式具有一定局限性.

4 结论

(1) 在波纹腹板表面磁记忆信号曲线上,竖向集中力截面位置出现“波峰”极值,且随着荷载的增大,“波峰”幅值越高,应力集中程度越大;试件失稳时,磁记忆信号发生正负突变,以此可作为试件失稳时的评判依据;随着检测线离集中力加载位置越远,“波峰”幅值越低.

(2) 在波纹钢腹板上,随着标定高度的增大,材料的磁化作用减小,磁记忆信号降低;并且随着荷载的增大,剪应力也增强,截面区域的磁记忆信号强度随之增加.

(3) 影响磁记忆信号沿标定梁高法向的磁记忆信号变化速率的因素主要有两个:弯剪段或纯弯段区域、施加的荷载的大小;试件腹板表面磁记忆信号变化率与腹板高度无关.

(4) 波纹钢腹板上弯剪段平均磁记忆信号变化速率与荷载的关系曲线近似呈抛物线分布,且区域平均磁记忆信号变化速率绝对值随荷载的增加先增大后减小;腹板纯弯段的区域平均磁记忆信号变化速率与弯剪段的变化规律有所不同.