车用镁合金表面硅烷化工艺的优化

吴海江 ,朱家乐 ,龚晨 ,邹利华 ,刘志勇 ,何世杰

(1.邵阳学院 机械与能源工程学院,湖南 邵阳 422000;2.邵阳学院 高效动力系统智能制造湖南省重点实验室,湖南 邵阳 422000)

随着经济的发展,汽车的产销量日益增长而应用越来越普及,在全球目光聚焦低碳经济的主题背景下,借助轻量化途径实现汽车的节能减排是富有成效的措施。作为最轻结构材料的镁合金因具有诸多优良性能而在汽车轻量化的进程中扮演着重要角色。不过时至今日,由于镁合金的化学性质活泼、易腐蚀,使得该材料的大规模工业应用仍有一段距离。因此,研发镁合金的腐蚀防护技术,从而改善镁合金的抗腐蚀能力就变得十分有必要。

一直以来,铬酸盐钝化以其工艺简单、成本低廉是提升镁合金耐蚀能力有效手段之一。冷人头痛的是该处理技术中的六价铬对环境和人身心健康造成严重的危害。如今人们的环境意识越来越浓,环保压力越来越大,剧毒的铬酸盐钝化遭受日益严苛的限制使用。因此,开发环境友好型镁合金表面无铬钝化技术来取代铬酸盐钝化技术,助力汽车的轻量化研发,是当前亟待解决的重要课题。

有机硅烷化处理工艺是近年来引起科研工作者重点关注的具有良好应用前景的环境友好型金属表面防护工艺,并已经在钢、镀锌钢、铝合金等金属基体上获得了较理想的效果。因此,我们采用正交优化试验法研究了AZ31镁合金表面硅烷化工艺,探讨了硅烷成膜各工艺参数对膜层耐蚀能力的影响。

1 试验材料与方法

试验所用材料为AZ31镁合金,切割成50mm×40mm×2mm大小尺寸的板片状,并依次经过360~1500目的SiC水磨砂纸逐级打磨平整表面并抛光至没有划痕→去离子水清洗→没入丙酮溶液中超声波清洗5~10min以去除样品表面油脂→浸入去离子水中超声波清洗5~10min以清洁样品→热碱液中活化处理→去离子水清洗,随即用热吹风机吹干,置于干燥器皿中备用。

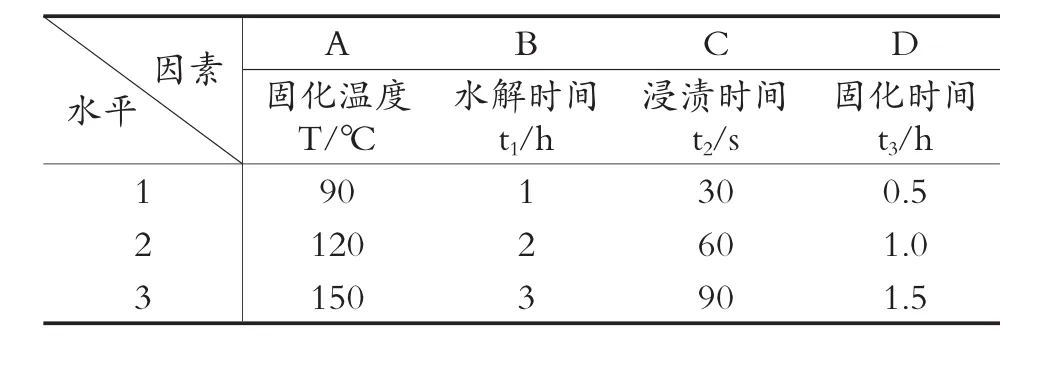

本试验选取水解时间t1、浸渍时间t2、固化温度T、固化时间t3等四个成膜工艺参数,进行四因素三水平的正交试验,以分析四个因素的最佳水平。实验时,将γ-氨丙基三乙氧基硅烷(γ-APS)/无水乙醇/去离子水按5/80/15的体积比混合溶液于pH=9的条件下室温水解t1时间,然后将预处理好的镁合金试样浸入其中浸渍t2时间,匀速提拉出液面立马用压缩氮气吹掉样品表面附着的残留液体,置于电热真空干燥箱中进行固化处理成膜,固化温度为T、固化时间为t3。试验选用L9(34)型正交表,每个影响因素设定三个水平,如表1所示。

表1 L9(34)正交设计因素水平表

硅烷膜层耐蚀性能采用中性盐雾试验进行评价。中性盐雾试验依据GB/T10125-2012标准,配置的腐蚀液为50g/LNaCl水溶液,盐雾室保持35±2℃,pH=6.5~7.2,试样与垂直方向呈 30°倾角放入盐雾室中。连续喷雾24h,取出试样边用软毛刷轻轻拂去表面腐蚀产物边用去离子水清洗,然后吹干,用带网格的透明塑料板蒙住试样表面测定腐蚀面积。

2 结果与讨论

AZ31镁合金试样表面硅烷化的正交试验结果直观分析表见表2。根据表2中极差分析结果可以看出,各种硅烷化因素对AZ31镁合金基体表面硅烷膜层耐蚀性能的影响主次顺序依次为:RA(37.7)>RB(22.1)>RD(7.4)>RC(2.2),即对硅烷膜层的耐蚀性能影响,固化温度最为显著,硅烷水解时间的影响次显著,固化时间的影响次之,而浸渍时间的影响最弱。最佳硅烷化工艺参数为:A2B2C2D2,也就是固化温度120℃、水解时间2h、浸渍时间60s、固化时间1.0h。

表2 正交试验结果直观分析表

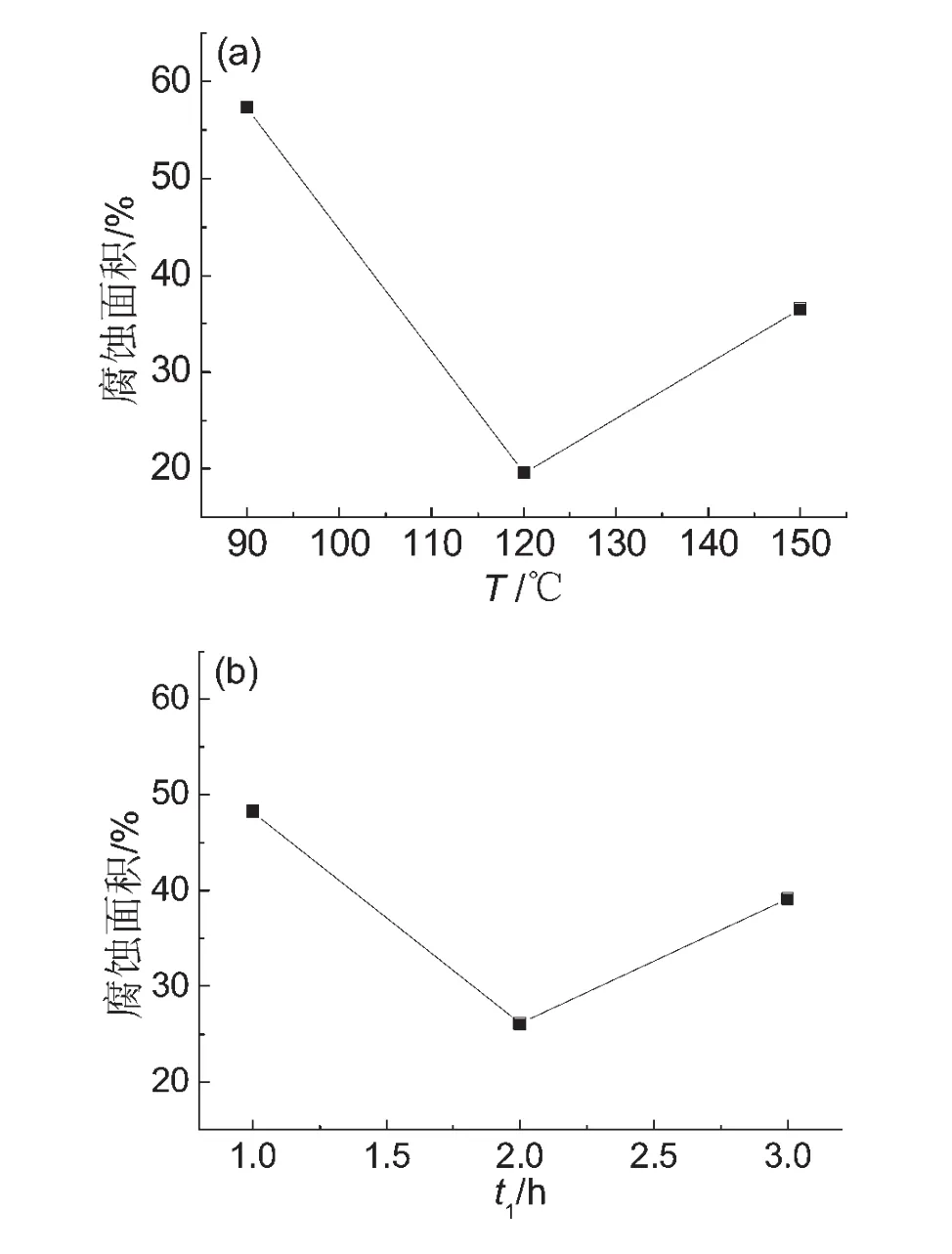

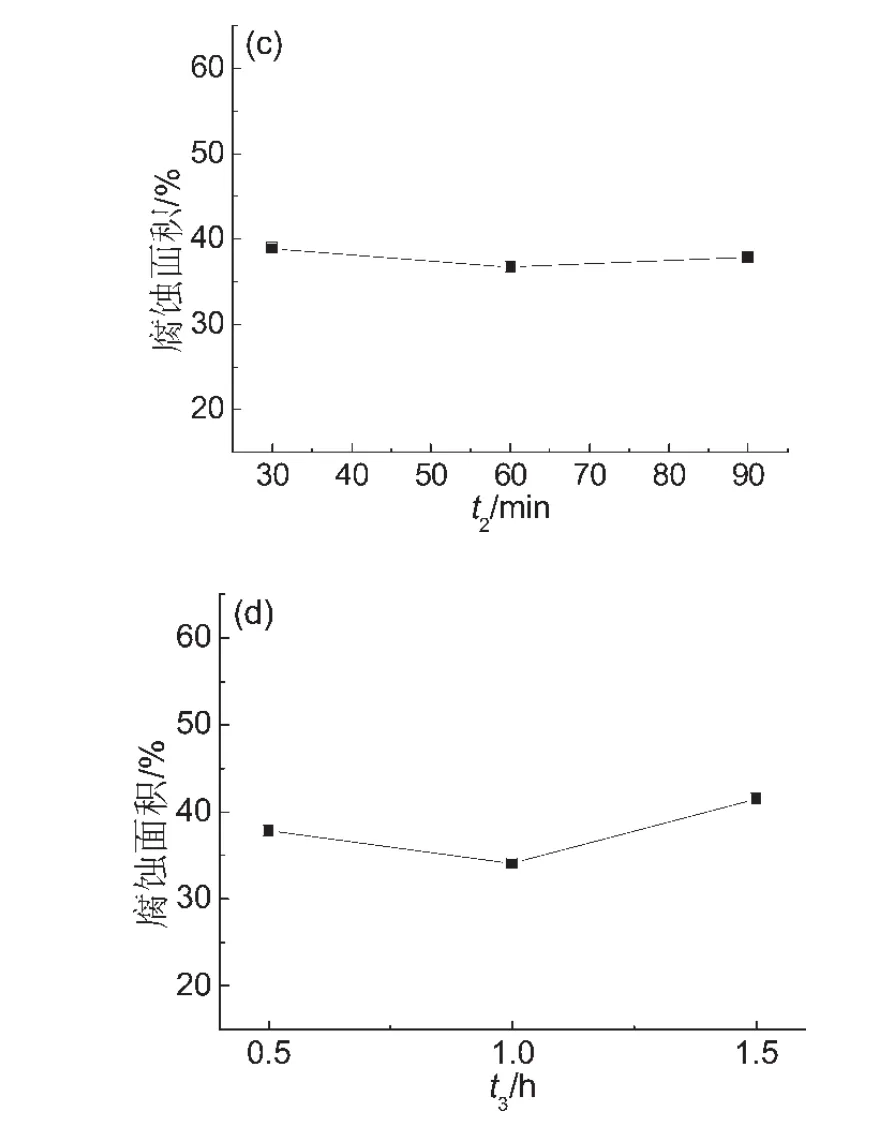

图1给出了根据表2中硅烷化工艺参数对膜层抗盐雾腐蚀能力影响的正交试验结果直观分析图。根据图 1(a)~(d)可以看出,随着固化温度的升高,水解时间、浸渍时间和固化时间的延长,硅烷膜的抗盐雾腐蚀能力均呈现出先下降后上升的现象。图1(a)和(d)给出了加热固化条件对AZ31镁合金表面硅烷膜抗盐雾腐蚀能力的影响。当加热固化温度较低、固化时间较短时,硅烷膜层脱水缩聚程度不足而形成疏松结构膜层,侵蚀性粒子能够较轻松穿过硅烷膜层抵达镁合金基体表面而进行腐蚀,盐雾试验腐蚀面积较大;随着固化温度逐渐上升、固化时间的逐渐增加,硅烷膜层中Si-OH参与的反应活性与数量都大幅增强,从而在镁合金表面形成了致密的Si-O-Si三维空间网络,盐雾腐蚀面积显著减少;不过过高的固化温度和过长的固化时间则会导致硅烷膜的交联结构松散,侵蚀性粒子入侵的阻力下降,导致硅烷膜盐雾腐蚀面积又开始增加。图1(b)给出了水解时间对AZ31镁合金表面硅烷膜抗盐雾腐蚀能力的影响。硅烷的水解是一个动态平衡的过程。水解时间对硅烷水解而言十分重要,水解时间过短则水解程度不足,Si-OH数量偏少;水解时间过长,那么硅烷溶液中则因Si-OH大量的缩聚而产生絮凝。一般而言,随着水解时间的增加,硅烷溶液中的Si-OH数量先是逐渐增多而后逐渐下降,硅烷膜的盐雾腐蚀面积先减少后增多。图1(c)给出了浸渍时间对AZ31镁合金表面硅烷膜抗盐雾腐蚀能力的影响。普通的硅烷膜结构主要是单分子膜,无需很长的时间就可以在镁合金表面吸附形成,浸渍时间增加会减少硅烷膜层盐雾腐蚀面积,但减少的幅度有限;过长的浸渍时间反而由于缩聚产物的增加会恶化硅烷的成膜过程,从而导致硅烷膜层盐雾腐蚀面又增加。

图1 硅烷化工艺参数对膜层抗盐雾腐蚀能力的影响

3 结论

(1)正交试验结果表明,影响AZ31镁合金表面γ-氨丙基三乙氧基硅烷化膜层耐蚀性能的主次顺序为:固化温度>水解时间>固化时间>浸渍时间。

(2)最佳硅烷化工艺参数为:固化温度120℃,水解时间2h,浸渍时间60s,固化时间1.0h。