受火压力管道爆破断裂原因分析[1]

文 /张 岚 石生芳

某石油化工企业安置的超临界乙烯输送相关管线发生火灾爆炸事故。受火的管道是否可以继续使用?为保障受火化工装置能尽快地恢复安全运行,相关人员在对事故现场进行了细致检查后发现:多条管线爆破断裂,爆破的出口管道规格为Φ219 mm×13 mm,材质为0Cr18Ni9不锈钢,横向断裂,其中一段飞离约38 m,并发生塑性变形;另一半管道的端部管段被爆成扁平状。本文针对乙烯输送相关管道受火后材料的力学性能进行研究,并对管道的爆炸断裂失效原因进行分析。

一、事故现场检查和取样

爆炸失效的管道为DN200,壁厚为13 mm。该段管道原来是在管架上,发生爆炸后靠后的管道冲出管架,掉在相反方向的地上。爆炸发生处的管道,发现中间段已经由圆形变平(掉到地上而变形),前后两部分都基本保持圆筒形。

在径向断口上,管道最薄处为3 mm;在轴向断口上,管道最薄处为6.5 mm。从宏观上看,有明显的塑性变形和颈缩现象,说明管道属于明显的塑性过载断裂。

在爆炸处的前后两端管道上各取一部分材料进行分析,考虑到这两段管道都已受爆炸影响,特在间隔爆破口约100 m处再取一段未受爆炸影响的管道进行分析。

二、化学成分和力学性能分析

1. 化学成分分析

按照GB/T 20123-2006《钢铁 总碳硫含量的测定 高频感应炉燃烧红外吸收法(常规法)》和GB/T 11170-2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对管道材料进行化学成分分析,并与GB 14976-2012《流体输送用不锈钢无缝钢管》中该管道相同牌号的标准化学成分做对比。

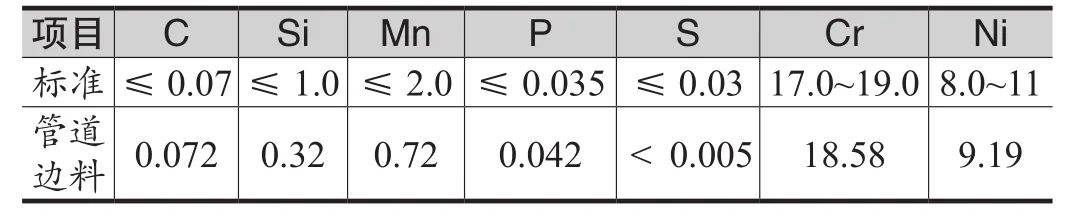

表1 受损与标准管道化学成分对比表 %

从表1中可以看出,该材料磷(P)含量略高于标准,其他元素含量都符合标准要求,但P含量的微量偏高对宏观力学性能没有任何影响。虽这个标准中对C和P都提出了更高的要求,但在螺栓标准中对P的要求为≤0.045%。

2. 拉伸性能

按照GB/T 2975-2018《钢及钢产品力学性能试样取样位置和试样制备》对两个管道进行取样。按照GB/T 228.1-2010《金属材料室温拉伸实验方法》对试样进行常温拉伸试样,实验温度为25 ℃~26 ℃。试样尺寸见图1。

图1 试样尺寸,mm

试验机器为Instron 8800拉伸试验机。2%应变前,加载速率为1 mm/min;2%应变后,加载速率为1.5 mm/min。试验得到的两部分管道拉伸性能如表2,同时与GB 14976-2012《流体输送用不锈钢管》中该管道相同牌号的标准拉伸性能作对比。

表2 管道试样拉伸性能与标准对比表

管道飞离部分由于没有受到大火的影响,所以强度和塑性都符合标准要求,而仍在管架上的管道由于受到大火高温的影响,强度有了一定程度的降低。未受火影响的一段管道的拉伸性能符合规定要求,试样拉断后呈明显的伸长和颈缩现象,说明材料的塑性非常好。

3. 硬度

按照GB/T 231.1-2018《金属材料 布氏硬度试验 第1部分:试验方法》对管道边材进行硬度检测,得到硬度值(见表3)。比较结果可见,受火前后管道边材硬度未发生变化。

表3 管道材料硬度值表

4. 金相分析

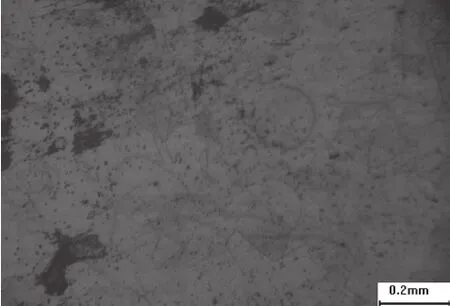

通过在离爆炸点100 m左右的管道上取样进行金相分析,从而了解管道材料的原始组织形貌。图2为离爆炸点100 m左右的管道轴向剖面金相组织,它的晶粒度等级为7级。图3为一段飞离管道上材料的纵向剖面金相组织图,可以看到晶粒比较粗大,为5级。这是由于管道材料受到高温影响,晶粒发生长大。

图2 离爆炸点100 m左右的管道金相组织

图3 飞离的一段管道的金相组织

三、原始断口分析

1. 纵向断口扫描电子显微镜(SEM)

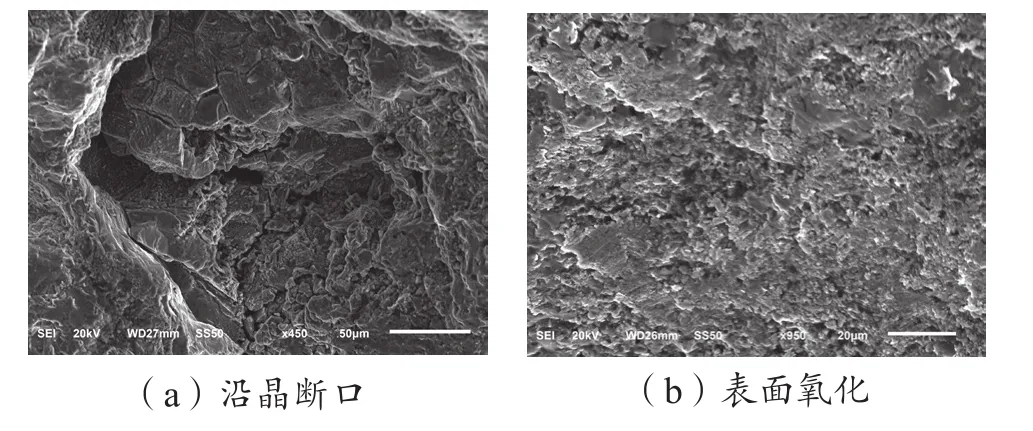

纵向断口的宏观形貌,由于被大火烧过,断口上呈黑色的氧化现象,端口明显减薄,是韧性过载断裂所致,大部分表面已经严重氧化,无法辨识原始断裂的形貌,但在局部凹坑处仍可发现有沿晶断裂的形貌(见图4)。

图4 原始断口SEM形貌

2. 横向断口SEM分析

断口上大部分区域被氧化,但仍能辨别沿晶断裂特征(见图5)。这是由于在高温作用下晶粒也已经发生氧化。

图5 横向断口SEM形貌

3. 拉伸断口SEM分析

对爆炸处的两部分管道拉伸试样断口进行了SEM分析。从管廊上断裂处拉伸试样断口SEM形貌(见图6)可以看出,无论是边缘还是中心,断口都呈现韧窝形貌。

图6 管廊上断裂处拉伸试样断口形貌

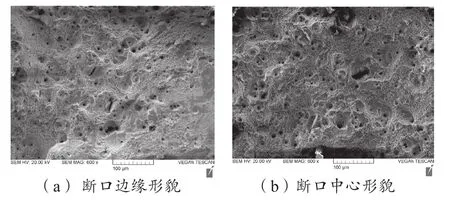

从管道飞离部分拉伸试样断口SEM形貌(见图7)可以看出,无论是边缘还是中心,断口也都呈现韧窝形貌。

图7 管道飞离部分拉伸试样断口形貌

四、总 结

从爆炸失效管道材料的化学成分分析可见,材料P含量略高于标准,其他元素含量都符合标准要求。对管道的力学性能分析表明,受到大火燃烧和高温影响的管道,强度有了一定程度的降低;晶粒发生长大,为5级;对管道断裂口分析显示,大部分表面已经有严重氧化,断口为沿晶开裂的特征,有明显的塑性变形:断口都呈现韧窝形貌。

爆炸失效管道的化学成分、金相组织和力学性能正常,未发现可检测到的缺陷。管道的爆炸断裂是火烧导致材料强度降低而造成的韧性过载断裂。

由于爆炸燃烧高温的影响,金属材料的强度会有一定程度的降低,晶粒也会发生长大,建议对本装置中受火但未破裂的管道和压力设备进行安全评估,确认是否继续使用,以保障化工装置的安全运行。