亚临界燃煤机组AGC控制策略优化分析

刘 浩

(1.上海交通大学 电子信息与电气工程学院 上海 200240;2.华能太仓电厂 江苏 苏州 215424)

自动发电控制(AGC)是电力系统频率控制的主要手段之一。AGC的广义含义指为一次调频、二次调频和三次调频,其狭义含义单指二次调频。AGC通常采用定频率控制(FFC)模式,即电力系统受扰动后,在一次调频基础上,利用同步器增、减某些机组的负荷,恢复电力系统频率控制手段,使发电机组能够根据电网频差和调度的负荷指令进行调频、调峰,同时满足调度的各项技术指标和行业标准。机组AGC的控制品质对电网负荷响应速度有很大影响,按照相关规定[1-2]的要求,若机组负荷响应速度达不到调度中心的要求,将面临罚款或罚减发电量的处罚。

目前随着电网规模的不断扩大和自动化水平的不断提高,AGC要求也越来越高,运行机组接受负荷指令频繁,大幅度变化的情况越来越多,同时由于机组主要设备改造或控制参数优化不及时,使得机组AGC、协调控制系统(CCS)的运行情况不理想,导致机组负荷响应不够迅速,AGC控制质量下降。为提高燃煤机组AGC控制质量,满足华东电网对电厂的技术要求,本文主要分析了亚临界火电燃煤机组AGC负荷控制响应滞后问题,并结合华能太仓电厂2号机组300 MW亚临界火电机组的AGC控制逻辑情况,提出改善机组AGC控制质量的变负荷前馈优化方案。

1 火电机组AGC运行情况分析及其技术要求

1.1 概述

电网AGC负荷指令形成有两种方法,即滚动平均法和时段平均法。滚动平均法通过对每个负荷幅值前、后一段数值滚动求平均,得到一条平滑的负荷曲线。时段平均法通过对一段时间(时间段长度可以是10、15 min)的负荷幅值求平均,得到一组每5 min离散的负荷幅值;经线性插值后,得到一条由爬坡负荷组成的负荷曲线[2]。

AGC性能综合指标Kp是指每次AGC动作时AGC的调节性能[1-2],其计算式为

式中,K1、K2、K3分别为该 AGC机组第 1、2、3次调节过程中的调节性能指标[3]。

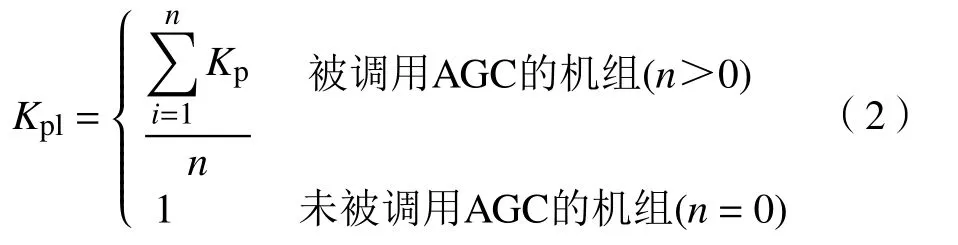

调节性能指标日平均值Kpl为

式中,n为被调用AGC的机组数量。

1.2 一次调频技术规定

频率偏差 Δf死区为 ± 0.033 Hz(± 2 r·min-1);转速不等率为4.4%(按曲线斜率和330 MW的额定功率)、5%(按最大转速变化);一次调频控制限幅为6%。

2 华能太仓电厂2号机组简介及其AGC控制存在的主要问题

华能太仓电厂2号机组为300 MW亚临界燃煤机组,锅炉由上海锅炉有限公司采用美国燃烧工程公司(ABB-CE)的转让技术设计制造,型式为亚临界压力中间一次再热控制循环汽包锅炉。该锅炉采用单炉膛∏型露天岛式布置,全钢架悬吊结构,单炉膛、一次中间再热、四角切圆、固态排渣,炉顶采用全密封结构,并设有大罩壳。汽轮机由上海汽轮机厂生产,亚临界、中间再热、高中压合缸、双缸双排汽、单轴反动、凝汽式。

该机组热控部分采用美国爱默生过程控制公司的Ovation分散控制系统(DCS)。整个机组除配有数据采集与处理系统(DAS)外,还有锅炉炉膛安全监控系统(FSSS)、模拟量控制系统(MCS)和顺序控制系统(SCS)。闭环控制系统包括以锅炉主控为基础的机炉协调控制系统、汽包水位三冲量控制系统、一次风压控制系统、炉膛负压控制系统、主蒸汽及再热蒸汽温度控制系统、除氧器水位控制系统、燃料控制系统等。

FSSS对炉膛和燃烧设备进行操作、控制和监视,以保证锅炉和燃烧的安全。FSSS主要功能有:炉膛吹扫、油系统检漏试验、油枪投停、制粉系统投停、火焰检测、主燃料跳闸(MFT)、发生负荷快速返回(RB)时燃料系统的自动停用。SCS是按照预定顺序进行辅助设备的启停操作,并按一定条件启停辅助设备、关闭或开启有关阀门,以减轻值班人员工作量和防止误操作。MCS协调控制机组负荷和主蒸汽压力,并自动控制燃料、风量和维持主蒸汽温度、再热汽温、炉膛压力、汽包水位、磨煤机出口温度、磨煤机风量、一次风压等参数正常,保证机组正常运行并适应外界负荷需要。

华能太仓电厂2号机组在AGC控制方面主要存在以下问题:

(1)煤质问题:电厂运作时需要降低成本,以提高竞争力,因此燃用煤的煤质越来越差。高负荷运行时,需要150 t煤,有时甚至超过165 t煤,这导致高负荷运行AGC控制质量急剧下降。

(2)锅炉燃烧过程滞后:作为300 MW汽包炉,锅炉燃烧过程的滞后性一直是影响AGC控制质量的主要因素之一。燃煤经过给煤机输送,磨煤机研磨,最终输送到锅炉燃烬,整个过程大约需要3~4 min,而AGC指令变化的死区在30 s左右,这种时间上的不匹配导致AGC控制质量大幅下降。

(3)汽轮机调门:机组正常运行时采用顺阀控制,根据负荷、压力设定值按照调门3—调门6—调门5—调门4—调门1—调门2的顺序开启。调门调节过程滞后时间几乎为0,并且随着机组长时间运行,每个调门的自身特性会发生变化,导致与原先设定的阀门函数不匹配,引起调门晃动。

(4)一次调频:一次调频是AGC控制的主要控制系统,若一次调频的参数整定未达到最优,则在负荷跟踪上就表现为负荷响应时间长、偏差大、压力晃动、调门摆动等现象,从而导致AGC控制质量大幅下降。

3 AGC负荷控制的要点

单元制机组的负荷控制由CCS完成。CCS通过改变锅炉的燃烧率和汽机调门开度来完成对负荷和主汽压的调节,为使机组AGC控制负荷考核指标,要求CCS能够快速、精确地调节机组负荷,因此,机组须满足:

(1)机炉两侧能快速、灵敏地响应负荷变化。在机侧能量需求发生变化时,锅炉的各个子系统(包括煤量、风量、一次风压、给水系统等)能做出相应的调整[4]。锅炉燃烧系统本身具有一定的滞后性,且炉侧控制不可避免地存在死区,这进一步增大了滞后效果,极大地限制了机组负荷响应能力。因此,如何解决这一问题成为CCS的技术难点。

(2)机炉两侧具有一定的调节裕量,以避免出现负荷限制的现象[5]。根据电网AGC考核标准,华能太仓电厂2号机组按照70%负荷以下滑压运行,70%负荷以上定压运行。锅炉侧各个子系统的参数合理,能快速响应机侧能量变化。

(3)AGC系统具有足够的灵敏度,能够及时响应AGC指令的随机变化[6]。

4 改善机组AGC调节品质的技术手段

针对锅炉燃烧过程的滞后性的影响,设计了多种优化手段:①预加煤微分逻辑;②预加煤限幅逻辑;③煤量修正逻辑;④加煤速率限制逻辑;⑤一次风压修正逻辑。优化逻辑中设计了函数块F1~F6,将输入信号进行相应函数化变换,函数块输出信号作用在CCS上,减小锅炉滞后性对负荷变化的扰动,提高AGC调节品质。

预加煤微分逻辑由AGC负荷指令和实际负荷的偏差构成,偏差为正则加煤,反之则减煤。当无偏差或CCS未投入时,外置微分时间为0,即不触发预加煤。预加煤限幅逻辑是在AGC指令增加或减少时,利用限幅器将煤量变化限制在一定范围内,根据负荷变动范围确定加、减煤量的范围。由于锅炉负荷与煤量为非线性关系,故在变负荷过程中设计煤量修正逻辑,利用压力偏差对煤量进行实时校正。加煤速率限制逻辑是在负荷变动时先速加(减)后慢回,在变负荷初始阶段保证前馈量快速达到负荷变动偏差对应的煤量最大值[7]。随着机组实际指令与目标指令偏差的减小其变化速率也越来越小。这样既能有效防止煤量大幅变化,又能保证小范围变化时前馈的有效性;一次风压修正逻辑是根据AGC负荷指令与实际负荷的偏差,在此时一次风压基础上浮动 ± 0.2 kPa,可以瞬时提高或降低进入炉膛的煤量,从而将煤量燃烧滞后性带来的影响进一步降低。

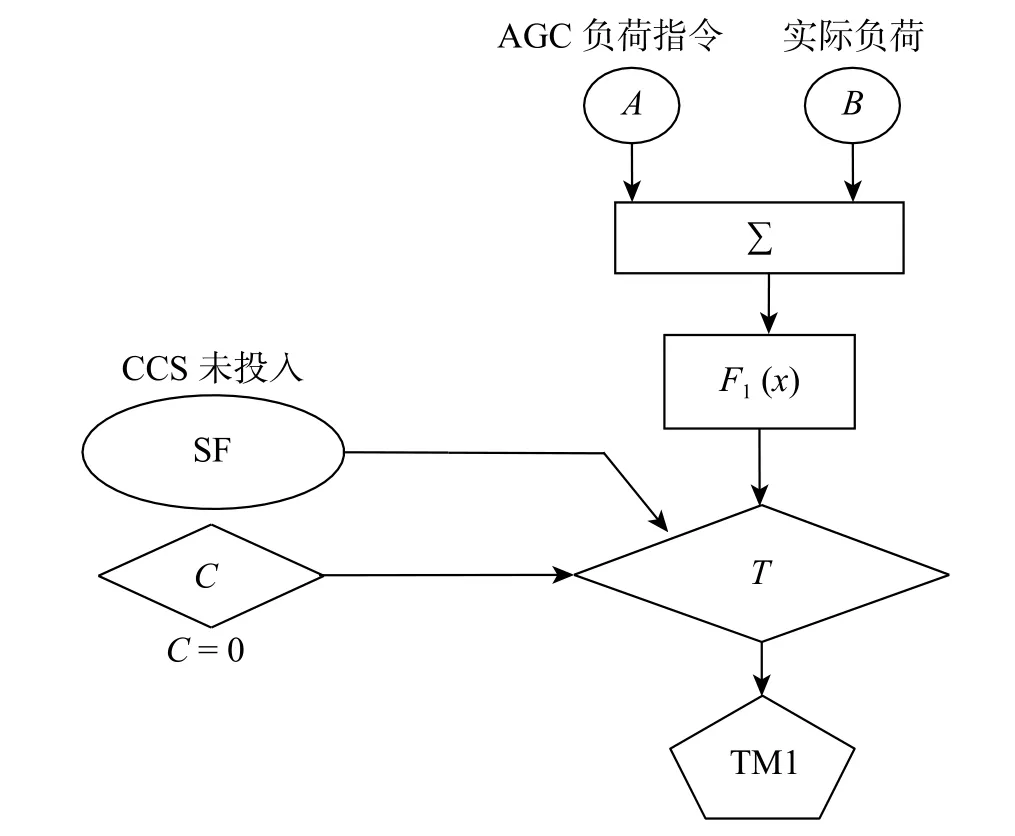

4.1 预加煤微分逻辑

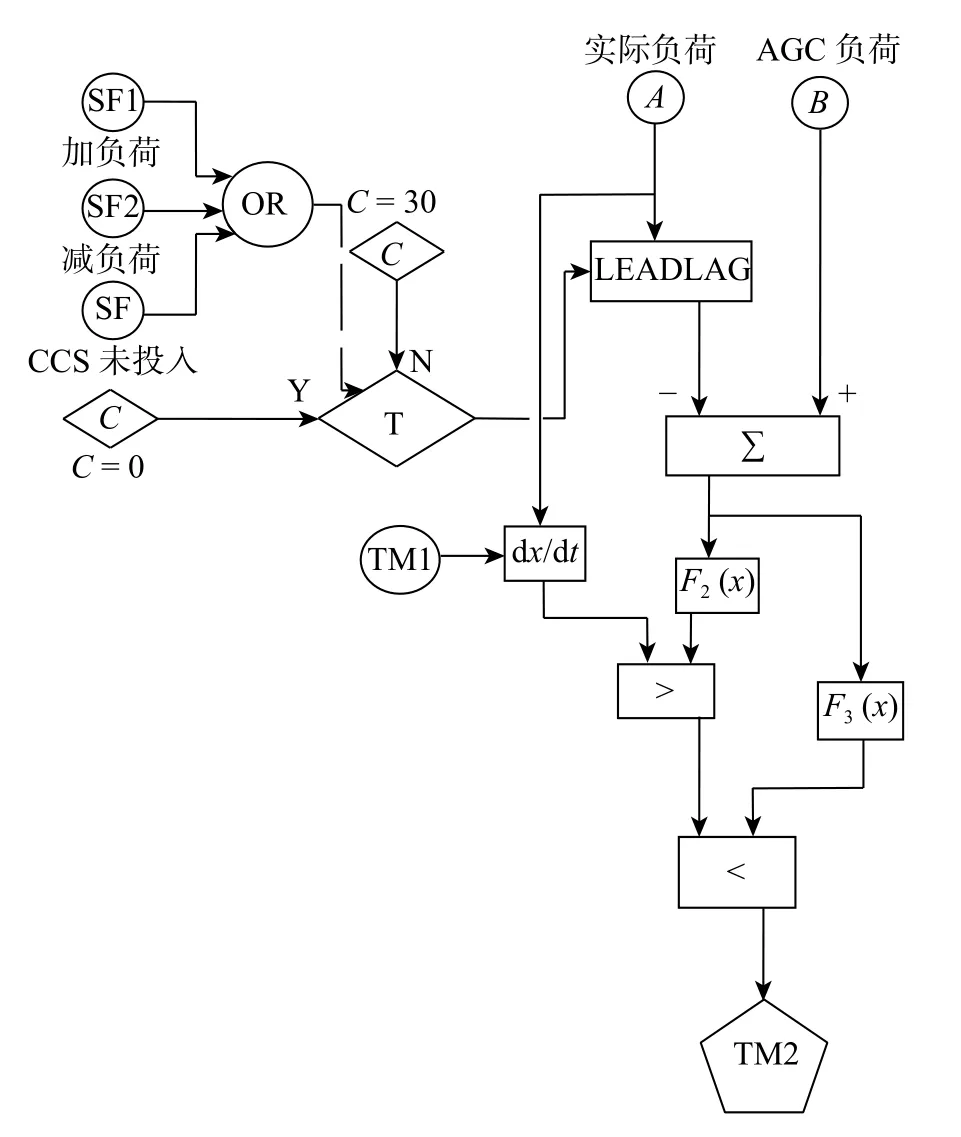

机组实际锅炉主控指令和变负荷的微分指令叠加后形成新的主控指令。图1为预加煤微分逻辑。TM1为微分模块的外置微分时间。TM1会根据CCS投入情况在函数功能块F1(x)和0之间切换,从而形成变负荷微分指令的触发信号。信号SF代表CCS系统投入与否,当CCS未投入时,SF为1,微分时间经过切换块T切换输出为C(C= 0),这样微分环节的输出也为0,从而避免了机组在CCS未投入时改变负荷微分逻辑对给煤量的扰动影响。当AGC负荷指令和实际负荷有偏差时,其偏差大小通过F1(x)转换后变成限幅逻辑微分模块的外置微分时间,具体数值如表1所示。微分时间长短和负荷偏差变动范围成反比,即负荷变动越小,对应的预加煤量持续时间越长,从而保证负荷小幅变动时机组煤量稳定。

图1 微分逻辑Fig.1 Differential logics

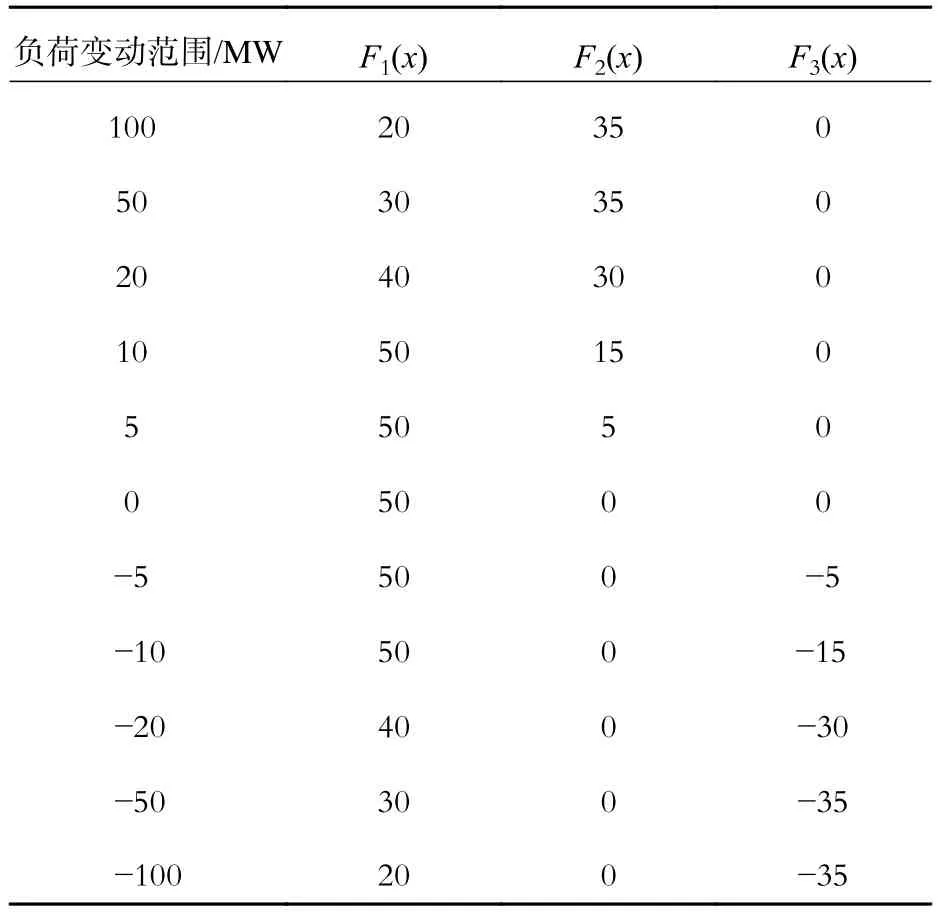

表1 变负荷前馈逻辑相关函数功能块具体数值1Tab.1 The first detailed values of the function block concerning the logics of feedforward for load fluctuation

4.2 预加煤限幅逻辑

为确保AGC控制质量的灵敏性,通常将微分模块的增益设置得足够大,因此在负荷发生变动时,微分模块的输出会大于正常的前馈需求量,所以,需要根据负荷变动幅度进行相应的限幅控制[8]。图2为限幅逻辑,图中,超前滞后模块LEADLAG中的外置时间在0、30 s之间切换,能保证预加煤前馈作用效果和AGC指令变化的一致性。TM1作为微分模块dx/dt外置时间常数,直接作用在实际负荷信号上,并与函数化后的偏差信号进行大选,实现预加煤作用。为适应AGC指令方向变换的随机性,逻辑中还设置了加、减负荷信号。在AGC指令方向变换时,微分时间迅速切换至0,及时改变预加煤量的方向,提高锅炉侧子系统的灵敏性。函数功能块F2(x)、F3(x)分别对应加、减负荷时不同的负荷变动量对应的预加煤量的限值,具体数值如表1所示。在AGC指令变化时(即加负荷信号SF1或减负荷信号SF2置1),通过切换模块将LEADLAG的惯性时间由30 s切换到0 s,此时实际负荷与AGC负荷指令有偏差。由于偏差有正负,对应负荷加减,信号分别经过F2(x)、F3(x)的函数化和限幅器后,能够输出一个与AGC指令自动匹配的前馈量,即限幅信号TM2。

图2 限幅逻辑Fig.2 Amplitude limiting logics

4.3 主蒸汽压力和煤量修正及速率限制逻辑

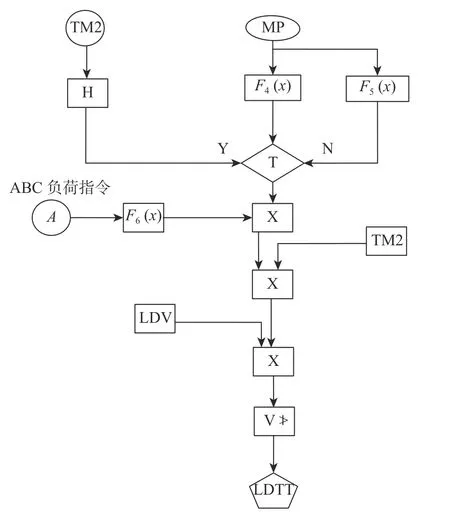

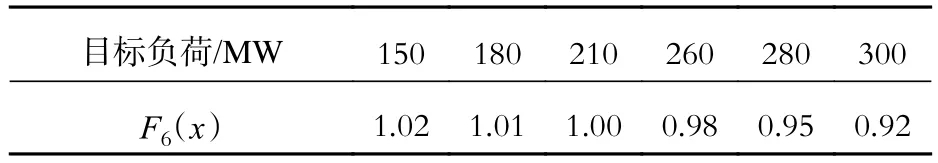

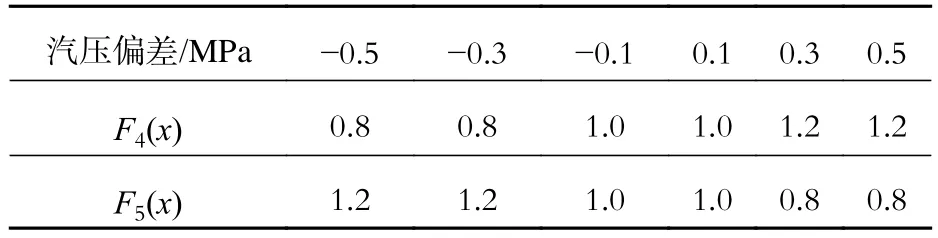

由于锅炉热负荷及燃料并非呈线性关系,AGC负荷指令需通过函数功能块F6(x)的函数化,根据不同目标负荷自动生成不同的加煤量,具体数值见表2。在负荷变动过程中,若不校正主蒸汽压力,仅仅在煤量单因素作用下,就容易出现压力过调的现象,因此引入了主蒸汽压力信号MP对不同负荷下的预加煤量进行实时校正[8]。图3为压力修正回路,图中,压力修正信号由MP、函数功能块F4(x)、F5(x)组成,函数具体数值如表3所示。AGC负荷指令经F6(x)函数转化为预加煤量信号,在压力信号的修正作用下,叠加TM2和变负荷速率LDV,再经过限幅器后计算出变负荷前馈信号LDTT。其中压力修正信号在加负荷时若实际压力和设定值偏差为负则校正系数大于1,反之,则小于1;减负荷时若实际压力和设定值偏差为负则校正系数小于1,反之,则大于1[9]。图3中加入了速率限制修正块,保证了变负荷前馈变量能达到预期效果,在变负荷速率快时,加煤速率随着负荷偏差先快后慢,将磨煤机堵煤的风险降到最低。

图3 压力修正回路Fig.3 Pressure correction circuit

表2 变负荷前馈逻辑相关函数功能块具体数值2Tab.2 The second detailed values of the function block concerning the logics of feedforward for load fluctuation

表3 变负荷前馈逻辑相关函数功能块具体数值3Tab.3 The third detailed values of the function block concerning the logics of feedforward for load fluctuation

4.4 一次风压修正逻辑

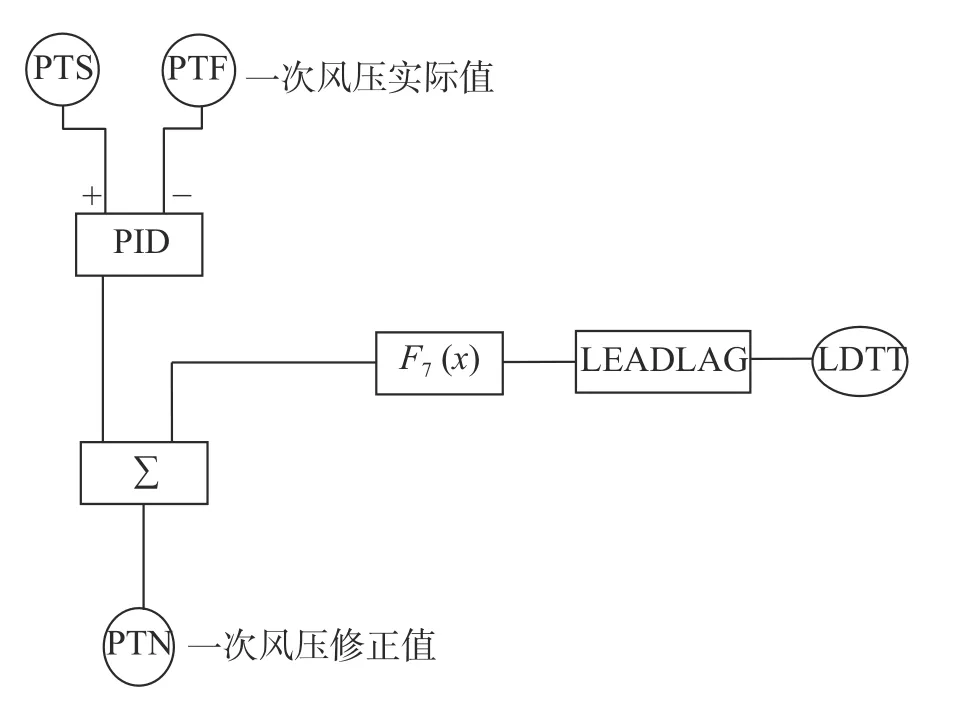

华能太仓电厂2号机组是直吹式制粉系统,预加煤量通过煤仓、给煤机、磨煤机和进入炉膛燃烧的过程需要3 min左右,仅仅靠预加煤并不能达到跟踪负荷变化的要求。因此,可以将预加煤指令作用于一次风压控制逻辑,通过瞬间提高一次风压,将磨煤机内部蓄粉直接输送到炉膛进行燃烧,省去了煤粉研磨的时间,可以有效缩短负荷响应时间[10]。一次风压修正逻辑如图4所示,变负荷前馈信号LDTT经过F7(x)函数化后,形成一次风压的偏置信号,作用于原先一次风压控制输出信号,从而形成新的一次风压信号PTN,F7(x)函数具体数值如表4所示。当加负荷时,LDTT偏置信号为正,一次风压瞬间提升,将磨煤机内部蓄粉吹到炉膛;当减负荷时,反之;当负荷偏差为0,偏置信号为0,风量修正逻辑失效,维持燃烧稳定。

图4 一次风压修正逻辑Fig.4 Primary air pressure correction logics

表4 变负荷前馈逻辑相关函数功能块具体数值4Tab.4 The fourth detailed values of the function block concerning the logics of feedforward for load fluctuation

5 结 语

本文通过对AGC控制策略进行分析,围绕AGC控制质量的问题,总结出锅炉燃烧的滞后特性对AGC控制品质的影响最大,并针对此问题提出了解决方案。通过理论分析对AGC的控制策略进行了优化。设计变负荷前馈逻辑、限幅逻辑、煤量修正及限幅逻辑和风量修正逻辑,不仅保证了运行机组运行安全性,同时也提高了AGC控制质量。