一种快速定位的橡塑自送料机器人故障检测系统

谷裕 李健 付建生 师占群

摘要 橡塑自送料机器人故障源的检测速度影响着橡塑自送料机器人的可靠性。针对以往该类机器人故障检测系统检测速度缓慢的问题,设计开发了一款可以快速定位的橡塑自送料机器人的故障检测系统。该系统利用故障树分析法对橡塑自送料机器人进行分析,结合虚拟仪器技术、无线通信技术, 从而实现快速、可靠的橡塑自送料机器人故障检测。通过现场试验表明该故障检测系统可快速检测出故障发生的位置,准确可靠,有力地提高了现场维护人员的故障诊断效率。

关 键 词 机器人;虚拟仪器;故障检测;故障树;GSM

中图分类号 TP242.2 文献标志码 A

A rapidly locating fault detection system for a rubber-plastic

self-feeding robot

GU Yu1, LI Jian1, FU Jiansheng2, SHI Zhanqun1

(1. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300130, China; 2.Hebei Tuoli Intelligent Equipment Technology Co Ltd, Shijiazhuang, Hebei 050035, China)

Abstract The detection speed of fault sources in a rubber-plastic self-feeding robot affects the reliability of the robot. To solve the low detection speed problem in the existing robots, a rapid locating fault detection system for a rubber-plastic self-feeding robot is designed. The new system applies the fault tree analysis method for the rubber-plastic self-feeding robots, and combines the virtual instrument technology and wireless communication technology to accomplish quick and reliable fault detection in rubber-plastic self-feeding robots. Experimental results show that the fault detection system can quickly and accurately detect the fault location, thus effectively improving the fault diagnosis efficiency of field maintenance staff.

Key words robot; virtual instrument; fault detection; fault tree; GSM

隨着我国《中国制造2025》的快速推行,计算机自动控制和管理已成为现代企业的发展方向,尤其是劳动强度大,工作危险性高的场合,更是企业技术升级的首选[1]。相对于医用胶塞生产过程中的传统人工模切上料,橡塑自送料机器人可帮助实现自动化,提高生产效率,降低危险性。然而,机器人的使用也带来了系统的复杂性,一旦橡塑自送料机器人发生故障,整个医用胶塞生产线都无法正常工作。为了快速诊断出故障发生的位置,保证系统稳定运行,设计开发了一款基于LabVIEW和故障树的橡塑自送料机器人的故障检测系统。

传统的故障树诊断方法需要用户选择诊断模块或者依次遍历故障树所有分支才能得到诊断结果,这种方法故障修复时间长,当有相同的多个模块需要诊断时,其诊断的准确度不高[2]。本文提出了一种基于虚拟仪器、故障树分析法、控制器的橡塑自送料机器人的故障检测系统,通過对故障树的定性与定量分析,将控制器程序按故障树的最小割集分割,结合虚拟仪器技术、无线通信技术搭建故障诊断系统进行故障源的检测,发现橡塑自送料机器人的故障源,并且将诊断数据发送给中央监控中心,以便于发现橡塑自送料机器人可靠性较差的部分,进行相应的改进。

1 故障树建立及分析

1.1 故障树的建立

故障树分析法的目的是确定故障发生的原因和发生的概率,它把系统从整体到部分逐级分解,将系统故障的各种可能因素联系起来,形成一个倒树状的逻辑结构[3-4]。对于橡塑自送料机器人,首先分析系统流程和故障案例,选定对系统影响最大的系统故障作为顶事件,然后将造成顶事件的原因逐步分解,直至分解为不能再分解或者不需要再分解的基本事件,称之为底事件,这样就得到自送料机器人的故障树。通过对故障树的定性与定量分析,确定对整个系统的影响,进而检测故障,并且针对故障改善系统。

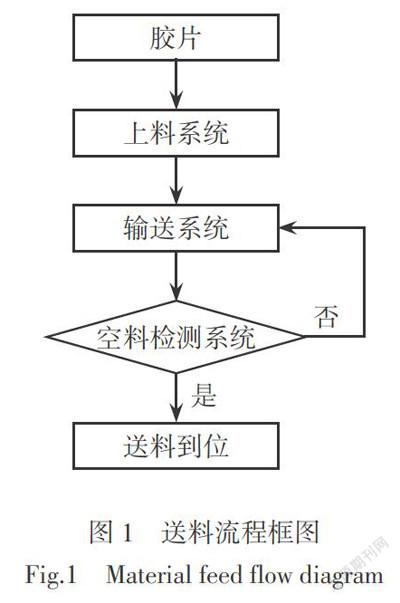

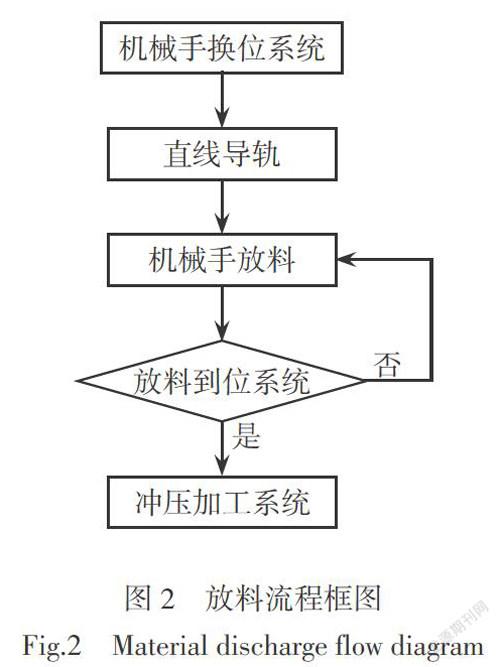

橡塑机器人的操作过程如图1、2所示,分为2个互相配合的流程:送料流程和放料流程。主要由上料系统、输送系统、空料检测系统、机械手换位系统、直线导轨、平整度检测系统等构成。

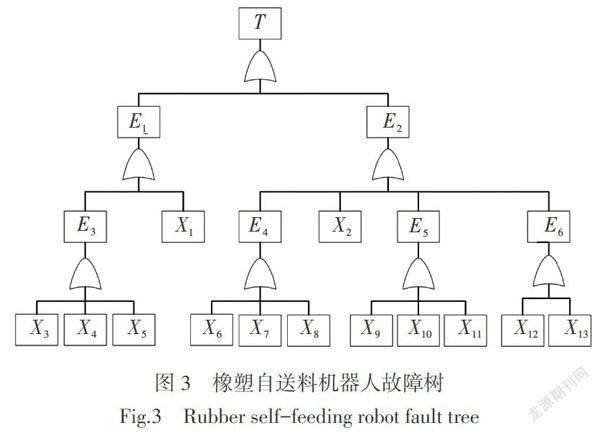

根据橡塑自送料机器人的结构流程,构建如图3所示的故障树。

故障树中的符号含义如下:T为橡塑自送料机器人故障, E1为送料过程故障,E2为放料过程故障,E3为输送部分故障,E4为机械手故障,E5为导轨故障,E6为压床故障,X1为工件检测模块故障,X2为放料到位检测模块故障,X3为送料检测模块,X4为送料电机模块故障,X5为送料到位检测模块故障,X6为机械手抓取模块故障,X7为机械手换位模块故障,X8为机械手到位检测故障,X9为导轨启动模块故障,X10为放料电机模块故障,X11为导轨停止检测模块故障,X12为压床下压装置故障,X13为压床自锁装置故障。

1.2 故障树定性分析

故障树定性分析的目的是确定自送料机器人可能引发顶事件故障的全部情况,在图3所示的橡塑自送料机器人的故障树中,顶事件T为“橡塑自送料机器人故障”,分析所有导致顶事件发生的输入事件,若输入事件不能再分解,即得到底事件。能导致顶事件发生的所有底事件的合集定义为割集,若某个割集去掉任意一个事件就不能成为割集,则这个集合叫最小割集,一个最小割集代表能引起故障树顶事件发生的一种故障模式,分析最小割集可以分析出设备的薄弱环节,为故障检测、故障分析和提高系统可靠性提供依据。在图3所示的故障树中,其结构函数可以表示为 T=X1∪X2∪(X3∪X4∪X5)∪(X6∪X7∪X8)∪(X9∪X10∪X11)∪(X12∪X13)。在本系统中,最小割集为{X1},{X2},{X3},{X4},{X5},{X6},{X7},{X8},{X9},{X10},{X11},{X12},{X13},共有13项。

1.3 定量分析

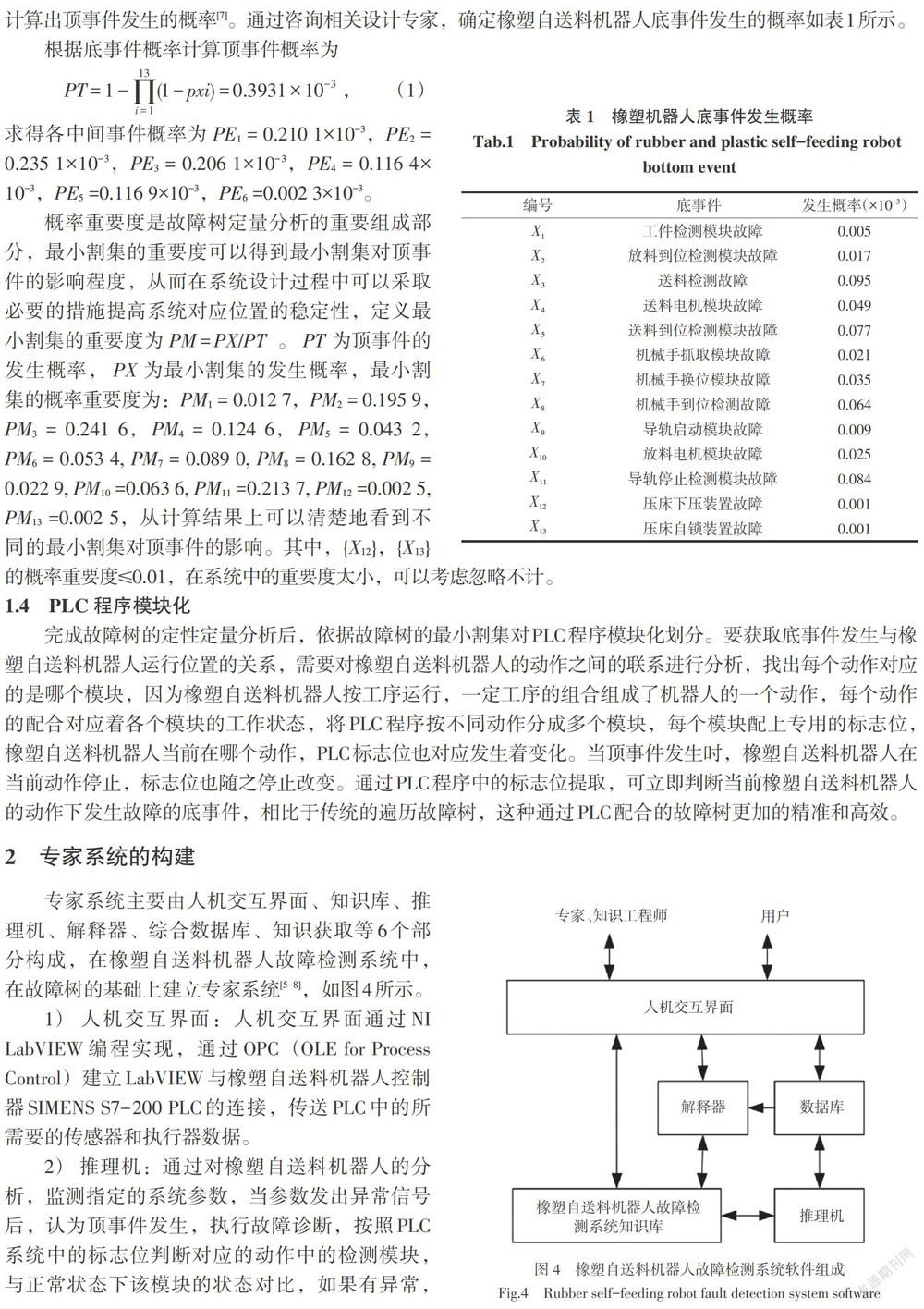

定量分析的目的就是分析系统故障发生的概率以及每个底事件的重要程度,可以根据底事件发生的概率计算出顶事件发生的概率[7]。通过咨询相关设计专家,确定橡塑自送料机器人底事件发生的概率如表1所示。

根据底事件概率计算顶事件概率为

[PT=1-i=113(1-pxi)=0.3931×10-3 ,] (1)

求得各中间事件概率为 PE1 = 0.210 1×10-3,PE2 = 0.235 1×10-3,PE3 = 0.206 1×10-3,PE4 = 0.116 4×10-3,PE5 =0.116 9×10-3,PE6 =0.002 3×10-3。

概率重要度是故障树定量分析的重要组成部分,最小割集的重要度可以得到最小割集对顶事件的影响程度,从而在系统设计过程中可以采取必要的措施提高系统对应位置的稳定性,定义最小割集的重要度为[PM=PX/PT] 。[PT]为顶事件的发生概率,[PX]为最小割集的发生概率,最小割集的概率重要度为:PM1 = 0.012 7,PM2 = 0.195 9,PM3 = 0.241 6,PM4 = 0.124 6,PM5 = 0.043 2,PM6 = 0.053 4, PM7 = 0.089 0, PM8 = 0.162 8, PM9 =0.022 9, PM10 =0.063 6, PM11 =0.213 7, PM12 =0.002 5, PM13 =0.002 5,从计算结果上可以清楚地看到不同的最小割集对顶事件的影响。其中,{X12},{X13}的概率重要度≤0.01,在系统中的重要度太小,可以考虑忽略不计。

1.4 PLC程序模块化

完成故障树的定性定量分析后,依据故障树的最小割集对PLC程序模块化划分。要获取底事件发生与橡塑自送料机器人运行位置的关系,需要对橡塑自送料机器人的动作之间的联系进行分析,找出每个动作对应的是哪个模块,因为橡塑自送料机器人按工序运行,一定工序的组合组成了机器人的一个动作,每个动作的配合对应着各个模块的工作状态,将PLC程序按不同动作分成多个模块,每个模块配上专用的标志位,橡塑自送料机器人当前在哪个动作,PLC标志位也对应发生着变化。当顶事件发生时,橡塑自送料机器人在当前动作停止,标志位也随之停止改变。通过PLC程序中的标志位提取,可立即判断当前橡塑自送料机器人的动作下发生故障的底事件,相比于传统的遍历故障树,这种通过PLC配合的故障树更加的精准和高效。

2 专家系统的构建

专家系统主要由人机交互界面、知识库、推理机、解释器、综合数据库、知识获取等6个部分构成,在橡塑自送料机器人故障检测系统中,在故障树的基础上建立专家系统[5-8],如图4所示。

1) 人机交互界面:人机交互界面通过NI LabVIEW編程实现,通过OPC(OLE for Process Control)建立LabVIEW与橡塑自送料机器人控制器SIMENS S7-200 PLC的连接,传送PLC中的所需要的传感器和执行器数据。

2) 推理机:通过对橡塑自送料机器人的分析,监测指定的系统参数,当参数发出异常信号后,认为顶事件发生,执行故障诊断,按照PLC系统中的标志位判断对应的动作中的检测模块,与正常状态下该模块的状态对比,如果有异常,系统发出报警,发送给数据库,通知现场工作人员检查故障。

3) 解释器:在故障检测完成后,将故障诊断结果显示在主界面上,供现场工作人员参考,并将诊断结果通过GSM模块发送给指定的设备,使得机器人设计公司第一时间就了解故障信息。

4) 知识库:将橡塑自送料机器人故障树的定性定量分析与专家系统的知识库相结合,以顶事件当作用户对专家系统的提问,底事件当作专家系统对该问题得出的结果,故障树的层次和逻辑联系就是自送料机器人专家系统的推理过程。故障树的一个割集是自送料机器人系统的一种故障模式,对应于知识库的一条规则。

5) 数据库:将故障诊断结果添加上发生时间,并且以日期的格式保存在电脑指定的文件夹里,供设计人员以及用户查看故障信息。记录相应底事件的发生次数,在一定的运行次数之后,重新计算计算底事件的发生概率和概率重要度,使得测试人员十分方便的就能知道系统当前的薄弱地方。

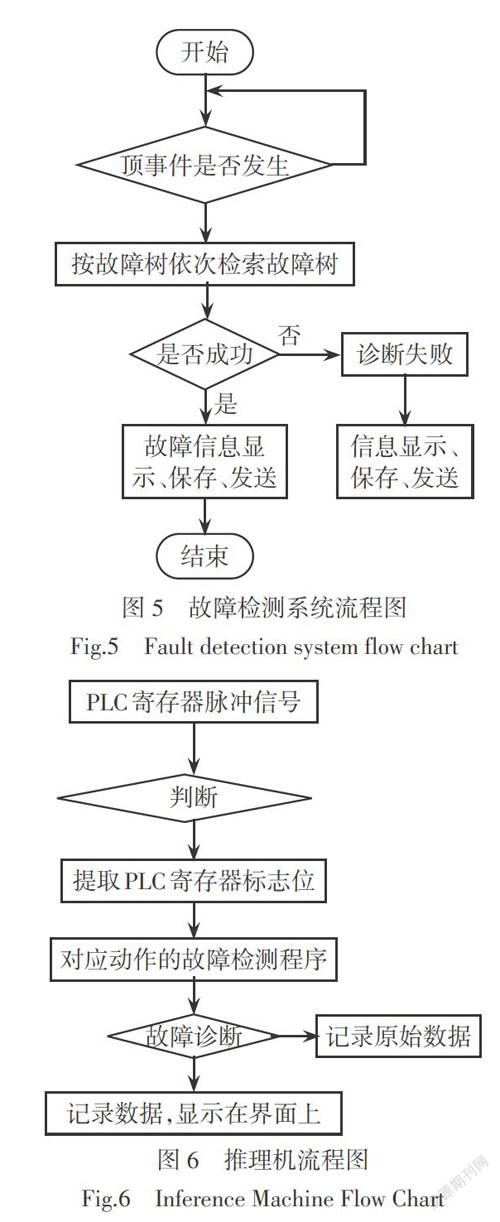

故障检测系统的软件流程如图5所示。

2.1 规则库生成

规则库的建立是专家系统的核心,相比于传统的人工建库的方法,本文通过与PLC系统的联合分析,在橡塑自送料机器人程序正常运行的时候,会每隔一定时间就发送脉冲给计算机,程序采用生产者/消费者设计模式,保证输入信号不会丢失。如果在限定的时间内,计算机没有收到脉冲且自送料机器人状态处于运行状态时,则说明机器发生故障,系统发出停机报警,开始故障诊断。

规则库通过判断PLC中对应寄存器的标志位,通过标志位判断故障发生在哪个动作,转到对应动作的故障检测分支,若为真则报警,且记录每个底事件的发生次数,便于底事件发生概率和概率重要度的阶段性更新。若为假,则记录此时的数据,留给现场工作人员检查更新故障树,逻辑图如图6所示。

2.2 数据库建立

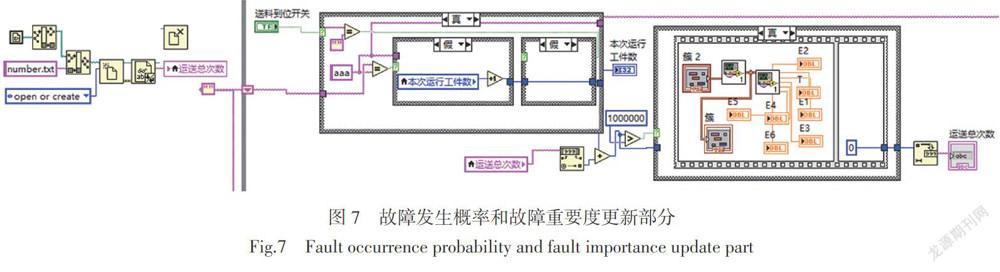

在专家系统运行期间,程序自动记录橡塑自送料机器人的送料次数,并且统计每个故障发生的次数,送料次数每达到100万次时,程序自动计算每个故障的发生概率和故障重要度,通过这种方式,保持故障发生概率和故障重要度的更新,便于设计人员分析橡塑自送料机器人的可靠性[9]。图7是故障诊断模块中故障发生概率和故障重要度更新部分。每次程序停止运行时,都会把运行总次数存储在本地计算机中,待下次程序运行时,先把数据从本地计算机中提取出来,再跟本次运行的工件数相加,实现不间断的计算总次数,保证故障发生概率和故障重要度的计算正确。

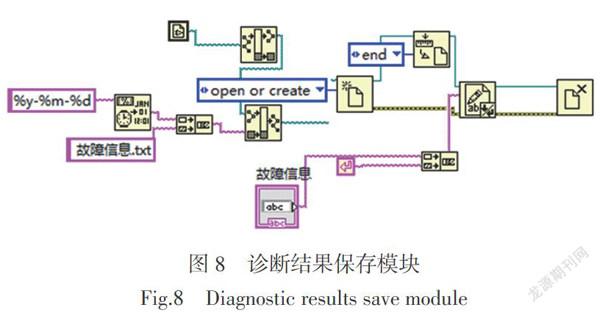

故障诊断完成后,一方面故障检测系统会把诊断结果在前面板上显示出来,另一方面,故障检测系统也会把诊断结果保存在本地计算机中,如图8所示,故障信息以TXT格式文件存储,简单并且方便查看。文件按日期的格式进行存储,当天的故障信息存储在的当天文件中,便于设计人员阶段性的查看和整理。

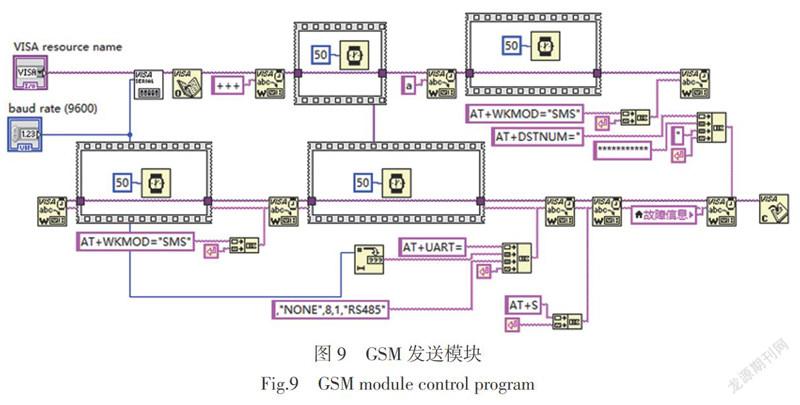

在橡塑自送料机器人工作工厂的现场没有因特网的覆盖,为了保证橡塑自送料机器人设计公司能及时的掌握故障检测机器人的故障信息,在故障检测系统中加入GSM模块[10]。GSM模块选择USR-GPRS232-730模块,该模块在加入手机SIM卡之后就可以发送短信和使用GPRS网络发送数据。本系统现仅使用它的GSM发送和接收功能。其中,GSM模块发送如图9所示,首先将GSM模块调整到短信配置模式,设置手机号,配置串口信息,再将检测完成的故障信息发送给GSM模块中,发送数据给指定的手机,待服务端接收后,可及时的针对此故障信息作出相应的处理。

3 实验结果

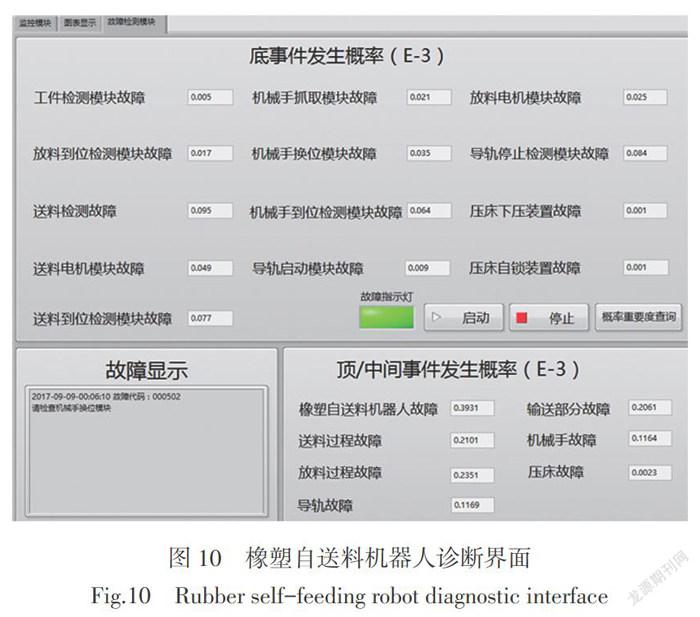

故障诊断系统的前面板如图10所示,当故障发生时,故障指示灯亮起,系统启动故障诊断程序,通过标识判断当前运行的动作中的模块,并且仅选择对此模块和节点进行分析,通过与真值的比较,查找出有故障的位置和模块,指导现场工作人员对工作节点进行故障排除,并且将故障代码通过GSM模块发送给中央监控中心,便于中央监控中心针对故障及时做出准备。通过多次实验,橡塑自送料机器人故障检测系统可以在几秒内实现故障检测和数据传输。

4 结论

提出一种基于故障树和虚拟仪器相结合用于橡塑自送料机器人的故障诊断系统,以故障树作为知识获取的手段,结合模块化的PLC程序,构建了专家系统,相对于传统的故障树检测方法,本故障检测系统大量节约了故障检测的时间,快速、准确的定位故障位置。实验表明,本系统可以在几秒地检测橡塑自送料机器人的故障并且发送数据给中央监控中心,准确率高,利于提高机器人的稳定性,实用性强,已成功应用于某新型橡塑自送料机器人系统。

参考文献:

[1] 曾祥丹. 工业机器人故障诊断技术的发展趋势[J]. 科技风,2017(8):10,15.

[2] 许荣,车建国,杨作宾,等. 故障树分析法及其在系统可靠性分析中的应用[J]. 指挥控制与仿真,2010,32(1):112-115.

[3] 朱芳仪. 故障树分析法在工控故障诊断中的应用[J]. 现代电子技术,2012,35(8):104-106.

[4] 罗航,王厚军,黄建国. 故障树定量分析及其交互方式的实现[J]. 电子测量与仪器学报,2010,24(5):473-480.

[5] 苏健,陈玉强,陈军伟,等. 基于故障树分析的火控系统故障诊断专家系统设计[J]. 计算机测量与控制,2013,21(11):3008-3010,3020.

[6] 杨世凤,章对磊,杨烨,等. 裁断机实时监控与故障诊断专家系统[J]. 自动化与仪表,2014,29(11):8-11,48.

[7] 高国庆,周璐春. 基于故障树的自适应光学电控系统可靠性分析[J]. 激光与光电子学进展,2016,53(1):46-52.

[8] 李英顺,陶加云,赵玉鑫. 压制观瞄装置故障诊断专家系统设计[J]. 传感器与微系统,2016,35(8):111-114.

[9] 卢青,付永忠,潘云峰,等. 基于LabVIEW的电子压力机压力位移测控系统设计[J]. 机床与液压,2016,44(11):125-127,137.

[10] 莫德清,韩剑,赵英. 基于GSM和LabVIEW的污水处理远程监控系统[J]. 测控技术,2014,33(4):62-65.

[责任编辑 杨 屹]