NiCoCrAlY/Al2O3-13%TiO2复合涂层的耐锌铝腐蚀性*

李德元, 徐 涛, 张广伟,2, 张楠楠

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 大连华锐重工特种备件制造有限公司 技术部, 辽宁 大连116052)

目前,热浸镀锌铝技术已在汽车、船舶等行业得到广泛应用[1].但在热浸镀的过程中,熔融的锌铝液会严重腐蚀液体承装槽、沉没辊、轴套等部位,若无任何保护措施,碳钢与不锈钢部件在熔融锌铝液中的寿命只有不到72 h,从而增加生产成本,降低生产效率[2-3].针对上述问题,国内外普遍采用热喷涂技术,通过在工件表面喷涂耐腐蚀涂层,将锌铝液与基体隔开,防止直接接触发生合金化腐蚀反应,从而提高零件的使用寿命[3-5].

Al2O3-13%TiO2陶瓷材料化学键力强,化学性质稳定,具有耐磨损、耐腐蚀、耐高温性等优点,在1 000 ℃以下不与锌铝液发生润湿,是良好的耐锌铝腐蚀材料[6].但Al2O3-13%TiO2陶瓷存在与基体材料热膨胀系数不匹配的问题,在反复冷热冲击条件下很容易产生裂纹,导致涂层开裂[7].针对此问题,已有学者提出在Al2O3-13%TiO2陶瓷涂层与基体之间加入粘结层来缓解二者之间的热膨胀差异[8-9].NiCoCrAlY为典型应用于粘结层的材料,具有优异的抗高温氧化性能、抗热腐蚀性能,以及与陶瓷材料较为接近的热膨胀系数等特性.但在实际应用中发现,虽然NiCoCrAlY涂层与基体之间的结合良好,但与Al2O3-13%TiO2涂层之间依然存在物理性质差异,在持续高温作用下两涂层之间的结合处会发生开裂、剥落,从而导致涂层失效.

因此,本文设计出一种复合涂层,即在NiCoCrAlY粘结层与Al2O3-13%TiO2工作层之间加入NiCoCrAlY+Al2O3-13%TiO2过渡层,来减缓粘结层与工作层之间由于成分不同而造成的热膨胀系数差异,在整体上形成梯度结构,以此来延长涂层的使用寿命.

1 实验方法

1.1 实验材料与表面预处理

实验采用NiCoCrAlY和Al2O3-13%TiO2团聚烧结粉末,基体材料为316L不锈钢.自行设计了锌腐蚀试件,其尺寸如图1所示(单位:mm).

图1 锌腐蚀试样Fig.1 Sample for zinc corrosion

图2 陶瓷金属复合涂层结构示意图Fig.2 Schematic structure of ceramic-metal composite coating

喷涂前先用丙酮清洗试件表面,以去除表面油污,然后采用白刚玉砂对喷涂表面进行毛化处理,从而增加喷涂粒子与表面的结合面积,提高涂层与基体之间的结合力.

1.2 实验设备与方法

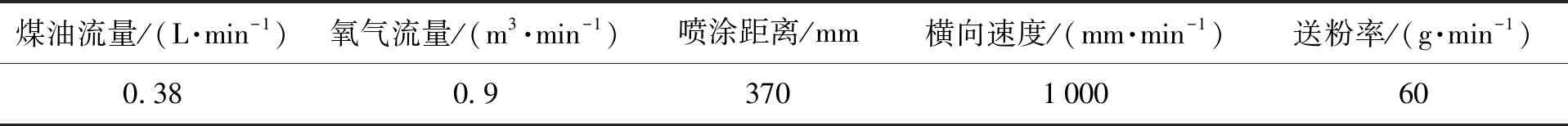

采用产自美国Praxair公司的JP-8000超音速火焰喷涂设备和7700Plazet等离子喷涂设备进行涂层制备,具体喷涂工艺参数如表1、2所示.

表1 超音速火焰喷涂工艺参数Tab.1 Technological parameters for HVOF

表2 等离子喷涂工艺参数Tab.2 Technological parameters for plasma spraying

粘结层选用NiCoCrAlY粉末;过渡层选用NiCoCrAlY和Al2O3-13%TiO2粉末,其混合比例为1∶1,混合方式为机械球磨;工作层选用Al2O3-13%TiO2粉末.粘结层、过渡层和工作层的涂层厚度均为50~80 μm,因而涂层整体厚度为150~240 μm.

采用热循环方法测定涂层的抗热震性能,将温度升高到580 ℃,之后迅速放入20 ℃冷水中,待其温度降到室温后再放入炉中加热,如此循环操作.采用定量金相法测定涂层孔隙率.采用S-3400N扫描电子显微镜进行显微组织观察.采用RJ3-50-12高温井式电阻炉进行腐蚀实验,当试件随炉缓慢预热升温到实验温度后,再置于炉内坩埚中进行腐蚀实验,炉温波动误差不大于±3 ℃.

2 结果与分析

2.1 涂层腐蚀前的组织形貌

图3为NiCoCrAlY/Al2O3-13%TiO2复合涂层的组织形貌与成分分布.由图3a可见,NiCoCrAlY粘结层整体呈灰色,Al2O3-13%TiO2工作层整体呈黑色,整个涂层的变化过渡非常自然,从下往上依次为316L基体、粘结层、过渡层和工作层.粘结层与基体之间呈嵌入式结合,未出现大面积裂纹,表明两者之间结合良好.粘结层上方具有明显的黑灰两色混合区域,此为NiCoCrAlY+Al2O3-13%TiO2过渡层.过渡层与工作层之间无明显分界线,表明两涂层之间过渡良好.由图3b可见,基体至涂层表面Al元素含量逐渐增加,Ni、Cr元素含量逐渐减少.与传统双层结构涂层相比,加入过渡层后,各层之间的组织成分差异较小,消除了传统涂层中粘结层与工作层之间明显的结合界面差异,各组分之间实现了良好互溶,形成了一个统一整体.

图3 复合涂层的组织形貌与成分分布Fig.3 Microstructural morphology and composition distribution of composite coating

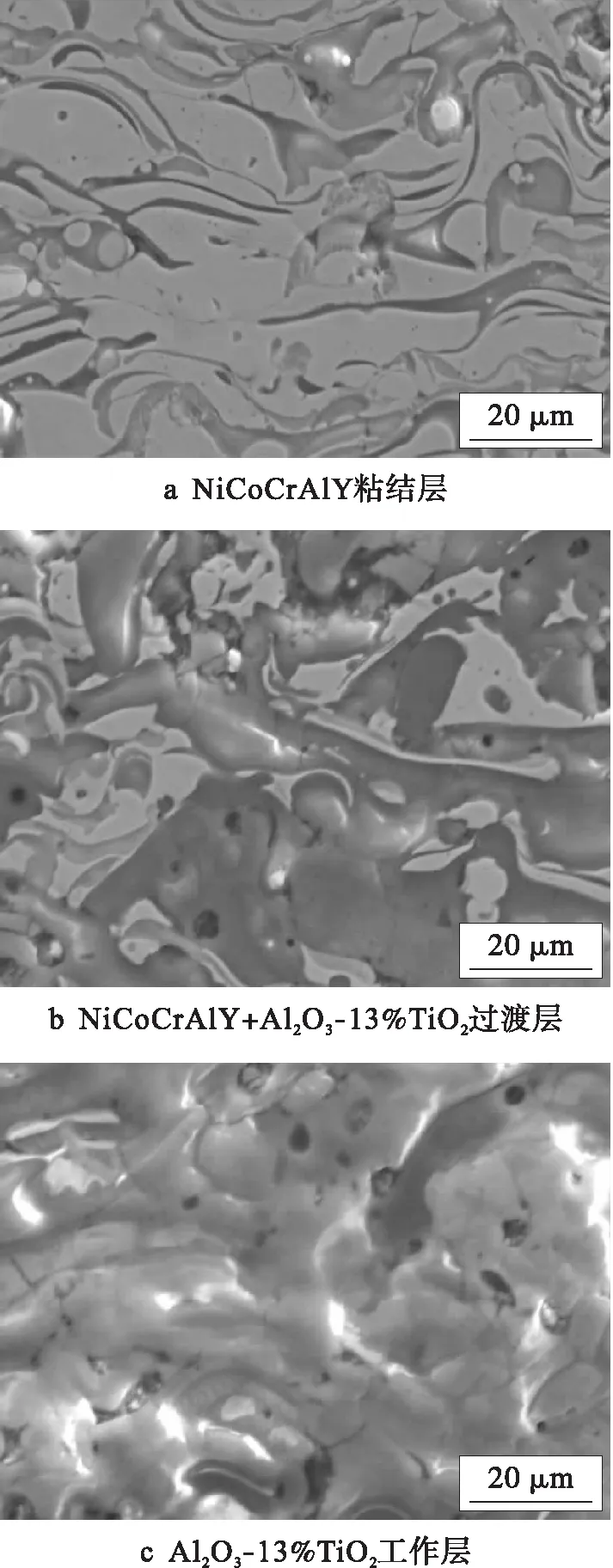

图4为NiCoCrAlY/Al2O3-13%TiO2复合涂层各区域的组织形貌.表3为视场内复合涂层各区域的成分分析.由图4a可见,NiCoCrAlY粘结层整体具有明显层片状结构,这是由熔融与半熔融金属粒子高速撞击到基材表面后层层叠加、覆盖而成的.由图4b可见,灰色组织为NiCoCrAlY,黑色组织为混合组织,由于Al2O3的熔点高于NiCoCrAlY,因此,当温度降低时,Al2O3率先凝固,而夹杂在其中的熔融态NiCoCrAlY会受到Al2O3固态相的挤压,形成不规则形状的偏聚,并随机分布在Al2O3涂层中,最终形成过渡层形貌.由图4c可见,当Al2O3-13%TiO2含量增加时,层片状结构开始减少,而工作层基本上看不见层状结构.这是因为Al2O3的熔点较高,喷涂时不能完全熔化,当其高速撞击到基体时塑性变形不充分,粒子扁平化不足,因而不能形成层状结构.

图4 复合涂层各区域组织形貌Fig.4 Microstructural morphologies of composite coating in each area表3 复合涂层成分分析(w)Tab.3 Composition analysis for composite coating (w)

%

2.2 涂层的抗热震性能

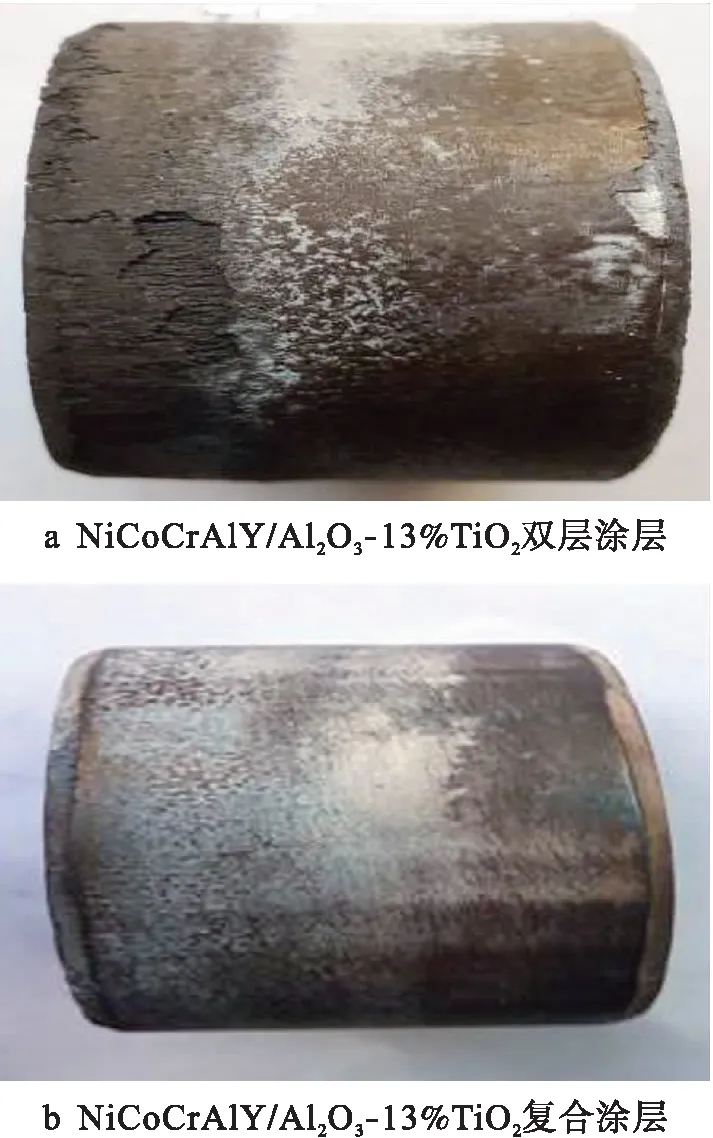

抗热震性能又称热稳定性,反映了陶瓷涂层在加热和冷却的循环过程中抵抗温度突变并保持其结构完整性的能力,是对陶瓷涂层物理性能、机械性能和结构特性的综合评价.图5为不同涂层的抗热震性能对比结果.当循环到16次时,NiCoCrAlY/Al2O3-13%TiO2双层涂层与基体发生了剥离失效,局部开始大面积脱落,涂层整体较为疏松(见图5a).NiCoCrAlY/Al2O3-13%TiO2复合涂层在第55次循环时只在涂层表面出现了黑色脆皮(见图5b).上述现象表明,采用复合涂层的设计结构能够缓解涂层因热应力导致的开裂,降低了涂层内的残余应力,使得胀系数呈现梯度变化,涂层孔隙减少的同时强度增加,因而复合涂层的抗热震性能远远高于普通双层涂层.

图5 不同涂层的抗热震性能对比Fig.5 Comparison in thermal shock resistance of different coatings

2.3 涂层的耐锌铝腐蚀性能

图6为NiCoCrAlY/Al2O3-13%TiO2双层涂层在Zn-Al液中腐蚀后的组织形貌.由图6可见,经过3 d的腐蚀后,涂层整体基本完好,Al2O3-13%TiO2涂层厚度略微减薄,但Al2O3-13%TiO2涂层与NiCoCrAlY涂层结合处发现明显横向裂纹.经过6 d腐蚀后,大部分涂层已经完全分解,Zn-Al液开始直接作用在粘结层上.由于Al2O3-13%TiO2涂层在分解过程中呈现块状结构,因此,在粘结层与Al2O3-13%TiO2涂层结合处脱落的块状Al2O3-13%TiO2相带走了一部分粘结相,从而导致粘结层表面变得凸凹不平.

图6 双层涂层在锌铝液中腐蚀后的组织形貌Fig.6 Microstructural morphologies of double layer coating after immersion in Zn-Al solution

图7为NiCoCrAlY/13%TiO2-Al2O3复合涂层在Zn-Al液中腐蚀后的组织形貌.由图7可见,复合涂层经过3 d腐蚀后,涂层表面比较完整,厚度方向上变化不明显,工作层表面局部区域出现微裂纹.经过6 d腐蚀后,涂层上方附着有Zn-Al液,涂层厚度略微减薄,过渡层内部孔隙扩大,并呈现发展为裂纹源的趋势.经过9 d腐蚀后,涂层内微裂纹由过渡层向上开始延伸,形成了贯穿型纵向裂纹,同时在过渡区域内形成了明显横向裂纹,工作层开始出现大面积脱落并漂移到Zn-Al液中.

图7 复合涂层在锌铝液中腐蚀后的组织形貌Fig.7 Microstructural morphologies of composite coating after immerged in Zn-Al solution

由于Al2O3-13%TiO2涂层与Zn、Al之间不发生反应,两种不同成分的涂层在受热后会膨胀不同体积,一旦这种膨胀体积的差异过大,下层涂层就会“顶破”上层涂层,造成涂层之间的撕裂.虽然本文在NiCoCrAlY涂层和Al2O3-13%TiO2涂层之间加入了过渡层,极大地缩减了两涂层之间的热膨胀系数差异,但两种材料的物理特性无法从根本上改变,因而仍然会有裂纹产生.

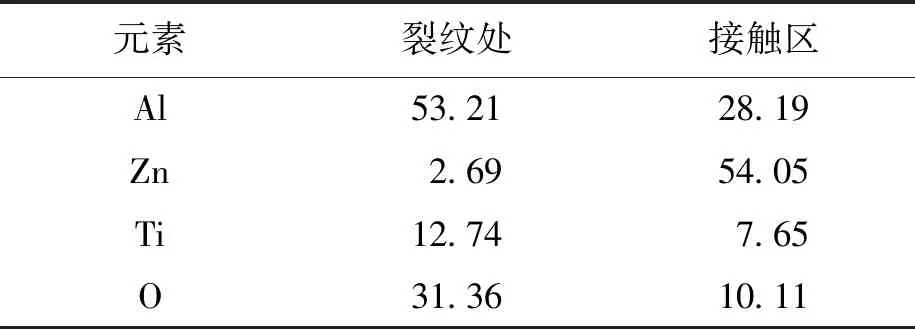

图8为Al2O3-13%TiO2涂层内部纵向裂纹处及Zn-Al液与Al2O3-13%TiO2涂层接触区的组织形貌.对上述裂纹处和接触区进行能谱检测,结果如表4所示.由表4可见,裂纹处Zn元素很少,大部分成分依然为Al2O3-13%TiO2.Al2O3-13%TiO2与Zn、Al之间不发生反应的原因是两种材料之间的润湿角大于90°,因而即使工作层中存在贯穿型纵向裂纹,Zn-Al液也不会通过裂纹通道向内部腐蚀,只有当过渡层内部产生横向裂纹导致涂层大面积脱落时,Zn-Al液才会腐蚀到内部粘结层与基体.对Zn-Al液和涂层的接触部位进行观察后发现,Zn-Al液可以小面积地“蚕食”Al2O3-13%TiO2涂层,造成涂层与Zn-Al液接触部位发生微小分解.虽然Al2O3-13%TiO2与Zn、Al不发生润湿,但喷涂态涂层表面是凹凸不平的,且存在少量孔隙,随着持续高温和腐蚀时间的延长,在毛细作用下Zn-Al液会慢慢渗入这些孔隙中,导致接触部位发生裂解、破碎,随后漂浮到Zn-Al液中,这也是随着腐蚀时间的延长涂层逐渐减薄的原因.总体而言,涂层内部裂纹的形成并非由于Zn-Al液的腐蚀,而是由于NiCoCrAlY和Al2O3-13%TiO2的热膨胀系数不同,随着温度升高所膨胀的体积不同,在过渡层处发生胀裂并产生裂纹进而导致涂层脱落.

图8 工作层裂纹处与接触区的组织形貌Fig.8 Microstructural morphologies at crack and contact areas in working layer

3 结 论

通过以上实验分析可以得出如下结论:

1) 加入过渡层后,NiCoCrAlY/Al2O3-13%TiO2复合涂层的热稳定性明显高于NiCoCrAlY/Al2O3-13%TiO2双层涂层;

表4 工作层裂纹处及接触区的能谱分析(w)Tab.4 Energy spectrum analysis at crack and contact areas in working layer (w) %

2) NiCoCrAlY/Al2O3-13%TiO2复合涂层的耐Zn-Al液腐蚀天数约为9 d,其使用寿命高于NiCoCrAlY/Al2O3-13%TiO2双层涂层;

3) 即使加入了过渡层来缓解粘结层与工作层之间的热膨胀差异,但粘结层与工作层终究是两种材料,涂层最终的失效形式依然是因为NiCoCrAlY与Al2O3-13%TiO2的热膨胀系数不同所导致的涂层开裂.