Na2SO4掺杂含MgO铝酸钙熟料矿相转变及稳定性能*

张学政, 白晓霞, 王 睿, 张 迪, 王 波,b

(河北科技大学 a. 材料科学与工程学院, b. 河北省材料近净成形技术重点实验室, 石家庄 050018)

我国现已成为世界第一原铝生产国,国内铝土矿因长期开采导致其保有储量迅速下降.此外,铝土矿品位较低,Al2O3与SiO2的质量比(A/S)以4~7为主,高A/S矿石资源低于20%,且生产能耗随A/S的升高而升高,而实际生产中A/S已降到5以下,因而采用拜尔法生产氧化铝缺乏经济性.中国氧化铝工业技术的主要发展方向为中低品位铝土矿资源综合利用技术的研发,以及铝土矿替代资源综合利用技术的应用.国内外学者均已开始以粉煤灰、赤泥、铁铝共生矿等为原料,研究制备氧化铝[1-3].目前,国内普遍采用碱石灰烧结法制备氧化铝,这种方法适用于处理低品位铝土矿,但碱石灰烧结法属于湿法烧结,水蒸发耗热占总能耗的40%以上,导致其能耗和成本随之提高[4-6],国内外学者研究了一种可实现干法烧结制备氧化铝的方法,即石灰烧结法.石灰烧结法所得熟料最佳物相组成为12CaO·7Al2O3(C12A7)和γ-2CaO·SiO2(γ-C2S)[7-9],前者具有较好的氧化铝浸出性能,后者可实现熟料自粉化,因而可省去研磨工序,从而为氧化铝生产节省大量能耗.

然而在实际烧结过程中,含铝原料和石灰石中常含有少量能够对物相产生较大影响的MgO,在CaO-Al2O3-MgO-SiO2四元系统中,MgO会和其余三种物质形成氧化铝浸出性能极低的四元化合物20CaO·13Al2O3·3MgO·3SiO2(Q相)[10].MgO对铝酸钙熟料体系的影响为:MgO首先固溶进C12A7晶格中,当其含量达到2%后,Al2O3在熟料中主要赋存状态由C12A7变成Q相[11-12].熟料烧结过程中的烧结温度、烧结时间和升降温制度均对熟料氧化铝浸出性能具有较大影响[13].针对不同物料配比条件下Na2SO4对含MgO铝酸钙熟料的浸出性能影响的研究[11]发现,Na2SO4的加入在很大程度上抑制了Q相的生成,当掺杂含量为4%的Na2SO4时,熟料浸出性能已达92.01%,但对烧结制度要求较高.为了进一步提高含MgO铝酸钙熟料的浸出性能并改善烧结制度,拟以纯化学试剂为原料,通过改变烧结温度、烧结时间和升降温速度,同时掺杂Na2SO4来探究进一步提升含MgO铝酸钙熟料氧化铝浸出性能的可能性,并通过XRD图谱对其作用机理进行分析.

1 材料和方法

1.1 实验材料

实验所用试剂包括CaCO3、Al2O3、Na2CO3、MgO、SiO2和Na2SO4,所有试剂均为分析纯.

1.2 实验仪器

实验仪器包括电子天平、SFM-Ⅱ型行星式混料机、破碎机、SFM-1型行星式球磨机、KSL-1700X型箱式高温烧结炉、恒温水浴箱、马尔文激光粒度分析仪、日本Rigaku公司生产的D/MAX-2500型X射线衍射仪与日本HITACHI公司生产的S-4800-I型扫描电子显微镜.在进行XRD分析时,管压为40 kV,管流为150 mA,采用CuKα1射线(λ=0.154 056 nm),扫描范围为10°~90°,扫描速度为4 (°)/min.

1.3 实验流程

1.3.1 烧结过程

按照MgO质量分数为2%,CaO与Al2O3的质量比(C/A)为1.4,Al2O3与SiO2的质量比(A/S)为3,Na2SO4掺杂量为4%的配料原则,将MgO、CaCO3、SiO2、Al2O3与Na2SO4进行称料,利用SFM-Ⅱ型行星式混料机在140 r·min-1的转速下将称量好的生料混匀2 h,之后放入KSL-1700X型箱式高温烧结炉内,在不同烧结制度下进行烧结,降温制度为随炉冷却,当温度降到200 ℃以下时取出熟料.采用D/MAX-2500型X射线衍射仪对粉末样品的物相和晶体结构进行XRD分析.

1.3.2 浸出过程

在恒温水浴箱中进行浸出实验.调整液选用浓度为80 g·L-1的Na2CO3溶液,液固比为10,浸出温度为80 ℃,搅拌速度为400 r·min-1,浸出时间为30 min.先将准确量取的100 mL调整液倒入三口瓶内并预热至80 ℃,然后再将准确称量的10 g熟料倒入三口瓶内进行搅拌并计时浸出.浸出结束后取20 mL上清浸出液进行液相成分分析,随后将剩余浸出液同熔渣一起抽滤,将滤渣用温水洗涤并干燥保存,之后用于分析检测.采用EDTA滴定法分析溶液中的Al2O3浓度,浸出反应方程式和氧化铝浸出率计算公式分别为

12CaO·7Al2O3+12Na2CO3+33H2O=

14NaAl(OH)4+12CaCO3+10NaOH

式中:m为熟料质量;V0为浸出液体积;V1为浸出前调整液体积;ω0为浸出液中的Al2O3含量;ω1为浸出前调整液中的Al2O3含量;ω为熟料中的Al2O3含量.

2 结果与分析

2.1 烧结时间对掺杂Na2SO4熟料体系的影响

2.1.1 烧结时间对铝酸钙熟料物相的影响

首先在烧结温度为1 350 ℃、烧结时间为15~120 min条件下合成了掺杂Na2SO4的铝酸钙熟料,其中Na2SO4掺杂量为4%,升温速度为15 ℃·min-1(所指升温速度为1 000 ℃至烧结温度间的升温速度),降温方式为随炉冷却.随后对烧结时间分别为15、30和120 min时制备得到的熟料进行XRD分析,结果如图1所示.

图1 不同烧结时间下熟料的XRD图谱Fig.1 XRD spectra of clinker under different sintering time

由图1可知,当烧结时间为15 min时,熟料的物相为C12A7和C2S;当烧结时间为30 min时,熟料的主要物相为Ca12Al14O32S、C2S和少量C12A7;当继续延长烧结时间至120 min时,少量2CaO·Al2O3·SiO2(C2AS)开始生成,C2S含量急剧减少,熟料的主要物相为Ca12Al14O32S、C2S和少量C2AS.

2CaSO4=2CaS+3O2+2SO2

Ca12Al14O33+S2-=Ca12Al14O32S+O2-

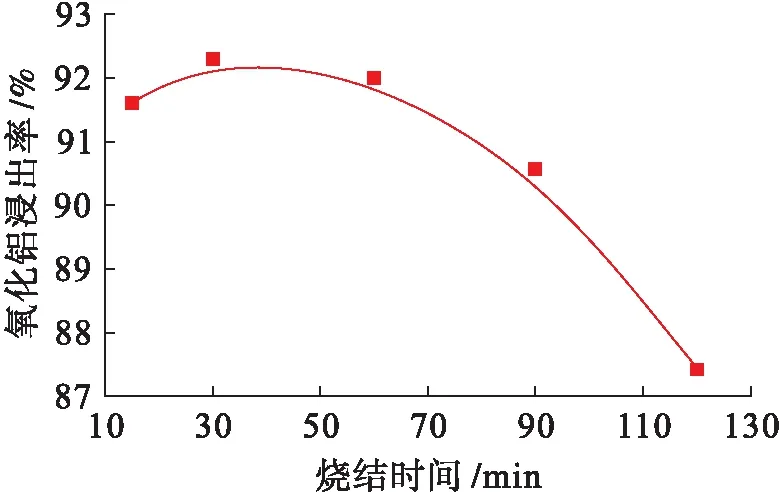

2.1.2 烧结时间对铝酸钙熟料浸出性能的影响

当烧结温度为1 350 ℃、烧结时间为15~120 min时,熟料的氧化铝浸出性能如图2所示.由图2可知,随着烧结时间的增加,熟料中氧化铝的浸出性能呈先上升后下降的趋势,当烧结时间为30 min时,氧化铝浸出性能最佳,其浸出率约为92.32%.S2-置换自由O2-后,由于S2-电子层数大于O2-且半径较大,因而其键能小于O2-,使得Ca12Al14O32S稳定性低于C12A7.此外,Ca12Al14O32S的晶格参数1.191 6 nm小于C12A7的晶格参数1.198 9 nm,表明S2-和O2-的替换可使晶格发生畸变,自由能升高,稳定性下降,因而Ca12Al14O32S的浸出性能高于C12A7.同时,当烧结时间为120 min时,熟料中生成了难溶C2AS,导致熟料浸出性能大幅度降低.

图2 不同烧结时间下熟料中氧化铝的浸出性能Fig.2 Leaching properties of alumina in clinker under different sintering time

2.2 烧结温度对掺杂Na2SO4熟料体系的影响

2.2.1 烧结温度对铝酸钙熟料物相的影响

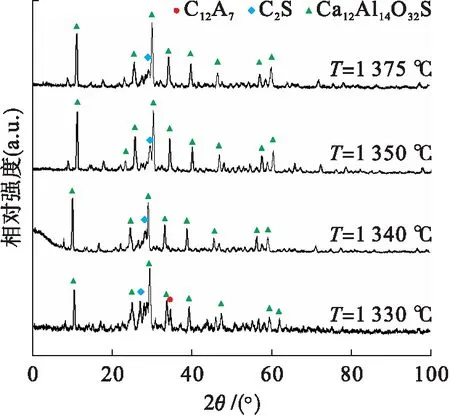

在确定最佳烧结时间为30 min的基础上,针对烧结温度进行了探究,在不同烧结温度下合成了掺杂Na2SO4的铝酸钙熟料,并对熟料进行XRD分析,结果如图3所示.由图3可知,当烧结温度为1 330 ℃时,熟料的主要物相为Ca12Al14O32S、C2S与少量C12A7;随着烧结温度的升高,Ca12Al14O32S含量逐渐增多;当烧结温度高于1 340 ℃时,C12A7消失,熟料的物相均为Ca12Al14O32S和C2S.因此,升高烧结温度将促进C12A7向Ca12Al14O32S的转化.

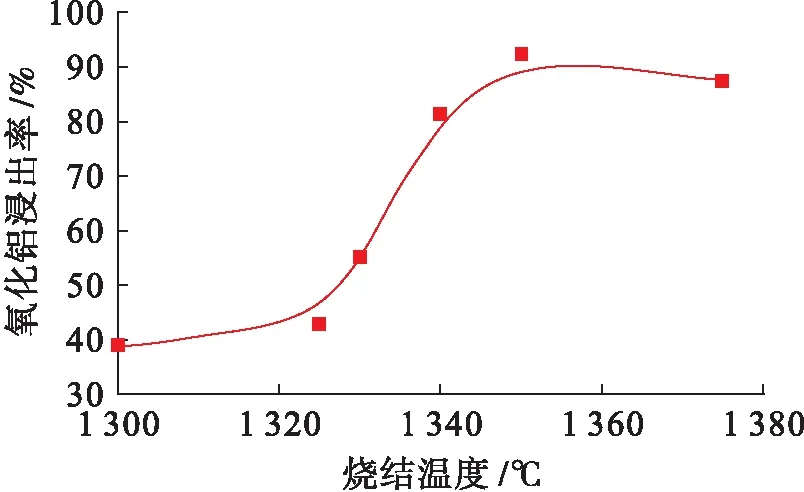

2.2.2 烧结温度对铝酸钙熟料浸出性能的影响

当烧结时间为30 min时,不同烧结温度下熟料中氧化铝的浸出性能如图4所示.由图4可知,随着烧结温度的升高,熟料中氧化铝的浸出性能呈先上升后下降的趋势,当烧结温度为1 350 ℃时,氧化铝的浸出性能最高,其浸出率约为93.43%.结合图3、4可知,当烧结温度为1 330和1 375 ℃时,熟料中Ca12Al14O32S的最强衍射峰强度较小,而当烧结温度为1 350 ℃时,Ca12Al14O32S最强衍射特征峰强度较高,此时熟料中氧化铝浸出性能也较高,表明Ca12Al14O32S与Na2CO3溶液反应的活性高于C12A7.

图3 不同烧结温度下熟料的XRD图谱Fig.3 XRD spectra of clinker under different sintering temperatures

图4 不同烧结温度下熟料中氧化铝的浸出性能Fig.4 Leaching properties of alumina in clinker under different sintering temperatures

2.3 升温速度对掺杂Na2SO4熟料体系的影响

2.3.1 升温速度对铝酸钙熟料物相的影响

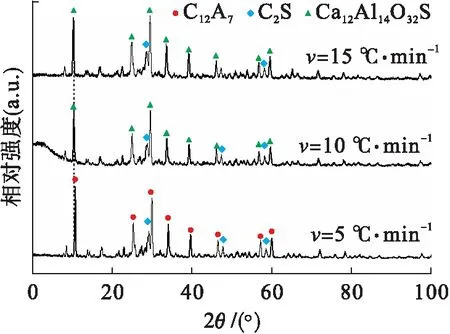

在升温速度为5、10和15 ℃·min-1条件下合成了掺杂Na2SO4的熟料,烧结温度为1 350 ℃,并对制备的熟料进行XRD分析,结果如图5所示.由图5可知,在由1 000 ℃升温至1 350 ℃过程中,当升温速度为5 ℃·min-1时,熟料的物相为C12A7和C2S;当升温速度为10和15 ℃·min-1时,熟料物相为Ca12Al14O32S和C2S.综上可知,升温速度过慢将促使Na2SO4分解,造成S元素的损失,不利于Ca12Al14O32S的生成.

2.3.2 升温速度对铝酸钙熟料浸出性能的影响

当升温速度为5~15 ℃·min-1时,熟料中氧化铝的浸出性能如图6所示.由图6可知,在由1 000 ℃升温至1 350 ℃过程中,随着升温速度的增大,熟料中氧化铝的浸出性能逐渐升高.当升温速度为15 ℃·min-1时,熟料中氧化铝的浸出率约为93.32%.结合图5、6可知,采用快速烧结能够抑制S元素的挥发,促进Ca12Al14O32S的生成,从而利于提高熟料中氧化铝的浸出性能.

图5 不同升温速度下熟料的XRD图谱Fig.5 XRD spectra of clinker with different heating rates

图6 不同升温速度下熟料中氧化铝的浸出性能Fig.6 Leaching properties of alumina in clinker with different heating rates

2.4 降温速度对掺杂Na2SO4熟料体系的影响

2.4.1 降温速度对铝酸钙熟料物相的影响

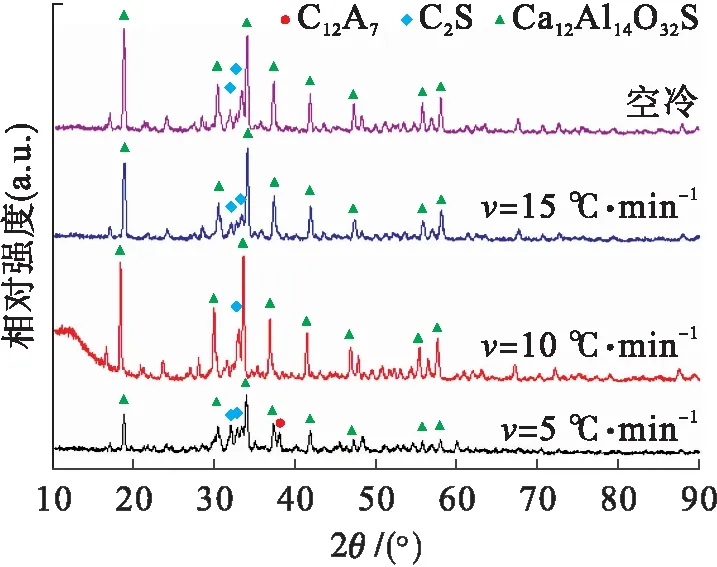

当烧结反应结束后,在不同降温速度以及空冷条件下合成了掺杂Na2SO4的熟料,并对制备的熟料进行XRD分析,结果如图7所示.由图7可知,当降温速度为5 ℃·min-1时,熟料的主要物相为Ca12Al14O32S、C2S与少量C12A7;当降温速度为10、15 ℃·min-1时,熟料物相为Ca12Al14O32S和C2S;当采取空冷降温时,熟料的物相也为Ca12Al14O32S和C2S.综上所述,增加降温速度有利于Ca12Al14O32S的生成,且其衍射特征峰强度随降温速度的增大而逐渐增大.

图7 不同降温速度下熟料的XRD图谱Fig.7 XRD spectra of clinker under different cooling rates

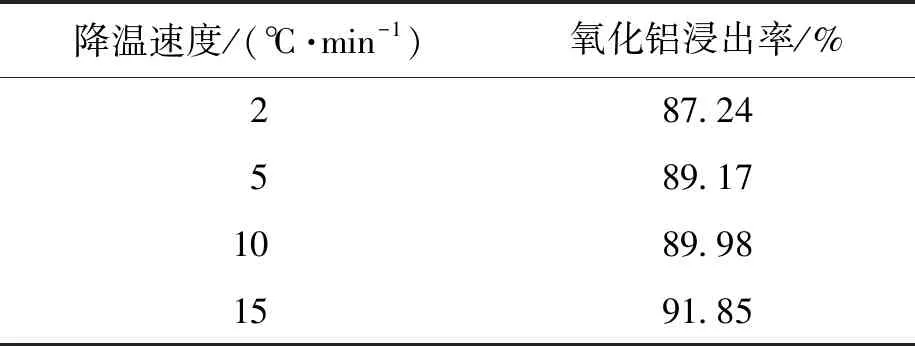

2.4.2 降温速度对铝酸钙熟料浸出性能的影响

当烧结反应结束后,对熟料进行冷却处理,考察不同降温速度和空冷条件下熟料中氧化铝的浸出性能,结果如表1所示.由表1可知,当在烧结炉内进行冷却时,随着降温速度的增大,熟料中氧化铝的浸出性能逐渐升高,当降温速度为15 ℃·min-1时,氧化铝浸出率最高,约为91.85%.当烧结反应结束后,立即将烧结物料取出并置于空气中进行快速冷却,熟料中氧化铝浸出率约为90%,其与降温速度为15 ℃·min-1时的浸出率数值接近.综合图7和表1可知,提高降温速度可以促进Ca12Al14O32S的生成,从而强化熟料中氧化铝的浸出性能.

表1 不同降温速度下熟料中氧化铝的浸出性能Tab.1 Leaching properties of alumina in clinker under different cooling rates

3 结 论