Sn-Ag系无铅钎料研究进展

全盛凯 ,张 亮 ,熊明月 ,赵 猛

(1.江苏师范大学江苏圣理工学院,江苏徐州221116;2.江苏师范大学机电工程学院,江苏徐州221116;3.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江哈尔滨150001)

0 前言

Sn-Pb钎料具有良好的润湿性、低熔点等优点,同时Sn-Pb钎料成本较低,使得其在电子工业中得到广泛应用[1-3]。但由于环境和健康问题,传统锡铅钎料的使用受到了限制。自2003年欧盟颁布WEEE和RoHS指令以来[4-6],研究新型无铅钎料成为近十年来电子工业界的一项重要课题。考虑到性能和成本,目前研究的Sn基无铅钎料主要有Sn-Ag、Sn-Ag-Cu、Sn-Zn、Sn-Cu、Sn-Bi等。Sn 基无铅钎料的力学性能较传统的Sn-Pb钎料有所提高,同时无铅钎料的热疲劳抗性及蠕变抗性较好,但仍有一些缺点,例如熔化温度较高、组织中存在脆性相、可靠性较低等[7-8]。

Sn-Ag钎料凭借其优异的力学性能和延展性,被认为是最有前途的无铅替代品之一[9-12]。为了进一步提高Sn-Ag钎料的综合性能,诸多研究者采取了在 Sn-Ag 钎料中添加 Bi、Ni、In、Zn、Al、Cu 等合金元素,稀土元素以及纳米颗粒的方法来改善Sn-Ag钎料的性能。

本文着重讨论添加各种元素对Sn-Ag钎料的影响,从润湿性、熔化特性、力学性能、显微组织和界面组织五个方面进行综述,为Sn-Ag系无铅钎料的研究提供参考。

1 润湿性

润湿性能是评价钎料性能的重要指标,钎料的润湿性是指液态钎料在母材表面铺展的能力[13-14]。润湿时间、润湿力、润湿角以及铺展面积是评定钎料润湿性的四个常用指标。无铅钎料与Sn-Pb钎料相比,润湿性较差。

Zang[15]等人采用静滴法研究了在高温条件下Cu基板上熔融Sn-3.5Ag钎料的润湿过程。Sn-3.5Ag钎料的平均润湿角可由以下公式得到

式中 θL、θR分别为左右接触角,每次实验测得三次结果,最后结果取平均值,标准偏差小于±1.1°。实验发现Sn-3.5Ag钎料的平均润湿角在温度523 K、573 K、623K 和 673K 下分别为 36.5°、32.9°、25.25°和32.1°,表明润湿角不随温度升高反而逐渐减小,如图1所示。复杂温度条件对平均润湿角的影响可归因于Cu基板易溶解在液态钎料中,这阻碍了钎料的扩散。Nayak[16]等人在微观条件下研究了电镀304SS基材上Sn-3.5Ag钎料的润湿行为。与镀Ni的304SS基板(h=24.5)相比,涂覆Ag/Ni镀层的304SS基板上的钎料合金表现出更好的润湿性(h=18.73)。这是因为涂覆Ag/Ni镀层304SS基板上的钎料合金内部存在均匀分布的IMC层,而镀Ni的304SS基板上的钎料内部存在大量的Fe-Cr-Sn IMC,抑制了钎料合金的进一步润湿,导致接触角更高。Liu[17]等人研究发现,快速凝固的钎料组织更加细致均匀,固相线和液相线温度下降,焊点的润湿性增加了13.2%。

图1 钎料接触角与时间关系Fig.1 Relationships between solder contact angle and time

Kaban[18]等人研究了Sn-3.5Ag钎料在较大的温度范围内在Cu和Ni表面的润湿行为。发现在Sn-3.5Ag钎料中添加Bi元素可以降低表面张力,同时改善钎料的润湿性能。在Sn-Ag-Bi三元合金基础上,继续添加少量的Ge并不能令钎料的润湿性能有所改善,然而Gong[19]等发现添加1.0%的Zn可以改善Sn-Ag-Bi钎料的润湿性。通过对比后发现,Sn-Ag-Bi钎料的润湿性能略强于Sn-Ag-In钎料。Hu和Xu[20]也发现了类似结论,他们将7.0%的Bi添加到Sn-3.5Ag钎料中,发现钎料的润湿性能得到明显改善。Sebo和 Stefánik[21]在温度分别为 25 ℃、280 ℃和320℃的情况下采用静滴法研究添加9.0%的In对Sn-3.5Ag钎料润湿性的影响,发现In的添加使Sn-3.5Ag钎料的润湿角降至36°。采用熔融纺丝工艺制备Sn-3.5Ag无铅钎料,Sn-3.5Ag钎料的润湿角为40°。Kamal[22]等人添加1.5%的Zn至钎料中,导致润湿角降至32°,在此基础上继续添加Zn,当含量达到2.0%和2.5%时发现润湿角的值几乎保持不变,这种变化可归因于Ag-Zn金属间化合物的沉淀阻碍了Sn-Zn固溶体的平面滑动。Yoon[23]等人研究了Cu和Ni的添加对Sn-3.5Ag钎料润湿性的影响,以共晶Sn-3.5Ag钎料作为参照。钎料合金的润湿测试结果如图2所示,三种钎料合金中,Sn-3.0Ag-0.5Ni钎料的最大润湿力的值最小。另外,Sn-3.0Ag-0.5Cu钎料的润湿力略大于Sn-3.5Ag钎料,表明添加到钎料中的Cu提高了润湿力,但是添加的Ni降低了润湿力。此外,三种钎料合金的润湿力都随润湿温度的增加而提高,润湿时间随着润湿温度的增加而降低,润湿时间排序为:Sn-3.0Ag-0.5Ni>Sn-3.5Ag>Sn-3.0Ag-0.5Ni。但是,Liu[24]的研究中得出了不同的结论,研究人员发现随着Sn-3.5Ag钎料中Cu含量的增加,润湿性反而会降低。

图2 润湿性测试结果Fig.2 Wetting test results

稀土元素不仅可以有效地提高金属的性能,而且能改善合金的微观结构,因此稀土元素通常被称为金属的“维他命”[25]。Wang[26]等人研究了混合物稀土(主要成分为La,Ce)RE对Sn-3.5Ag钎料润湿性的影响。添加0.5%的RE会导致平均润湿角的值降低,最小接触角为31°±2°。当稀土添加量超过1.0%,润湿角明显增加。RE含量为0.5%时铺展面积达到最大值。这进一步表明在Sn-Ag钎料中添加混合稀土元素的最佳添加量为0.5%。同时说明了Sn-Ag-RE钎料的润湿性和混合稀土添加量之间存在着明显的非线性关系。Wu[27]等人发现,添加0.25%的RE可以明显提高Sn-3.5Ag钎料的润湿力,润湿力与Sn-Pb钎料十分接近,其润湿时间为0.6 s。Noh[28]等人研究了Sn-1.0Ag-xCe钎料的润湿性能,发现润湿力与润湿温度为正比关系,但润湿时间与润湿温度为反比关系。润湿力随着Ce含量的增加不断提高,当Ce含量达到0.3%时润湿力最大,但当Ce含量超过0.3%后润湿力不断下降。润湿时间随着Ce含量的增加不断减少,当Ce含量达到0.3%时润湿时间最小,Ce含量超过0.3%后润湿力时间略微增加。这说明稀土Ce的最佳含量为0.3%。

Nadia[29]等人添加0.7%的Cu纳米颗粒到Sn-3.5Ag中,发现钎料润湿角从29.9°降至24.5°,当Cu纳米颗粒含量增至3.0%时,钎料润湿角进一步降至15.5°。通过机械混合法将10%Cu颗粒掺入Sn-3.5Ag钎料中,钎料润湿角从11°增加到18°。有研究者[30]通过球磨法将3.0%Cu纳米粉末掺入到Sn-3.5Ag钎料中。与普通Sn-3.5Ag钎料相比,含3.0%Cu纳米粉末的复合钎料润湿角提高了48%。在扩散实验中发现由于Cu-Sn共晶反应,Cu纳米颗粒可以很好地溶于Sn-Ag钎料中,因此含Cu纳米颗粒的Sn-Ag钎料具有良好的钎焊性能[31]。Sun[32]发现Ni纳米颗粒对Sn-3.5Ag钎料的润湿性能起到了一定的增强作用。Sn-Ag钎料和Cu基板之间的润湿性测试还表明,低Ni浓度(Ni含量为0.1%和0.5%)的Ni3Sn4对于钎料润湿角的影响力小于纯Ni[33]。

2 熔化特性

评价钎料性能的一个重要指标是钎料的熔化温度[35]。传统的Sn-Pb共晶钎料的熔化温度为183℃,与之相比,Sn-Ag钎料的熔点相对较高,为221℃[34]。对无铅钎料而言,钎料的熔点决定了其再流焊的峰值温度,因此Sn-Pb钎料的再流温度相对较低,而无铅钎料的再流焊峰值温度较高。

Liu[28]等发现添加Ni和Cu颗粒可以将Sn-3.5 Ag钎料熔融温度降低4℃。向Sn-3.5Ag无铅钎料中添加Zn和Al元素,随着Zn含量的不断增加,钎料熔化温度有所下降,但幅度并不大,在添加1.5%的Zn元素后钎料熔化温度仅降低2.8℃。而添加Al元素会导致熔化温度提升,添加1.5%的Al,钎料熔化温度提高4.7℃。同样,添加1.5%的Cu,Sn-3.5Ag钎料的温度提高3℃[36]。但是Huang[37]等的研究中得出了不同的结果,向Sn-3.5Ag中添加Cu、Bi、In元素,发现添加0.7%Cu会使Sn-3.5Ag钎料的熔化温度从221.34℃降至217.52℃。无铅钎料的DSC曲线如图3所示。Sn-3.5Ag的起始温度为221.34℃,如图3c所示,可以近似看作共晶温度221℃,因为DSC曲线的初始温度与钎料固相线温度或共晶合金的共晶温度十分接近,所以Sn-3.8Ag-0.7Cu钎料的熔化特性与Sn-3.5Ag钎料十分相似。在此基础上继续添加Bi,Sn-Ag-Cu钎料的熔化温度进一步降低,如图3e、3f所示,2.0%Bi使固相线温度降至213.08℃,当Bi含量达到4.0%时,温度进一步降至206.40℃。同时,峰值温度也随着Bi添加量的增加而下降。由图3a、3b可知,In的添加降低了Sn-3.5Ag钎料的熔化温度。添加2.0%的In使固相线温度降至213.9℃,添加5.0%的In使固相线温度继续降至209.28℃。同时,随着In的增加,峰值温度下降,熔程增大。

图3 无铅钎料DSC曲线Fig.3 DSC curve of lead-free solder

HE[38]等研究了Sn-3.7Ag-xBi无铅钎料的熔化温度,并用DSC直接测量其熔融峰值温度。五种不同Bi含量的钎料的热流与温度(吸热)曲线如图4所示。由图4和表1可知,随着Bi含量的增加,Sn-3.7AgxBi钎料的峰值熔化温度不断降低。Phung[39]等在高温条件下制备Sn-3.5Ag钎料,并添加了0.03%的碳黑颗粒(Carbon Black),通过DSC曲线发现,添加碳黑后钎料熔化温度无明显改变。

添加少量的稀土元素Lu对Sn-3.5Ag共晶钎料的熔点无显著影响[4]。与标准钎料相比,含Lu钎料的熔点仍保持在大约221℃。Wang[24]等研究了混合稀土(主要成分为La、Ce)对Sn-Ag钎料熔化特性的影响,发现添加稀土元素对Sn-Ag钎料熔化温度基本没有影响。同样,RE的添加对Sn-Ag-Cu,Sn-Zn和Sn-Cu系钎料的熔化温度也几乎没有影响[5,41]。

图4 Sn-3.7Ag-xBi钎料DSC曲线Fig.4 DSC curve of Sn-3.7Ag-xBi solder

表1 Sn-3.7Ag-xBi钎料液相线温度Table 1 Liquidus temperature of Sn-3.7Ag-xBi solder

在Sn-3.5Ag钎料中添加Co微米颗粒,发现对钎料的熔化温度几乎没有影响,但钎料熔化过冷度却明显降低,主要原因是钎料在凝固过程中由于Co微米颗粒的添加,增加了形核的位置[42]。将20 nm、3μm和15 μm三种不同尺寸的铜颗粒分别以0.7%和3.0%含量添加到Sn-3.5Ag钎料中制备形成Sn-Ag-Cu复合钎料,Cu颗粒的加入使钎料的熔化温度降低[43]。分别添加0.7%和3.0%、尺寸20 nm的Cu纳米颗粒,熔化温度降至216℃和216.3℃;分别加入0.7%和3.0%、尺寸3 μm的Cu微粒使得熔融温度降低为218℃和217.2℃;将Cu微粒的尺寸增加到15μm时,熔化温度降为217.0℃和216.8℃。通过添加不同尺寸的Cu颗粒而获得的最低熔点遵循如下关系:20 nm<15 μm<3 μm。刘彬[44]等研究发现,高分子材料POSS纳米颗粒的添加对Sn-3.5Ag钎料的熔化温度影响不大,液相线温度在220~226℃之间。

3 力学性能

力学性能指标是评价新型钎料的又一重要指标。目前主要有两种形式:一是做成棒状的钎料,进行拉伸或者剪切测试,该方法常用于金属材料;二是利用钎焊实验对焊点进行力学性能测试[35]。

对于Sn-3.5Ag钎料,有研究人员[45]发现,极限拉伸强度(UTS)、屈服强度(YS)以及断裂面延伸率随着枝晶臂间距(K2)的减小而增加,且钎料内部均匀分布的Ag3Sn IMC层强化了钎料的拉伸强度。Sn-40Pb在试验中的极限拉伸强度(UTS)和屈服强度(YS)数值与Sn-3.5Ag相差无几,虽然Sn-Ag合金的成本是Sn-Pb合金的2倍,但前者的延伸率高出后者25%~40%,因此可以认为Sn-Ag钎料合金的研究十分有前途[46]。

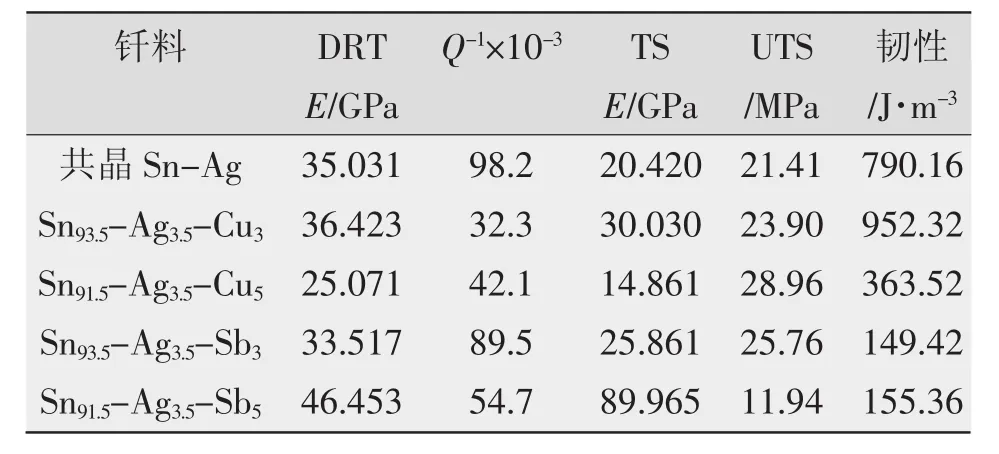

Huang和Wang[38]通过机械混合法制备Sn3.5Ag-X(Cu,Bi,In)钎料,发现 Cu、Bi、In 的添加会提高钎料的拉伸强度,但是也会导致钎料的延展性变差。在Gumman[36]等人的研究中提到Sn-3.8Ag-0.7Cu的UTS=53.5 MPa,这与Sn-3.5Ag非常相似,然而Sn-3.8Ag-0.7Cu的延伸率比Sn-3.5Ag减少约16%。这归因于Sn-3.8Ag-0.7Cu中金属间化合物Cu6Sn5和Ag3Sn颗粒的微观结构尺寸相对较大,从而减小了钎料的延展性。另外,制备的Sn-3.5Ag-3.0Cu合金与共晶Sn-Ag合金相比,拉伸结果显示杨氏模量提高47%(30.3 GPa),极限拉伸强度UST提高11.6%(23.9 MPa),韧性提高约为 20.5%(952.32 J/m3),维氏硬度提升幅度为3.3%(136.71 MPa),如表2所示,应力应变曲线如图5所示。Bi会提升钎料的拉伸强度,这归因于Bi在Sn基体中的固溶强化机制,当Bi含量低于3.0%时,钎料拉伸强度随着Bi添加量的增加而提高。但值得注意的是,Bi添加量的增加会使钎料变得“强而脆”。

表2 钎料拉伸测试结果Table 2 Results of solder tensile test

Liu和Guo[47]研究了Ni对焊点力学性能的影响。发现焊点的剪切强度随着钎料中Ni的体积分数增加而增加,当Ni的体积分数超过5.0%后焊点剪切强度增加速率变缓。与Sn-3.5Ag焊点相比,含有5.0%Ni颗粒的复合焊点的剪切强度增强约30%。

添加少量的Zn可以显著提高Sn-3.5Ag共晶钎料的机械强度,同时保持其延展性[48]。然而,Yu[49]等人发现,1.0%Zn添加到Sn-3.5Ag钎料中会降低钎料焊点的剪切强度。Lee[50]等人研究了添加Sb对Au/Ni-P/Cu条件下Sn-Ag基钎料剪切强度的影响。发现由于合金强化效应的影响,随着Sb元素添加量的增加,钎料本身强度增加。钎料断口从韧性材料变为脆性,这可能是粗大的SnSb颗粒所致。

图5 应力应变曲线Fig.5 Stress and strain curve

稀土元素能够减少钎料中存在的气体以及一些杂质的含量,这可以提高钎料的塑性和韧性[51]。对于Sn-Pb钎料,RE的添加可以提高钎料的塑性变形抗力,这归因于添加RE后钎料内部形成了硬质的金属间化合物,但这也会降低钎料的延展性。对于Sn-Ag钎料添加RE稀土元素(主要为Le和Ce元素)制备 Sn-3.5Ag-xRE(x=0,0.25,0.5,1.0)钎料。经实验发现,当RE含量高达0.5%时,钎料拉伸强度和剪切强度均得以改善;当RE含量增至1.0%时,在断裂表面上观察到富RE颗粒。稀土元素能减少气体或杂质含量,并形成硬质RE金属间化合物,有效减少塑性变形,并提高断裂韧性,但是会导致钎料延展性的下降[5]。

将0.1%的Co微粒加到Sn-3.5Ag钎料中,与普通Sn-Ag钎料相比,复合钎料的剪切强度增加了28%。然而,当添加2.0%的Co时,剪切强度没有变化。从剪切强度变化来看,Co颗粒起到增强作用,其添加的最佳含量约为0.1%[52]。但是Lee[43]等人研究中发现,微量的Co纳米颗粒可以提高Sn-3.5Ag焊点的剪切强度,但当Co含量达到2.0%时,焊点剪切强度会明显下降。这主要由于焊点界面处形成的大块(Cu,Co)3Sn 相会明显恶化焊点性能。Liu[53]等人研究了Cu和Ni微粒对Sn-3.5Ag钎料的剪切强度的影响,发现添加Cu颗粒能使钎料焊点的剪切强度增加约33%,Ni颗粒的添加能增强焊点约20%的剪切强度,这可以归因于 Ag3Sn、Ni3Sn4和(Ni,Cu)3Sn4颗粒的分散及钎料微观结构的细化。Babaghorbani[54]等人发现,将0.7%的SnO2纳米颗粒添加到Sn-3.5Ag钎料中,Sn-3.5Ag基体的强度有所提高。但是当SnO2的含量增加到1.0%时,钎料的拉伸强度有所下降,这归因于与其他材料相比,该复合钎料的孔隙率较高。由于POSS颗粒具有促进作用的化学活性,因此添加POSS颗粒可以显著提高Sn-3.5Ag焊点的剪切强度,增幅约为33.7%[44]。Cu6Sn5增强颗粒由于具有特别的晶粒形貌,因此对Sn-Ag合金的力学性能会产生一定的影响[55]。例如,在较低的外界剪切强度下,Cu6Sn5被深入挤压到钎料基体中,棱柱型Cu6Sn5晶粒可以有效抑制剪切试验过程中的塑性变形和裂纹扩展。但是在剪切高度较高的情况下,力学性能主要取决于钎料基体的微观结构,Cu6Sn5晶粒的影响不大。据已有研究报告,增强材料如碳纳米管、陶瓷及金属颗粒等,都可以通过复合加工形式来提高钎料的强度。添加陶瓷纳米颗粒,如ZrO2、SiC、Al2O3、TiO2等,可以显著提高纳米复合钎料的机械性能[56-58]。

4 显微组织

材料性能由其显微组织结构决定。Sn-Ag钎料组织主要由β-Sn和Ag3Sn相组成。Lin[59]等人研究了Cu微粒(1~5 μm)在快速凝固条件下对Sn-3.5Ag钎料组织的影响,Sn-Ag钎料凝固组织主要由富Sn相的柱状树枝晶体和共晶组织组成,Cu颗粒的添加可以细化基体组织相的尺寸,这主要归因于钎料基体中Cu6Sn5相的析出及均匀分布。Sn-3.5Ag钎料在回流过程后,内部具有树枝状结构,在此情况下添加Cu颗粒会破坏树枝状晶体结构。添加0.7%的Cu纳米颗粒,微观组织中Sn晶粒的平均尺寸细化为13.8 μm。将添加量进一步提高为3.0%,钎料内部组织被进一步细化,Cu的添加改善了主相形貌,这归因于组织中均匀分布的Cu6Sn5晶粒的作用[60]。Gumaan[36]等人的研究中可找到相似结论,他们利用熔融纺丝工艺制备Sn-3.5Ag钎料,添加3.0%Cu和5.0%Sb元素至钎料中,根据SEM图像可明显观察到β-Sn、Ag3Sn和Cu3Sn金属间化合物的微观结构被细化,如图6所示。

He[38]等人将少量 Cu、Bi、In 元素添加到 Sn-3.5Ag钎料中,发现这三种元素都起到一定的组织细化作用,使用快速凝固技术将少量In、Bi和Zn添加到Sn-3.5Ag共晶合金中,最后发现钎料中形成了Ag3Sn、Ag0.8Sn0.2、In0.2Sn0.8和 AgZn 化合物。在 Sn-3.5Ag中添加2.0%的Bi和Zn会提高杨氏模量、硬度、屈服强度、断裂强度,这归因于快速凝固条件下SnAg钎料中的细尺寸晶粒引起的抗蠕变性。Bi与Sn形成固溶体,并通过Bi的固溶强化机制增加了Sn3.7Ag-xBi钎料的硬度。当Bi含量超过在Sn中的极限溶解度时,Bi颗粒在冷却过程中析出,并通过沉淀形式来强化钎料。Lee[61]等人研究了添加Sb元素对Sn-Ag钎料微观结构的影响。实验发现,当Sb含量低于5.12%时,Ag3Sn散布在β-Sn基体中,当Sb含量增加到10.05%时,Ag3(Sn,Sb)出现。当Sb含量为1.73%~3.85%,Sb溶解在β-Sn基体中;当Sb含量达到5.12%时,SbSn化合物发生沉淀;当Sb含量达到10.05%时,就会形成立方形SbSn化合物。

Rehim[62]等人在快速冷却条件下制备了Bi含量在0.5%~3.5%范围内的一系列Sn-3.5Ag-xBi钎料。研究发现,在β-Sn基体中存在Bi颗粒,Bi颗粒聚集沉淀在Ag3Sn IMC中,Bi颗粒的存在细化了β-Sn晶粒的微观结构并抑制Ag3Sn相生长,从而形成具有良好球形形貌的Ag3Sn沉淀。这与Shine和Yu[63]报道的结论一致,他们认为在共晶Sn-Ag钎料中添加Bi有助于细化微观结构并抑制Ag3Sn颗粒的粗化。观察SEM显微照片可知,Bi颗粒溶解并嵌入到β-Sn基质中。此外Bi颗粒阻碍了晶界运动,显著提高了Sn-3.5Ag-xBi钎料的抗蠕变性能,研究者发现稳态蠕变速率值随着Bi含量的增加而下降,在2.5Bi时具有异常行为,异常情况的产生可能与奥氏熟化有关。经过多次试验对比,发现当三元合金中Bi含量增加到2%时,钎料表现出所有测试合金里最低的稳态蠕变速率,这与先前报道的Sn-Ag-xBi钎料的数据一致,即Sn-3.5Ag-2Bi钎料合金具有最好的抗蠕变性能。

稀土元素在材料冶金学中有着重要作用,它能细化微观结构,使材料合金化和净化杂质等。Noh[28]等人针对不同含量的Ce元素对钎料微观结构的影响进行了研究。发现Sn1.0Ag-xCe钎料的显微组织由β-Sn和Ag3Sn相组成,随着钎料中Ce含量的增加,显微组织得到细化。Xu[64]等人也得出了相似结论。在Sn-3.5Ag钎料中加入0.5%的RE(主要为Ce和 La)元素,β-Sn 和 Ag3Sn IMC 的尺寸减小[65]。稀土元素La的添加能够有效改善Sn-3.5Ag钎料中β-Sn、Ag3Sn相的形貌,添加La后钎料中出现LaSn3相[66]。由于Ag3Sn颗粒的细化作用和LaSn3化合物的增多,Sn-Ag钎料的显微硬度得到了一定的提升。

图6 SEM图像Fig.6 SEM images

Lee[67]等人使用原位法将尺寸2~3 μm的Ni微粒加入Sn-3.5Ag中。发现添加Ni微粒后,β-Sn和Ag3Sn相的尺寸均明显减小,同时出现了Ni3Sn4相。Pourmajidian[68]等人研究了添加1.5%的Zn和Sb对Sn-3.5Ag钎料组织的影响,SEM图像如图7所示,发现Zn的添加可以细化钎料组织,并出现AgZn金属间化合物。图7c所示的Sn-3.5Ag-1.5Sb合金的显微组织包含较大的β-Sn区域,此区域被富Sn基体和一些由金属微粒组成的细共晶结构包围。该现象的形成是由于Sb元素在Sn中的固溶强化机制。

Shen[69]等人发现少量ZrO2纳米颗粒添加到Sn-Ag共晶钎料中可以明显改变钎料的微观结构。添加1.0%的ZrO2颗粒时,β-Sn晶粒尺寸明显减小,晶粒平均尺寸约为5~10 μm。添加量增加到2.0%时,β-Sn晶粒尺寸减少到2~5 μm,这可以归因于ZrO2纳米粒子的强吸附作用,添加ZrO2纳米粒子精炼了Ag3Sn IMC的尺寸,增加了Sn3.5Ag-ZrO2钎料的维氏硬度。将POSS纳米颗粒掺入Sn-3.5Ag共晶钎料基体中,通过机械混合法制成复合钎料[70],由于掺入的纳米结构POSS颗粒具有较高的表面活性和表面自由能,因此对复合钎料微观结构起到了细化作用。此外,复合钎料的显微硬度随着POSS颗粒添加量的增加而增加,在添加3.0%POSS颗粒时接近最大值。与Sn-3.5Ag共晶钎料相比,SA-3POSS纳米复合钎料的显微硬度提高了18.4%。虽然SA-5POSS纳米复合钎料的显微硬度低于SA-3POSS,但与非复合钎料相比,其显微硬度仍然提高了12.5%。

图7 Sb-Ag-Sb钎料SEM图像Fig.7 SEM image of Sb-Ag-Sb solder

5 界面组织

在钎焊过程中,由于钎料的熔化,其与基板之间会发生反应,形成一层脆性金属间化合物[71]。金属化合物对焊点的可靠性在微电子封装焊接过程中起着关键作用。界面层组织的晶核、成长以及它的类型决定了电子封装材料的寿命[72-73]。

在Cu、Ni基底上向共晶Sn-3.5Ag无铅钎料中添加Zn或Al颗粒可以限制金属间化合物的生长[35]。添加1.0%~1.5%的Zn,在Cu基底上形成Cu-Zn IMC层,随后IMC层大量散裂,使得Cu6Sn5IMC层的生长受到明显抑制,但添加0.5%的Zn不会形成Cu-Zn IMC层。在Ni基底上,Zn颗粒偏析到Ni3Sn4IMC层并抑制其生长。在Cu基底上向Sn-3.5Ag钎料中添加Al,在回流时会形成Al-Cu IMC,而换成Ni基底时生成的Al-Ni IMC层发生碎裂并进入到钎料基体中。有研究者[74]向Sn-4.0Ag钎料中加入一定含量的Cu并研究其在回流30 s时的界面IMC层厚度,结果如图8所示。与传统 Sn-37Pb钎料相比,无铅钎料界面IMC层更厚。此外,Sn-4.0Ag-1.0Cu钎料具有最厚的界面IMC层,约为3.2 μm。原因是含有较高浓度Cu元素的钎料合金在焊接后更易在界面处析出Cu6Sn5相。Ho[75]等人发现Cu3Sn的生长经常伴随Kirkendall孔洞的形成,这与钎料接头的弱化有关。然而Ni的添加可以明显抑制Cu3Sn在Sn-Ag/Cu中的生长。因此,Ni被认为是一种有用的合金添加剂。

图8 钎料IMC层厚度对比Fig.8 Comparison of the thickness of the IMC layer of the solder

稀土元素作为表面活性元素,在无铅钎料中添加稀土元素被认为是改变钎料/基材界面反应形态的有效方法。由于RE对Sn的高亲和力,因此少量的稀土元素如 Ce、Y、Er、Nd、Pr等可以改善焊接接头的微观结构,并显著减少金属间化合物层的厚度。Sn-3.5Ag/Cu和Sn-3.5Ag-0.5La/Cu样品在150℃条件下热储存625 h后的IMC层SEM照片如图9所示[66]。可以看出,Sn-3.5Ag钎料样品中的IMC层比Sn-3.5Ag-0.5La钎料样品中的IMC层更厚且更粗糙。由于La对Sn具有高亲和力,因此少量的La添加会降低Cu6Sn5IMC层的形成,且在高温条件下La元素有效地抑制了IMC层的生长。

图9 Sn-Ag-xLa/Cu界面组织Fig.9 Interface organization of Sn-Ag-xLa/Cu

Jeong-Won[76-77]研究了Cu基板上不同Ce含量的三种Sn-1Ag-xCe钎料及其金属间化合物的生长情况。研究发现,在Sn-1Ag/Cu焊点的固态反应中,Cu6Sn5和Cu3Sn IMC随着老化时间的增加而增长。与Sn-1Ag/Cu焊点相比,包含Ce元素的Sn-1AgxCe/Cu焊点中Cu6Sn5和Cu3Sn IMC层的生长受到抑制。原因是钎料内部均匀分布的Ce元素阻止了Sn原子向界面扩散并抑制了界面IMC层的生长。不仅如此,Ce元素阻碍了界面反应,减少了Cu-Sn IMC的生长,并且防止了IMC从界面剥落。

Amagai[78]将 Co、Ni、Pt、Al、P、Cu、Zn、Ge、Ag、In、Sb和Au等纳米颗粒添加到Sn-3.0Ag钎料中并对焊点界面金属间化合物生长行为进行了研究,发现Co、Ni和Pt这3种纳米颗粒并不能显著增加界面层金属间化合物的厚度,这归因于Co、Ni、Pt元素可以熔解在界面层金属间化合物中;Al、Cu、Zn、Ge、Ag、In、Sb、P和Au可以显著提高界面层的厚度和晶粒尺寸,在界面层中未发现Al、P、Ge、In和Sb等合金元素。此外,Co、Ni和 Pt相对于 Cu、Sb、In、Bi、Ge、Al和Zn等纳米颗粒而言可减小界面断裂的发生概率。Wang[79]等人研究中也发现添加In可以有效地减少大面积脆性块状Ag3Sn的形成,进而抑制IMC厚度的增长。加入碳黑能有效抑制金属间化合物的生长[39],原因是由于碳黑纳米颗粒通过粘附Ag3Sn晶核来抑制Ag3Sn相的共晶反应,减少大量针状Ag3Sn IMCs的形成,这有效地精炼了界面IMC层。Lee[42]等人通过机械混合方法将Co微米颗粒加入到Sn-3.5Ag钎料中,发现界面金属间化合物层的厚度几乎没有变化,但是Cu6Sn5的形态由扇贝状转变为小面针状,同时随着Co添加量的增加,界面处出现大量(Cu,Co)3Sn2相。聂京凯[80]等人在 Sn-3.5Ag钎料中添加Ni微米颗粒,发现随着Ni的加入,形成了大量三维Cu-Ni-Sn管道。这促使界面元素的扩散,进而增加了界面层的厚度。

6 存在问题及解决方法

与传统Sn-Pb钎料相比,Sn-Ag无铅钎料具有良好的延展性和抗蠕变性,其存在的最大问题是成本太高。Sn-3.5Ag钎料本身成本约为传统Sn-Pb钎料的2倍,添加第三种元素对Sn-Ag钎料各方面性能起到了一定改善作用,但是使得钎料制作的步骤更加复杂,其成本远远高于Sn-Pb钎料。除成本太高以外,Sn-Ag钎料本身的高熔点问题制约了它在实际中的广泛应用,即使添加第三种元素,形成的复合钎料熔点也基本在200℃以上,且添加第三种元素后会降低钎料本身的延展性,如Bi元素的添加虽然可以降低Sn-Ag钎料的熔点,但是在降低延展性的同时钎料会变得“强而脆”。

稀土元素能十分有效地改善钎料的各项性能,尤其是细化钎料组织。我国作为稀土大国,资源比较充足。但含稀土元素的钎料中的稀土相氧化后会产生锡须现象,大大降低电子元器件的使用可靠性。

添加纳米颗粒能有效提高钎料的性能并细化其组织。但纳米颗粒的制备十分困难,使得价格十分昂贵,并且由于微纳米颗粒具有很高的表面能,易在钎料中产生团聚现象,这对加工工艺而言是不小的考验。

以上问题的解决方法主要有:(1)降低钎料中Ag的含量;(2)在加工过程中使用辅助钎焊剂和保护气来提高钎料性能;(3)通过实验测试找到稀土元素的合理添加量;(4)纳米工艺技术不断发展,添加纳米颗粒改善钎料的性能已经成为热点,所以可以尝试寻找新的纳米颗粒加工技术来降低成本。

7 结论

添加 Cu、Bi、In、Zn、Al、Ni等金属元素能有效改善Sn-Ag钎料的综合性能。合理控制稀土用量,稀土元素能凭借其特殊的物理及化学性质,在钎料的性能优化中起到重要作用。纳米颗粒能够有效提高焊点性能以及细化钎料组织,因此其研究将来可能会成为热点。除元素及颗粒的添加,笔者认为Sn-Ag钎料的研究应当结合钎剂和镀层材料,以及电子元器件使用环境和发展趋势等多方面情况,有针对性地进行Sn-Ag钎料的研究。