2219铝合金搅拌摩擦焊焊缝夹杂的形成原因分析与控制

(上海航天设备制造总厂有限公司,上海200245)

0 前言

2219铝合金是一种Al-Cu系高强铝合金,Cu含量为 5.8%~6.8%,其强化相主要为 θ′、θ″、θ(Al2Cu),具有优良的高低温(-250~250℃)力学性能、断裂韧性、抗应力腐蚀性能、焊接性能,因此广泛应用于航空、航天、军事等领域[1-2]。作为运载火箭燃料贮箱制造的理想材料,2219铝合金目前已经取代2A14铝合金成为我国新一代运载火箭贮箱制造的主要材料[3-5]。

搅拌摩擦焊(friction stir welding,FSW)是一种新型的固相连接技术,可以彻底避免铝合金熔化焊常见的气孔、裂纹等焊接缺陷,同时相比熔化焊获得的接头强度更高[6-9]。但是当搅拌摩擦焊工艺参数不合理或焊前被焊板材表面清理不彻底时,会产生沟槽、隧道、孔洞、未焊透、夹杂等焊接缺陷[10]。一般情况下夹杂是因外来物质残留在焊缝中形成的。然而在生产过程中发现,即使在2219铝合金焊前对接面、垫板清理干净,未发生背部扎穿的情况下,焊缝的X射线底片中仍然会出现一种月牙状夹杂,导致产品返修,影响生产进度。因此,分析夹杂的形成原因进而提出消除夹杂的方法对提升产品质量和可靠性具有重要意义。

本文通过分析夹杂的分布特征、微观形貌及化学成分,结合焊接试验等手段确定了缺陷的形成原因和机理,并研究了夹杂对接头拉伸性能的影响,为2219铝合金搅拌摩擦焊生产应用提供理论指导。

1 试验材料和方法

试验材料为10 mm厚2219-T87铝合金,其主要化学成分如表1所示,抗拉强度440 MPa,断后伸长率12%。采用环缝搅拌摩擦焊设备进行焊接试验,搅拌头轴肩为光面内凹型,轴肩直径27 mm,搅拌针采用右旋螺纹带三棱面的圆台结构,搅拌针根部直径9.6 mm。焊接过程搅拌头转速为700 r/min,焊接速度为200 mm/min,搅拌头倾角为2.7°。

表1 2219-T87铝合金的主要化学成分 %

焊接完成后通过X射线检测观察焊缝内部夹杂的宏观形貌以及沿焊缝长度方向上的分布特征。为分析夹杂的微观形貌及化学成分,截取含有夹杂的搅拌摩擦焊接接头,用砂纸打磨并抛光制取金相试样,采用Keller试剂(用10 g FeCl3+30 mL HCl+120mL H2O)进行金相腐蚀,采用Axio Observer D1M光学显微镜观察夹杂的微观形貌,采用FEINOVA450扫描电镜对夹杂进行能谱分析。

为进一步确定夹杂的形成原因,采用改进后的搅拌头进行焊接试验,焊后通过X射线检测焊缝内部质量来确定夹杂是否消除。为确定夹杂对接头拉伸性能的影响,根据GB/T228-2010《金属材料拉伸试验方法》截取拉伸试样并在CMT-5305力学性能试验机上进行拉伸试验。

2 试验结果及分析

2.1 夹杂的形貌特征及成分分析

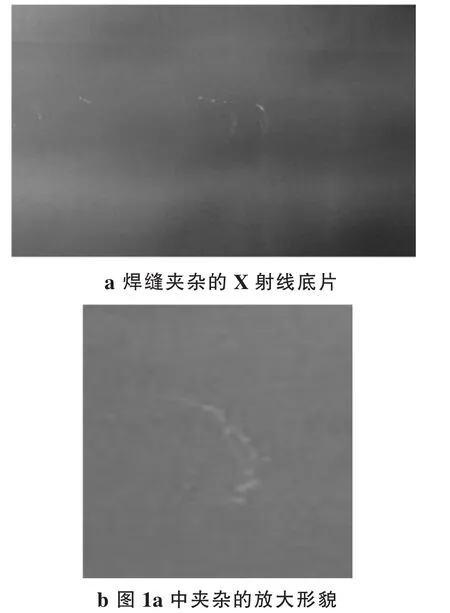

2219铝合金搅拌摩擦焊焊缝夹杂的X射线底片如图1所示,焊缝长度方向上存在多处大小不等的月牙状夹杂,大部分具有向前进侧甩尾的特征,夹杂亮度高于底片的其他位置,曲率半径与搅拌针半径基本相当。单个夹杂的最大尺寸达7 mm。焊缝长度方向上夹杂的分布无周期性规律,而在焊缝宽度方向上夹杂均出现在搅拌针作用区内。将图1a中的某一处夹杂放大后如图1b所示,发现夹杂并非是连续的线状,而是由多个小尺寸颗粒组成。

图1 焊缝夹杂的X 射线底片

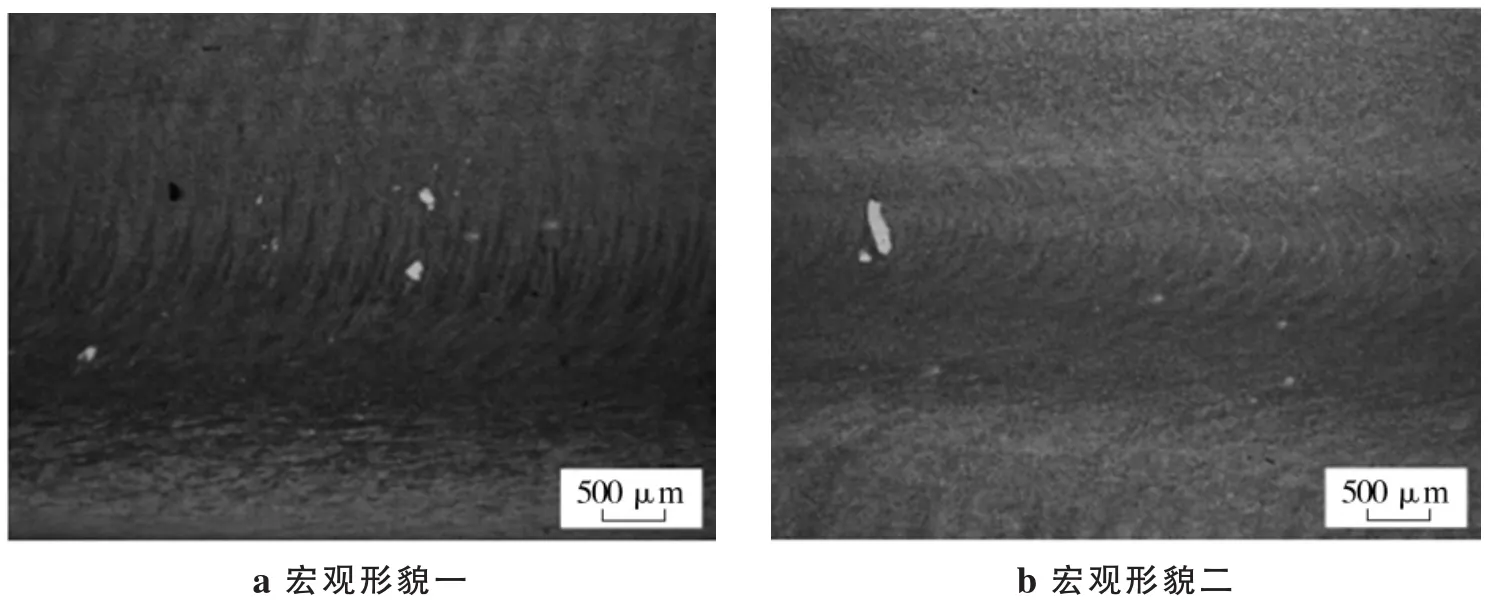

夹杂的宏观形貌如图2所示,图中白色质点即为焊缝X射线底片上的夹杂,观察发现夹杂质点均为不规则的多边形,同时大颗粒质点附近往往分布有一定数量的小颗粒质点,其中最大的夹杂质点尺寸达400 μm。在焊缝厚度方向上夹杂的分布是随机性的。夹杂的微观形貌如图3所示,可以发现夹杂与铝基体间界面清晰,并且夹杂有被“打碎”的迹象。采用扫描电镜对夹杂进行能谱分析,结果如图4所示,夹杂的主要化学成分为Al和Cu,质量分数比为48∶52,根据Al-Cu二元相图可以确定夹杂质点为化合物Al2Cu。

康举[11]等人研究2219搅拌摩擦焊时在焊核区发现了异常的呈断续曲线分布的Al2Cu,分析认为其为焊接过程中材料发生局部液化并在搅拌头的旋转挤压作用下所形成的离异共晶。不同于康举等人的发现,本研究中Al2Cu的尺寸远大于其发现的线状离异共晶,且形貌特征也并不相同,因此分析认为本研究中的异常Al2Cu不是局部液化产生的离异共晶。由于焊接所使用的搅拌头和焊接垫板中均不含有Cu元素,为确定夹杂缺陷的形成原因,需要进一步分析搅拌摩擦焊过程。

图2 焊缝夹杂的宏观形貌

图3 焊缝夹杂的微观形貌

图4 焊缝夹杂的能谱分析

2.2 夹杂的形成原因分析及验证

2219母材中Al2Cu的形貌及分布情况如图5a所示,第二相颗粒的尺寸一般在20 μm以内,通过X射线检测无法分辨。典型搅拌摩擦焊焊缝焊核区Al2Cu的形貌及分布情况如图5b所示,与母材相比大尺寸的Al2Cu颗粒数量明显减少。这是由于受搅拌头的旋转挤压作用,焊核区温度最高,同时搅拌作用也最为剧烈,因此焊核区的Al2Cu颗粒向铝基体内发生了固溶。

研究发现,Al2Cu颗粒大都呈聚集状,单个最大尺寸达400 μm,分析认为只有金属材料长期受热才会导致Al2Cu颗粒急剧长大到该尺寸,因此降低搅拌头转速、提高焊接速度再次进行焊接,焊缝经X射线检测后仍然存在月牙状夹杂缺陷,说明搅拌摩擦焊焊接过程峰值温度低,高温停留时间短,焊接热循环不会导致焊核区Al2Cu颗粒异常长大,通过改变工艺参数无法消除夹杂缺陷。考虑到整个焊接过程中只有搅拌头持续处于高温状态,因此推测Al2Cu颗粒的异常长大与搅拌头有关。

图5 FSW接头母材和焊核区Al2Cu的分布

焊接所用搅拌头的形貌如图6所示,轴肩为光面内凹型,搅拌针上具有螺纹和三棱面特征,螺纹槽宽较小且三棱面尺寸较大,推测认为焊接过程中搅拌针上存在被焊材料的粘滞,满足了铝合金中第二相长大的条件,进而可能导致焊缝中出现异常长大的Al2Cu颗粒。由于焊接过程中搅拌针上是否粘滞材料无法直接验证,采用搅拌针带有螺纹、三棱面特征和不带任何特征的搅拌头在同一块试板上进行焊接试验,发现采用带有螺纹和三棱面特征的搅拌头的焊缝中存在月牙状夹杂,而不带任何特征的搅拌头所焊焊缝存在内部缺陷。考虑到搅拌针上的螺纹和三棱面特征有利于金属材料的流动和焊缝成形,因此对现有搅拌头上的螺纹和三棱面特征进行改进,改进后的搅拌头如图7所示,一是增大了搅拌针上螺纹的槽宽,二是减小了三棱面的尺寸。采用改进后的搅拌头再次进行焊接试验,在相同工艺参数下连续焊接10 m后对焊缝全长进行X射线检测,均未发现月牙状夹杂。这证实了焊缝中Al2Cu颗粒的异常长大是由于搅拌头设计不合理,存在金属材料粘滞导致的,通过优化搅拌头的结构形式,可以有效避免焊缝夹杂的产生。

2.3 夹杂的形成机理分析

图6 搅拌头的形貌

图7 改进后的搅拌头的形貌

根据Al-Cu相图可知,Cu在Al中的最大溶解度为5.7%,而2219铝合金中Cu的质量分数高达5.8%~6.8%,即在室温和高温状态下2219铝合金中的Cu在铝基体中始终处于过饱和状态。粘滞在搅拌针上的金属材料在长时间高温作用下,最初Cu原子会向铝基体中固溶,表现为大颗粒Al2Cu发生溶解,而当铝基体中的Cu达到该温度下的溶解极限时,还有会剩余一部分Cu无法固溶,Cu原子会在高温条件下迅速聚集,与铝基体形成大尺寸的金属间化合物Al2Cu颗粒。随着焊接的进行,滞留在搅拌针上的金属材料由于焊接振动或搅拌针回抽会发生随机剥落,脱落的大尺寸Al2Cu颗粒进入焊缝并在搅拌头的搅拌作用下发生破碎,同时在搅拌头的旋转挤压作用下在焊缝中形成与搅拌针直径相当的月牙状夹杂。采用相同焊接参数,用改进前的搅拌头对Cu含量为3.9%~4.8%的2A14铝合金进行焊接试验,焊缝经X射线检测后均未发现类似月牙状夹杂。

2.4 夹杂对接头拉伸性能的影响

为确定夹杂对接头拉伸性能的影响,在同一条焊缝含有夹杂位置和不含有夹杂位置分别截取两组拉伸试件,对接头进行拉伸测试,结果如表3所示,编号1~3为不含有夹杂的拉伸试样,编号4~6为含有夹杂的拉伸试样,对比发现含有夹杂的拉伸试样与无缺陷的试样拉伸测试结果无明显差异,两组试样抗拉强度均为母材强度的62%左右,断后伸长率为母材的42%。

表3 接头的拉伸性能

含有夹杂的拉伸试样断裂位置的X射线底片如图8所示,观察发现接头的断裂均未发生在夹杂位置,而是热影响区。分析认为这是由于异常长大的Al2Cu颗粒仅少量存在于焊缝中,并且夹杂为非连续的线状缺陷,对接头拉伸性能的影响远小于接头热影响区整体性能的下降。关于夹杂对接头其他性能的影响还有待进一步研究。

图8 含有夹杂拉伸试样断裂位置的X射线底片

3 结论

(1)在2219铝合金搅拌摩擦焊焊缝中发现了多处月牙状夹杂缺陷,集中在搅拌针作用区内,焊缝长度方向夹杂的分布是随机的,通过能谱分析发现其为异常长大的Al2Cu颗粒。

(2)异常长大的Al2Cu颗粒是由于搅拌针上存在金属材料粘滞,在长时间高温作用下,过饱和的Cu发生聚集,形成了大尺寸的Al2Cu颗粒,随着焊接过程发生随机脱落并在搅拌头的带动下形成了月牙状的夹杂。通过改进搅拌头结构,可以避免夹杂。

(3)对含有夹杂的接头和无缺陷的接头进行拉伸测试,两者接头的抗拉强度及断后伸长率无明显差异,含有夹杂的接头断裂未发生在夹杂位置。