锂电正极材料的原位XRD测试方法研究现状

王玉娇

(1.北京矿冶科技集团有限公司,北京 100160;2.北京当升材料科技股份有限公司,北京 100160))

1 研究背景和意义

X射线衍射技术通过X射线在样品表面的衍射现象反映出样品的晶体结构等信息而被广泛应用于锂电正极材料的性质表征中。然而,粉末状态的正极材料经过与导电剂、粘结剂等混合制作为极片后,完成充放电化学反应过程中,材料结构在发生一系列的变化。对于电池中的材料以及化学反应过程材料结构的变化,需要使用原位XRD分析。原位XRD测试即在电池充放电过程中对材料进行在线XRD测试,从而实现监测反应中正极材料结构变化的目的,为揭示锂离子电池反应机理提供依据,指导正极材料研发。

2 研究方法

2.1 原位电池制作

2.1.1 原位电池单元

由于电池壳阻挡X射线的通过使得X射线无法到达正极材料表面,传统的扣式电池不能用于原位XRD测试。因此需要使用特殊模具单元制作原位电池用于XRD测试。原位电池单元主要由正极侧集流体(含X射线窗)、绝缘盒、绝缘垫圈、负极侧电极等组成。目前常见的原位电池从结构上含明显区分的有三类,分别是:铍窗作为X射线窗的原位电池单元[1]、Mylar聚酯薄膜作为X射线窗的原位电池单元[2-3]以及铝箔暴露的X射线窗的原位电池单元[4]。

2.1.2 极片制作方法

文献中未对极片制作方法做详细说明,但是根据X射线窗类别,分为铍窗、mylar膜以及孔洞(直接暴露铝箔)。铍窗、mylar膜除了X射线窗的作用外,还充当电池壳的角色,使用传统的扣式电池极片即可[5]。对于正极集流体同时也是X射线窗的电池单元,传统扣式电池极片无法满足要求,没有电池壳的阻挡极片会掉出或者造成密封性不好,因此需要根据原位电池单元模具尺寸,制作特殊的正极极片,如图1所示。

图1 正极集流体充当X射线窗时理想正极极片

2.1.3 密封方法

原位电池单元的密封效果直接影响充放电过程的进行以及容量的发挥,在对原位电池单元设计发明的专利中也提到密封性的设计特征[1-4],采用正极侧、密封衬套、负极侧加密封圈的方法起到密封作用,使用绝缘垫来防止正极、负极或中间其他部位接触造成短路。

2.2 充放电条件

原位电池的充放电过程与XRD测试同时进行,为了实时表征充电过程LiNi0.5Co0.3Mn0.2O2材料的结构变化,Shu等[6]使用10mA·g-1的电流充放电,通过分析XRD得出结论,材料H3相的形成是造成循环效率下降的主要原因。

Yoon等以C/5恒流充电,分别对NCA、NCM材料进行原位XRD研究,分别对充电过程进行23次和69次的XRD测试,发现充电过程新相形成且存在两相共存区域[7]。

Zhou等对LiNi1/3Mn1/3Co1/3O2正极材料组成的原位电池分别改变充电电流为0.1C、1C、10C、30C、60C进行原位XRD测试,实验结果表明,在首周充电中,中间相在10C、30C、60C电流条件下形成,而在小电流条件下没有中间相出现,切断充电电流后搁置电池,中间相依然存在。作者认为高电流充至的电压是导致贫Li中间相形成的驱动力[8]。

总的来看,充放电条件主要由实验目的决定,同时兼顾原位电池单元的寿命。由于原位电池单元本身的密封性、内阻等性能不如扣式电池,为了使结果可信,需保证测试过程中原位电池处于正常状态。

2.3 XRD测试条件

在原位电池的XRD测试中,文献中使用的X射线衍射仪不尽相同,硬件部分,最重要的为X射线源和信号检测器,X射线源决定仪器可辐射X射线的波长、强度等,而信号检测器则决定对衍射信号的收集。对于X射线源,主要有两类,第一类是以杨小青等发表成果为代表的布鲁克海文实验室中的the National Synchrotron Light Source(NSLS) 同步辐射光源;第二类是铜靶。NSLS更适用于原位电池XRD研究,其辐射出的X射线强度远远高于常见的铜靶等靶材,可短时间内得到信号远高于背底的图谱,这非常有利于在数分钟内(约3min以下,而同样条件下铜靶X射线源仪器需要近10min)完成一个XRD全谱的收集,从而更接近某一个状态下而不是某一个过程中正极材料的结构信息。但拥有NSLS的研究机构并不多,相关文献只在特定的课题组出现。常用的X射线衍射仪中的信号检测器分为广角位置敏感探测器PSD(wide- angle position sensitive detector)[9]、成像版探测器image plate detector[10]。

3 数据分析方法

3.1 分析峰位

对于XRD测试谱图的分析,文献中会对各特征峰及变化做简要说明,同时重点关注能明显说明材料结构变化规律的晶面。

通常研究的NCM、NCA三元材料,为六方晶相,特征峰包括(003)、(006)、(101)、(102)、(104)、(105)、(107)、(108)、(110)和(113),六方相中a=b,a、c轴的变化即代表晶体结构的变化。

对于(003)峰,根据布拉格公式2dsinθ=nλ,晶面间距d只随c轴变化,因此(003)的2theta值只与c轴的膨胀或收缩有关,同理,(110)只与a(b)轴的膨胀或收缩有关,而(104)等晶面的d则与a、c轴均有关联,当其2theta改变时无法确定是a轴还是c轴变化的影响。

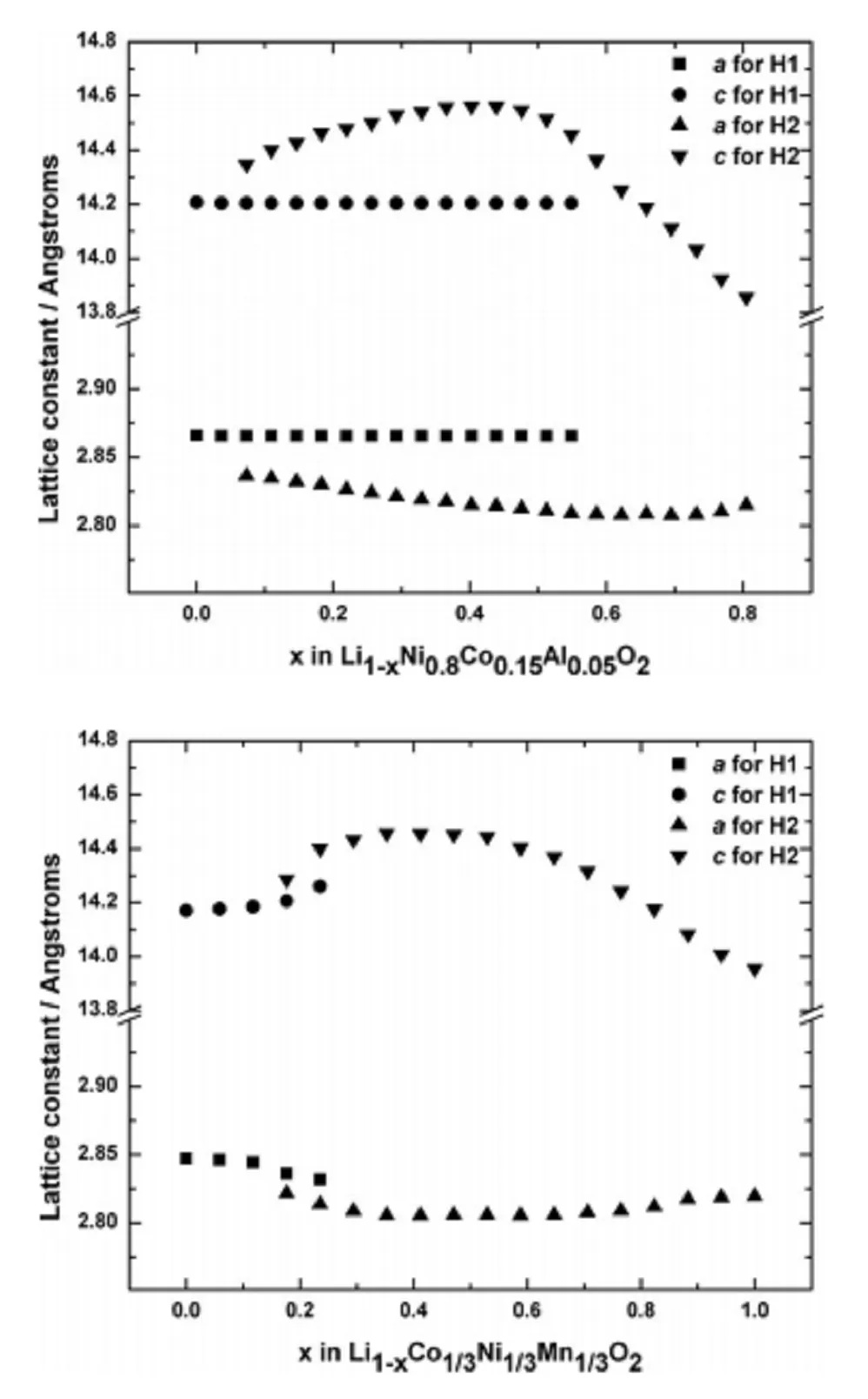

针对LiCo1/3Ni1/3Mn1/3O2(简称NCM)、LiNi0.8Co0.15Al0.05O2(简称NCA)正极材料,Won等[7]研究了二者在充电过程中晶体结构的变化,发现对两种三元材料,原始记为H1相(hexagonal 1),在充电开始,c轴均会有膨胀,同时a轴收缩,随着充电进行,到4.2V以后,c轴有小幅收缩,a轴稍微膨胀,整个充电过程,晶胞体积有一定程度的收缩。

对NCA材料,在充电开始时,(003)的2theta变小,峰位向小角度偏移,在更小的2theta处出现H2相的(003),随着充电过程进行,2theta变大,在5V附近处出现H3相的(003),而(003)H3也是对NCA材料的热稳定分析时出现的不稳定结构;对(110),充电过程中2theta变大,到高电压附近再变小,表现为峰先向大角度偏移再向小角度偏移。对NCM材料,其结构变化整体规律与NCA相同,但是变化程度更小,H1、H2两相共存状态时间很短,在XRD谱图上表现为仅观察到4V附近(003)H1(003)H2峰共存,且峰分离度很小。具体对比见图2、图3。

图2 NCA材料在充电过程中结构的变化

图3 NCM材料在充电过程中结构的变化

Shu[6]〗等研究了LiNi0.5Co0.3Mn0.2O2(简称NCM532)正极材料在充放电过程中结构的变化,在2.0~4.3V之间,充电过程采集22次XRD,放电过程采集18次XRD。结果显示,随着充电过程的进行,(003)先向小角度偏移,(101)、(102)、(104)峰向大角度偏移,(006)在首周充电时消失,放电过程中,峰位回移,但是无法回到最原始的位置。 (003)和(101)的强度在充电前期降低,在充电即将完成时又变为最大值,然后进行放电时强度又开始下降。

图4 NCM532材料在充电过程中结构的变化

3.2 晶格参数计算

为研究充放电过程中材料结构变化,一般需要根据XRD测试数据计算晶格参数,最常用的方法为科恩最小二乘法[11]。对于六方晶系,正则方程为[12]:六方晶系(α=β=90° γ=120° a=b)

六方晶系的晶胞参数a、c可以根据六方晶系的晶胞参数计算公式求出:

1/d2=4(h2+k2+hk)/3a2+l2/c2

具体计算步骤[14]:

(1)从X衍射数据可得到2θ、d值

(2)输入各晶面h、k、l

(3)用最小二乘法将方程变为y=kx+B,k=1/c2,B=4/3a2

其中,y=1/(h2+hk+k2)d2,x=l2/(h2+hk+k2)

对于每个衍射峰有与之对应的(x,y),把多组的数据点(x,y)根据最小二乘法原理作图的一条直线,求出其斜率k和截距B就可算出晶胞参数a,c。

Won等[7]通过使用最小二乘法计算晶胞参数,发现NCA材料在充电过程中H1、H2相共存状态时间较长,且整个过程H1相的a、c值不变,H2相的a、c值变化较为明显;NCM材料在充电过程中H1、H2两相共存状态稍纵即逝,出现H2相后H1很快消失,通过求得的a、c计算晶胞体积,发现在充电过程中NCM材料晶胞体积缩小了3.4%,而NCA材料晶胞体积缩小了5.9%,这可能使NCA循环寿命不及NCM。

图5 NCA和NCM在充电过程中晶格参数的变化