呈味核苷酸生产方法研究进展

(梅花生物技术开发(廊坊)有限公司,河北 廊坊 065001)

核苷酸是组成核酸的基本单位,由磷酸、戊糖和碱基组成。戊糖与碱基通过糖苷键形成核苷,核苷与磷酸通过酯键形成核苷酸。呈味核苷酸包括肌苷酸、鸟苷酸、胞苷酸、尿苷酸以及黄苷酸,后三者的呈味力远不及前两者,因此工业生产上的呈味核苷酸主要为肌苷酸(IMP)和鸟苷酸(GMP)。研究表明:IMP和GMP的呈味作用取决于其化学结构,只有核苷5′-位上的-OH与磷酸基团发生酯化才表现出鲜味活性,而2′-和3′-位上的-OH磷酸酯化无鲜味[1]。按照n(IMP)∶n(GMP)=1∶1混合,鲜味阀值(能感觉出鲜味的最低浓度)可降至0.006 3%。核苷酸为白色或米黄色结晶或粉末,无臭,味鲜,溶于水,微溶于乙醇,几乎不溶于乙醚,干燥状态下,耐热性较好,在水溶液中,其稳定性与温度和pH有关[2]。1960年,日本的KUNINAKA博士发现5′-鸟苷酸具有鲜味,且在香菇中的含量较高,随后利用从桔青霉(Penicilliurncitrinum)中提取的5′-磷酸二酯酶降解RNA生成5′-核苷酸[3]。日本利用该方法开始了核苷酸的工业化生产[4]。目前,应用较为广泛的核苷酸生产方法主要有微生物发酵法、化学合成法、酶解法和生物催化法。

1 微生物发酵法

微生物发酵法主要是利用微生物的代谢途径生产呈味核苷酸,其代谢途径和调节机制是发酵法的重点研究内容。

肌苷酸直接发酵法采用的生产菌株是产氨短杆菌突变株KY13105。在0.01~0.02 mg/L的Mn2+质量浓度下,细胞的生长形态会发生改变,胞内可累积肌苷酸。Mn2+质量浓度过高时,其合成代谢的过程将会被抑制。开始培养时,次黄嘌呤在胞外累积,经过磷酸化反应生成5′-肌苷酸,但是在发酵的中后期,5′-肌苷酸直接在细胞内生成,并释放到细胞外,不必经过细胞外的磷酸化反应过程。日本研究人员诱变筛选后得到一株腺嘌呤渗漏缺陷型产氨短杆菌,产酸积累量最高可以达到12.8 mg/mL[5-8]。

肌苷酸间接发酵法是利用发酵法和化学法(或生物催化法)相结合的方法。利用短小芽孢杆菌、枯草杆菌和产氨短杆菌进行种子培养和发酵的方式生产肌苷。提取得到肌苷,经过化学法磷酸化生产IMP,或者通过发酵法得到腺嘌呤或5′-AMP,再通过化学法或生物催化法转化为IMP。

鸟苷酸发酵法可分为直接发酵法和间接发酵法。利用枯草芽孢杆菌直接发酵生产鸟苷酸时,鸟苷酸不会在细胞内积累,导致产量较低。菌种的诱变要考虑反馈调节机制,还要控制微生物中的相关酶系,技术上的难题尚未解决,大规模生产的困难较大。间接法是采用发酵法和化学合成法相结合,通过从枯草杆菌菌株发酵生产AICAR(5-氨基-4-咪唑基羧基酰胺核苷),然后再通过化学法得到鸟苷酸,收率可达到60%~70%。盛翠[9]通过紫外诱变BacillussubtilisJSIM-G518菌株,阻止鸟苷代谢为鸟嘌呤,解除终产物的遏制,最终得到产量较高的突变菌株JSIM-GU-124-19,发酵产量达到24.0 g/L;武改红[10]通过硫酸二乙酯(DES)和紫外诱变枯草芽孢杆菌TA1001,定向选育出一株具备工业化生产潜力且遗传性状稳定的突变株TA208,在未经优化的摇瓶发酵条件下可产鸟苷15.82 g/L,将得到的鸟苷通过化学法制得鸟苷酸。

直接发酵法制备5′-核苷酸一般分为发酵放罐,去除菌体,脱色浓缩,分离烘干等工艺流程得到成品。微生物直接发酵法副产物少,成本低,提取工艺简单易行,但此法的应用受微生物特性的限制较大,而且产量较低,一般采用间接发酵法生产肌苷或鸟苷,利用化学法生产5′-呈味核苷酸。

2 化学合成法

化学合成法是以肌苷或鸟苷为原料,通过磷酸酯化反应获得核苷酸。常用的磷酸化试剂主要是一氯或二氯磷酸衍生物,在核苷的5′位的羟基上特定转移磷酸基团,使其磷酸化得到5′-呈味核苷酸。由于核苷上核糖的2′,3′位存在羟基,因此,在磷酸酯化前,需要以适当的方法保护其不被酯化。繁复的生产步骤使得生产成本增加,产率下降[11]。

随着技术革新,P2O5或POCl3成为新型磷酸化试剂。核苷可以不用任何保护剂,直接进行磷酸化反应,且转化率较高[12]。以POCl3为磷酸化供体,肌苷和鸟苷的转化率分别可达到91%和90%[13]。此方法也适用于许多非天然核苷酸的合成。但是,当底物包含对酸不稳定的基团时,效果较差[14]。

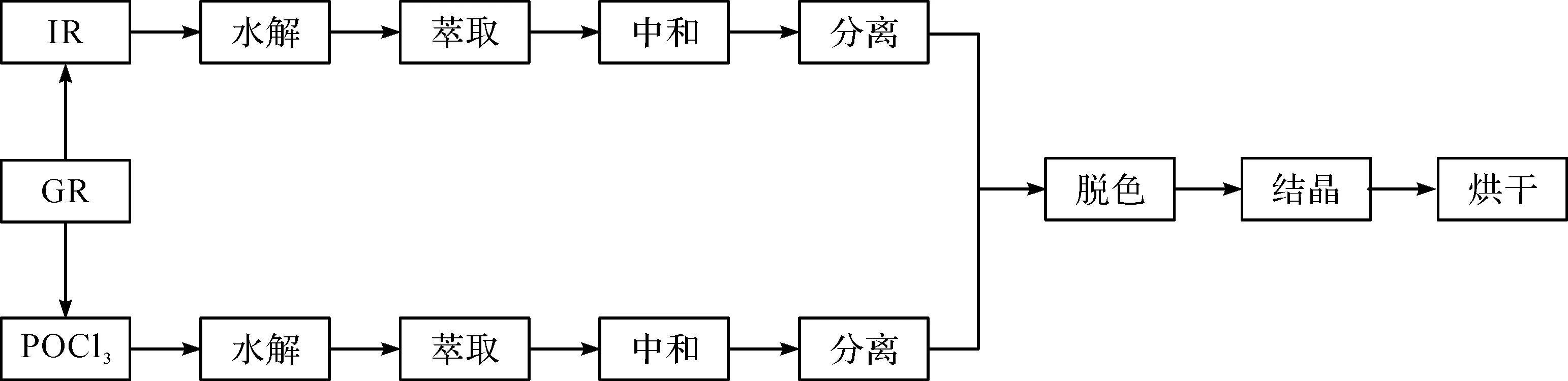

梅花生物公司采用此种方法生产5′-核苷酸,以磷酸三乙酯作为溶剂,POCl3与肌苷或鸟苷反应生成5′-核苷酸。经过水解、萃取、中和、分离、脱色以及结晶等工序,得到5′-呈味核苷酸。工艺流程如图1所示。

图1 化学合成法制备5′-核苷酸工艺流程Fig.1 Preparation of 5′- nucleotide by chemical synthesis process

化学合成法优势在于专一性强,副产物少。但是呈味核苷酸的极性较强,提取工艺较复杂;化学反应所涉及的化学原料POCl3毒性较大,对人体及环境有危害,且生产试剂昂贵,成本偏高。

3 酶解法

通过酶制剂水解细胞内RNA得到目的核苷酸的方法称为酶解法,历史悠久,相关研究较为深入,已成为制备呈味核苷酸的经典方法。一般情况下,核酸水解酶可以分为3类,主要有RNA水解酶、DNA水解酶、以及DNA和RNA都能作用的核酸水解酶。前两种水解酶价格昂贵,主要用于实验室分子生物学研究[15]。20世纪60年代,日本首次通过酶解法,利用P.citrinum提取的5′-磷酸二酯酶,降解RNA生成5′-核苷酸。酶解法是生产5′-核苷酸是历史最长、技术最成熟的生产方法。我国从1964年开始研究RNA的酶解法,1967年中试,试验基本取得成功。

酶解法可分为酶液直接水解法和固定化酶水解法。李德莹等[16]采用直接酶解法,用麦芽根浸提液作为酶液,酶解2 h的水解率可达80%;慕娟[17]报道核糖核酸(RNA)在麦芽根作用下水解为单核苷酸。

我国于1970年将固定化核酸酶应用于5′-核苷酸的工业化生产。固定化核酸酶则具有成本低廉、核酸降解率稳定、利于核苷酸分离、精制、设备要求不高等优点。Olmedo等[18]使用环氧乙烷活化丙烯酸树脂固定核酸酶P1,使该酶的选择性和米氏常数提高;石陆娥[19]研究认为将核酸酶P1固定在壳聚糖微球上,热稳定性和存储稳定性以及耐酸碱性有明显提高;梁锋等[20]报道原酶经过钛氯活化纤维固定,回收活力超过70%;王克明等[21]报道将桔青霉的孢子吸附在玉米芯上,再用质量分数为1.5%的海藻酸钠包埋玉米芯颗粒,采用气升式反应器固定化技术生产核酸酶P1,发酵液中核酸酶P1的活力高达8.43 mmol/(sL)。固定核酸酶的载体来源广泛、制备简单、价格低廉,且固定化后的酶不用回收。

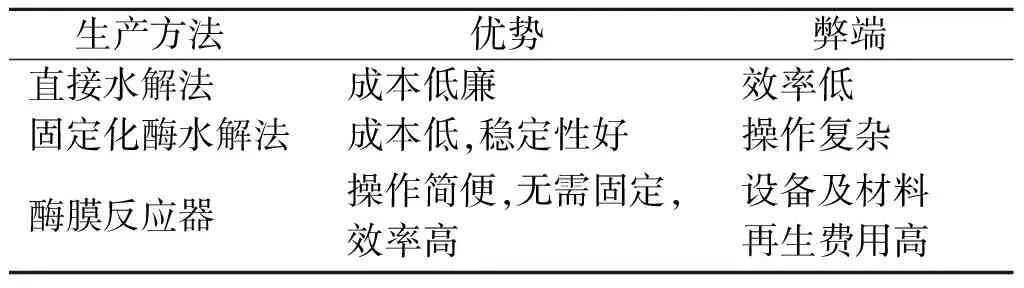

除固定化酶生产核苷酸外,膜反应器法亦可实现RNA连续水解生产核苷酸,为生产呈味核苷酸提供了新的思路。邵晶平等[22]发明了一种超滤膜反应器,由核RNA连续酶水解生产5′-核苷酸。该方法将酶水解和产物同步分离,操作简捷,无须固定化。弊端在于虽然能提高水解效率,但膜设备和膜材料再生处理费用较高,而且比较麻烦,目前这种方法只能用于医药核苷酸的生产。3种水解法的优势与弊端对比见表1。

表1 3种酶解法对比表Table 1 Comparison table of three enzymatic hydrolysis methods

4 生物催化法

生物催化法即核苷磷酸化法,是模拟生物体内的条件,利用活性微生物携带的酸性磷酸酶,将聚磷酸盐上的磷酸根特异性地转移到核苷分子的特定位置上的方法。研究人员从MorganellamorganiiNC IMB10466中提取出一种可以将核苷磷酸化的酸性磷酸酶。据文献报道,酸性磷酸酶具有磷酸转移催化的特定选择性[28-31],该反应不需要ATP,反应条件温和,无需保护基团,而且磷酸酶具有专一性强,环境友好等特点,其独特的优势和潜力吸引着研究人员的关注[25-28]。该方法可用于制备呈味核苷酸,且具有以上3种方法无法比拟的优越特性。

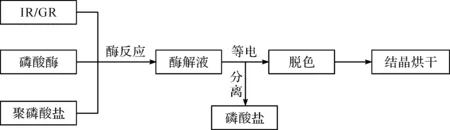

生物催化的基本过程:在磷酸酶的作用下,肌苷/鸟苷与聚磷酸盐反应生成IMP/GMP和正磷酸盐,经过等电、分离、脱色、结晶、烘干等步骤得到5′-呈味核苷酸,如图2所示。

图2 生物催化法制备5′-核苷酸工艺流程图Fig.2 Preparation of 5′-nucleotide by biocatalysis process

研究人员分离出控制磷酸转移作用的活性基因,诱发后筛选出一株富产酸性磷酸酶的变异株,转化率可以达到85%。李文峰等[32]以肌苷转化率为指标,在全细胞工程菌的催化作用下,肌苷转化为肌苷酸,并考察了PEG,对异辛基苯基醚,Trion-x-100,DMSO和硼酸对肌苷反应转化率的影响,肌苷的摩尔转化率最高可达到75%;日本味之素利用三聚磷酸钠提供磷酸基团,在pH为4.5,温度35 ℃的条件下,制备出呈味核苷酸二钠,并指出pH是影响转化率的关键因素,通过调节pH将反应后残留的正磷酸进行回收并再缩合,再次作为酶解反应的原料,提高磷酸化收率和磷酸使用率[33];任洪发[34]采用酸性磷酸酶催化肌苷转化为5′-肌苷酸二钠,分别对过滤清液中磷酸盐混合物、5′-肌苷酸二钠和肌苷进行了结晶工艺研究,确定了优选结晶工艺条件,按照优选条件进行了中试验证,结晶产品完全符合行业标准。酸性磷酸酶既可以转移磷酸根合成核苷酸,又可以将核苷酸水解。因此,在反应过程中需要注意控制条件,同时酶的底物作用范围也有一定的限制。针对这一特点,研究人员诱变并筛选以催化磷酸转移为主导的菌株,希望能抑制这种酶的水解作用。这一发现为生物催化法生产呈味核苷酸提供了新途径,使得该方法具有很大的发展空间。

5 结 论

呈味核苷酸在食品、医药、农业行业领域中有广泛的用途。微生物发酵法副产物少,成本低,但此法的应用受到微生物特性的很大限制;化学合成法专一性强,副产物少,但是化学原料毒性大,对人员及环境危害较大,而且后续提取工艺复杂,成本较高;酶解法历史悠久,研究较为深入,已成为制备呈味核苷酸的经典方法;生物催化法专一性强,磷酸供体来源广泛,价格低廉,提取工艺较为简单,原料对环境友好,吸引着越来越多研究人员的关注。我国在呈味核苷酸方面的研究时间较短,在工艺研发和优化等方面还有很长的路要走,未来在核苷酸领域必将获得更大的发展。