自动化立体仓库虚拟样机与控制程序的联合仿真

华 隽,王宏民,马文栋,胡宗山,秦 超

HUA Juan1 , WANG Hong-min1, MA Wen-dong1, HU Zong-shan2, QIN Chao2

(1.河南省电力公司,郑州 450001;2.河南九域腾龙信息工程有限公司,郑州 450001)

0 引言

随着德国“工业4.0”、美国“工业互联网”在全球的风靡,以及“中国制造2025”战略的如火如荼地推进。制造业是国民经济的重要支柱,也是今后我国经济“创新驱动、转型升级”的主战场[1]。以新一代信息技术与制造业深度融合为特点的智能制造已经引发了全球性的新一轮工业革命,并成为制造业转型升级的重要抓手与核心动力[2,3]。

以此为背景国家电网公司全面推进智能计量体系的工作进度,目前各省公司陆续建成投运省级计量“四线一库”生产自动化系统。大量新型、先进自动化仓储设备的广泛应用,对系统工作提出了更高要求,改变目前计量生产自动化系统人工效率低、质量不稳定的弊端,提升生产质量。

1 MCD简介和自动化立体仓库简介

机电一体化概念设计解决方案(MCD)是一种全新解决方案,借助该软件,可对包含多物理场以及通常存在于机电一体化产品中的自动化相关行为的概念进行3D建模和仿真。MCD支持功能设计方法,可集成上游和下游工程领域,包括需求管理、机械设计、电气设计以及软件自动化工程。MCD涉及机械、电气和软件设计学科的产品的开发,使这些学科能够同时工作,专注于包括机械部件、传感器、驱动器和运动的概念设计[4]。

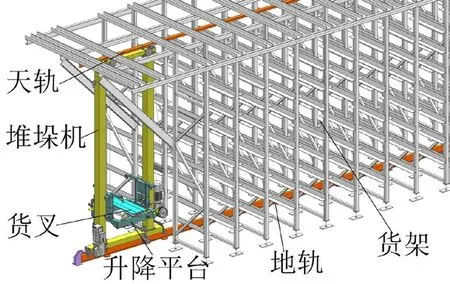

自动化立体仓库采用先进的自动化控制系统实现货物出库、入库管理,不仅能使货物在仓库内按要求自动出库、入库,而且可以与仓库周边的生产环节进行有机的链接[3]。与传统仓储相比自动化立体仓库具有以下优越性:

1)节约仓库占地面积。

2)减少工人劳动强度,降低人力资源成本。

3)自动化管理提高仓库的管理水平,增加仓储货物安全性。

4)做到库存实时监控和查询,可及时更新库存[5]。

2 研究对象

2.1 项目模型仿真简介

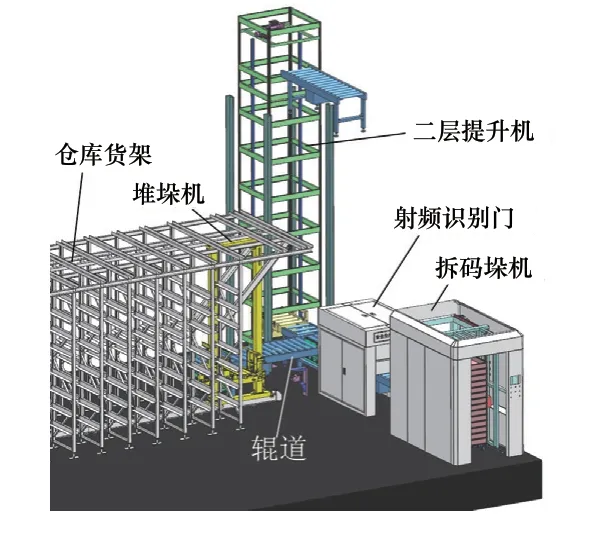

图1 立体仓库模型图

本次仿真运行的模型以漯河市计量中心库为原型,漯河计量中心仓储系统采用高自动化、高智能化的软硬件系统,并与营销业务应用系统高度协作,共同完成电能表的全生命周期管理。

该套设备主要包括以下几种设备:

表1 设备清单表

该套系统的入库运行流程如下:

1)平板车或者agv小车将载有电能表的周转箱托运至拆码垛机设备内部。

2)周转箱达到预定工作位置后,拆码垛机将周转箱两箱作为一垛拆下来并转移放置与辊道上。

3)经过辊道的转动和射频门的开合,辊道将两箱周转箱运输至射频门内部。当射频门全部关闭时,开始射频识别,并将识别到的电能表数据存储于上位机程序内。

4)射频识别之后,该垛周转箱在辊道的作用下继续向前运行;与此同时拆码垛机将第二垛周转箱放置与辊道上,辊道开始重复第3步骤的运行。

5)通过三个辊道和两个辊道升降机的作用,将周转箱运转至堆垛机的接货台位置。

6)堆垛机运转至接货位置,检测出有货,伸出货叉至周转箱底部;堆垛机升降将周转箱抬离接货台,堆垛机货叉载着周转箱回收到位。

7)堆垛机载着周转箱运行至仓库货架,将周转箱放置于货架上。

8)入库存货流程完成。

出库流程与入库流程相反,在此不再赘述。

2.2 机电概念属性施加过程

由于本次设备较多,将整个模型装配后进行机电概念属性添加,如果出现错误将会导致较大的重复工作量。本次调试采取并联式调试,将模型分成三部分,主要分为:

1)堆垛机和货架。

2)辊道、辊道升降机和射频门。

3)拆码垛机。

对这三个部分设备分别添加约束、信号、碰撞等机电概念属性。然后将机电概念模型与控制系统通过OPC协议进行联通调试,当三个部分都调试成功后再将三个模型装配到一起。三个分组件机电概念模块所添加的属性和信号等也会被带入到新的总装配体中,新的总装配体直接运行调试就可以。

由于之前项目已经进行了拆码垛机进行仿真(参见:基于UGNX的拆码垛机系统联合运动仿真研究[7]),仿真模型已经完成。所以本次仿真使用堆垛机之前模型,不再重新对其进行仿真,只仿真辊道、辊道升降机和射频门组件和堆垛机货架组件。仿真完成后将三个模型装配。

3 辊道施加机电概念仿真

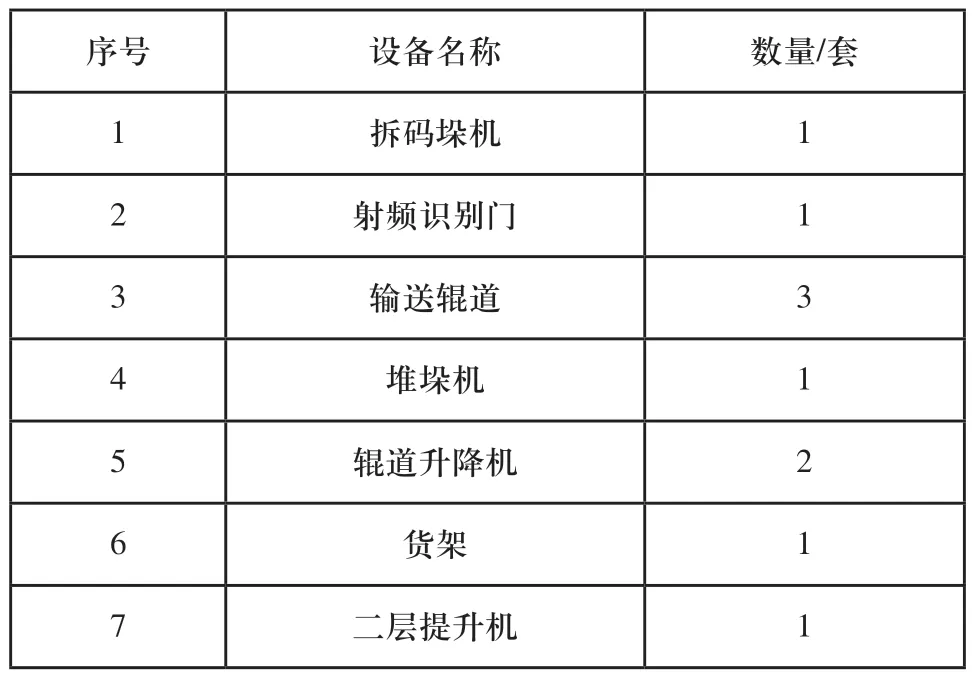

图2 辊道图

辊道如图2所示,共计有三节辊道。其作用是负责周转箱从拆码垛机与堆垛机之间的输送,途中要经过射频门进行信号识别。

3.1 对象源

辊道运行时需要在辊道初始位置生成量箱电能表,即图2所示对象源位置处。这就用到了机电概念设计的对象源属性,对象源可以源源不断的生成仿真所需要的对象。对象源触发的条件有两种,一种是基于时间;一种是每次激活时一次。本次仿真箱子的产生设计采用外部开关控制,当外部开关闭合时MCD模块中的信号接收到变化即对象源属性触发,开始生成定义对象。

当对象源的触发方式选择为每次激活时触发一次,当外部开关处于闭合状态时对象源一直处于触发状态,所以会一直在生成周转箱,无法精确控制周转箱的生成数量。所以最终采用基于时间的属性,设置时间间隔为4秒。最终的结果为:当外部开关闭合满4秒对象源触发一次,此时周转箱会生成一垛;一直循环,每满4秒周转箱会生成一垛。当不需要新的周转箱生成时即把外部开关断开,此时该对象源属性不触发,也就不能生成新的周转箱。

图3 对象源图

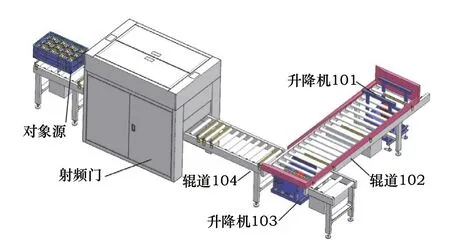

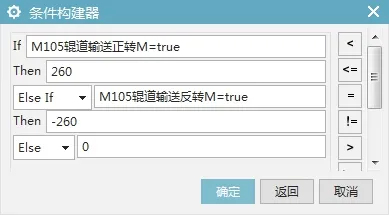

3.2 辊道传输面

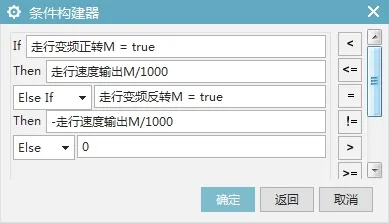

当周转箱的对象源生成属性建立完成后,需要对辊道进行速度给定。一共三个辊道,每个辊道建立一个传输面属性,但是传输面的速度由逻辑公式给定如图4所示:以运行时表达式RuntimeExpression_3为例;这是定义辊道105的平移速度公式,完整的公式为If(M105辊道输送正转M=true)Then(260)Else If(M105辊道输送反转M=true)Then(-260)Else(0)。其中信号M105辊道输送正传和M105辊道输送反转为PLC给定的信号,通过OPC协议与MCD模块进行信息互通。当M105辊道输送正转=true时辊道105的传输面传输速度为260mm/s,方向为正方向;当M105辊道输送反转=true时辊道105的传输面传输速度为-260mm/s,此时为反方向输送;当两个都不触发时速度为0。辊道正传或反转通过改变速度的正负值来实现。

图4 逻辑公式图

3.3 射频门开合

射频门的升降采用位置控制,如表达式RuntimeExpression_9所示:If(射频门入门升=true)Then(250)Else If)射频门入门降=true)Then(0)Else(0)。即当PLC给出信号射频门入门升=true时射频门的目标位置为250mm处,运行速度为100mm/s;此时射频门为打开状态。当PLC给出其他信号时射频门的目标位置为0,此时射频门为关闭状态。

图5 射频门位置控制图

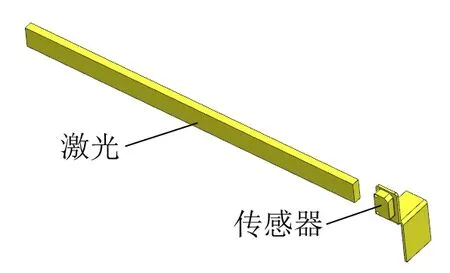

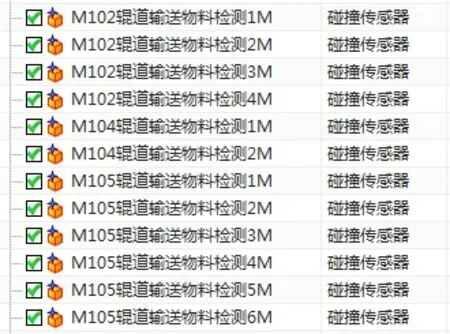

3.4 激光传感器

当传周转箱在辊道上传输运行时,需要在每个辊道上添加激光传感器以检测周转箱在辊道上的位置。由于MCD模块中没有激光传感器的属性,所以需要将激光传感器的属性改为碰撞传感器的属性。将激光传感器发射的激光表达为实体并赋予碰撞传感器的属性,当物体运行碰到激光时该碰撞传感器触发,将信号反馈至PLC。

图6 激光传感器模型图

图7 碰撞传感器图

3.5 辊道升降机

该套系统内存在两个与辊道相配套的升降机;两套升降机虽然尺寸、顶升高度不同;但均为电机驱动,凸轮顶升的原理。电机只有一个转向,电机转动凸轮带动顶升装置升降,当升降装置上升碰触到上限位开关时,该触发信号会传导至PLC内部,此时程序会控制电机停止转动;升降机达到上顶升位置。当程序控制电机继续转动,此时升降装置会向下运转,直至下极限位置触发;此时程序会控制电机停止转动;升降机达到下回收位置。

图8 辊道升降机

在MCD模块中存在电子凸轮的属性,如图9所示该电子凸轮随着时间循环。其运动曲线需要重新定义。

图9 电子凸轮

定义电子凸轮的运动曲线,该凸轮的位置与时间关系如图10所示。高位时位置数值为0,低位时位置数值为-200。当凸轮将要到达高位或者低位时其速度会减小,中间位置时速度较大;这样做的原因是使其精确定位。

图10 电子凸轮运动曲线图

另外一台升降机M103与之相类似,只是运行控制曲线略有不同。

图11 辊道信号映射图

当MCD所有属性都建立后将MCD信号与外部信号建立映射关系,如图11所示。

此时运行MCD模型,用PLC程序控制模型进行运转。

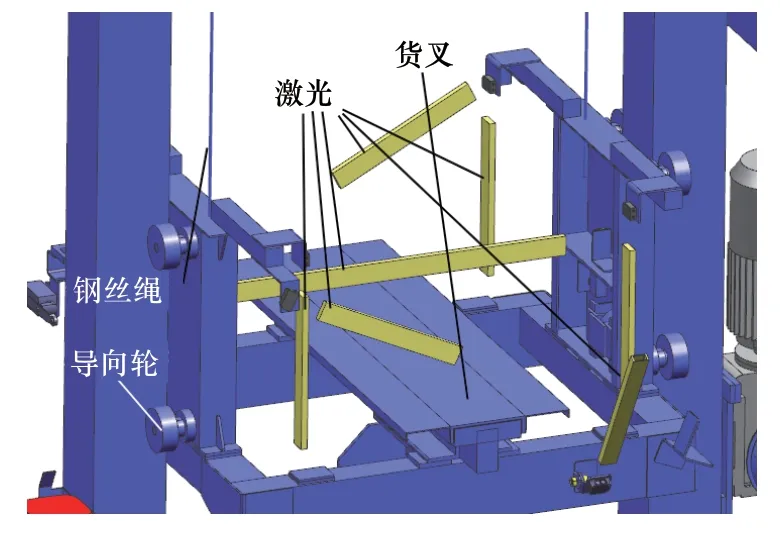

4 堆垛机施加机电概念仿真

图12 堆垛机图

堆垛机设备主要包含堆垛机和货架两部分。由于堆垛机货叉和货架需要与周转箱相接触,所以堆垛机的货叉与货架均需要添加碰撞属性。货架的货位为728个。

4.1 堆垛机平台施加MCD

图13 堆垛机平台图

堆垛机升降平台上也有许多激光传感器,但是由于MCD模块没有激光传感器属性;所以采用与辊道上激光传感器同样的方法将激光的光线实体画出来,赋予其碰撞传感器的属性。为了视觉上的符合实际,将射线实体隐藏,但是其碰撞传感器的属性还时时存在,当碰撞传感器触发时该实体会高亮显示。

升降平台由10个导向轮固定在堆垛机立柱上,两端由钢丝绳进行提升。如果将导向轮和钢丝绳都定义为MCD的相关属性,会导致模型运算时占用内存增大,模型仿真延时增加。为了简小模型运算量,对升降平台的约束定义为滑动副,固定在堆垛机立柱框架上。二堆垛机的两个货叉与升降平台之间也定义为滑动副。

同样的堆垛机横移也简化为一个滑动副约束。如图14所示:共计4个滑动副。

图14 滑动约束

4.2 速度和位置控制

当堆垛机的升降、横移、货叉伸缩约束给定后,通过运行时表达式来控制堆垛机的速度。且该速度值由PLC给定,经过公式的逻辑运算后赋予模型,似的MCD模型达到理想的运动状态。分别添加堆垛机货叉运行速度控制、升降平台速度控制、堆垛机走行速度控制;通过速度的正负来区分设备的正传反转,如图15所示。

图15 逻辑运算图

为了时时反馈堆垛机模型的实际运行位置,需要增加位置传感器,机电概念设计模块有位置传感器属性可以实现,如图16所示。

图16 位置传感器图

为了更好的控制模型运转和与PLC控制程序相匹配,增加堆垛机运行的限位开关,如图17所示。

图17 限位开关图

4.3 建立信号映射

当所有MCD属性建立完成后将MCD信号与外部信号进行连接,建立信号映射,如图18所示。

图18 映射信号图

5 全模型MCD与联合仿真

将堆垛机和货架,辊道、辊道升降机和射频门,拆码垛机三部分模型装配至一个模型内,进入机电概念仿真模块,可以看到三部分的MCD属性都存在。通过PLC程序和上位程序控制整个模型运行,以查看该系统模型是否符合设计预期。

通过该联合仿真可以检验以下几个方面内容:

1)上位程序和PLC程序的运行逻辑是否符合设计目标。

2)程序控制中设备的实际运行速度是否满足实际需要,设备的最优运行速度。

3)各个设备在交互运行时是否存在干涉或振动。

4)设备在实际运行过程中难以测量的数据,在模型中都可以时时测量。

5)设备的实际运行时间和效率是否满足需要。

通过对机电概念模型联合控制系统进行仿真,也发现了设备在实际调试运行中可能出现的问题:

1)辊道104与升降机103进行交接时,如果升降机103重复定位精度不够,可能会导致周转箱交接干涉。

2)当周转箱与辊道护栏有摩擦或碰撞时,会导致周转箱偏移,难以定位。