空气层厚度对热防护面料蒸汽防护性能的影响

陈 思, 卢业虎,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215006;2. 现代丝绸国家工程实验室(苏州), 江苏 苏州 215123)

高压蒸汽被广泛应用于工业、消防、餐饮等领域,通常压力高达100~4 000 kPa,对工作人员造成了巨大的安全隐患,统计数据表明,美国自2004—2013年间约34%的受伤人群是由烫伤引起的,其比例接近由火焰和热辐射引起的烧伤[1-3]。高压蒸汽不同于火焰和辐射等热源灾害,它可以快速渗透进防护服装并释放热量,造成皮肤烫伤。针对火焰和辐射防护的机制研究已经相对明晰,而对蒸汽灾害防护的研究非常少[4],因此,开展防护服蒸汽防护性能的研究具有重要的应用价值。

现阶段,国内外对蒸汽防护性能的研究还处于初级阶段,主要关注点在于织物本身性能对蒸汽防护性能的具体影响[4]。研究结果表明:面料的种类、厚度、透气性等都会影响其蒸汽防护性能[5-7]。Mandal等[8]测量了面料系统暴露在蒸汽流下的防护性能。结果表明蒸汽防护性能与面料的厚度和透气有关,防水透气膜的位置影响其防护性能。Rossi等[9]提出圆筒模型来模拟人体出汗,发现织物在湿润状态下蒸汽防护性能会降低;不透性面料比半透性面料的蒸汽防护性能好。Sati等[10]发现蒸汽喷射距离和压力均影响织物的蒸汽防护性能,蒸汽喷射距离最近且压力最大的条件下,织物的防护性能最差。Desruelle等[11]在80 ℃饱和蒸汽环境舱内测试防护服装的防护性能发现,假人测试结果与面料测试结果具有很好的一致性。不透气服装具有优异的蒸汽防护性能,服装面料的厚度越大,其防护性能也越高,透气服装各部位的防护性能不同。

我国学者对蒸汽防护性能的研究相对较少,且起步较晚,张洪凤等[12]对多种不透气芳砜纶复合材料的蒸汽防护性能进行初步探索(暴露时间为 30 s),发现蒸汽喷射条件、不透气处理方式以及材料的隔热性能等因素均影响芳砜纶复合材料的蒸汽防护性能。由于实验条件有限,该研究仅对芳砜纶复合材料的蒸汽防护性能进行了初步定性探索,各种因素的影响程度还需要进一步研究。

真实着装情形下,防护服装与人体皮肤之间形成的不规律空气层分布改变了防护服装内的热湿传递,严重影响了防护服装对蒸汽的防护性能[4]。虽有学者研究了热蒸汽和辐射环境下空气层厚度对防护性能的影响[13-14],但在面对蒸汽管道破裂、爆炸等情况下,着装者直接面对的是蒸汽喷射条件,蒸汽的压力较大会对面料的性能以及空气层的尺寸和分布产生影响。因此,本文旨在采用新研发的防护性能测评装置,分析蒸汽喷射环境下服装与人体间空气层厚度对蒸汽防护面料性能的具体影响,为进一步提升服装蒸汽防护性能提供思路。

1 实验设计

1.1 实验样本

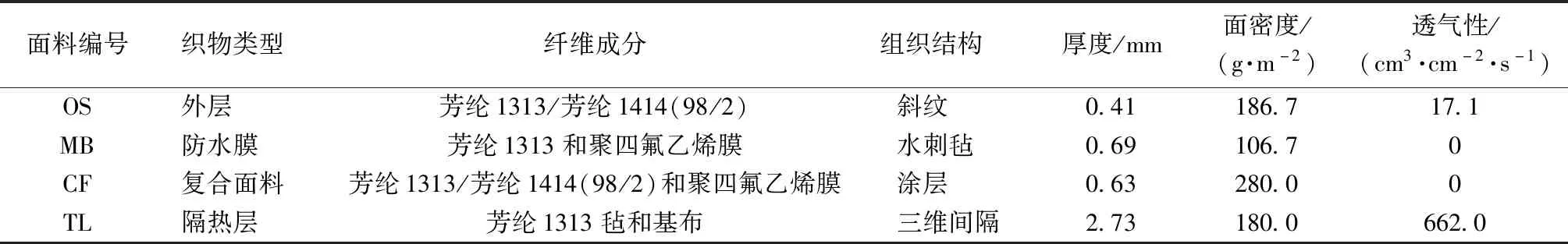

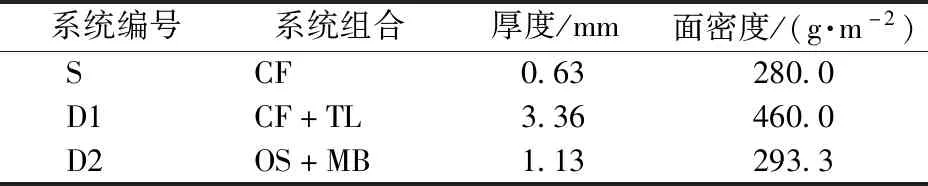

本文实验选取常用于制作消防服的面料,包括外层、防水透气层、舒适层,同时选取由PTFE覆膜的外层面料。所选用的各层面料基本结构参数如表1所示。面料的厚度和透气性分别根据 ASTM D1777—2015《纺织材料厚度测量方法》和 ASTM D 737—2004 《纺织面料透气性测量方法》进行测量。由不同的面料组成织物系统,其基本性能如表2所示。

表1 单层面料的基本性能

表2 面料系统的基本性能

1.2 实验设备

为测量蒸汽防护性能,本研究使用了与加拿大MAYC公司联合研制的型号MYAC0001型蒸汽防护性能测试,如图1所示。该设备主要包括蒸汽发生器、蒸汽传输和控制装置、测试单元、数据采集系统等。该设备可设置压力为70~700 kPa,温度为95~250 ℃的蒸汽,蒸汽暴露时间可以自行设定,采样频率为10 Hz。待测试样水平放置在直径为150 mm的圆形面料板上。面料板中间为皮肤热流传感器,固定在穿有细小孔隙的支架上。皮肤热流传感器热惯性与皮肤接近,可测量热流量随时间的变化,精度在±3%以内。皮肤热流传感器与数据采集系统相连,并用电脑控制记录温度变化曲线。蒸汽喷射和数据采集时间可以根据测试要求设定。采用Pennes皮肤传热模型和Henriques模型预测皮肤达到二级或三级烧伤的时间,同时计算皮肤总吸收能量。

图1 蒸汽防护测试仪

皮肤组织内的热传递预测采用3层皮肤传热模型,主要包括表皮层、真皮层和皮下组织内的皮肤传热,同时考虑了皮肤血流对传热的影响。皮肤内的热量传递Pennes方程如下所示:

(1)

式中:ρs为皮肤组织的密度,g/cm3;Cs为皮肤组织的比热容,J/(kg·K);ks为皮肤的热传导率,W/(m·K);ρb为血液的密度,g/m;Cb为血液的比热容,J/(kg·K);ωb为皮肤血流灌注率,认为是恒定的参数,即表皮内的血流量为0,真皮层和皮下组织内的血流量为0.001 25 kg/(m3·s);T为皮肤组织温度,℃;x为皮肤组织的厚度,m。Ta为血管动脉温度即37 ℃。皮肤边界条件如式 (2) 和 (3) 所示,外边界条件为随时间变化的热流量,内边界条件为血管的温度即恒温37 ℃。皮肤组织的初始温度假定为线性函数,即从皮肤表面32.5 ℃逐渐增加到37 ℃。

(2)

T|x=Le+Ld+Ls=Ta

(3)

式中:kt为皮肤组织的热传导率,W/(m·K);qn(t)为t时刻传递至皮肤的热流量,W/m2;Le、Ld、Ls分别是表皮层、真皮层和皮下组织的厚度,m;T是皮肤组织温度,℃;x是皮肤组织的厚度,m。

1.3 实验方案

织物试样的尺寸为190 mm×190 mm,放置于温度为(20±2)℃、湿度为65%±10%的恒温恒湿室静置24 h以上。为表征衣下空气层对防护性能的影响,制作了厚度为6和12 mm的垫片,用于模拟不同的空气层厚度,分别为6、12、18 mm。测试的蒸汽温度为(134±1)℃(压力值为(207±10)kPa),蒸汽暴露时间为20 s,数据采集时间为60 s。测试时将面料放置在面料板上并压紧固定,待传感器的初始温度为(30±1)℃,打开蒸汽并采集数据。为减少实验误差,每种面料系统进行3次重复实验。基于SPSS 22.0软件采用One-way ANOVA方法分析不同测试条件下热流量、二级烧伤时间、三级烧伤时间和总吸收能量的显著性差异,显著性水平设定为P<0.05。

2 结果与分析

2.1 空气层厚度对蒸汽热防护性能的影响

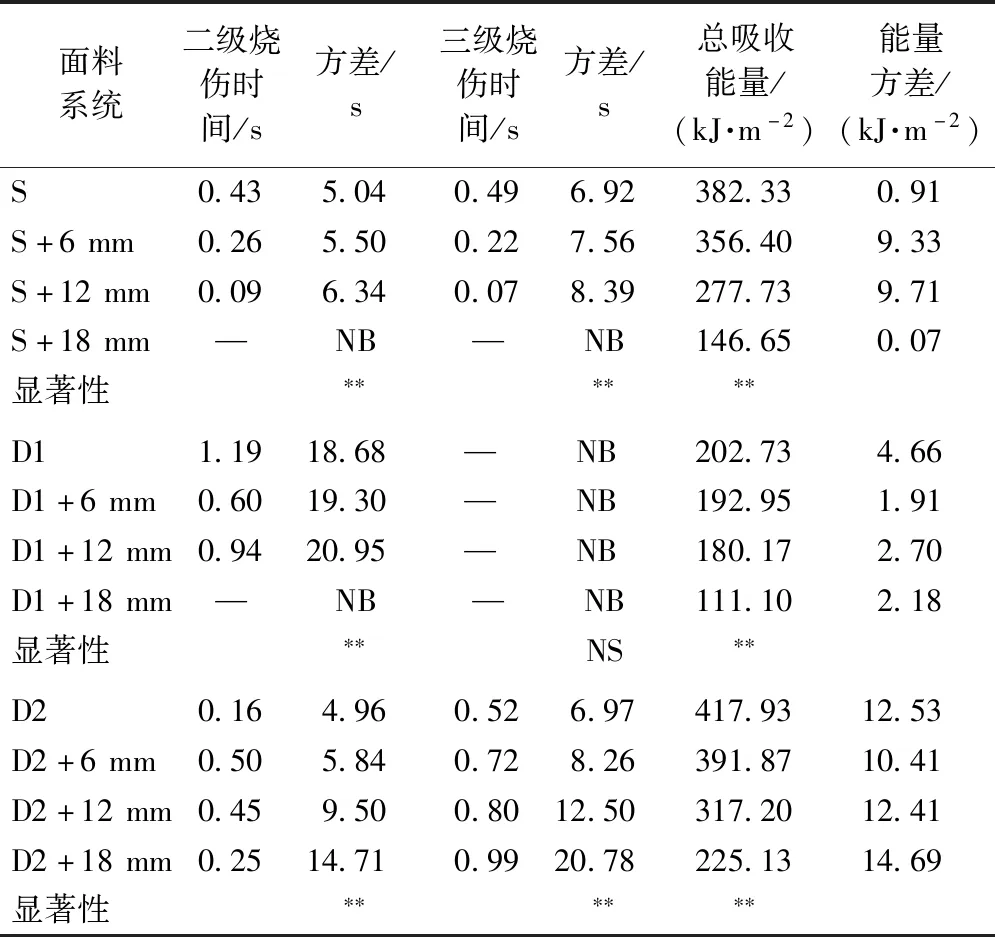

表3示出了不同面料系统设置不同空气层厚度时的二级烧伤时间、三级烧伤时间、总吸收能量。可知,面料S和D1在增加18 mm空气层时没有产生二级和三级烧伤,且面料D1在4种情况下均没有产生3级烧伤。整体上看,3种面料的二级烧伤和三级烧伤时间都随空气层厚度增加显著增加,而吸收的热量呈现下降趋势,面料系统的蒸汽防护性能有显著提升。统计分析表明:3种面料系统的二级烧伤时间和总吸收能量均有显著性差异(P<0.05),所以空气层厚度对织物的蒸汽热防护性能有显著影响。

表3 各面料系统不同空气层下的防护性能

注:**表示极其显著(P<0.01),NS表示无显著性,NB表示无烧伤,SD表示误差。S+6/12/18 mm表示在面料系统S下方加入厚度为6/12/18 mm的空气层,D1+6/12/18 mm和D2+6/12/18 mm同理。

比较不同面料系统防护性能的差异发现,面料S的蒸汽防护性能明显比面料D1差,这是因为D1组合比面料S多加了一层3-D间隔织物,增加了防护面料系统的厚度,降低了热量传递的速度。由此可见,对于不透气织物,厚度越大其防护性能越强。进一步比较S与D2的防护性能发现,在没有空气层的情况下,S与D2的二级烧伤和三级烧伤时间没有差异,而S吸收的总能量较低。这与2种织物的构造方式有关,即S为覆膜的外层面料OS,而D2为OS+MB的面料组合。S的透气性为0,蒸汽无法穿透面料,在不吸湿的情况下,喷射的蒸汽在对面料造成冲击后,通过四周预留的孔隙之间散逸到空气中。而D2中的外层OS会吸收大量水分,MB为防水透气层,导致在MB面料表面易形成积水,增大了面料系统的热传导率。尽管D2的厚度大于S,但在没有空气层的情况下,S的防护性能略优于D2。当增加6和12 mm空气层时,D2的二级、三级烧伤时间和总吸收能量均略大于S。由于2种面料系统均为不透气结构,尽管OS吸收了大量的水分,但降低了蒸汽的温度,此时空气层的存在使得较厚的面料仍然可以延缓热量传递速度,面料系统储存的热量较多,系统具有较好的防护性能,吸收的总热量也较多。当空气层尺寸进一步增加到18 mm时,S的防护性能优于D2。进一步证明了空气层对蒸汽防护性能的影响非常复杂,与面料的组合关系很大。

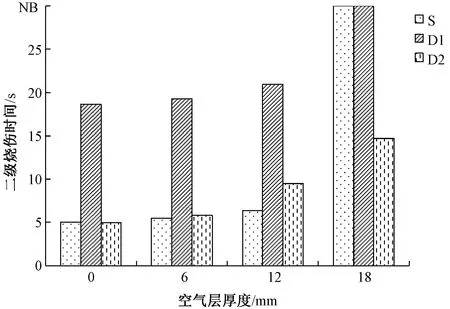

图2示出了空气层厚度对二级烧伤时间的影响。图3示出了空气层厚度与传感器的总吸收能量之间的关系。结合表3可发现,当空气层厚度增加时,二级烧伤时间和三级烧伤时间都显著增加,总吸收热量呈现下降趋势,面料系统的蒸汽防护性能有显著提升。分别对3组面料系统的空气层厚度和二级烧伤时间、三级烧伤时间和总吸收能量进行配对T检验。结果显示:3种面料系统的二级烧伤时间和总吸收能量的P值均小于0.05,S和D2的三级烧伤时间的P值也小于0.05,所以空气层厚度对织物的蒸汽热防护性能有显著影响。进一步分析发现,对于面料D2,空气层厚度与二级烧伤时间存在显著相关性,在面料S与面料D1中,除无空气层与6 mm空气层之间无显著相关(Ps=0.089>0.05,PD1=0.446>0.05),其他空气层厚度与二级烧伤时间存在显著差异。上述结果表明,空气层厚度的增加能显著增强面料的蒸汽热防护性能,当空气层厚度足够大时,有些面料甚至能够对皮肤提供足够的保护,不会产生皮肤烧伤。由于本实验模拟的蒸汽喷射压力较大,在蒸汽暴露阶段,面料会被蒸汽压迫,面料与皮肤之间存在的6 mm空气层会被压缩,因而较之没有空气层的情况,6 mm空气层不一定能提供更好的防护性能。图3表明加入空气层时,皮肤吸收的热量要小于无空气层时,并且空气层厚度越大,皮肤吸收的热量越少。比较面料S与面料D1可以发现:在空气层厚度为0、6、12 mm时,织物D1总吸收能量较低;但当空气层厚度增加到 18 mm时,织物S总吸收能量更少,这可能与D1在蒸汽暴露过程中吸收的能量在冷却阶段释放有关,可结合热流量曲线(2.2节)进一步分析。

图2 空气层厚度对面料二级烧伤时间的影响

图3 空气层厚度对总吸收热量的影响

2.2 空气层厚度对热流量的影响

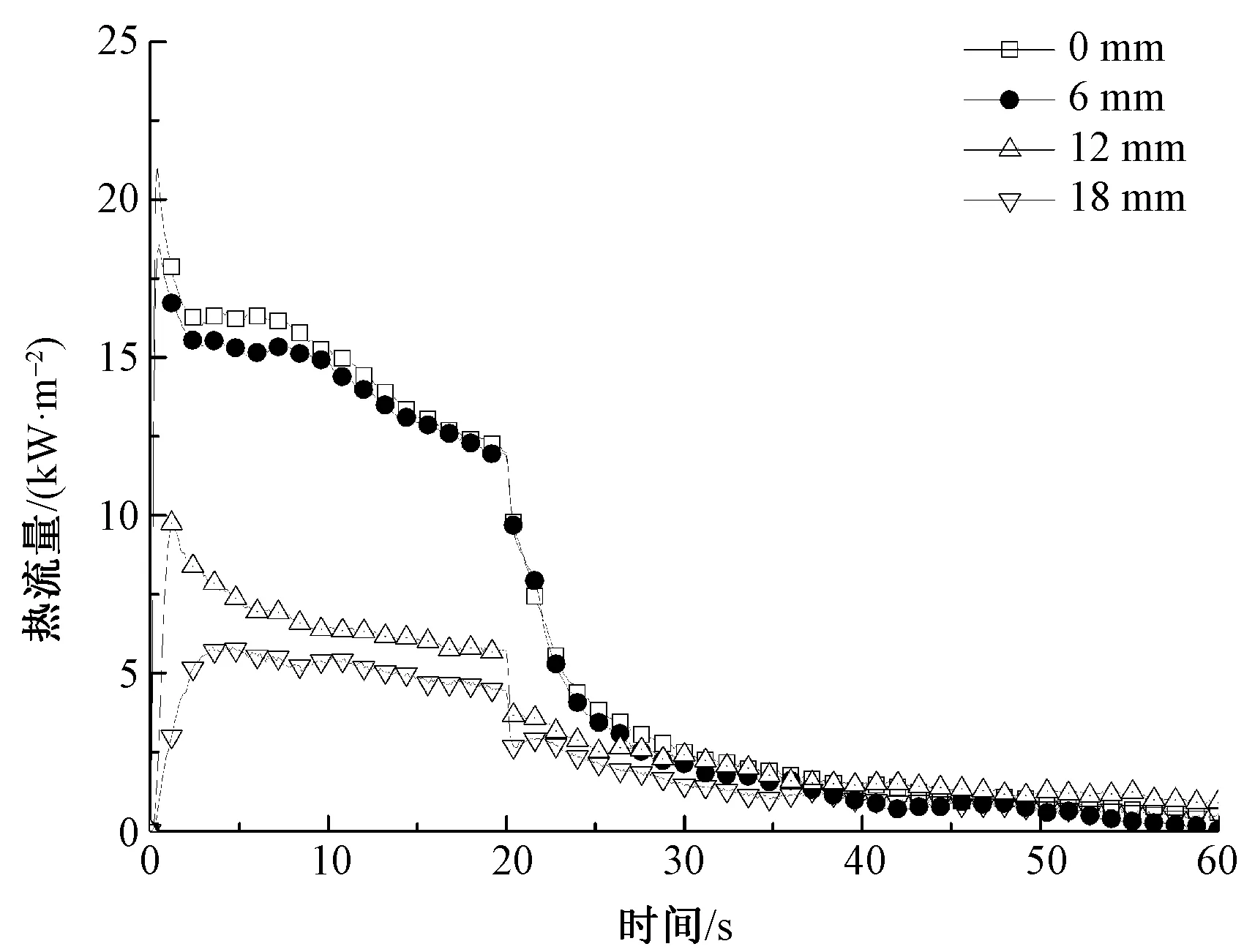

皮肤吸收的热流量变化可以用来评价空气层厚度对织物系统传热的影响。面料S、D1、D2在不同空气层厚度下传感器吸收的热流量随时间变化的曲线如图4~6所示。20 s之前为蒸汽暴露阶段,20~60 s 为冷却阶段。研究发现,无空气层时的热流量值均最大,加入18 mm空气层的热流量值都最小,因此面料与传感器直接接触时,其吸收的总能量更多,二级烧伤时间最短(见表3)。在暴露阶段,无空气层和6、12 mm空气层的热流量曲线中会出现1~2个峰值,即在蒸汽暴露数秒内,热流量迅速增加然后逐渐回落;而空气层为18 mm时在暴露阶段热流量逐渐增加到一定值后基本保持平稳。

图4 不同空气层厚度时面料系统S的热流量曲线

图5 不同空气层厚度时面料系统D1的热流量曲线

图6 不同空气层厚度时面料系统D2的热流量曲线

从图4可以发现,面料S在空气层厚度越大时皮肤吸收的热流量越小,在空气层厚度为0、6、12 mm 时,暴露阶段的热流曲线呈现相似趋势,都是先急剧上升到1个峰值后开始平缓下降,该峰值与蒸汽穿透织物接触皮肤释放大量的能量有关;而在空气层厚度为18 mm时,热流量缓慢上升,并在某一时刻后保持稳定,平均热流量值也很小。进一步分析可以看到,当空气层厚度增加到12 mm时,皮肤吸收的热流量值明显低于0和6mm。这表明在这4种空气层厚度中,18 mm的空气层厚度下面料S的蒸汽防护性能最佳,且对于面料S来说,在空气层厚度增加到12 mm后,其防护性能得到明显增强。当空气层厚度为6 mm时,高压蒸汽压迫面料导致空气层厚度降低,热流量传递仍然较快,防护效果不明显(见表3)。

从图5可以发现,面料D1的热流量低于面料S。这是因为对比其他2种面料系统而言,D1面料系统厚度更大。以往的研究表明,面料的厚度越大,其蒸汽防护性能越好[5],所以D1面料的热流量普遍低于其他2类,性能优于其他2类。在空气层厚度为0和6 mm时,蒸汽暴露和冷却阶段传感器的热流量曲线几乎相同,当空气层厚度增加到 12 mm 时,热流量略低于0和6 mm的情形,而当厚度达到18 mm时,热流量明显降低,表明面料D1在空气层厚度达到18 mm时性能最佳。

从图6可以发现,面料D2在空气层厚度为0时,热流曲线出现了2个峰值,这是因为在10 s左右的时候,外层面料吸湿后导致热传导率显著增加,且冷凝的蒸汽释放大量的热量,同时部分蒸汽穿透进去接触皮肤,使得热流量上升。在空气层厚度为6和12 mm时,热流量曲线的趋势一致,先急剧上升到达某一峰值后开始下降,后有一段时间达到平稳。在空气层厚度为18 mm时,热流量曲线没有出现明显峰值,数值较其他3个厚度小。与面料S的结论相似,18 mm的空气层厚度时蒸汽防护性能最佳,在空气层厚度增加到12 mm后,其防护性能得到明显增强。与面料S相比,D2的热流量普遍高于S,这是因为D2的外层吸收大量水分,不仅增大了面料整体的热传导率,同时吸收的水分储存热更多,在暴露和冷却阶段不断地向皮肤释放,因此热流量较S大。而S在暴露过程中,蒸汽接触面料后变成热水从面料表面流失,储存热较少。由此可见,面料的构造方式对蒸汽暴露过程中的热湿传递具有重要的影响。

3 结 论

通过探讨空气层厚度对热防护面料蒸汽防护性能的影响发现,热防护面料的蒸汽防护性能与空气层厚度有着显著相关性。面料与人体间的空气层可显著降低皮肤吸收的总能量,延长二级烧伤时间和三级烧伤时间,提高面料的蒸汽防护性能。其次,在空气层厚度增加到12 mm及以上时,防护服的蒸汽防护性能会得到显著提升。此外,不同面料系统的蒸汽防护性能不同,增加面料系统的厚度有利于提升其防护性能,但与面料组合方式有关,即防水透气膜越靠近蒸汽热源,系统的防护性能越好。分析热流量曲线有助于进一步理解面料系统的蒸汽防护机制。本文的研究结论可用于蒸汽防护面料的开发和防护服装的设计,提升防护系统的防护性能。