“先隧后井”法施工对地表沉降及盾构管片受力的影响研究

贺 红,兰开江,邓国华,朱才辉

(1.中铁城市发展投资集团有限公司西安地铁指挥部, 陕西 西安 710043;2.西安理工大学, 陕西 西安 710048; 3.西安黄土地下工程技术咨询有限公司, 陕西 西安 710025)

目前,盾构工法是施工地铁工程区间隧道的主要方法,根据区间里程及全线设计方案情况,一般情况下,需在区间设置风井。其施工方法绝大多数为先明挖施工竖井,然后再进行盾构掘进通过,这种做法比较成熟,施工风险较小,但由于正线隧道一般位于道路下方,所以明挖竖井需要长时间占用道路资源,且必须先完成竖井后再盾构通过,对盾构工期(一般为关键节点工期)有一定的制约作用。近年来,为了不限制盾构工期,在一些地方提出“先隧后站”或者“先隧后井”的施工方案,即盾构先行通过后,再破除盾构管片,开挖形成车站或竖井[1-11]。在广州、北京这种工法已被多次采用。但这一方法仍然解决不了明挖结构需要占用道路资源的缺点。为了能够彻底解决占用道路和限制工期的缺点,在某些特殊条件下,需在“先隧后站”或“先隧后井”的基础上,用暗挖工法完成车站和竖井横通道,再在横通道内破除管片,形成新的结构体,这给建设者带来了极大的考验,不仅要确保工程自身安全,还需要确保周边环境安全。

西安地铁9号线香—纺区间工期压力大,且隧道正上方邻近高速公路出口,道路资源紧缺,不允许开挖,为此建设者提出了先隧、后井、再横通道破除盾构管片的方案,不仅盾构的工期不受限制,而且竖井避开了道路,在周边空地中设置,然后通过暗挖通道与盾构隧道相连,来解决区间隧道通风的方案。本方案技术优势明显,但工程风险显著增大。尤其是暗挖通道内破除盾构管片对既有隧道的影响是技术的核心[12-13]。本文拟在深入认识工程风险的基础上,开此类工法的可行性研究。

1 工程背景及主要风险问题

1.1 工程背景

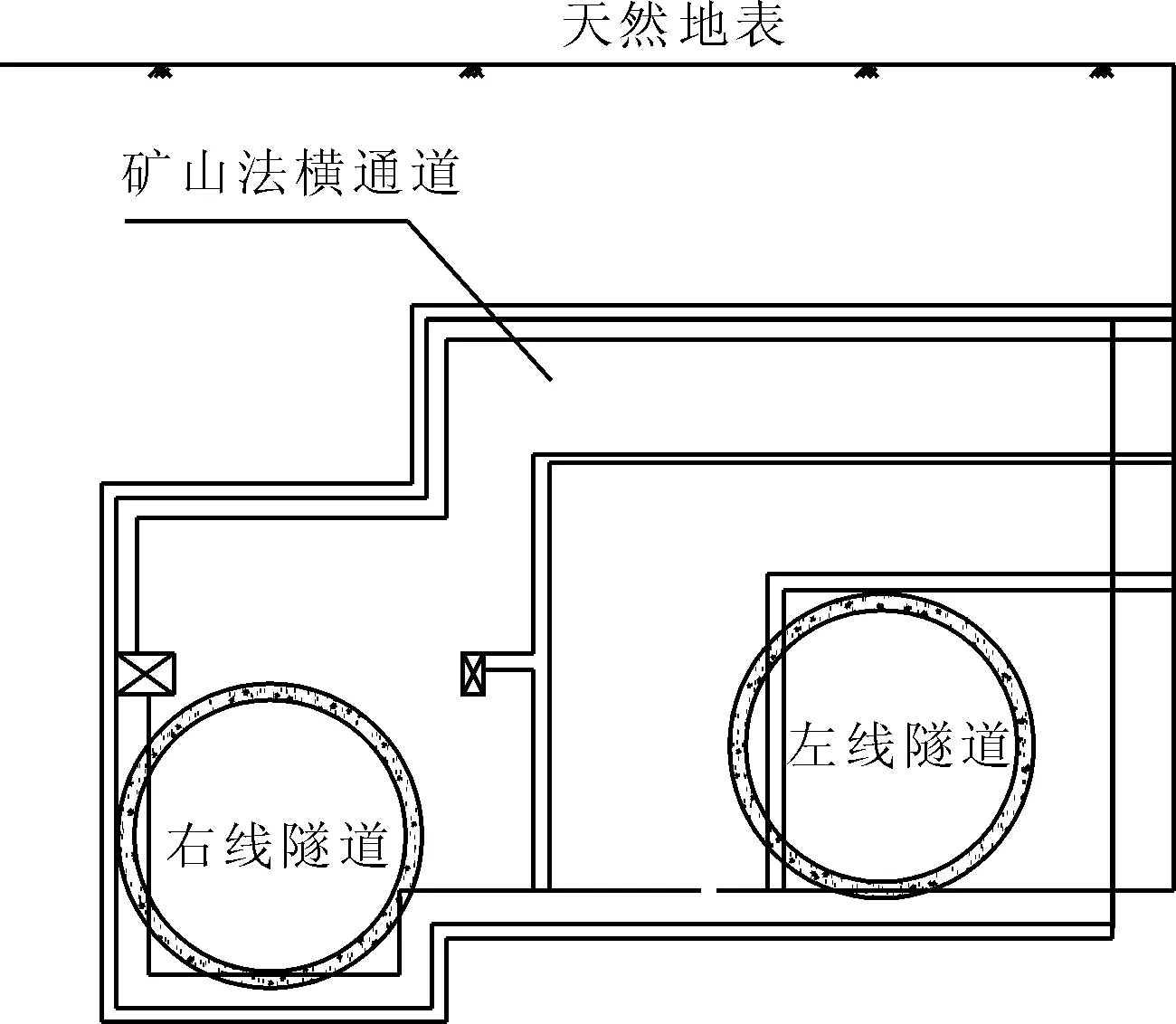

西安地铁9号纺织城站—香王站区间,先盾构通过,同时明挖法风井施工,当盾构通过后,再采取矿山法横通道施工,期间需要破除盾构管片,施作风道主体结构,如图1所示。

图1 区间风井

区间风井矿山法横通道部分为地下两层单跨矿山法横通道,北端与明挖区间风井相连,东西两侧均接盾构正线隧道,矿山法横通道开挖宽度为6.7 m,左、右线隧道部分横通道开挖高度分别为15.0 m、13.2 m,矿山法横通道长度约为27.5 m。如图2、图3所示。

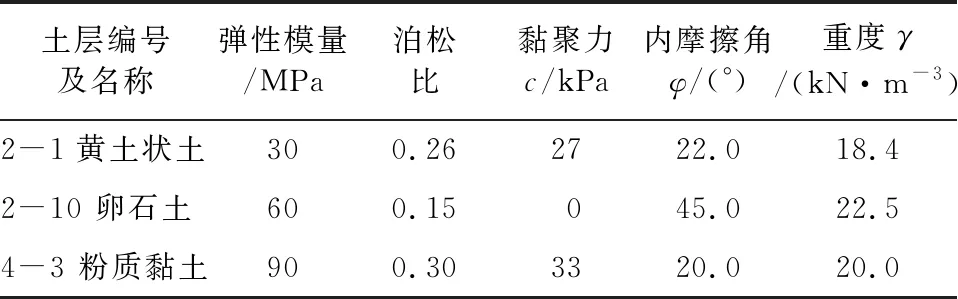

根据钻孔揭露,拟建工程场地在勘探深度65.0 m范围内的地层从上至下依次为杂填土、黄土状土、卵石土和粉质黏土组成。纺织城—香王盾构法区间左右线隧道底埋深分别约为24 m、26 m,左右线隧道拱顶埋深分别约为18 m、20 m,隧道洞身及基底位于2-10卵石土层和4-3粉质黏土层处。区间风井矿山法横通道左右线部分底板埋深分别约为25.0 m、27.5 m,开挖高度分别为15 m、13 m,拱顶埋深分别约为10.0 m、14.5 m,拱顶位于2-1黄土状土和2-10卵石土分界处。概况见图4。

1.2 主要风险问题

根据工程经验,主要风险如下两点:(1) 盾构掘进施工对地层存在扰动[14],待盾构施工完成后再施工矿山法横通道时对地层存在二次扰动,导致地面沉降过大;(2) 横通道开挖大面积卸荷,导致两侧隧道上浮或侧向移动,隧道管片拉应力增大。基于上述两点的认识,本文对开挖引起的地表沉降和管片内力进行数值分析研究。

图2 区间风井与盾构隧道平面

图3 区间风井与盾构隧道剖面

图4 区间风井水文地质

2 通道工程对盾构隧道的影响分析

本工程的核心问题是暗挖通道开挖对盾构隧道的影响,为了能够全面认识横通道开挖过程中盾构管片的受力和变形情况,本文采用有限元法对其进行研究分析。

2.1 三维模型建立及施工过程模拟

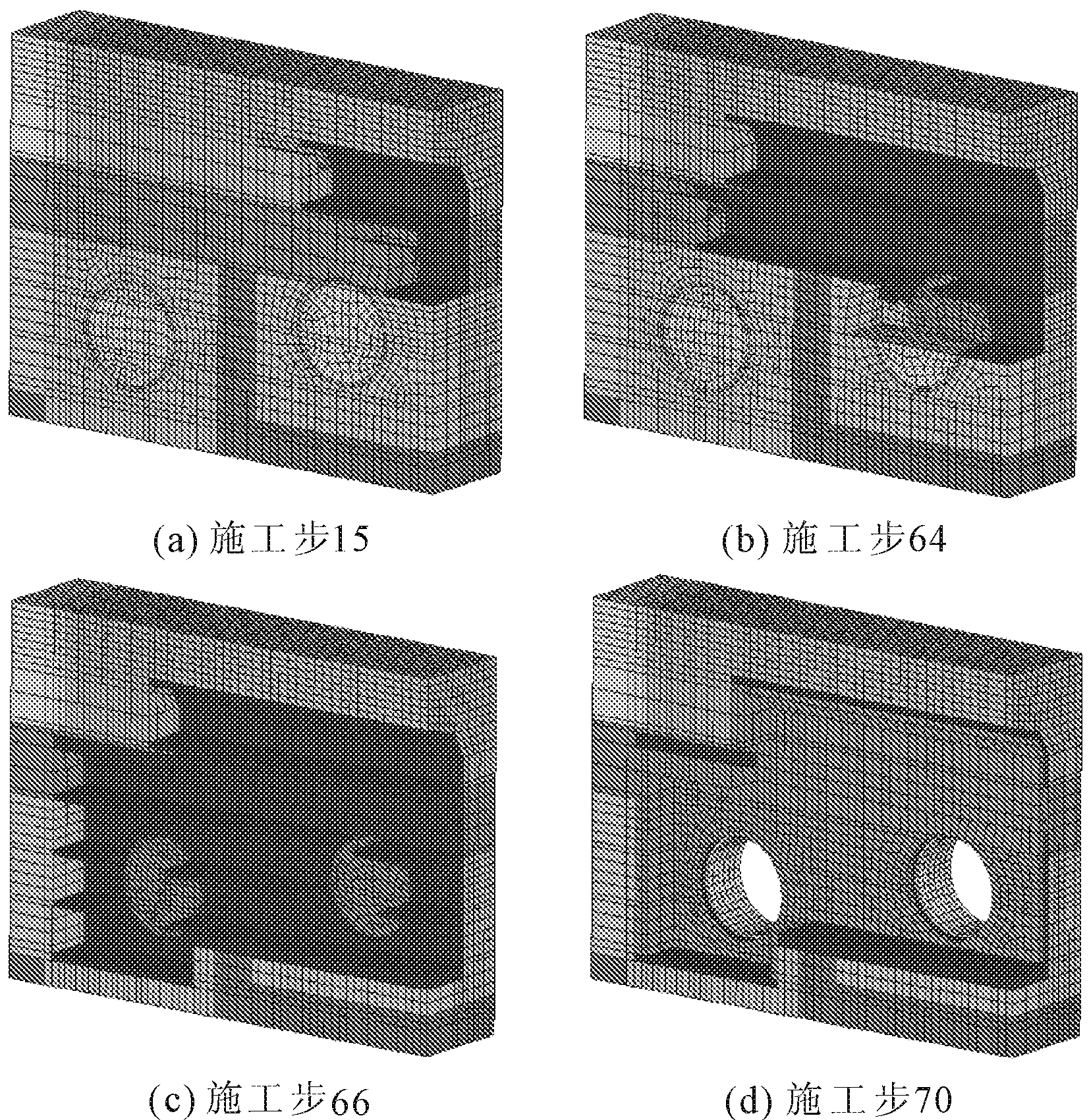

按照实际工程建立三维有限元模型,如图5所示。

图5 有限元模型网格图

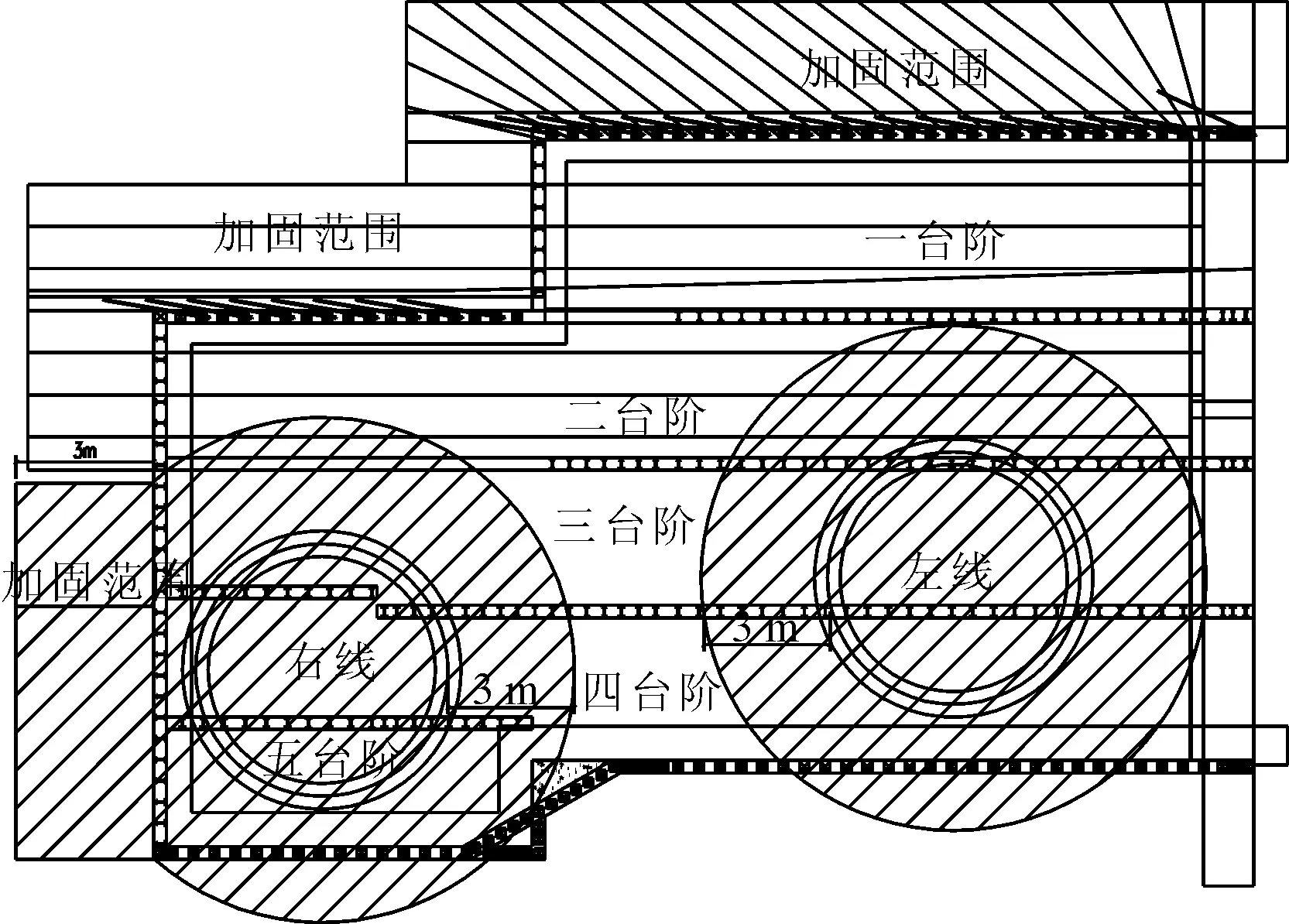

针对暗挖横通道的多台阶开挖方法,开挖支护方案如下:分四层台阶式开挖,先开挖第一层台阶(2 m),中间留核心土(70%),并同时施作初衬,然后继续开挖下一个循环(3 m)并同时支护和开挖上一循环的核心土,预留下层核心土,按照该方式继续下一循环,当全部掌子面向前掘进5 m时封闭临时横撑仰拱;当第一层开挖至横通道纵向设计边界时,进行第二层横通道开挖、支护、预留核心土及临时横撑仰拱的封闭施工,此后的第三层和第四层横通道施工按照上述循环施工,封闭底板初衬,最后进行由下至上的二衬施工和临时横撑的拆除工作,最终封闭二衬完成横通道的开挖和支护(见图6)。

图6 开挖施工步序图

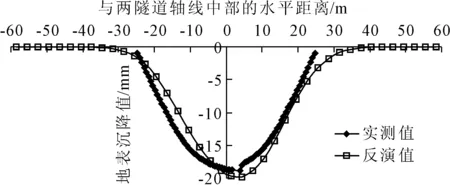

2.2 基于实测值的地层参数反演

根据该区段的特殊工程地质条件及邻近建筑物环境特点,地表为高速公路沿线,为了严格控制地表沉降,将地层损失率控制在0.5%以内,根据研究区段的实测地表沉降值可知,右线通过后,右线隧道正上方地表最大沉降为-12.3 mm~-16.4 mm;左线通过后左线轴线正上方地表沉降量为-5.4 mm~-10.0 mm,根据式(1)、式(2)确定两条隧道叠加效应引起的地表最大沉降量为-18.6 mm[15]。

(1)

(2)

式中:x是从隧道中心线对应的地面点到所计算点的水平距离;i为沉降槽宽度;i和隧道轴线埋深H之间存在线性关系i=KH;k为沉降槽宽度参数;smax为隧道中心线的正上方的沉降;如果定义地层损失率(Volume Loss)Vl为地表沉降槽的面积与隧道开挖的面积A之比,一般以百分比表示。在不排水条件下,地层损失率Vl与最大位移之间的关系可以通过对公式(1)的积分得到:

(3)

左线由于受到竖井基坑外侧的临近支护桩对地层的加固效应,地表沉降较小,右线远离竖井围护结构,因而变形相对较大,采用式(3)对左右线双线盾构隧道施工引起的地表沉降进行反演分析,得到其沉降参数为,左线地层损失率为Vl=0.80%,右线地层损失率为Vl=1.45%。根据实测地表沉降参数进行盾构参数及地层参数的反演分析,反演分析的具体方法如下:(1) 以实测地表沉降曲线为目标函数,计算盾构掘进期间地表的沉降槽曲线; (2) 调整地层参数,主要改变地层模量,使得计算结果与实测结果误差控制在1%~5%以内; (3) 将最终满足精度要求的计算结果及其地层参数作为后期数值分析的初始值,最终通过反演分析所得地层参数见表1,反演得到地表沉降曲线与实测曲线对比见图7,可见反演结果与实测结果基本一致。

表1 反演所得盾构、地层参数

图7 地表沉降曲线

2.3 计算结果分析

2.3.1 横通道开挖对地表沉降影响

对地表沉降的分析分为两种工况,一是地层未加固工况;二是针对横通道地层按照设计加固方法进行加固。

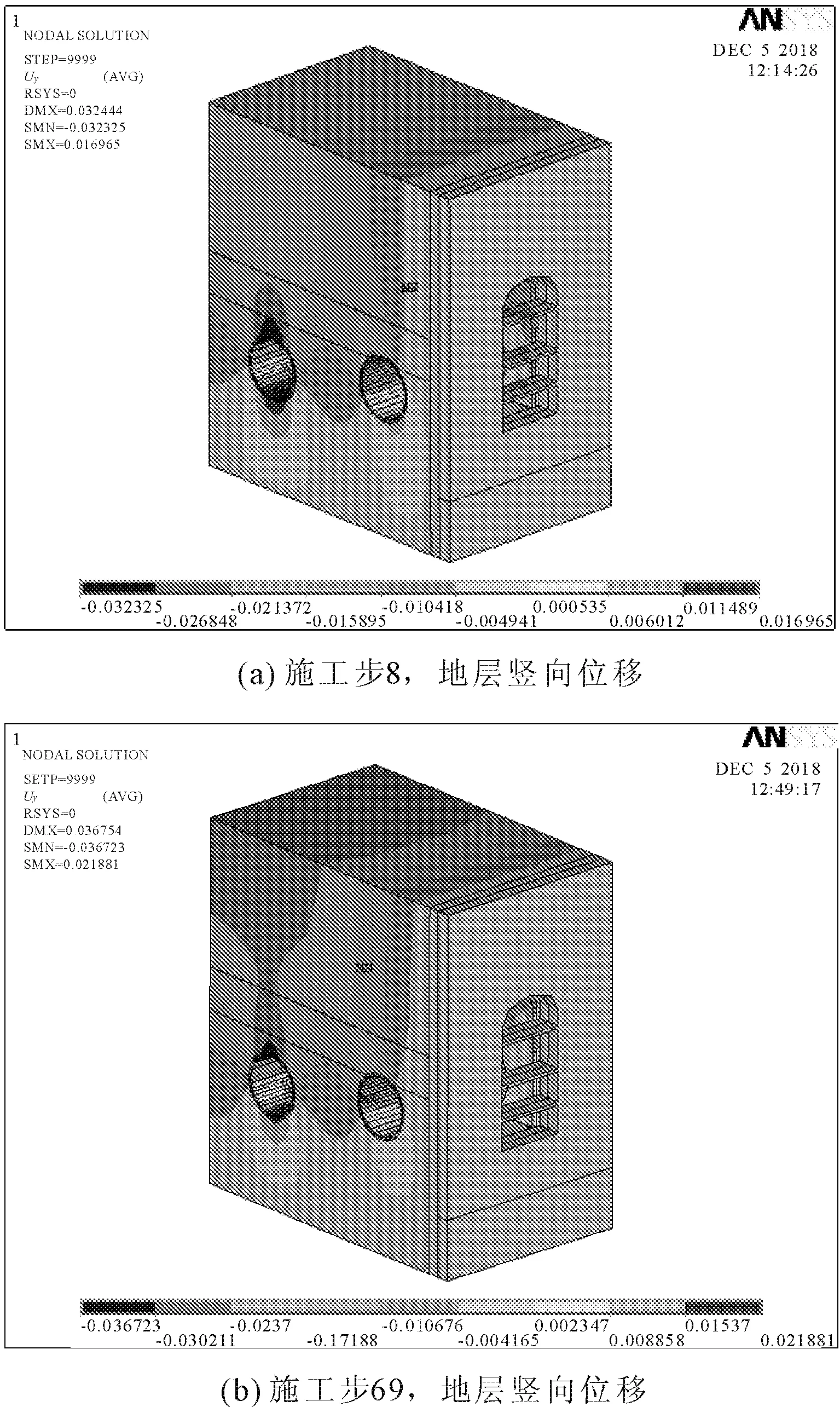

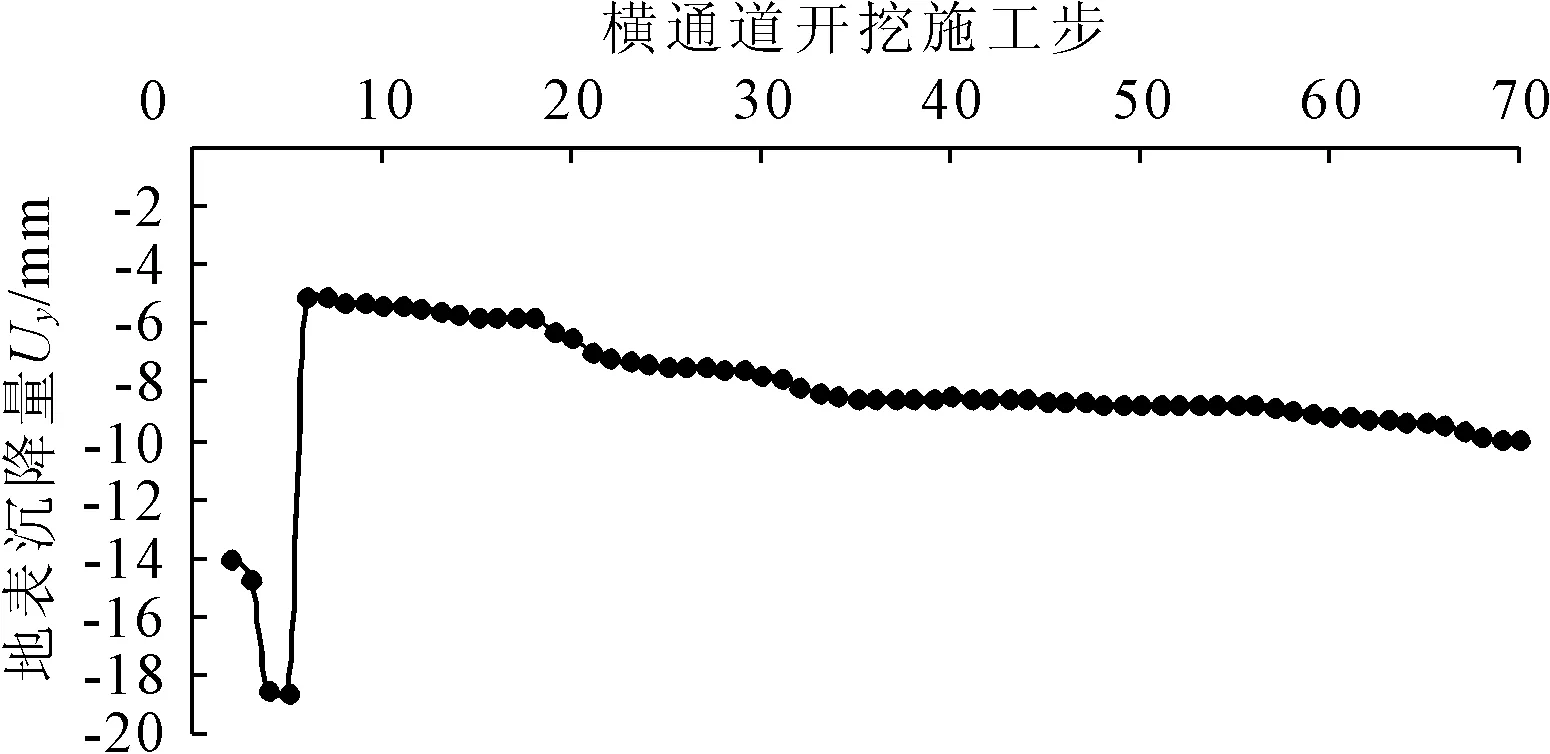

(1) 地层未加固工况横通道施工对地表沉降影响。图8、图9为地层为采取未加固措施工况下,横通道开挖期间地表沉降云图及沉降随着开挖掘进过程的变化曲线。

图8 横通道掘进期间地表沉降云图

通过上述分析结果表明:盾构施工引起地表最大沉降为-18.6 mm,横通道地层及盾构管片所在地层在未经任何加固措施条件下,地表总沉降量随着横通道的分层掘进,地表最大沉降量呈逐渐增加趋势,最终地表最大总沉降量达-27.5 mm,接近30 mm的控制值。横通道施工引起地表沉降的增量也呈增加趋势,由于横通道的开挖施工引起地表沉降增量最大为10 mm。可见,在地层不采取加固措施的条件下施工,可能导致地表沉降过大,不利于地表建(构)筑物的安全。

图9 横通道掘进期间地表总沉降量和沉降增量曲线

(2) 地层加固工况横通道施工对地表沉降影响。横通道穿越了卵石土地层和黄土状土地层,开挖期间容易产生坍塌。需要对横通道内部及周围地层通过明挖风井进行水平注浆加固,地层注浆后的弹性模量,可采用《工程地质手册》[16]复合地基来计算:

Esp=mEP+(1-m)Es

(4)

式中:Esp为复合地基的弹性模量;EP为注浆体的弹性模量;Es为土层的弹性模量;m为注浆体面积置换率,m=(d/de)2=0.0014;d为注浆管直径取42 mm;注浆孔为梅花形布置,de=1.13s,s为注浆管间距1 m。

根据现场钻孔取样试验得到注浆体的抗压强度代表值fc=2.2 MPa。采用《砌筑砂浆配合比设计规程》[17](JGJ/T 98—2010)来换算砂浆的弹性模量EP。

(5)

式中:wc为砂浆的自重取γ=2 200 kg/m3;fc为砂浆的抗压强度。根据表1中的土层参数代入式(4)、式(5)计算注浆加固后的复合地基弹性模量Esp≈1.5Es,即地层注浆加固后弹性模量可提高50%。

图10、图11为横通道设计地层加固范围平剖图。图12、图13为地层加固工况下地表沉降云图及沉降随开挖过程的变化曲线,从计算结果可见:

(1) 盾构隧道左右线通过后,地表最大沉降为-18.6 mm,此后横通道一、二层地层及周围3m范围内采取注浆加固措施,由于注浆后地层参数的提升,导致地面出现隆起现象,隆起量约为13.6 mm。

(2) 横通道开挖过程中引起的地表最大总沉降不断增大,最终沉降不超过10 mm,由此表明,地层加固后(地层加固后的变形模量提高0.5倍),地表总沉降减小了约65%左右,可见即便是地层加固注浆增幅较小的情况下,对地表沉降的控制效果也较为明显。

图10 横通道加固范围剖面图

图11 横通道加固范围平面图

图12 横通道掘进期间地表沉降云图

图13 地层加固后横通道掘进期间地表沉降

2.3.2 横通道开挖对既有管片影响

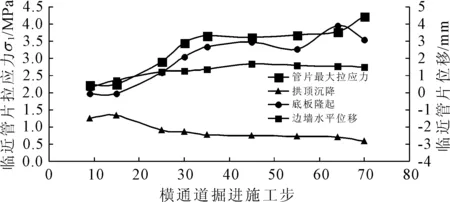

横通道在掘进过程中,在一、二层横通道开挖支护期间,会引起管片隆起,当横通道施工三、四层时,会通过既有盾构管片,需要破除盾构管片,从而引起横通道两侧的盾构管片产生附加变形(竖向位移Uy、水平位移Uz),产生拉应力σ1,以下通过计算得到横通道掘进不同施工荷载步期间盾构管片的力学响应如图14所示,横通道掘进期间盾构管片力学响应变化曲线如图15所示。

通过上述计算结果表明:

(1) 横通道在掘进过程中,横通道外侧既有盾构管片底板的隆起变形最大不超过4 mm,拱顶沉降最大不超过3 mm,边墙最大水平位移最大不超过2 mm,根据隧道纵向不均匀沉降的曲率半径经验公式:

(6)

式中:L表示沉降范围;δm表示最大沉降/隆起值;ρ表示曲率半径。

根据上式计算横通道两侧盾构管片的变形影响范围总长L=40 m内盾构管片的曲率半径ρ=25 000 m>[ρ]=15 000 m,满足变形许可要求。

(2) 随着横通道分层开挖掘进,拉应力最大部位均发生在左右线盾构管片的拱顶部位,随着围岩应力释放逐渐增大,既有管片的拉应力逐渐增大,掘进至左线附近时,左线的拉应力最大σ1=2.3 MPa,当掘进至右线时,右线的拉应力最大σ1=4.2 MPa,超过了素混凝土C50的设计轴心抗拉强度。

3 结论与建议

湿陷性黄土地层和砂卵石地层中“先隧后井”法施工风险较大,盾构施工通过、横通道二次开挖应力释放、管片破除等将对周边环境产生较大影响。通过分析,本文主要得出以下结论和建议:

(1) 横通道地层不加固条件下,盾构施工及横通道施工引起的地表最大沉降达27.5 mm,存在一定的风险,建议横通道地层及结构外侧3.0 m范围内双液注浆加固措施,加固后横通道施工引起的变形约10 mm。

图14 横通道掘进期间临近盾构管片力学响应云图

图15 横通道掘进期间盾构管片力学响应变化曲线

(2) 随着横通道分层开挖,两侧管片拉应力增加明显,存在管片破坏的风险,建议局部衬砌管片加强配筋,在横通道位置处的既有管片内部采取M20砂浆封堵墙,两侧管片临时钢架支撑,同时对盾构隧道3 m范围内进行注浆加固。