三维编织复合材料的发展及应用现状

荆云娟 韦 鑫 张 元 赵 帆

(陕西省纺织科学研究院,陕西西安,710038)

三维编织技术是在传统二维编织技术上发展起来的一种高新纺织技术。它制成的预制件结构具有特殊的空间网状结构,纱线在编织物结构中连续不间断且伸直度较高,不仅在平面内相互交织,而且在厚度方向上也相互交织。采用此编织物结构作为复合材料的增强体,不仅提高了复合材料的比强度和比刚度,还使其具有优良的力学性能,如:良好的抗冲击损伤性能、耐疲劳性能和耐烧蚀性能等,特别是层间连接强度远优于其他层合材料。

三维编织增强复合材料是三维编织技术与现代复合材料技术相结合的产物,是先进复合材料的主要代表之一。三维编织增强复合材料首先利用三维编织技术,将纤维束编织成所需的结构形状预制体,然后将预制体作为增强体结构,与树脂基体复合固化或陶瓷化制成三维编织预制体增强复合材料,其基体材料可以为树脂基、陶瓷基、金属基、碳基等。三维编织技术、三维编织复合材料制造及其应用研究一直是国内外三维复合材料的研究热点,特别是在以航空航天为代表的高新技术领域得到了重点发展和应用[1]。

1 三维编织技术的概念

广义上的编织是指沿织物成形方向排列的多根纤维(或纱线)按照一定的规律运动,从而使纤维(或纱线)以一定角度相互交织在一起形成织物。

三维编织属于纺织技术范畴。三维编织物中,编织纤维(或纱线)沿织物成形方向以一定角度取向,编织物厚度超过参加编织纱线或纤维束直径3倍以上,且在厚度方向上纱线相互交织。由于三维编织过程中,纱线为单独控制,因此不适于编织幅宽很大的织物;纤维(或纱线)在织物厚度方向存在相互交织,理论上织物厚度可无限大;纱线排列可按制件的横截面形状分布,适于异形构件的编织。不同于机织,机织物是经纱和纬纱两组纱线系统,织造时纬纱喂入;不同于针织,针织物是纱线圈套结构。

2 三维编织技术的分类

按编织类型,三维编织技术可以分为方形编织和圆形编织。方形三维编织是指编织纱线在机器底盘排列方式为矩形,编织出横截面为矩形或矩形组合的织物;圆形三维编织是指编织纱线在机器底盘排列方式为圆形,编织出横截面为圆形或圆形组合的织物。

按编织纱线运动方式的不同,三维编织技术可以分为角轮式三维编织和行列式三维编织。角轮式编织设备可以高速编织成形,而行列式编织设备结构紧凑、成本低、通用性好等。

按编织物成形长度,三维编织可分为连续编织和定长编织。连续编织是指编织纱线为连续喂给;定长编织是指编织纱线为固定长度。

3 三维编织工艺及设备

三维编织预制体作为复合材料的增强体结构,其力学性能对最终复合材料的力学性能起着决定性作用。根据完成一个编织循环中携纱器所需运动的步数不同,三维编织工艺可分为四步法三维编织、二步法三维编织和多步法三维编织(异形结构)。

四步法三维编织也称纵横步进式编织或行列式编织[2],始于Florentine在1982其专利上所涉及的编织方法[3]。四步法三维编织工艺可用于矩形截面构件(包括矩形及矩形组合构件)和圆形截面构件(包括圆管、锥套等构件)。在四步法三维编织工艺中,携纱器按照行和列的形式分布在编织机底盘上,预制件成形于上方,如图1所示。所谓四步法即携纱器的一个运动循环分四步。在第一步中,相邻行的携纱器交替沿向左或向右移动一个携纱器的位置。在第二步中,相邻列的携纱器交替地沿向上或向下的方向移动一个携纱器的位置。第三步与第一步的运动方向相反,第四步与第二步的运动方向相反,由此完成一个循环。携纱器不断重复上述四个运动步骤,再加上相应的打紧操作和编织物输出运动,使编织纱线相互交织形成最终结构。四步法三维编织工艺是目前最常用的一种三维编织工艺方法。此外,四步法三维编织具有多种运动式样,如1×1式样、1×3式样、3×1式样等;第1个数字表示的是沿行方向每次携纱器移动的纱线位置数,第2个数字表示的是沿列方向每次携纱器移动的位置数。1×1式样是最简单、应用最广泛的四步法三维编织式样[4]。

(a)初始状态

(b)第一步

(c)第二步

(d)第三步

(e)第四步

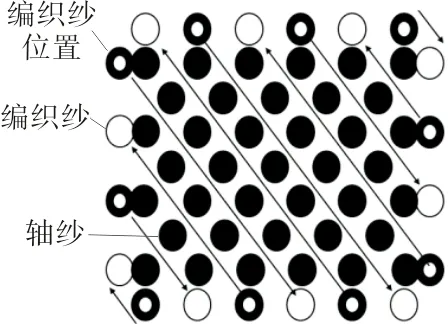

与四步法三维编织工艺相比,二步法三维编织工艺发明的较晚,1987年POPPER P和MC CONNELL R F才首次提出并进行研究[5]。如图2所示,该方法包含两个纱线系统,一个纱线系统为黑色圆代表的轴纱,另一个纱线系统为编织纱。

在编织过程中,纱线排列按照编织构件截面形状排,轴纱不运动,编织纱按一定的规律运动,相互交织,从而形成不分层的三维整体结构。图2(a)为第一步运动,编织纱线沿图中箭头方向运动,相邻纱线的运动方向相反;图2(b)为第二步运动,运动方向沿图中箭头所指方向运动且相邻纱线的运动方向与之相反[6]。两个机器运动步骤为一个循环,重复编织的纱线相互交织形成织物。

(a)第一步

(b)第一步

多步法三维编织是针对异形构件成形编织采用的方法,如T形、工字形、回形等。针对这种矩形组合的异形构件,采用普通的四步法三维编织工艺不能进行正常编织,在一个编织循环中经过多步运动(超过四步),携纱器的排列才恢复到初始位置。其实质编织思路是将编织构件拆分为有限的矩形编织单元,然后分组编织。以工字形为例,八步法编织工艺如图3所示。第一步至第四步编织上下两个矩形,第五步至第八步编织中间的矩形,经过八步运动之后,纱线排列恢复到初始位置,完成一个编织循环;重复此操作,工字梁即可编织成形。因此,横截面越复杂,一个编织循环中的步数就越多。

图3 八步法编织工艺示意图

三维编织机分四步法三维编织机、二步法三维编织机和旋转法编织机[7]。按编织机形状可分为矩形三维编织机和圆形三维编织机。矩形三维编织机可用于编织矩形或矩形组合构件,也可将方形编织组合起来用于圆管或锥套构件编织;圆形三维编织机则只能用于圆形构件的编织。20世纪80年代中期,美国航空航天局与美国多所大学联合启动了发展先进复合材料技术计划,其中就将三维编织的相关技术作为重点研究内容[8]。美国大西洋公司研制出了一个携纱器数量为64×194的纵横步进式四步法三维编织机,编织形式是1×1的定长编织。1989年北卡州立大学研制生产了四步法三维编织机,突出的优势是可以全自动连续喂纱,缺点是携纱器的数量比较少[9]。1994年,美国Atlantic Research公司生产了一种圆形三维编织机,携纱器数量可达1 4000个[10]。旋转法编织机也可称为角轮式编织机[11],如图4所示。其运动方式与行列式编织机不同,纱锭安装在角轮缺口处,由电机驱动角轮按一定规律转动,同时带动纱锭沿“8”字形轨迹运动,纱线在一定牵引力作用下,相互交织形成三维整体织物。美国3TE公司、法国斯彼乐、德国Herzog公司、日本京都工芸纤维大学、Albany公司等都成功开发了旋转法三维编织机。

图4 角轮式编织机

20世纪80年代末,国内的多家研究院所及高校也相继展开了对三维编织相关技术的研究,取得了相应的成果。其中,天津工业大学复合材料研究所成功研制出了计算机控制的方形三维编织机,设备可挂4万根纱线,是国内目前最大、最先进的编织设备,可编织多种形状的预成形体,如工字梁、L形梁、T形梁等;江南大学、常州伯龙三维复合材料有限公司对三维蜂窝状格栅编织物进行了研究;西北工业大学对三维整体编织C/C复合材料进行了研究;北京柏瑞鼎科技有限公司自主研发了新一代的三维编织预制件生产设备,在自动化生产工艺、生产成本、预型件尺寸及性能稳定性等方面具有较大优势;中国船舶重工集团第十二研究所自主设计了三维编织机,可挂2万根纱线,可生产轮船叶轮叶片。2017年东华大学联合徐州恒辉编织机械有限公司研制了内环锭子轨道立体编织机、端面锭子轨道三维立体编织机及7轴联动机器人芯模牵引系统,实现了连续自动编织,可编织出具有三维非正交结构、空间立体形状、变截面、变密度的大尺寸碳纤维等复合材料预成形体,最大编织截面450 mm×450 mm,最大半径1 000 mm[12]。

4 三维编织复合材料的性能特点

4.1 三维编织预制体具有结构可设计性

三维编织复合材料具有极强的结构可设计性。它的性能可以通过三维编织预制体编织结构的合理设计实现并提高。根据材料的最终使用性能要求以及形状要求,通过设计合理的编织工艺,包括设计编织角(预制件中编织纱线与制件成形方向的夹角)、花节高度(编织纱线运动一个完整的机器循环所形成的编织物长度)、改变纱线细度以及纤维体积分数等工艺参数,从而改变复合材料各个方向上的性能。此外,还可以通过改变纱线的位置,在编织物某一方向上增加纱线,变换预制体的编织结构等工艺设计,达到对三维编织复合材料力学性能和其他性能的调节作用。目前,三维编织预制体结构种类可大致分为三维四向、三维五向及全五向、三维六向、三维七向编织结构等[13]。此外,不同的织物横截面形状需要设计相应的纱线运动式样,采用不同的纱线运动式样编织出的织物细观几何形状和力学性能也会不同。汤丹芬等研究了三维四步法1×3式样和1×5式样三维编织复合材料的细观几何结构,假设纱线截面形状为六边形,建立了这两种式样的细观单胞模型,预测了其拉伸、压缩和剪切力学性能,其结果与试验值基本符合[14]。

4.2 三维编织预制体具有近净成形性

可以直接一次性编织成不同形状的异形整体预制件。采用三维编织技术不仅可以编织矩形预制件,还可以编织矩形组合截面的异形预制件,如工字梁、T形梁等,还可以编织圆管、圆锥套、喷管等变截面形状的异形件。针对异形(变截面)构件,可以采用三维编织增减纱工艺技术实现构件的截面变化,通过分析计算,设计合理的增减纱单元数量及位置,在基本编织纱线数量确定的情况下,织物的内环周长的大小决定了参与编织纱线的列数,织物的厚度决定了参与编织纱线的行数,以此实现异形构件的一次编织成形,达到最终制件的尺寸,无需再进行机械加工,从而可避免由于加工而造成的纤维及纱线的损伤,大大提高复合材料制件的性能[15]。

4.3 可编织高性能纤维

近年来,随着高性能纤维的不断发展,在航空航天、建筑、船舰、汽车等领域使用高性能纤维的种类及频率也越来越多,三维编织技术几乎可以编织任何种类的纤维。目前用于三维编织预制件的纤维种类也已经几乎涵盖了所有的高性能纤维,包括碳纤维、碳化硅纤维、超高分子量聚乙烯、氮化硅纤维、芳纶、石英纤维、玻璃纤维等,以满足当前高科技领域对高性能复合材料的迫切需要。

4.4 具有比传统复合材料更优良的力学性能

4.4.1优良的拉伸、弯曲、压缩性能

三维编织物具有特殊的空间网状结构,纱线在三维空间中沿多个方向延伸交织,由三维编织预制体增强的复合材料不存在“层”的问题,这种独特的织物结构决定了其复合材料具有比传统复合材料更为优异的力学性能。众多研究者对三维编织复合材料的力学性能(拉伸、弯曲、压缩、疲劳等)进行了研究,结果都表明:三维编织复合材料具有良好的力学性能,并且编织参数,如编织角、编织结构、纤维体积分数等对其复合材料的力学性能有较大的影响;在纤维体积分数相近的情况下,三维编织复合材料的拉伸、弯曲、压缩强度和模量要比层合复合材料高的多;在厚度方向上,碳化硅/陶瓷基三维编织复合材料的拉伸强度近乎是碳化硅平面织物增强层合复合材料的6倍[16-19]。

4.4.2优良的抗损伤性能

三维编织复合材料具有良好的抗损伤性能。打孔对其力学性能的影响不大,钻孔后,三维编织复合材料的拉伸强度仅损失10%左右,但层合复合材料拉伸强度却损失约50%[20]。孙慧玉等研究了三维编织复合材料中央钻孔后的拉伸性能,通过试验发现:三维编织复合材料的孔周围应力集中系数比层合复合材料以及金属材料的都低[21]。

4.4.3优良的抗冲击和耐疲劳性能

三维编织复合材料特殊的空间网状结构使其在冲击载荷作用下不易分层,因此具有良好的抗冲击损伤容限特性和耐疲劳性能。ZHANG Y等研究了三维编织复合材料在低速和高速下的抗冲击性能,最终发现:三维编织复合材料抗冲击性强,在高速冲击下能够吸收的能量更多[22]。在相同的冲击力作用下,与层合复合材料相比,三维编织复合材料的损伤面积要小的多[23]。刘丽敏研究了芳纶/碳混编三维编织环氧复合材料的冲击后压缩性能,结果显示:三维五向结构比三维六向结构的复合材料冲击后压缩强度高,且编织纱为芳纶、轴纱为碳纤维的混编三维五向编织复合材料对低速冲击损伤最不敏感,具有较高的冲击损伤容限[24]。李嘉禄对三维编织复合材料的疲劳性能进行了研究,试验结果显示:三维编织复合材料比金属材料的疲劳强度相对值高,在拉伸疲劳性能测试100万次以后,编织复合材料的剩余强度仍高于静载拉伸强度[25]。

5 三维编织复合材料的应用

三维编织复合材料具有结构不分层,结构可设计性强,比强度、比模量高,抗冲击损伤容限高、抗疲劳性能好、对开孔不敏感等优点,尤其适合异形构件的近净整体成形,但其制作周期长、成本相对较高,目前其应用也主要集中在航空航天等领域。

5.1 作为功能性结构材料

三维编织复合材料作为结构功能性材料已经在火箭、飞机、卫星等航空航天飞行器上广泛使用,如:火箭发动机喷管、密封调节片、卫星桁架、燃烧室内衬、导弹头锥以及飞机发动机风扇叶片等耐高温、耐烧蚀和高速冲刷的结构材料;还有氮化硅纤维增强的导弹天线罩透波、刹车片耐磨损等功能性材料。三维编织复合材料可以用于一些特殊的结构,如:大曲率机骨架、机翼、机蒙皮、机匣、飞机进气道等[26]。

5.2 作为承力、连接结构件

三维编织预制体结构具有整体性、不分层的特点,结构中纱线连续且伸直度好,有利于材料在受力时均匀承担载荷;此外,三维编织技术可以一次性整体编织复杂连接件,不需要进行二次加工,既可满足性能上的高需求,也大大减轻了构件质量。因此三维编织复合材料在制作承力结构件、复杂结构连接件方面具有明显的优势,如:工字梁、T形梁、高性能复合材料管件、汽车传动轴、飞机起落架、螺旋桨、航空发动机机匣等;还有一些异形接头,如:卫星桁架、耳片结构、多通接头等。其中,我国首颗探月卫星“嫦娥一号”卫星空间桁架结构连接件就采用了三维编织复合材料[27]。

5.3 作为人造生物结构件

因为三维编织复合材料具有结构可设计性,且质轻的性能特点,其也可用于人造生物组织方面,如:人造支架、人造韧带、人造血管、接骨板等。

6 展望

三维编织复合材料凭借自身众多优异的性能,吸引着国内外众多学者的注意力,也正在国内外许多高新技术领域发挥着不可替代的重要作用。目前三维编织复合材料并未普及应用,商用、民用都很少,因此未来还需要从以下几方面来努力。

(1)提升三维编织设备的自动化、智能化水平。目前国内生产的三维编织预制体设备自动化程度很低,造成产品生产周期长,人工成本高,难以进行规模化、商业化生产。其次,现有的三维编织机产品适应性较差,只能编织一定范围尺寸或者某一特定形状的产品。再次,由于产品生产过程中人工干预较多,造成产品质量不一,均匀性较差。因此,未来需要国家以及众多研究者投入更多的精力研制出自动化、智能化程度更高的三维编织机,实现产品制造周期短、成本低、质量稳定、规模化的生产,使其应用范围更广。

(2)加强三维编织工艺技术及性能的研究。目前三维编织工艺没有统一、明确的设计方法,针对某一构件的编织预制件,编织工艺需要在编织过程中进行多次地调整,甚至是通过多次试验才能达到最终的性能要求。因此需要继续完善三维编织理论体系,加强工艺及性能的研究,建立能够真实表征细观结构的单胞模型,分析力学性能破坏机理,模拟预测其复合材料力学性能,建立有效的强度准则。开发三维编织预制体产品设计的软件,建立数据库,解决产品设计中预计产品的力学性能和使用性能的问题。

(3)建立完善的三维编织预制件检测标准。目前还没有一个针对三维编织预制件产品,尤其是异形制件相对量化的检测方法以及检测标准等,这些都是未来涉及三维编织预制件制造的研究者所要努力的方向。