工形梁竖向加劲肋端部疲劳性能及加固方法研究

王 丽

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

20世纪80年代以前,铁路钢桥设计多采用钢板梁或者纵横梁体系的钢桁梁,钢板梁和钢桁梁的纵横梁一般采用工形截面梁。为了避免受拉翼缘产生疲劳裂纹,加劲肋或横隔板仅与受压翼缘进行焊接,而在靠近受拉翼缘侧将加劲肋截短或将加劲肋磨光顶紧受拉翼缘。这种构造在实桥加劲肋端部容易产生裂纹,是疲劳薄弱环节。此类裂纹产生的原因包括以下几个方面:①列车蛇形运动引起的横向振动;②轨道中心距与纵梁中心距的差异引起竖向荷载对纵梁腹板的偏心作用;③在竖向荷载作用下,横梁变形引起纵梁腹板的面外变形。此外,加劲肋的刚度比腹板的面外弯曲刚度大很多,导致腹板的面外变形集中发生在加劲肋焊缝端部与受拉翼缘之间的微小间隙处。最大弯曲应力发生在加劲肋与腹板连接角焊缝端部的焊趾处,且该处主拉应力的方向为竖向,所以疲劳裂纹一般从加劲肋焊缝端部产生,并大致沿水平方向扩展,见图1。最初的裂纹平行于应力场,不会对桥梁的安全造成严重影响,但当裂纹尖端转向与应力场垂直时,裂纹可能进一步扩展到翼缘,导致主梁丧失承载能力,应及时予以修复[1-3]。

图1 工形梁腹板竖向加劲肋端部构造裂纹

关于工形梁竖向加劲肋端部构造,有些学者认为只要满足构造要求,就可避免裂纹的产生,即满足加劲肋下端与翼缘的距离为 8~10t(t为腹板厚度)[4-6],TB 10002.2—2005《铁路桥梁钢结构设计规范》也是如此规定[7]。然而,在国内某运煤专线64 m 下承式钢桁梁上,纵梁腹板厚度为10 mm,加劲肋下端与翼缘的距离为80 mm,满足构造要求,在列车荷载长期反复作用下仍有开裂现象[8]。因此,仅满足构造要求角度还是不能完全避免此类疲劳裂纹的产生。

基于此,本文设计疲劳试件进行疲劳试验,从而得到该构造的热点应力疲劳强度,为其疲劳评估提供依据。通过设计节段模型,制定不同的加固方案进行疲劳试验,研究采用不同方案加固后构造细节的疲劳性能,最终提出合理有效的加固方法。

1 竖向加劲肋端部构造细节疲劳性能试验研究

由于在实验室无法模拟实际情况中所有的影响因素,如列车蛇形运动、轨道中心距与纵梁中心距的差异等。若采用在纵梁上翼缘直接加载的方式会导致试件难以破坏,或不在预想位置发生破坏,试验难度较大。因此,采用直接在腹板上加面外荷载的方式进行试验,通过热点应力和面外变形来研究该处疲劳性能。

1.1 有限元分析及静载试验

采用ANSYS有限元计算软件建立模型(见图2)对构造进行计算,约束条件与试验相同。在两侧竖板上施加简支约束,在竖向加劲肋靠近端部的位置施加8 kN 的竖向荷载(腹板的面外荷载),应力和位移分布云图见图3。可知:构造的最大应力为238.3 MPa,最大位移为0.244 mm,均发生在竖向加劲肋端部,表明设计方案能够实现在竖向加劲肋端部产生裂纹的目标。

图2 竖向加劲肋端部构造有限元模型

图3 竖向加劲肋端部构造应力和位移分布云图

对端部构造进行静载试验,见图4。加载至8 kN时应力实测值与理论值对比见表1。

图4 竖向加劲肋端部构造静载试验

表1 竖向加劲肋端部构造测点应力实测值与理论值对比

由表1 可知,在8 kN 的面外荷载作用下,受拉侧应力理论值与实测值较为接近,受压侧相差稍大。由于计算热点应力时采用的是受拉侧应力,所以该模型可以用于热点应力的计算分析。

依据文献[9]中建议的计算方法(见式1)对构造的热点应力进行计算,即

式中:σhs为热点位置的应力;σ0.4t为0.4t测点位置的应力;σ1.0t为1.0t测点位置的应力。

在8 kN的面外荷载作用下,σ0.4t=183.62 MPa,σ1.0t=129.68 MPa,根据式(1)计算得到σhs=219.76 MPa。

1.2 疲劳试验

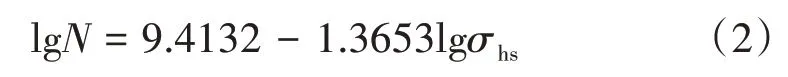

本文共完成了8 组试件的疲劳试验,按最长裂纹扩展至母材45 mm 时的循环次数作为破坏次数进行统计。当热点应力幅为137 MPa 时,裂纹发展非常缓慢,在应力循环次数满500万次后,裂纹长度达到最大值20 mm。说明只要控制热点应力在一定的范围内,在实桥中构造不会产生疲劳裂纹,即使产生疲劳裂纹,扩展速度也很缓慢,在寿命期内不会引起结构的破坏。对8 组试件的试验数据进行回归分析,得到其97.7%保证率的回归曲线为

式中,N为应力循环次数。

根据式(2)得到应力循环200 万次对应的疲劳强度σ0(2×106)=190.30 MPa,应力循环500万次对应的疲劳强度σ0(5×106)=97.27 MPa,1 亿次应力循环对应的疲劳强度σ0(1×108)= 37.94 MPa。

由式2可知,热点应力S-N曲线的斜率m=1.365 3,小于常规的m=3,S-N曲线较陡。减去2 个标准差时的500 万次疲劳强度为97.27 MPa,对应的面外变形值(加劲肋端部与翼缘的相对位移)为0.1 mm。若整个寿命期内的应力幅换算至500万次下的应力幅小于97.27 MPa,或最大面外变形值小于0.1 mm 时,则认为该构造即使产生疲劳裂纹,也不会引起结构的破坏。

2 竖向加劲肋端部加固方案试验研究

2.1 超声波锤击效果验证

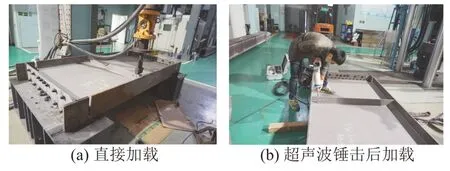

对5 组试件进行了疲劳试验,其中3 组为原状试件直接加载,2组为超声波锤击后加载,见图5。

图5 疲劳试验

试验表明,若不采取加固措施,在-2~-42 kN(负号为压应力)的荷载幅值作用下,试件某一处裂纹长度扩至母材45 mm 时应力循环次数为21万次,而经过超声波锤击后,应力循环次数为24万次。原因是当面外荷载太大,局部应力远超过锤击产生的压应力时,锤击的效果不明显。

2.2 翼缘增设角钢加固方案

对3 组翼缘增设角钢试件进行了疲劳试验,其中1组为开裂后在翼缘增设角钢,2组为直接在翼缘增设角钢,见图6。

图6 在翼缘增设角钢

翼缘增设角钢加固方案疲劳试验结果见表2。可知,若竖向加劲肋端部已产生裂纹,在翼缘增设角钢将其与竖向加劲肋连接,可以有效阻止裂纹的进一步扩展。未产生裂纹时,该种加固方法可有效避免裂纹的产生。

表2 翼缘增设角钢加固方案疲劳试验结果

2.3 腹板增设角钢加固方案

对4 组腹板增设角钢试件进行了疲劳试验,其中2组为开裂后在腹板上增设角钢,2组为直接在腹板上增设角钢,见图7。

图7 在腹板增设角钢

腹板增设角钢加固方案疲劳试验结果见表3。可知,若竖向加劲肋端部已产生裂纹,在腹板增设角钢可以阻止裂纹的进一步扩展。未产生裂纹时,该种加固方法可延缓裂纹的产生。总体来说,该方案的效果略差于在翼缘增设角钢方案。

2.4 止裂孔效果验证

对竖向加劲肋端部构造疲劳试件和节段模型试件分别进行了止裂孔的效果验证。结果表明,节段模型试件止裂孔对裂纹的延缓效果明显优于疲劳试件(本文第1节中获得S-N曲线的试件)。由于实桥模型的尺寸大于节段模型,因此止裂孔对裂纹的延缓效果会更为明显。

表3 腹板增设角钢加固方案疲劳试验结果

3 实桥处理建议

1)在开行重载列车时,通过实测或者建立反映实桥受力特征的局部模型,掌握该构造在实车作用下的热点应力或面外变形值。若整个寿命期内的应力幅换算至500 万次下的热点应力幅小于97.27 MPa,或最大面外变形值小于0.1mm,则认为该处的疲劳性能满足要求,无需进行处理。

2)如果热点应力幅或面外变形值超过了步骤1中所述限值,但未发现裂纹,建议首先采用超声波锤击的方法对竖向加劲肋端部100 mm 范围内的焊趾进行锤击处理。

3)在发现裂纹后应尽快打止裂孔,并采用钢板加固的方法进行加固。建议优先采用翼缘增设角钢的加固方法。在必要的情况下,可以略过步骤2,直接采用钢板加固的方法进行加固。

4 结论

1)针对铁路钢桥工形梁腹板竖向加劲肋端部构造容易产生疲劳裂纹的情况,设计疲劳试件并开展了疲劳试验,制定了热点应力S-N曲线,提出了疲劳强度设计指标。

2)利用设计的节段模型对不同加固方案进行了疲劳试验,结果表明在翼缘增设角钢的加固方法效果最好,并给出了实桥处理方案建议。