液压缸轴向承载能力及两端摩擦影响研究

李伟 魏晓红 周志雄 陈伟光

摘 要:综合两端摩擦、配合间隙和自重等因素影响,建立液压缸最大轴向承载力理论计算模型,研究了两端摩擦对轴向承载能力的影响规律,并借助有限元软件ANSYS模拟仿真,最后利用相关试验数据进行验证.结果表明:所建立理论模型计算的最大轴向承载力与试验测试结果误差为13.5%,该理论模型是可信的;随着活塞杆、缸筒长径比减小或摩擦因数增大,液压缸最大轴向承载力增加,但是过大的摩擦因数会改变液压缸两端的连接状态,使其由滑动状态转变为相对固定状态,进而导致轴向承载能力突然增大;随着活塞杆、缸筒长度的减小或活塞杆直径的增大,摩擦对轴向承载能力的影响增强,但缸筒内外径改变时摩擦对承载能力的影响基本不变. 研究结果可为液压缸的设计及性能校核提供重要的参考依据.

关键词:液压缸;承载能力;摩擦;影响规律

中图分类号:TH137;TP391 文献标志码:A

Research on Bearing Capacity of Hydraulic Cylinder

and Effect of Frictions Existing on Both Ends

LI Wei1?覮,WEI Xiaohong1,2,ZHOU Zhixiong1,CHEN Weiguang3

(1. College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082,China;

2. Troops 95039 of PLA,Shantou 515000,China;

3. Weiguang Hydraulic Cylinder Co,Ltd,Shaoguan 512000,China)

Abstract:Synthetically considering the effects of friction, fit clearance and weight, this study established the theoretical calculation model for the maximum axial bearing capacity of hydraulic cylinders. The influence rule of the frictions at two ends on the axial bearing capacity was studied. It was also simulated by finite element software, which was finally verified by related test data. The results show that the maximum axial bearing capacity calculated by the established theoretical model, compared with the test value, has an error of 13.5%, which indicates that the established theoretical model is reliable. The maximum axial bearing capacity increases with the decrease of the length-to-diameter ratios of piston rod and cylinder, or the increase of friction coefficient. However, excessive friction changes the connection state of the two ends of the hydraulic cylinder, which converts slide state to fixed state and results in abrupt increase of axial bearing capacity. With the decrease of the piston rod and cylinder lengths, or the increase of the piston rod diameter, the impact of friction on the axial bearing capacity increases. However, when the cylinder barrel diameter changes, the impact of friction on the bearing capacity is not changed. This research can provide important reference for the design and performance verification of hydraulic cylinder.

Key words:hydraulic cylinder;bearing capacity;friction;influence rule

液壓缸传递效率高、工作可靠,普遍应用于各种机械设备,对国民经济的发展起着非常重要的作用. 轴向承载能力是液压缸性能的关键指标,直接决定着液压缸的应用场合.而两端摩擦对承载性能有很大的影响,但在实际工程设计校核过程中,该摩擦的影响往往被忽略,这就导致所估算的最大承载能力与实际性能有较大差异.

目前国内外人员针对液压缸设计分析进行了较多研究,但很少涉及两端摩擦对其承载性能的影响.ISO/TS13725:2016[1]对液压缸的轴向承载能力及影响因素进行了详细的介绍,未涉及两端摩擦的影响. Codina等[2]在分析液压缸轴向承载能力时指出两端摩擦力矩存在影响,但在实际计算中将其予以忽略. Narvydas等[3]基于有限元软件ANSYS仿真分析了液压缸的轴向承载能力,虽然考虑了两端的摩擦,但未涉及摩擦的影响规律. Gamez-Montero等[4]对液压缸两端的摩擦进行了研究,指出两端摩擦对轴向承载能力存在较大的影响,但未考虑两端不同的固定状态,也没有分析摩擦的影响规律. 周志雄等[5]则是针对特定的超长大型液压缸两端摩擦的影响进行了研究,但未展开对一般液压缸影响的分析,所得的两端摩擦影响规律不具备通用性. 由此看出,现有研究并未全面深入分析两端摩擦对液压缸承载性能的影响,也没有建立起行之有效的理论模型,计算校核得到的最大轴向承载力与实际值有较大误差.

本文综合考虑两端耳环与支座轴销之间摩擦、活塞杆与缸筒之间配合间隙以及自重等因素的影响,建立液压缸最大轴向承载力理论计算模型;研究摩擦对轴向承载能力的影响规律;借助有限元软件ANSYS模拟仿真,并利用相关试验验证所建立理论计算模型的合理性.研究结果可为液压缸的设计及性能校核提供重要的理论参考依据.

1 液压缸承载性能理论计算模型

1.1 液压缸受力工况分析

综合考虑液压缸两端耳环与支座轴销之间摩擦、活塞杆与缸筒之间配合间隙以及自重等因素影响,以两端耳环中心点为坐标原点建立两个局部坐标系,分别对活塞杆、缸筒进行受力分析,如图1所示. 图中L为液压缸的总长度,l1为活塞杆的外伸长度,l2为活塞杆与缸筒的配合长度,l3为缸筒内无杆腔的长度,q1为活塞杆单位长度的自重,q2为缸筒单位长度的自重,q3为缸筒内液压油单位长度的自重,P为轴向压力,P1、P2分别为活塞杆与导向套之间、活塞与缸筒内壁之间的相互作用力,RA、RB为两端耳环处的支点反力,MA、MB为两端的摩擦力矩,y1、y2為断面x1、x2处的挠度.受不同摩擦因数影响,液压缸存在两端相对固定,一端相对固定和两端不固定3种情况,需分别加以分析.

■

(a)液压缸

■

(b)整体受力

■

(c)活塞杆受力 (d)缸筒受力

图1 液压缸受力示意图

Fig. 1 Schematic diagram of load of hydraulic cylinder

1.2 液压缸两端摩擦

液压缸与相邻机件之间的连接方式有刚性固定和铰接两种(刚性固定相当于铰接时摩擦力无穷大),铰接时耳环与支座轴销之间的受力情况如图2所示. 图中D为支座轴销的直径,P为耳环与轴销之间的作用力,α0为耳环与轴销的最大接触角.为了便于分析,设定液压缸两端耳环与支座轴销之间摩擦因数、耳环内径相同.

■

图2 铰接受力示意图

Fig.2 Schematic diagram of load under hinge joint

在压力P作用下,当耳环与支座轴销之间有相对滑动时,对应的摩擦力矩为[6]:

Mf = ■μDP■α0 (1)

式中:μ为耳环与支座轴销之间的摩擦因数.

通常情况下,液压缸两端耳环内径与支座轴销直径相等,最大接触角α0可近似为90°,故其相对滑动时的摩擦力矩为:

Mf = 0.183μDP (2)

当耳环与支座轴销直径相差较大时,由于接触面积很小,两者之间摩擦力矩可忽略不计.

1.3 液压缸初始挠度

活塞杆与缸筒之间存在一定的配合间隙,在重力作用下二者轴线会发生偏转,如图1(b)所示.图中a为活塞杆与导向套之间的配合间隙,b为活塞与缸筒内壁之间的配合间隙,α为活塞杆轴线的偏转角,β为缸筒轴线的偏转角,y0为液压缸的初始挠度. 由图1可得:

tanα = ■,s1 = l1 + ■l2;tanβ = ■,s2 = l3 + ■l2;l2(tanα + tanβ) = s3,s3 = a + b (3)

进一步整理可得活塞杆、缸筒的初始挠度为[7]:

y10 = ■x1,0≤x1≤s1;y20 = ■x2,0≤x2≤s2 (4)

1.4 两端相对固定液压缸的最大轴向承载力

如果液压缸两端的摩擦因数足够大,耳环与支座轴销之间的摩擦力矩MA、MB可使两端处于相对固定状态,此时断面x1、x2处的弯矩M1、M2分别为:

M1 = Py1 + RAx1 - MA - ■q1x12,0≤x1≤l1;Py1 + RAx1 - MA - P1(x1 - l1)- ■q1x12,l1≤x2≤l1 + l2 ; (5)

M2 = Py2 + RBx2-MB-■(q2 + q3)x22,0≤x1≤l1;Py2 + RBx2 - MB - P2(x2 - l3)- ■q2x22 - q3 l3x2 - ■,l1≤x2≤l1 + l2

(6)

令k12 = P/(E1I1)、k22 = P/(E2I2),结合梁的近似微分方程M = -EIy″,可得断面x1、x2处的挠度y1、y2分别为:

y1=A1sin(k1x1) + B1cos(k1x1)- ■(RAx1 - MA- ■)-■,0≤x1≤l1;A2sin(k1x1) + B2cos(k1x1)- ■[RAx1 - MA- P1(x1-l1)-■q1x12]-■,l1≤x2≤l1 + l2;

(7)

y2=A3sin(k2x2) + B3cos(k2x2)- ■[RBx2 - MB - ■(q2 + q3)x22]-■,0≤x1≤l1;A4sin(k2x2) + B4cos(k2x2)- ■[RBx2 - MB - P2(x2 - l3)-■q2x22-q3l3x2 - ■]- ■,l1≤x2≤l1 + l2

(8)

式中:A1、B1、A2、B2、A3、B3、A4、B4、RA、RB、MA、MB、P1、P2均为待定系数,可由以下边界条件确定.

1)液压缸两端支承条件. 受重力作用,液压缸两端支承力RA、RB满足:

RAL-MA+MB=q1l1■+l2+l3+q1l2■+l3+ q2l2■+l3+■+■;RBL+MA-MB=q2l3l1+l2+■+q2l2l1+■+ q1l2l1+■+■+q3l3l1+l2+■

2)液压缸两端固定状态. 由于液压缸两端处于相对固定状态,结合式(4)、式(7)、式(8)可得:

dy1(0)/dx = k1A1 -■ = ■;dy2(0)/dx = k2A3 -■ = ■

3)活塞杆与缸筒相互接触点之间的距离. 活塞杆与缸头、活塞与缸筒内壁互相接触点之间的距离不随轴向压力变化而改变:

y1(l1) + a = y2(l2 + l3)y1(l1 + l2) = y2(l3) + b

其余边界条件有y1(0) = 0;y2(0)=0;y1(l1+)=y1(l1-);dy1(l1+)/dx = dy1(l1-)/dx;y2(l3+) = y2(l3-);dy2(l3+)/dx = dy2(l3-)/dx;dM1(l1 + l2)/dx = 0;dM2(l2 + l3)/dx = 0. 结合1)、2)、3)整理可得系数矩阵方程为:

(9)

液压缸所能承受的最大轴向承载力可由活塞杆最大轴向承载力确定[8].活塞杆轴向承载问题属于第二类稳定问题,需满足其危险截面的最大应力σ1max不大于许用应力:

■ + ■ ≤ [σ] (10)

式中:d1为活塞杆的直径;M1max为活塞杆危险截面的弯矩;[σ] 为活塞杆的许用应力.

活塞杆危险截面x1max可根据dM1/dx1确定,结合式(5)、式(7)可得:

x1max = 0, dM1/dx1 < 0■,dM1/dx1 = 0l1, dM1/dx1 > 0 (11)

式中:n为自然数;x1 = [0,l1].

综合式(5)、式(7)、式(10)、式(11)可得活塞杆最大轴向承载力Pu计算模型为:

Pu+■[PuA1sin(k1x1max)+PuB1cos(k1x1max)-■]-

■ [σ] = 0 (12)

在其他參数已知的情况下,可利用数值计算方法解出式(12)中Pu,即得液压缸所能承受的最大轴向承载力.

1.5 一端相对固定液压缸的最大轴向承载力

当摩擦力矩不足以使缸筒端处于相对固定状态,但可以使活塞杆端相对固定时,对应的缸筒端摩擦力矩MB可由式(1)得出,系数B3可由边界条件y2(0) = 0确定. 由于其他边界条件不变,待定系数A1、B1、A2、B2、A3、A4、B4、RA、RB、MA、P1、P2对应的系数矩阵方程为:

(13)

由式(13)解出待定系数,代入式(11)、式(12)即可得液压缸的最大轴向承载力.当摩擦力矩不足以使活塞杆端处于相对固定状态,但可以使缸筒端相对固定时,改变液压缸两端边界条件即可确定对应的最大轴向承载力,在此不再赘述.

1.6 两端不固定液压缸的最大轴向承载力

当摩擦力矩不足以使液压缸两端处于相对固定状态时,对应的MA、MB可由式(1)确定,系数B1、B3可由边界条件y1(0) = 0、y2(0) = 0确定,其他待定系数A1、A2、B2、A3、A4、B4、P1、P2对应的系数矩阵方程为:

(14)

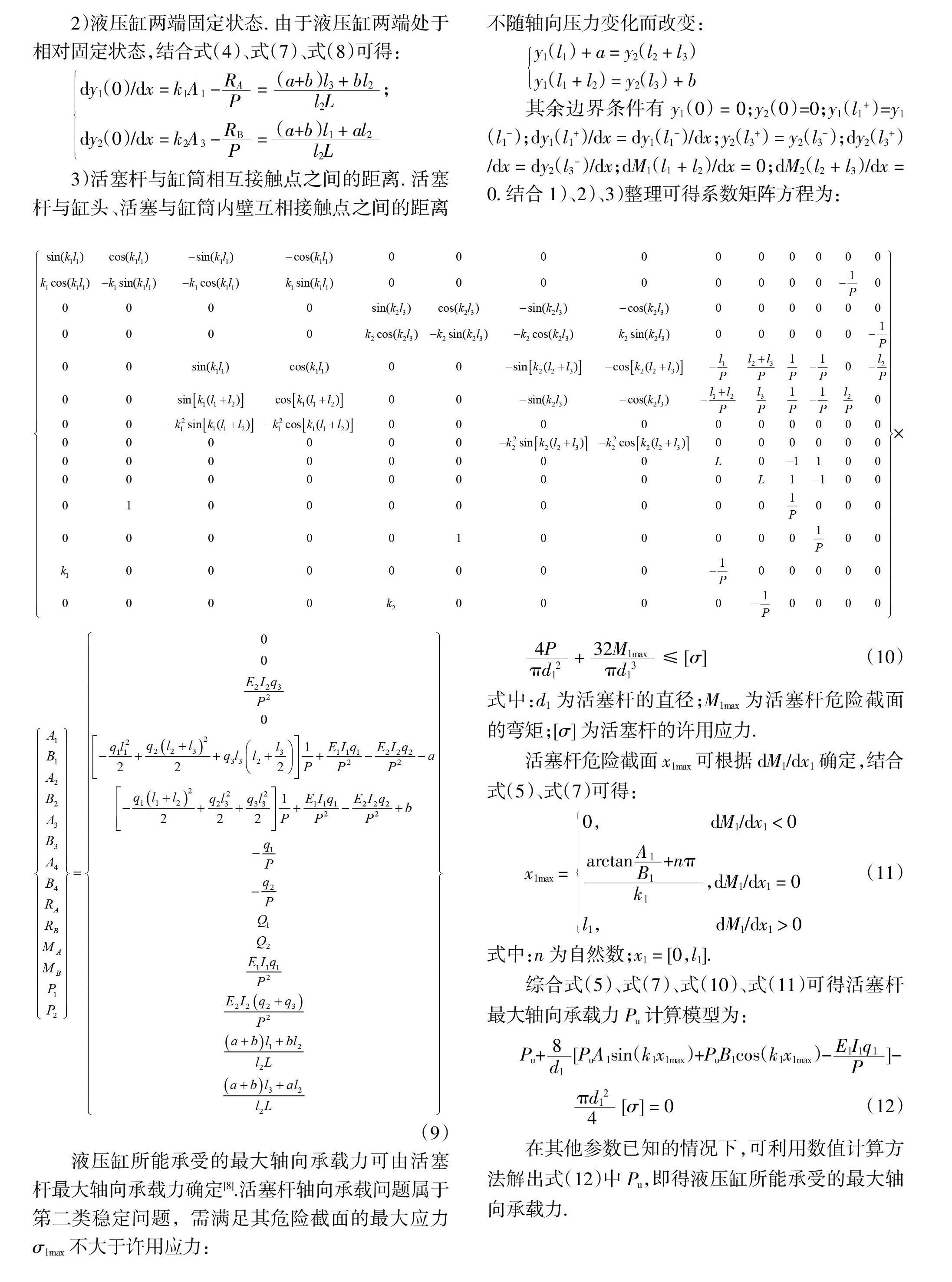

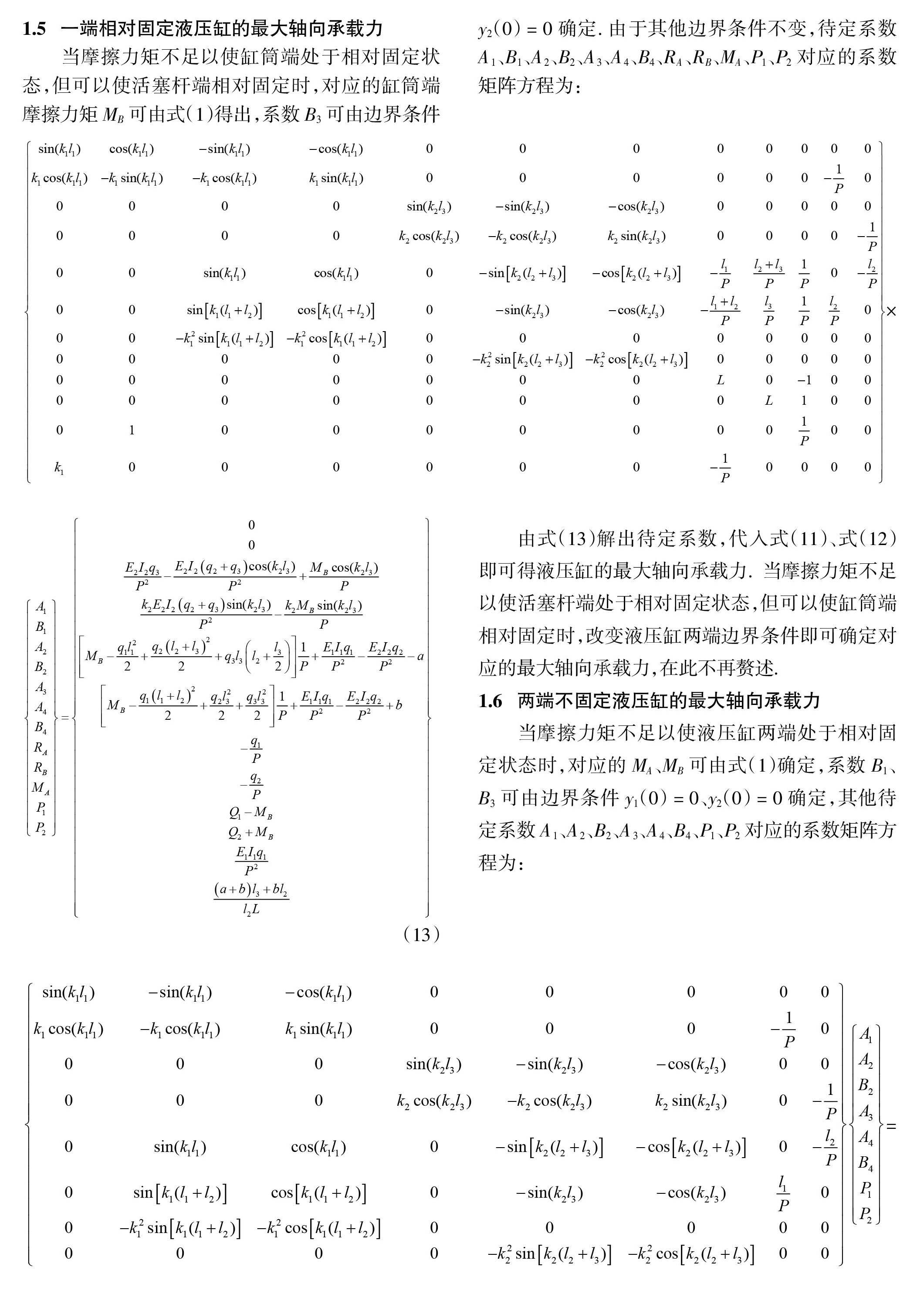

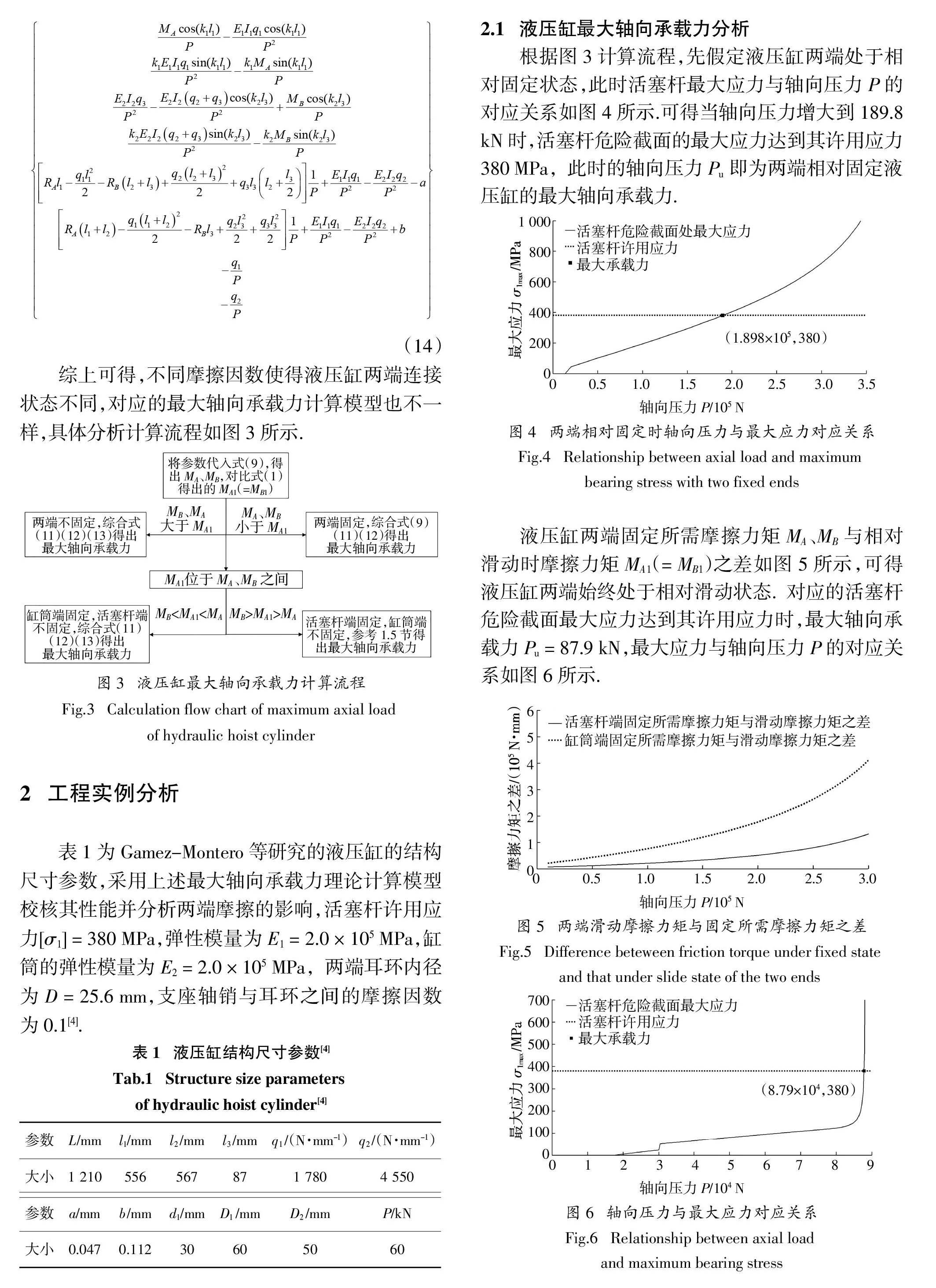

综上可得,不同摩擦因数使得液压缸两端连接状态不同,对应的最大轴向承载力计算模型也不一样,具体分析计算流程如图3所示.

■

图3 液压缸最大轴向承载力计算流程

对比两端摩擦因数μ = 0与μ = 0.1时不同规格(不同活塞杆、缸筒的结构尺寸)液压缸的最大轴向承载力,结果如表2所示.

表2 不同规格液压缸最大轴向承载力

Tab.2 Axial bearing capacity of different

hydraulic cylinders

■

从表2可以看出,随着活塞杆、缸筒长径比减小,液压缸轴向承载能力增加;随着活塞杆、缸筒长度的减小或活塞杆直径的增大,摩擦对轴向承载能力的影响随之增强,但是缸筒内、外径改变时摩擦对承载能力的影响基本不变.

3 理论计算模型的验证

为了评估所建立液压缸最大轴向承载力理论计算模型的准确性,采用有限元软件ANSYS模拟仿真和试验测试两种方法进行分析验证.

3.1 有限元分析

借助有限元软件ANSYS对液压缸进行非线性屈曲分析. 参考表1所示参数,利用SolidWorks软件建立液压缸的三维实体模型,将其导入ANSYS软件划分网格并设置好边界条件,如图10所示. 液压缸两端加入刚度无穷大(防止干扰分析结果)的支座,支座轴销内表面与耳环外表面设为接触对,支座底面设为全约束,对液压缸施加重力并在缸筒无杆腔内表面施加15 MPa压力. 改变液压缸两端接触对的摩擦因数,经非线性屈曲分析可得摩擦因数分别为0、0.10、0.17、0.20时的载荷-位移曲线,进而得出对应的最大轴向承载力分别为85 kN、89 kN、140 kN、205 kN,如图11所示[9-11].

■

(a)实体模型 (b)有限元模型

图10 液压缸模型

Fig.10 Model of hydraulic hoist cylinder

■

0 2 4 6 8 10 12 14 16 18 20

位移/mm

(a)μ = 0

■

0 2.5 5.0 7.5 10.0 12.5

位移/mm

(b)μ = 0.10

■

0 0.5 1.0 1.5 2.0 2.5

位移/mm

(c)μ = 0.17

■

0 0.25 0.50 0.75 1.00 1.25

位移/mm

(d)μ = 0.2

图11 液压缸载荷-位移曲线

Fig.11 Load-displacement curve of hydraulic hoist cylinder

液压缸两端摩擦因数μ保持为0.1,改变活塞杆、缸筒尺寸,通过有限元软件ANSYS非线性屈曲分析得到对应的载荷-位移曲线,进而得出最大轴向承载力并与理论模型计算值对比,如表3所示. 从表3中可以看出,有限元软件ANSYS模拟仿真所得液压缸最大轴向承载力与理论模型计算结果的最大误差为8.0%,误差值在允许范围之内.

表3 轴向承载能力有限元分析值与理论模型计算值

Tab.3 Axial bearing capacity obtained by FEA

and theoretical model

■

3.2 参考试验分析

Gamez-Montero等[4]针对表1所示液压缸结构尺寸进行了10组相同的试验测试,在液压缸两端施加逐步增大的軸向承载直至其结构破坏,得到了最大轴向承载力试验值如表4所示.为分析本文所建立的理论计算模型的准确性,将Gamez-Montero等测试的试验值、计算的理论值与本文理论模型得出的理论值进行对比. Gamez-Montero液压缸最大轴向承载力试验平均值为167.2 kN, μ = 0.1时Gamez-Montero理论计算值为189 kN,μ = 0.1时本文理论计算值为87.9 kN,μ = 0.2时本文理论计算值为189.8 kN.

表4 液压缸最大轴向承载力试验值

Tab.4 The maximum axial bearing capacities of hydraulic

cylinder obtained by experimental testing kN

■

经对比分析可得,采用本文理论模型计算得出摩擦因数μ = 0.2(两端相对固定状态)时的最大轴向承载力更接近试验平均值,但摩擦因数μ = 0.1时的最大轴向承载力小于试验值.而Gamez-Montero等得出的μ = 0.1时的最大轴向承载力理论计算值接近于试验平均值,这是因为Gamez-Montero等认为液压缸两端受摩擦作用一直处于相对固定状态,这显然不符合实际工作情况.采用本文理论模型计算的最大轴向承载力与试验测试结果最大误差为13.5%,这主要受试验测试结果的相对误差、液压缸制造缺陷以及理论模型的简化等因素影响.但是该误差值在合理范围之内,表明本文所建立的理论模型可信.

4 结 论

1)综合液压缸两端耳环与支座轴销之间摩擦、活塞杆与缸筒之间配合间隙和自重等因素,建立了液压缸最大轴向承载力理论计算模型,结合有限元软件ANSYS模拟仿真和试验测试验证该模型是可信的,为液压缸优化设计及承载能力校核提供了有益的参考.

2)液压缸轴向承载能力随着摩擦因数的增大

而增加,当摩擦因数从0增大到0.16時,其最大轴向承载力增加约6.7%. 但过大的摩擦会改变液压缸两端的连接状态,如当摩擦因数从0.16增大到0.2时,液压缸两端由滑动状态转变到相对固定状态,进而导致轴向承载能力增大2.16倍.

3)随着活塞杆、缸筒长径比的减小,液压缸轴向承载能力增加;随着活塞杆、缸筒长度的减小或活塞杆直径的增大,摩擦对轴向承载能力的影响随之增强,但是缸筒内外径改变时摩擦对承载能力的影响基本不变.

参考文献

[1] ISO/TS 13725:2016 Hydraulic fluid power-method for evaluating the buckling load of a hydraulic cylinder[S]. Geneva:International Standards Organization,2016:1—18.

[2] CODINA E,KHAMASHTA M,SALAZAR E. Study of hydraulic cylinders load capacity[J]. Scientia et Technica,2007,35(13):183—188. (In Spanish)

[3] NARVYDAS E. Buckling strength of hydraulic cylinders-engineering approach and finite element analysis[J]. Mechanika,2017,22(6):474—477.

[4] GAMEZ-MONTERO P J,SALAZAR E,CASTILLA R. Friction effects on the load capacity of a hydraulic cylinder[J]. International Journal of Mechanical Sciences,2009,51(2):145—151.

[5] 周志雄,魏晓红,陈伟光,等.摩擦与配合间隙对超长大型液压缸承载能力影响规律研究[J]. 湖南大学学报(自然科学版),2017,44(2):47—52.

ZHOU Z X,WEI X H,CHEN W G,et al. Research on effects of friction and fit clearance on bearing capacity of super-long large scale hydraulic cylinder [J]. Journal of Hunan University (Natural Sciences),2017,44(2):47—52. (In Chinese)

[6] BARAGETTI S,VILLA F. Effects of geometrical clearances,supports friction,and wear rings on hydraulic actuators bending behavior[J]. Mathematical Problems in Engineering,2016,2016:1—17.

[7] 丁问司,张旭,范亚军. 细长型液压启闭机液压缸筒活塞杆挠度的计算分析[J]. 华南理工大学学报(自然科学版),2014,42(1):17—21.

DING W S,ZHANG X,FAN Y J. Calculation and analysis of deflection on piston rod of slim hydraulic hoist cylinder[J]. Journal of South China University of Technology(Natural Science Edition),2014,42(1):17—21. (In Chinese)

[8] 刘礼华,陈五一,魏晓斌. 大型液压启闭机油缸活塞杆的计算分析研究[J]. 工程力学,2010,27(4):185—189.

LIU L H,CHEN W Y,WEI X B. Calculation and analysis on the large-scale hydraulic hoist cylinder piston[J]. Engineering Mechanics,2010,27(4):185—189. (In Chinese)

[9] 刘子健,徐晓亮,艾颜迪,等. 多平台产品快速设计方法及应用技术研究[J]. 湖南大学学 (自然科学版),2016,43(2):48—55.

LIU Z J,XU X L,AI Y D,et al. Research on the multiplatform rapid design method of products and it′s application technology[J]. Journal of Hunan University (Natural Sciences),2016,43(2):48—55. (In Chinese)

[10] 叶南海,何韵,施奇佳,等. 基于参数化的散料输送机械快速设计系统开发[J]. 湖南大学学报 (自然科学版),2016,43(10):16—22.

YE N H,HE Y,SHI Q J,et al. Development of parameterization-

based bulk material conveying machinery rapid design system[J]. Journal of Hunan University (Natural Sciences),2016,43(10):16—22. (In Chinese)

[11] 龔金科,何伟,钟超,等. 基于热固耦合的柴油机气缸盖有限元分析[J]. 湖南大学学报 (自然科学版),2017,44(2):34—39.

GONG J K,HE W,ZHONG C,et al. Finite element analysis of diesel engine cylinder head based on thermosetting coupling[J]. Journal of Hunan University (Natural Sciences),2017,44(2):34—39. (In Chinese)