片烟加料外混式空气雾化喷嘴雾化粒径分布特性

黎 西,袁锐波*,钱俊兵,汪院林,袁安华,何邦华

1. 昆明理工大学机电工程学院,昆明市呈贡区景明南路727 号 650504

2. 云南中烟工业有限责任公司技术中心,昆明市五华区红锦路367 号 650231

烟草加料是卷烟制造的重要工序之一,其中加料喷嘴雾化效果直接影响片烟和香精香料的混合均匀性[1-2],而喷嘴雾化效果由雾化液滴粒径分布进行评价。目前,国内外通常通过检测片烟和香精香料混合均匀性来经验式判断雾化效果,而非通过系统性研究加料过程中料液雾化液滴粒径分布情况进行判断[3-4],使得加料工序的调控存在一定的局限性[5]。由于国内外对喷嘴雾化过程的检测与评价主要是采用图像处理软件和激光检测喷雾测量系统相结合的方式进行[6-7],因此,结合喷嘴雾化液滴破碎过程和特点,考虑外混式空气雾化喷嘴装置内液体流速快、易于调控气压和液体流量、适用高黏度液体分析等优点[8-9],采用高速相机背光源补偿拍照,利用Halcon 软件确定及选取特征雾化液滴,研究了雾化气压力、料液流量、料液温度对雾化液滴粒径分布的影响,评价了烟草加料效果,旨在为评价卷烟感官质量影响因素提供科学理论验证和相关技术支持。

1 材料与方法

1.1 材料与仪器

甲醇,1,2-丙二醇(AR,昆明宝城化工有限公司);片烟样品在加料滚筒出口处连续随机抽取,每次取样100 g 左右,共抽取30 次[样品取自红云红河烟草(集团)有限责任公司制丝车间加料工序];料液由红云红河烟草(集团)有限责任公司提供。

FASTCAM Mini UX100 高速相机(日本Photron公司);外混式空气雾化喷嘴[红云红河烟草(集团)有限责任公司提供];KLB-CMFI-DN3 加料流量计(北京科力博奥仪表有限公司);SWPC40 料液温度传感器(香港昌辉仪表有限公司);CC.HBD/2.15/5.0 料液、料温、雾化气压力供给系统(意大利COMAS-SRL 灌装设备公司)。

1.2 试验装置及测试原理

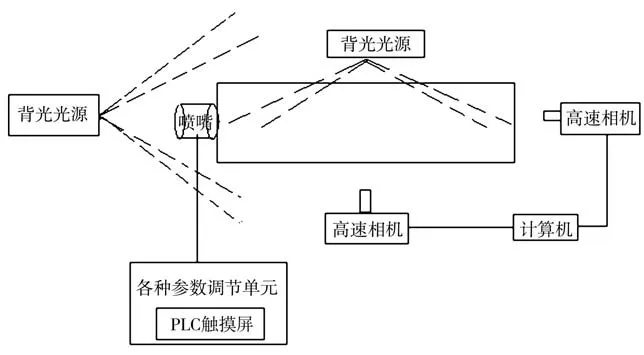

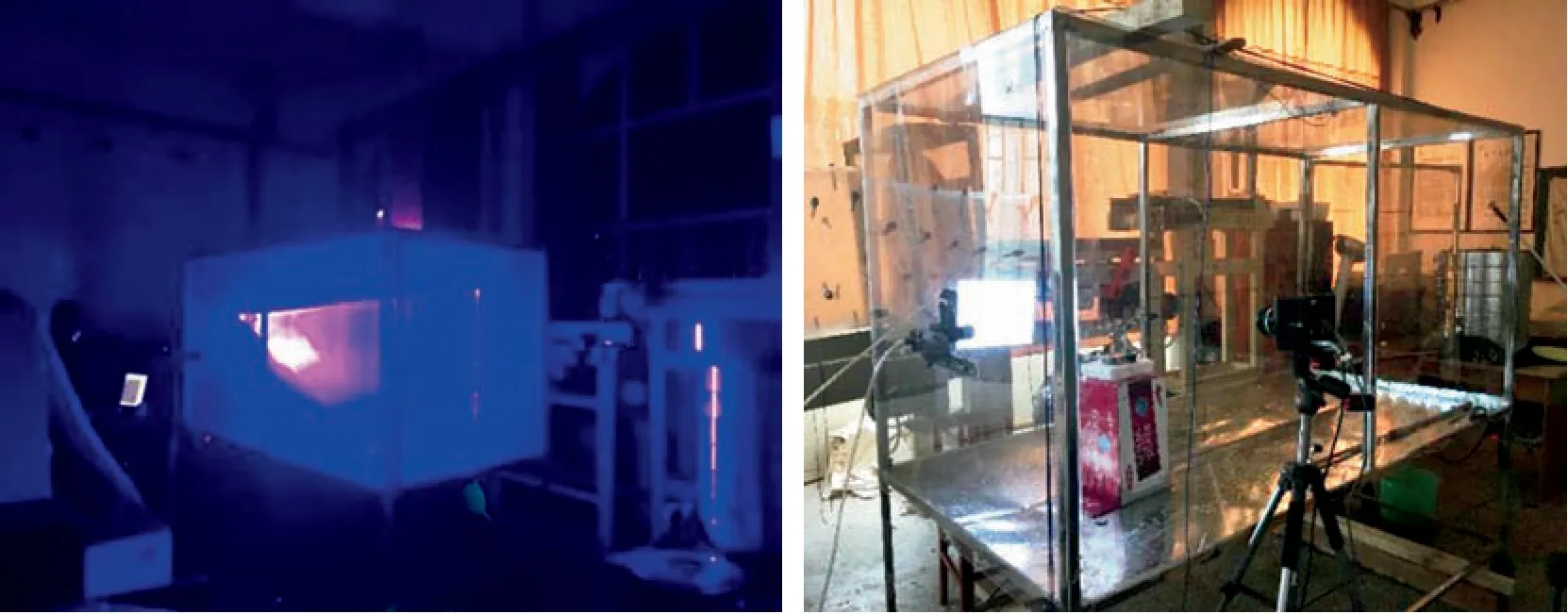

试验装置示意图见图1。装置测试原理为:①利用料液、料温、雾化气压力供给系统进行温度、气压和流量的调节(如图2 所示);②利用高压空气的喷散作用,通过外混式空气喷嘴以较高的速度将夹带着料液的高压空气喷向加料空间;③利用两台分别安装在试验台轴向中部位置处和径向中部位置处的高速相机(如图3 所示)在背光光源的补偿下捕捉高速运动以及快速破裂的料液雾化液滴,并自动将图片上传至计算机;④采用德国MVtec 公司Halcon 图像处理软件处理和提取高速相机所拍摄的液滴图,采用阴影法对图像进行处理,取得各个液滴的实测值[10]。

1.3 方法

1.3.1 雾化粒径分布的检测

图1 雾化试验装置示意图Fig.1 Schematic diagram of atomization test device

图2 料液、料温、雾化气压力供给系统Fig.2 Supply systems for casing, material temperature, air pressure

图3 高速相机径向与轴向位置Fig.3 Radial and axial positions of high-speed camera

试验中采用空压机为外混式空气雾化喷嘴提供气压,雾化液体为片烟加料料液。试验台为长度2 400 mm,高度和宽度均为1 500 mm 的透明长方体。由喷嘴喷射料液时,通过高速成像技术,利用分别设在试验台轴向和径向两个位置的高速相机(图1)并在背光光源的补偿下,通过控制拍照间隔时间分别得到不同轴向和径向位置处液滴雾化图,最后自动传输到PC 上保存及处理,获得雾化液滴空间坐标,进而得到雾化液滴粒径分布情况。同时采用Halcon 软件对图像进行处理,选取了各所需位置特征雾化液滴情况[11-12],如图4 所示。在实际的喷雾过程中,液体雾化后会形成大小和形状不同的液滴组,不同液滴组间尺寸可能相差几十倍,并且喷雾场中的液滴分布也有较大差别,因此考虑雷诺数(Re)的影响,根据量纲分析法,得到SMD 与Re关系式,从而计算得到实验所得的粒径值。

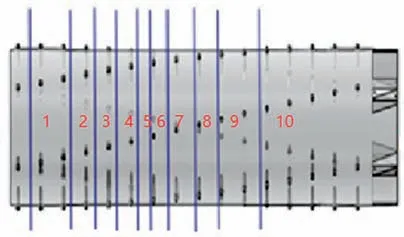

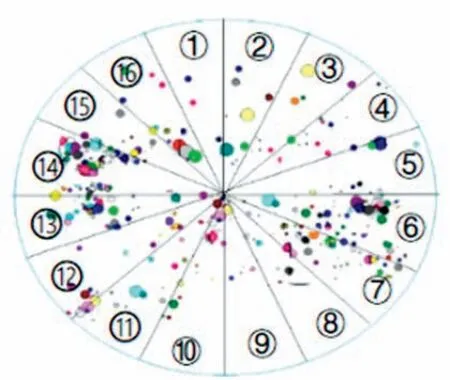

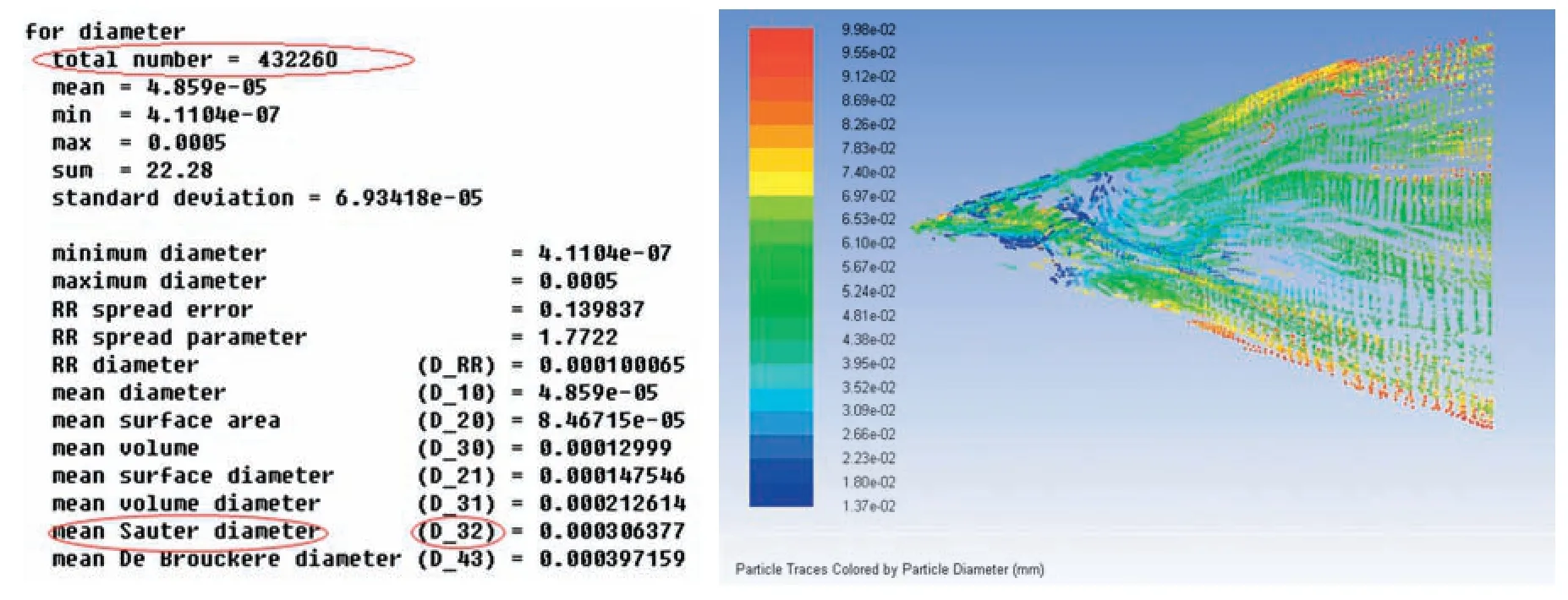

1.3.2 雾化粒径区域划分及均匀性统计量数学建模将透明试验台轴向上分为10 个研究区域(见图5),同时选取该试验台径向方向正方形截面的内接圆作为径向研究区域,每个轴向研究区域均对应有1 个径向研究区域。利用Halcon 软件处理高速相机拍摄得到的雾化液滴像素图,通过选取每个研究区域轴向和径向上分布最均匀的雾化液滴区域作为特征分析区域,并将这两个特征分析区域作圆约束处理,同时将该圆约束图划分为16等份,得到了基于不同颜色下不同粒径的雾化液滴效果图,如图6 所示。据此,建立了用来描述雾化液滴在轴向、径向区域分布情况的特征分析区域的分布函数。基于离散型均匀分布法,构造用于描述雾化液滴轴向和径向的空间分布的统计量tm,见公式(1)。

图4 Halcon 软件特征液滴选取Fig.4 Characteristic droplet selection by Halcon software

图5 轴向分析区域划分示意图Fig.5 Schematic diagram of axial division of testing area

图6 区域粒径分布及特征雾化液滴选取Fig.6 Particle size distribution and characteristic atomized droplet selection

式中:qc为每个等份内的特征雾化液滴数量的期望值;Bci为每个等份内期望含有的特征雾化液滴面积比;Bc为期望值;T1为液滴个数统计量;T2为液滴面积统计量;λ为权重;c 为轴向和径向系数,当c=α时为轴向,该轴向处统计量为tm=t1;当c=β时为径向,该径向处统计量为tm= t2。

经查阅相关论文资料[13],判定公式(1)中λ=0.2。由公式(1)可得,t1和t2值越小,表示图像中特征液滴分布的相对均匀性越好。基于以上轴向与径向t1和t2,构造雾化均匀性统计量T,见公式(2)。

经过试验研究分析,判定公式(2)中的μ=0.3。

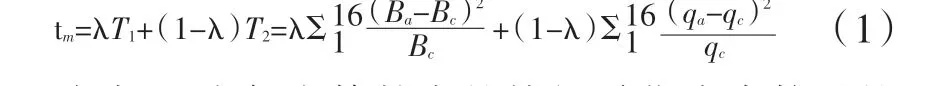

1.3.3 雾化粒径仿真模拟

雾化粒径由索太尔平均直径(SMD)表征,在相同的工况下,SMD 值越小表示雾化均匀性越好。选取上述划分的10 个区域中的其中1 个区域,通过分析计算高速相机拍摄时的时间参数,获得该区域中的喷嘴雾化液滴分布情况。利用ANSYS-FLUENT 仿真软件分析喷嘴液滴喷洒和雾化的过程,边界条件设置为:入口压力0.20 MPa,出口压力0 MPa,料液温度45 ℃,料液流量20 kg/h,雾化介质压力0.15 MPa。通过仿真研究,从区域4 开始,雾化液滴总数开始大量增加,因此将区域4 作为研究区域。仿真模拟料液雾化情况如图7 所示。

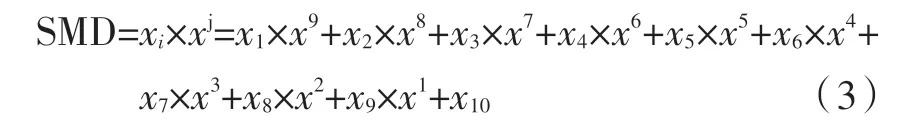

1.3.4 雾化粒径计算

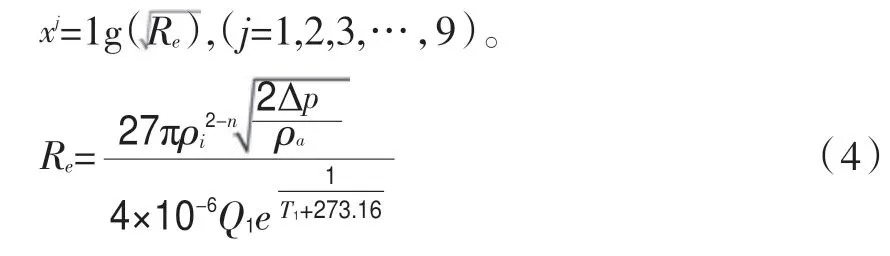

索太尔平均直径(SMD)是按假设的液滴群的体积表面积之比与真实的液滴群的体积表面积之比与真实的液滴群的体积表面积之比相同来进行推算,根据量纲分析法,可以得到SMD 与雷诺数(Re)的关系[14],见公式(3)。

图7 料液流量20 kg/h、料液温度45 ℃、雾化气压力0.2 MPa 时料液雾化仿真效果Fig.7 Simulation of casing atomization at casing flow rate of 20 kg/h,casing temperature of 45 ℃and air pressure of 0.2 MPa

式中:xi表示所划分的10 个轴像区域(i=1,2,3,…,10)相关系数,工况不同,系数也不同。

式中:ρi表示该实验所用料液密度为1 037 kg/m3;Δp 表示喷嘴进出口压力差,MPa;ρa为气体密度,kg/m3;Q1为料液出口流量,kg/h;T1为料液温度,℃。

由公式(3)和(4)可以获得区域4 于高速相机背光源捕捉拍照和Halcon 软件特征液滴选取的试验喷嘴雾化液滴粒径情况。

2 结果与分析

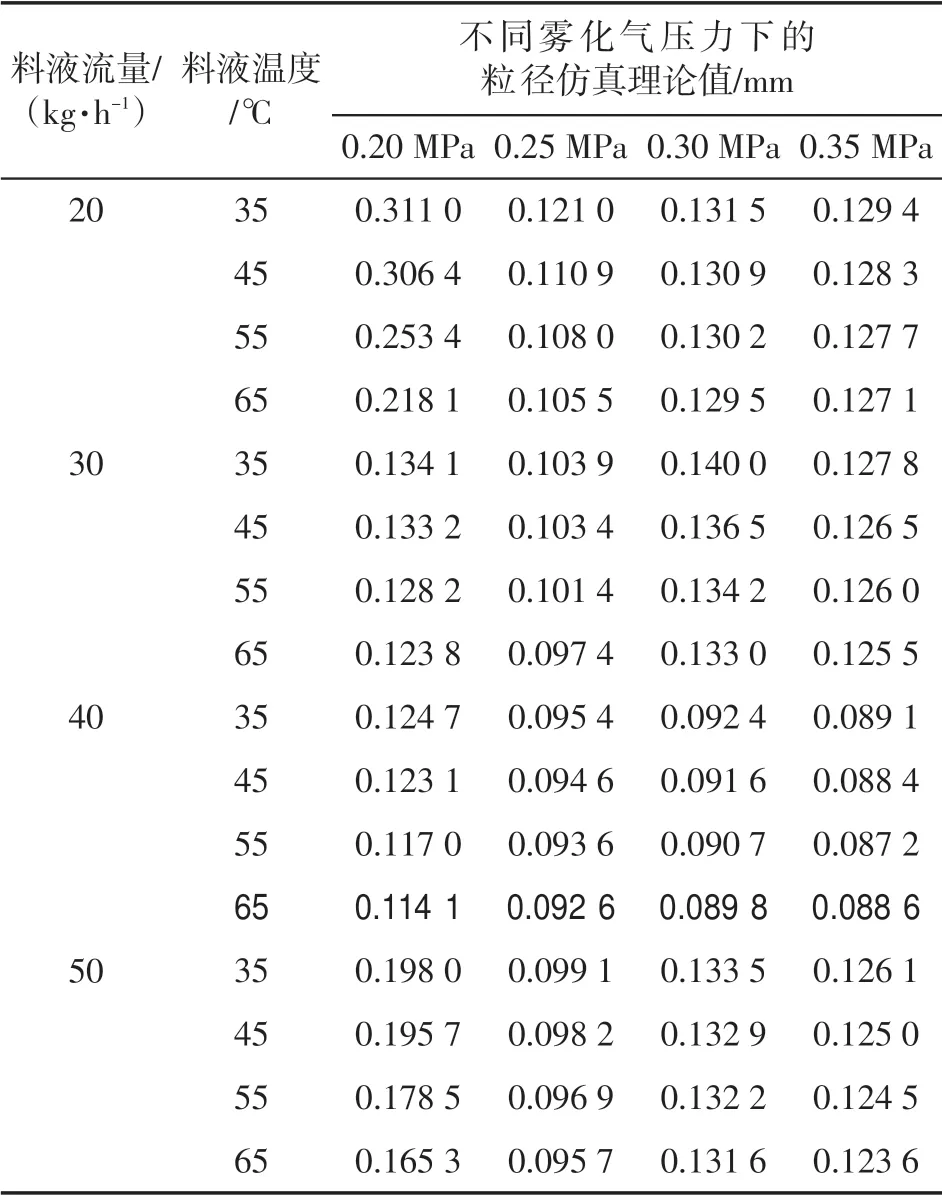

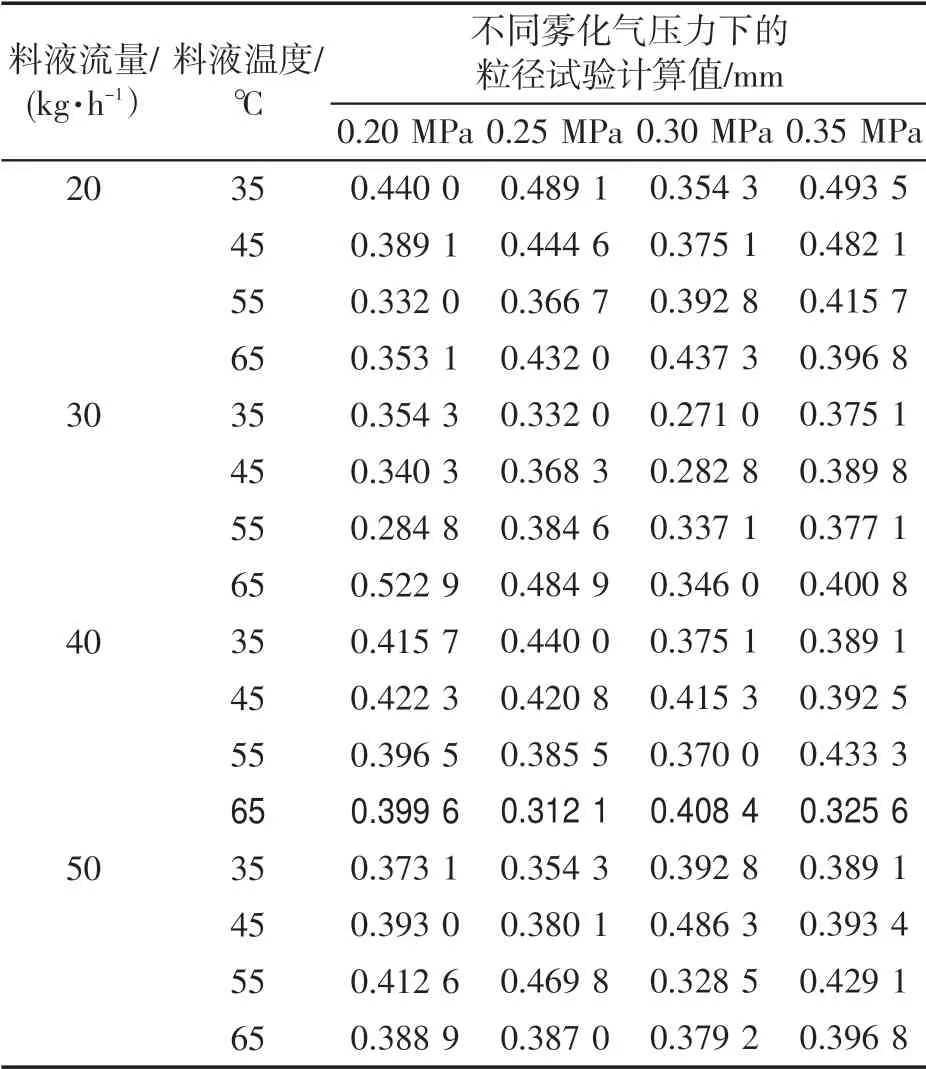

2.1 雾化液滴粒径仿真模拟和试验计算结果

根据该烟草公司提供的实际工艺参数,分别设定3 个研究变量的参数为[15-17]:雾化气压力0.20、0.25、0.35、0.40 MPa;料液流量20、30、40、50 kg/h;料液温度35、45、55、65 ℃。采用1.3.3 小节的方法获得不同工况下区域4 雾化液滴粒径仿真理论值,如表1 所示。采用1.3.4 小节的方法获得不同工况下区域4 雾化液滴粒径试验计算值,结果见表2。

2.2 不同工况对SMD 值的影响

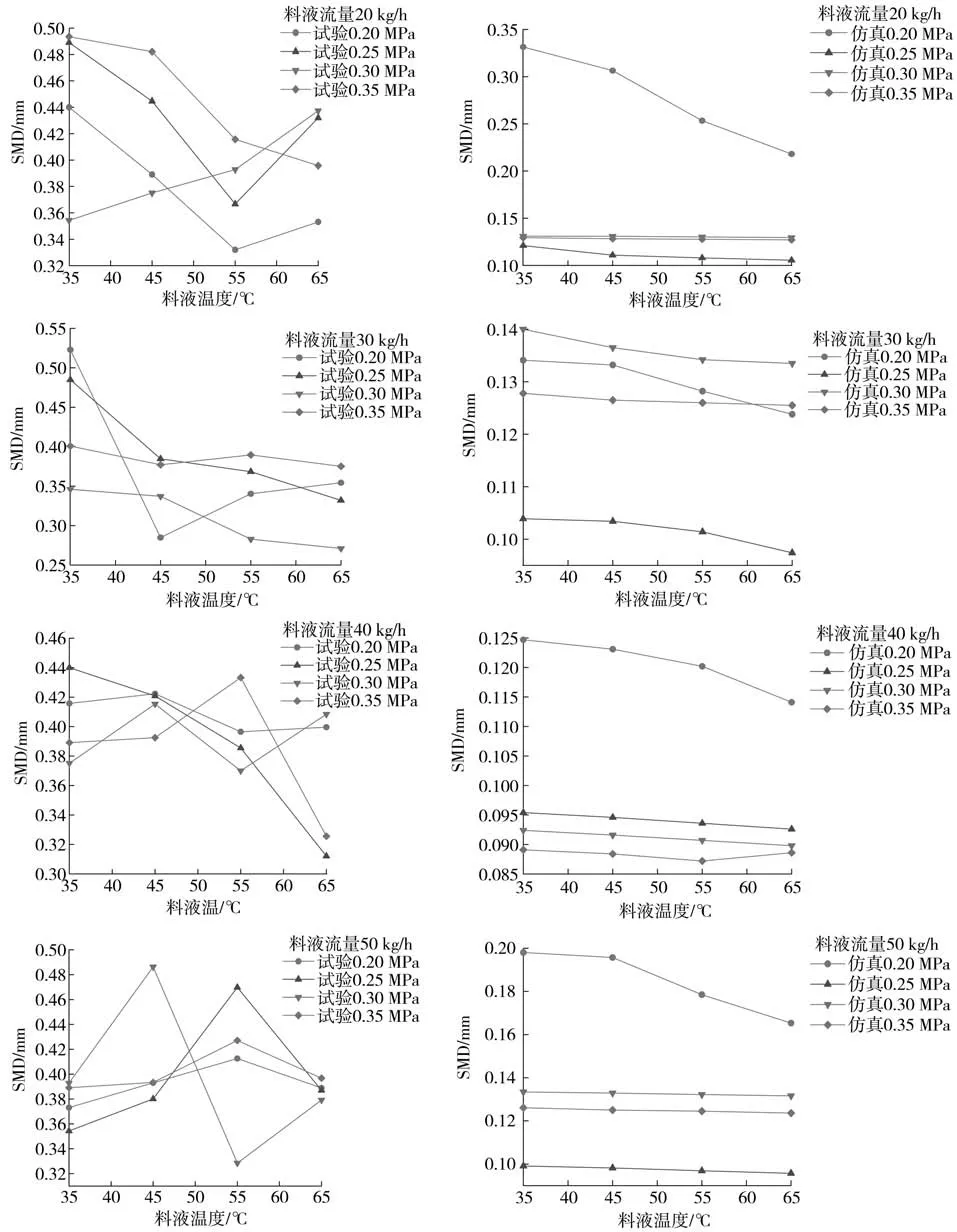

由表1 仿真模拟得到的SMD 值和表2 试验计算得到的SMD 值,可分析在不同工况影响下区域4 雾化液滴粒径参数的变化情况,如图8 所示。

由图8 可以看出:①在料液流量20 kg/h 时,试验中随着料液温度的增加,不同雾化气压力下SMD 值呈下降趋势,但当雾化气压力为0.30 MPa时,SMD 值直线增大;仿真中相同雾化气压力下SMD 值随着料液温度的增加整体呈减小趋势,其中以雾化气压力0.20 MPa 时下降趋势更加明显。②在料液流量30 kg/h 时,试验和仿真模拟中不同雾化气压力下SMD 值整体均为下降趋势;这是因为随着料液温度的提高,料液黏度逐渐减小,破碎需要的动能有所减小,所以粒径逐渐减小[18]。③在料液流量40 kg/h 时,试验中不同雾化气压力下SMD 值趋于减小趋势,但雾化气压力为0.30 MPa 时,SMD 值呈增大减小再增大的不规则变化;仿真中SDM 值均呈下降趋势。④在料液流量50 kg/h 时,试验中不同雾化气压力下SMD 值随着料液温度的升高呈不规则的增加趋势,这是因为随着料液流量的增加,液滴破碎所需能量增加,但雾化气压力提供的能量有限,所以料液流量增加到一定程度后雾化粒径逐渐增大。其中以雾化气压力0.25、0.30 MPa 时变化最为明显;在仿真中,SDM值均呈下降趋势。

表1 不同工况下区域4 雾化液滴粒径理论值Tab.1 Theoretical value of atomized droplet size in area No.4 under different working conditions

表2 不同工况下区域4 雾化液滴粒径试验计算值Tab.2 Calculated value of atomized droplet size in area No.4 under different working conditions

由于SMD 值越小,雾化液滴粒径越小,分布越均匀,卷烟生产后续工序(烟叶加料混合)物料的均匀性越好。基于上述实验结果,可得出工况条件为料液温度35 ℃、料液流量30 kg/h、雾化气压力0.30 MPa 时,得到的SMD 值最好。

图8 流体参数及温度对区域4 液滴SMD 的影响Fig.8 Influences of fluid parameters and temperature on SMD in area No.4

图8 中试验结果与仿真结果存在一定的误差,这是因为:①高速相机所拍摄得到的雾化液滴粒径均较大,采用阴影法求得的雾化粒径也忽略了细小的雾化液滴。②试验采用手动选取测量,然后进行数学计算;而仿真则是直接得到结果。

2.3 不同区域内雾化液滴粒径分布

取最佳工况进行举例分析,通过高速相机拍摄和相应软件预处理,将特征雾化液滴的大小和位置数据导入Matlab 中编程计算,由公式(1)、(2)可以得到径向处10 个区域不同工况下的均匀性,如表3 所示。

根据均匀分布理论,均匀性统计量越低表明雾化效果越好,雾化液滴体积越小。从表3 可以看出,所划分的10 个区域雾化液滴粒径均匀性统计量均逐渐降低,说明雾化液滴粒径分布也逐渐均匀。其中区域1 到区域3 雾化粒径分布呈不规则变化,区域2 T 值最大,为0.206 79;但从区域4开始,雾化效果逐渐增加,T 值由0.190 97 逐渐降到0.117 51。

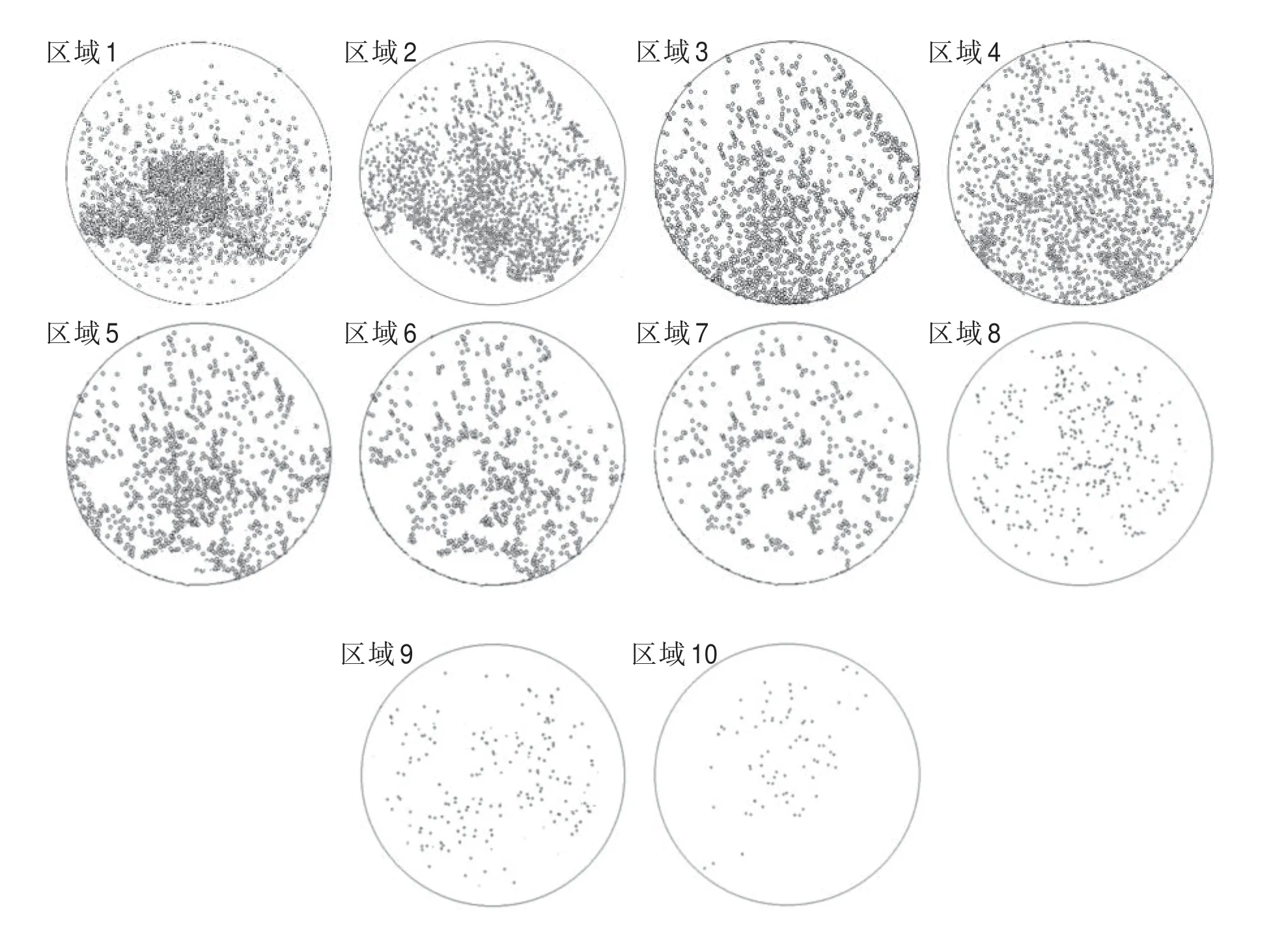

利用高速相机拍摄得到的10 个区域径向的雾化液滴像素图,通过配套电脑系统性的处理,导出各径向区域像素图中雾化液滴的二维坐标点,将其导入Matlab 中,处理得到10 个研究区域径向雾化液滴分布图,见图9。由图9 可以看出区域1、2、3 中雾化液滴处于聚合状态,雾化液滴较多,说明此阶段雾化液滴并未开始破碎;区域4 中雾化液滴开始均匀分布整个空间;区域5、6、7 中雾化液滴数量开始逐渐减少,说明这3 个区域中液滴开始破碎并分散;区域8、9、10 中拍摄得到的雾化液滴数量逐渐减少,说明该阶段液滴已经大量破碎并分布于整个空间。图9 比较完整地描述了雾化液滴破碎过程。

表3 不同区域雾化液滴径向均匀统计量的变化Tab.3 Variation of radial uniform statistics of atomized droplets in different areas

图9 不同径向区域粒径分布试验图Fig.9 Particle size distribution in different radial areas

2.4 特征区域雾化粒径均匀性分析

由于从区域4 开始,雾化液滴开始均匀分布整个空间,液滴大量破碎和均匀扩散,该区域的雾化情况影响着后续整个实验过程中液滴的雾化效果。因此选取区域4 作为特征区域,通过研究该区域中不同工况下雾化液滴粒径的均匀性,可以大体表征整个雾化过程中液滴粒径分布均匀性。

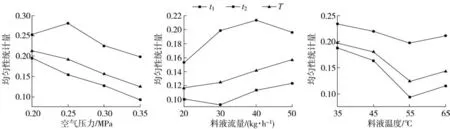

图10 流体参数及温度对区域4 液滴雾化均匀性统计量的影响Fig.10 Influences of fluid parameters and temperature on atomization uniformity statistics in area No.4

区域4 中,流体参数及温度对雾化均匀性统计量的影响如图10 所示。由图10 可以看出,随着雾化气压力逐渐增加,轴向雾化液滴均匀性统计量t1直线下降,径向雾化液滴均匀性统计量t2呈先增大后降低趋势,液滴破碎状态逐渐趋于小粒径颗粒变化状态,雾化效果T 逐渐变佳;其他条件不变的情况下,雾化气压力0.35 MPa 为最佳指标。随着料液流量逐渐增加,t1先减小后增大,而t2先增大后减小,总体雾化液滴均匀性统计量T 逐渐增加,雾化效果逐渐变差;其他条件不变情况下,料液流量50 kg/h 为最差工况。随着料液温度的增加,t1和t2及雾化液滴均匀性统计量先减小后增加,雾化效果先变佳后变差;最佳料液温度为55 ℃。

3 结论

①流体参数固定不变的情况下,随着料液温度、雾化气压力的增加,SMD 值呈不规则变化,其中以料液温度55 ℃、雾化气压力0.20 MPa 时SMD值最小;以料液温度35 ℃、雾化气压力0.35 MPa时SMD 值最大。②随着料液流量、雾化气压力的增加,SMD 值呈先减小后增大趋势,其中以料液流量30 kg/h、雾化气压力0.3 MPa 时SMD 值最小。③随着料液流量、料液温度的增加,SMD 值逐渐减小,其中以料液温度65 ℃、料液流量30 kg/h 时SMD 值最大;整体上实验和仿真的数据变化趋势较为吻合,但由于实验器材的质量,阴影法测量的不确定性以及仿真结果的差异性,产生了相对误差。④利用离散型均匀分布法分析了不同区域内喷嘴雾化效果,其中雾化液滴分布均匀性统计量以区域4 的差异最大,故选作进行特征区域分析。在特征区域内,喷嘴雾化液滴开始大量破碎、扩散;在其他变量一定下,随着雾化气压力的增加T 值逐渐降低;随着料液流增加T 值逐渐增加;随着料液温度增加T 值先减小后增加。T 值越小,雾化效果越好,反之越差。轴向和径向均匀性统计量相对于雾化均匀性指标误差范围在0.17%~0.46%之间。