制备方法对醋酸仲丁酯加氢用CuO-ZnO/Al2O3催化剂的影响

郭生飞,杨 军

(神木富油能源科技有限公司,陕西 神木 719319)

仲丁醇是一种重要的有机化工原料和化学助剂原料,其中市场约有90%以上的消耗是作为化工原料用于甲乙酮所使用,另外作为化学助剂还可以用于溶剂、分散剂、除草剂和稀释剂、浮选剂和润湿剂等化学品的生产,在工业生产过程中具有较高的应用价值。工业上传统的仲丁醇生产方法为水合法,但由于现存水合法制备过程中单程转化率较低以及产生大量废酸,导致整个生产过程中能耗居高不下。本文采用反应温度低、活性高、无毒性的铜锌铝催化剂作为研究对象,考察了不同共沉淀方法制备的催化剂在醋酸仲丁酯加氢制备仲丁醇过程中的性能。

1 实验部分

1.1 实验原料

硝酸铜(Cu(NO3)2·3H2O),分析纯,国药集团;硝酸锌(Zn(NO3)2),分析纯,国药集团;硝酸铝(Al(NO3)3),分析纯,国药集团;碳酸钠(Na2CO3),分析纯,国药集团;碳酸氢钠(NaHCO3),分析纯,国药集团;醋酸仲丁酯,分析纯,北京恒业中远化工;氢气(H2),≥99.9%,来自PSA;氮气(N2),≥99.5%,来自空分。

1.2 催化剂制备方法

使用一步法和分步法两种共沉淀方法制备催化剂,制备的催化剂前驱体进行多次洗涤,洗涤完毕过滤后在100℃鼓风烘箱内干燥,之后再造粒成型、焙烧处理,所得催化剂粉体中含有氧化铜的质量分数为15%~55%,氧化锌的质量分数为40%~75%,氧化铝的质量分数为2%~8%。

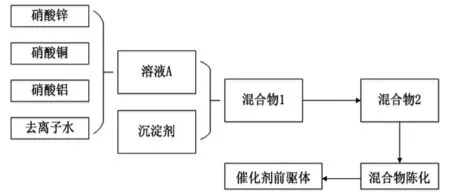

一步沉淀法的工艺流程如图1所示,在50~80℃和恒速搅拌下将铜锌铝溶液A与沉淀剂溶液按照并流方式加入烧杯(反应釜)中进行中和反应,中和反应结束后继续搅拌20 min,停止搅拌后在一定温度下陈化1~2 h,得到一步法制备的催化剂前驱体。

图1 一步沉淀法制备催化剂前驱体

图2 分步沉淀法制备催化剂前驱体

分步共沉淀法制备催化剂前驱体,制备流程如图2所示。首先在温度50~80℃和恒速搅拌下将硝酸锌和硝酸铜的混合水溶液与沉淀剂水溶液在搅拌条件下加入烧杯(或反应釜)中进行中和反应,控制沉淀剂加入量使得中和反应结束时物料的pH值为7.0~7.5,所得沉淀物料颜色在反应末期由蓝色变为草绿色;在上述温度和搅拌的工况下,继续将硝酸锌和硝酸铝混合水溶液与沉淀剂水溶液并流加入上述烧杯(反应釜)中,进行下一步的中和反应;经过两步中和反应后的混合物继续搅拌30 min,停止搅拌后在一定温度下恒温陈化1~2 h,得到催化剂前驱体。

1.3 催化剂表征及评价

催化剂的比表面积与孔结构特性使用美国康塔仪器公司Quadrasorb SI型氮气物理吸附仪进行检测,所有催化剂样品在测定前于200℃下脱气处理。

在高压固定床上进行醋酸仲丁酯加氢制备仲丁醇的反应评价,其中不锈钢反应管的尺寸为φ10 mm*450 mm。称取等质量的20~40目的工业铜锌铝催化剂和石英砂,充分混合,填充到反应管的中部,催化剂床层上下两端用石英棉固定。催化剂在氢气体积浓度10%的气氛下活化5 h,活化最高温度为240℃,活化完成后降温至预定温度进行反应评价。实验评价的工艺条件为:温度150~230℃、压力2.5 MPa、空速0.5 h-1、氢酯物质的量比为10~35∶1。

2 结果与分析

2.1 催化剂表征

将一步法与分步法制备的催化剂进行了氮气物理吸附脱附,得到其比表面积和孔结构特征如表1所示。

表1 不同制备方法所得催化剂的比表面积及孔结构特征

表1给出了一步法和分步法制备的催化剂比表面积以及孔结构特征数据,从表1的数据可以看出,相同水平的铜锌铝含量下,分步法制备的催化剂与一步法制备的催化剂相比拥有更高的比表面积,与此对应的孔容略有下降,平均孔径相应变小。结合铜锌铝催化剂制备的实际过程与相关文献,这种比表面积和孔结构特征变化的原因可能在于共沉淀过程中铝盐沉淀速率与铜、锌的沉淀速率有一定的差别,一步法制备铜锌铝催化剂的过程中,铜、锌的沉淀物更易于发生团聚,从而影响铝盐的沉淀。分步法制备铜锌铝催化剂的过程中,可以降低铜、锌团聚对铝盐沉淀的影响,从而导致所制备的催化剂易于生成更多的微孔或者小型介孔结构,从表观上表现出催化剂拥有更高的比表面积和更小的平均孔径。

2.2 催化剂评价

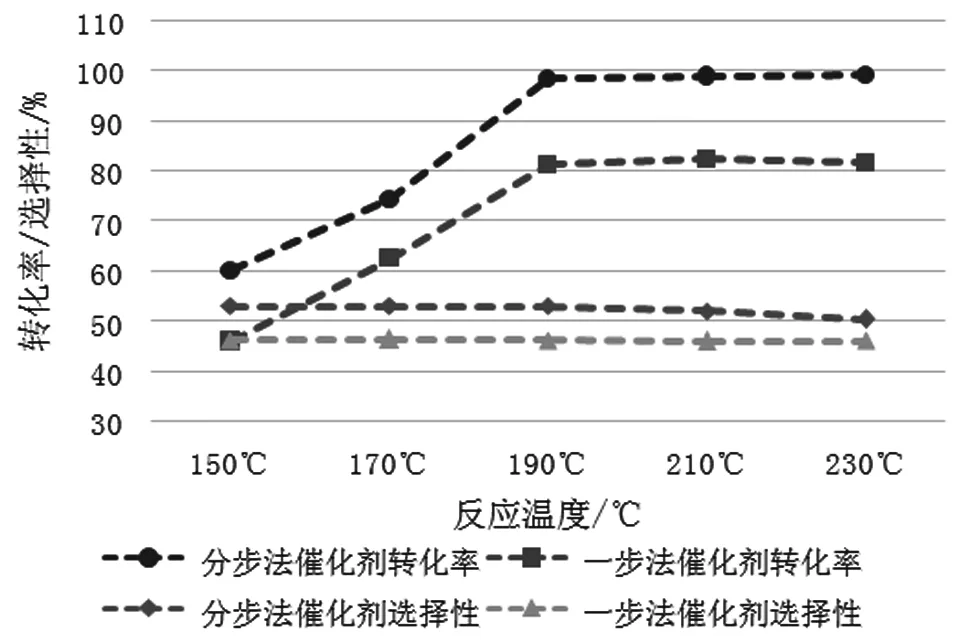

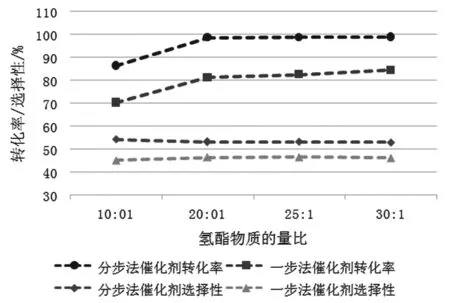

在温度150~230℃、压力2.5 MPa、空速0.5 h-1、氢酯物质的量比为10~35∶1的工艺条件下考察了不同制备条件所得催化剂在醋酸仲丁酯加氢制备仲丁醇反应中的性能,醋酸仲丁酯的转化率和仲丁醇的选择性如图3~4所示。

工艺条件为:压力2.5 MPa,空速0.5 h-1,氢酯物质的量比20∶1

从图3可以看出,随着温度升高,醋酸仲丁酯的转化率逐步提高,当温度继续升高超过190℃以后醋酸仲丁酯的转化率提高不再明显。但是与此同时,仲丁醇的选择性随着温度升高呈逐步下降趋势,这是因为随着反应温度的升高,生成的产物醇进一步脱水生成副产物仲丁基醚、3, 4-二甲基己烷等副产物。由图4可以看出,当氢酯物质的量增大时,反应体系内氢分压增大,有利于反应的进行,但当氢酯物质的量比进一步增大时,醋酸仲丁酯的转化率上升不再明显,考虑到更大的氢酯比需要在氢气压缩等设备成本和运行成本方面需要更大的消耗,所有最佳的氢酯物质的量比应该控制在20∶1左右。

工艺条件为:温度190℃,压力2.5 MPa,空速0.5 h-1

3 结论

(1)使用分步共沉淀方法制备的铜锌铝催化剂相比于一步共沉淀法制备的催化剂对醋酸仲丁酯加氢制备仲丁醇拥有更好的催化性能。

(2)使用分步共沉淀法制备的铜锌铝催化剂相比于一步共沉淀法制备的催化剂拥有更好的孔结构性能和更大的比表面积。

(3)分步共沉淀方法制备的铜锌铝催化剂在温度190℃、压力2.5 MPa、空速0.5 h-1、氢酯物质的量比为20的工艺条件下,醋酸仲丁酯加氢制备仲丁醇反应的转化率达到98.5%,仲丁醇选择性大于53%。